换热网络闭环柔性控制与优化研究

2018-02-01曹玉波郝丽雯高维平

曹玉波,王 杏,郝丽雯,高维平,杨 莹

(吉林化工学院,吉林 吉林 132022)

换热网络是化工、炼油、电力等过程工业能量回收的主要组成部分,利用换热网络回收生产过程中的余热和废热,是企业实现节能降耗、提高效益的一种重要手段。夹点技术在换热网络的设计和优化中应用最早也是重要的技术手段[1],针对不同装置中换热网络存在的问题,国内外学者又开发了一些实用的优化策略[2-4]。但多数设计和优化方法都是针对某一给定的操作条件进行的,在实际生产中,某些参数经常会在一定范围内波动。柔性换热网络(flexible heat exchanger network)是根据指定的不定参数变化范围设计一个换热网络结构,当生产工况在一定范围内发生变化时,通过控制系统的自我调节,使其依然能保持最优的热回收率,即满足物料平衡、能量平衡、最小换热温差、非负流量与换热量等约束条件,且总费用最小,柔性换热网络的综合和分析引起了工程和学术界的广泛重视[5-7]。本研究基于灵敏度分析指标的柔性识别方法,提出共振型耦合的概念和简易判别方法,利用过程变量相关性和耦合性关联分析方法进行变量配对和控制回路筛选。

1 换热网络实例

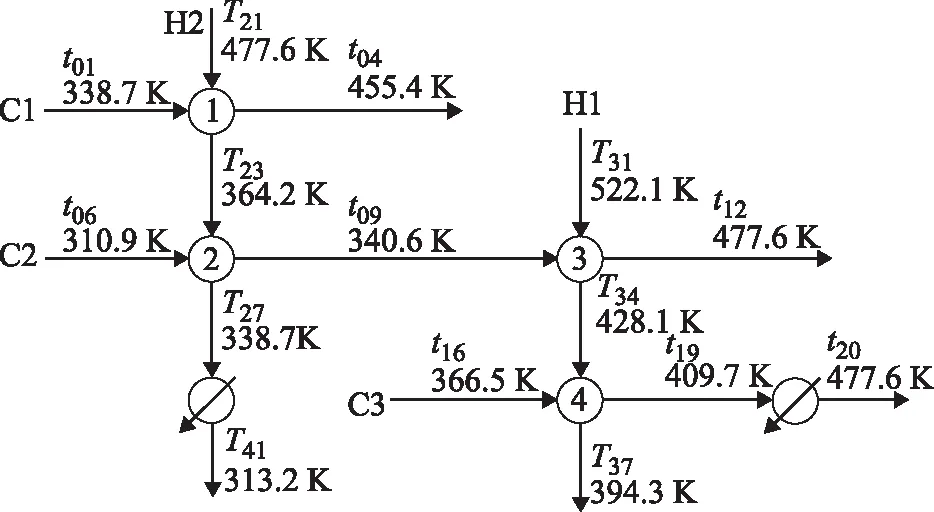

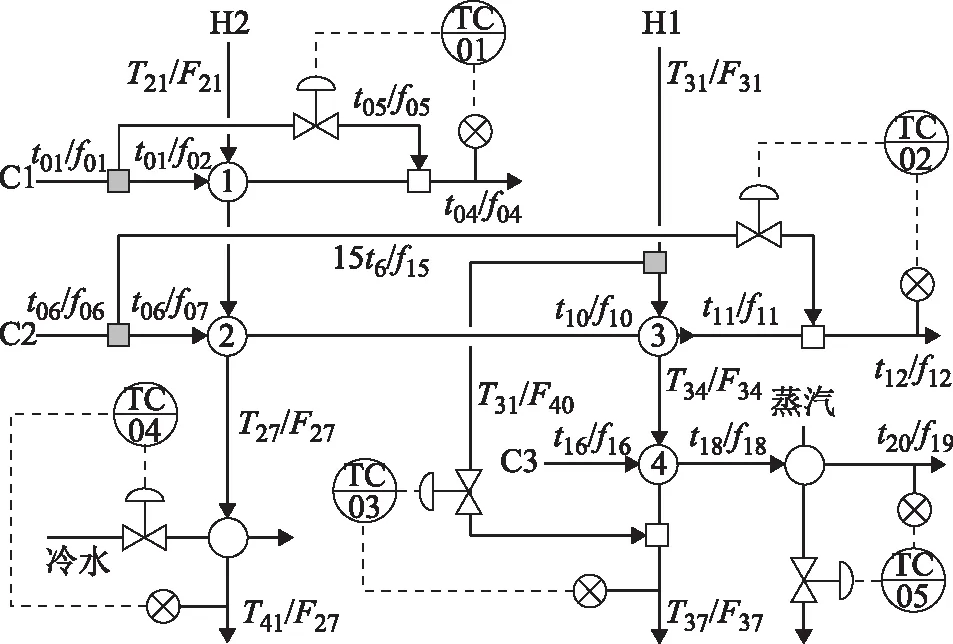

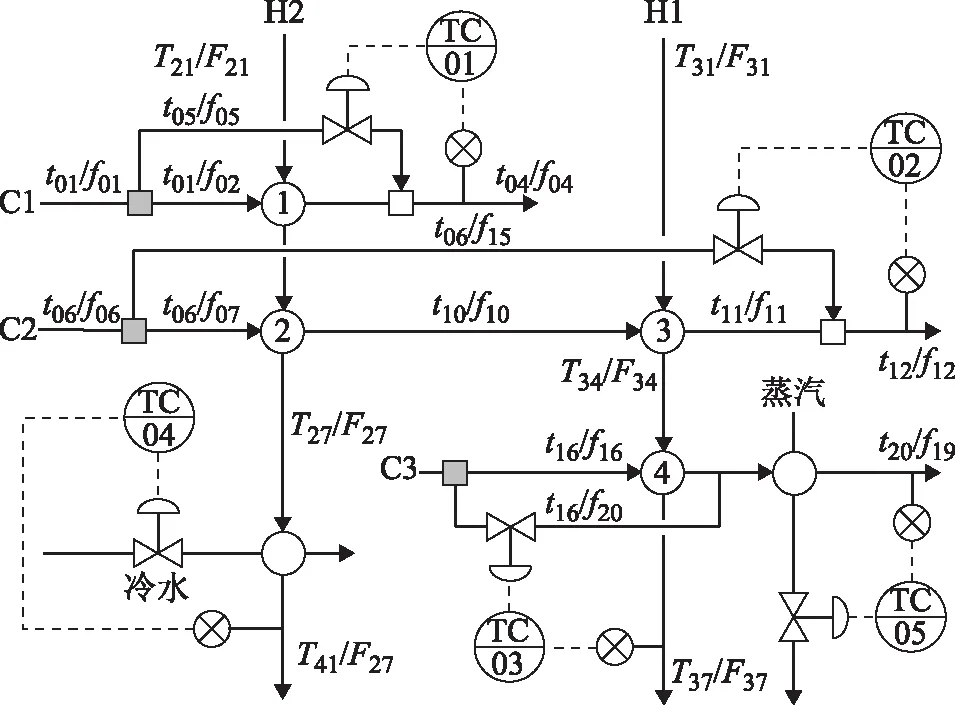

某换热网络结构如图1所示,3股冷物流C1~C3对热物流H1、H2进行热量回收,最大热回收量为14 289 380 kJ/h,换热后冷、热物流均达到目标温度,运行成本为40 985美元/a。

图1 换热网络基本结构

图1换热网络标准状况下的基础操作数据如表1所示[8],其中:Tin、Tout分别为热物流进、出口温度,K;tin、tout分别为冷物流进、出口温度,K;Ai为第i个换热单元的换热面积,m2;Ki为第i个换热单元的传热系数,kJ/(m2·h·K);wcp,i、Wcp,i分别为第i个换热单元冷、热物流的热容流率,kJ/(h·K)。装置物流入口温度在其标准操作值左右5 K范围内波动,输入流率不变,被控变量为物流C1,C2,H1 的出口温度t04,t12,T37,通过调节冷却水和加热蒸汽的流率可以控制物流H2和C3的出口温度T41和t20。控制目标为允许在其设定值左右波动0.5 K。实际运行过程中,当生产负荷发生变化时,换热网络难以实现最大化的热量回收,改造潜力较大。

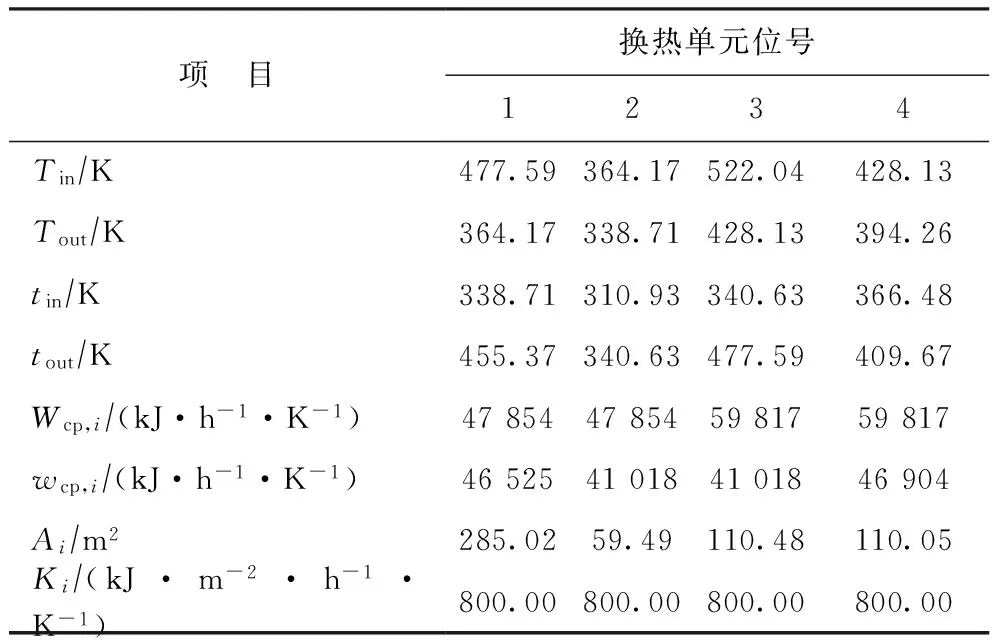

表1 换热网络基础数据

2 换热网络分析

2.1 换热旁路分析

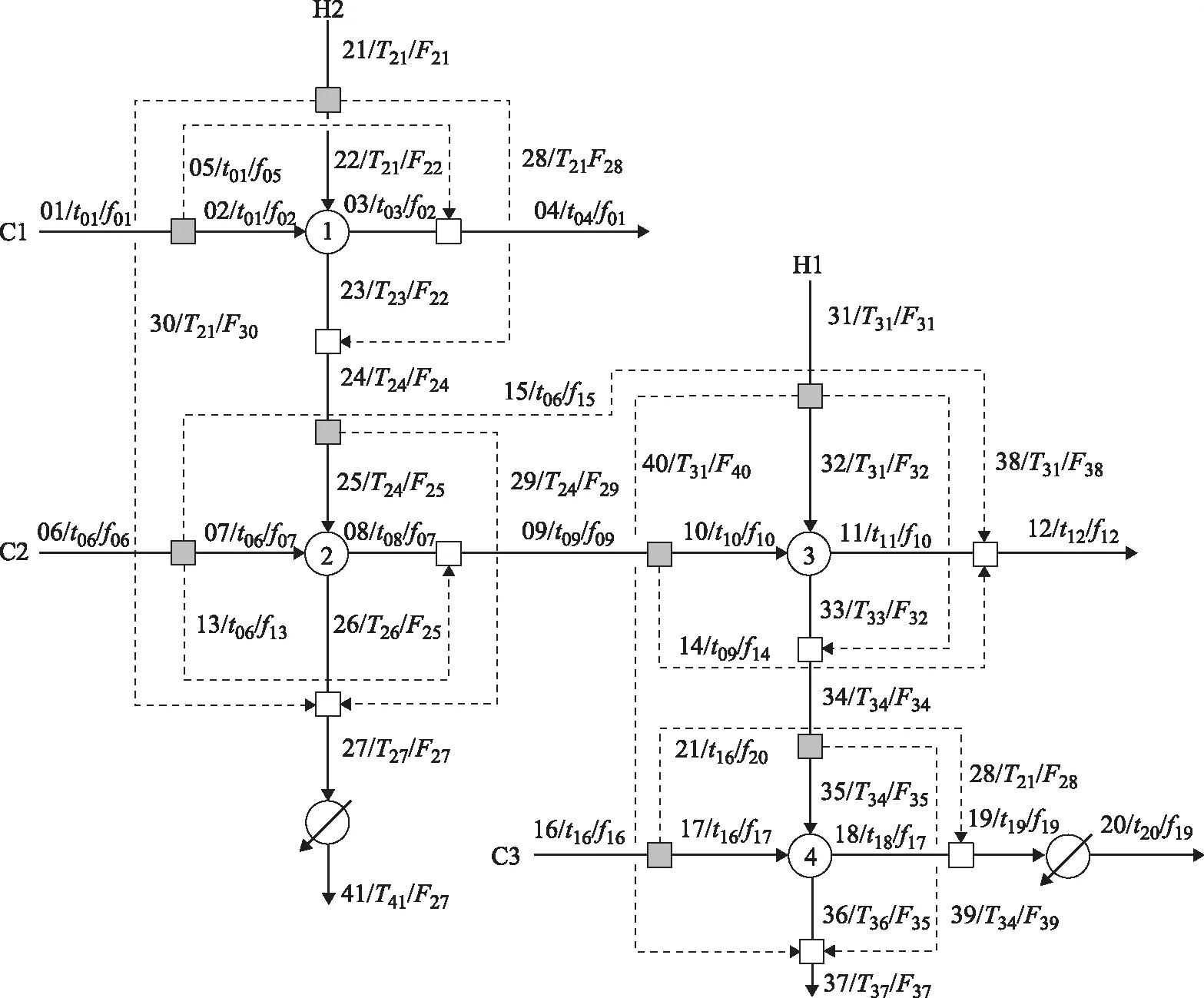

旁路控制是提高换热网络操作柔性的一种有效方法[9-10]。图2为该换热网络的全部可用备选旁路(虚线所示),这些旁路流率均可作为潜在的调节变量。通过灵敏度分析,可以找出最有效(最大放大倍数)的前向控制通道,从而初步筛选出符合条件的调节旁路,然后通过换热网络结构特性和回路耦合关系分析,最终确定最佳的变量配对关系。

图2 换热网络潜在备选旁路实线为主管路,虚线为备选旁路,i/Ti/Fi为热物流序号/温度/流率; i/ti/Fi为冷物流序号/温度/流率。■—分流器; □—混合器

2.2 灵敏度分析

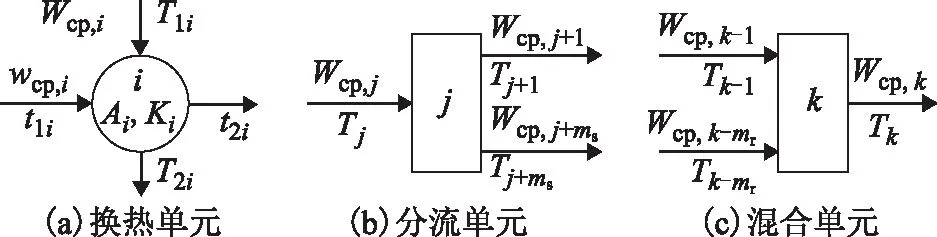

灵敏度分析是研究系统的输出(或状态)变量对输入变量变化的敏感程度,在多变量控制系统中,可以用于分析和选择灵敏度大的变量作为操纵变量,从而对输出变量进行更有效的控制。如图3所示,一般换热网络主要由换热单元、分流单元和混合单元构成,可采用机理分析方法分别建立其数学模型。

2.2.1换热单元换热单元冷、热物流的进出口温度均有变化,其机理模型可使用传热方程和热平衡方程描述[11-12]。

图3 换热网络单元

(1)

式中:t1i,t2i分别为第i个换热单元冷物流的进、出口温度,K;T1i,T2i分别为第i个换热单元热物流的进、出口温度,K。

2.2.2分流单元假设第j个分流单元入口物流温度为Tj,热容流率为Wcp,j,其ms股分流的温度和热容流率分别为Ti和Wcp,i(i=j+1,…,j+ms)。分流单元进、出口温度相同,其数学模型可用热容流率平衡方程和进出口温度关系来描述:

(2)

2.2.3混合单元假设第k个混合单元出口物流温度为Tk,热容流率为Wcp,k,其mr股入口物流温度和热容流率分别为Ti和Wcp,i(i=k-mr,…,k-1)。其数学模型可用下式描述:

(3)

本换热网络有4个换热单元、8个分流单元和8个混合单元,可列出40个过程方程。假设U为m维决策变量向量,X为n维状态变量向量,P为p维参数向量,式(1)~式(3)过程方程可用如下矩阵描述:

g(X,U,P)=0

(4)

则X对U的一阶灵敏度系数矩阵可表示为:

(5)

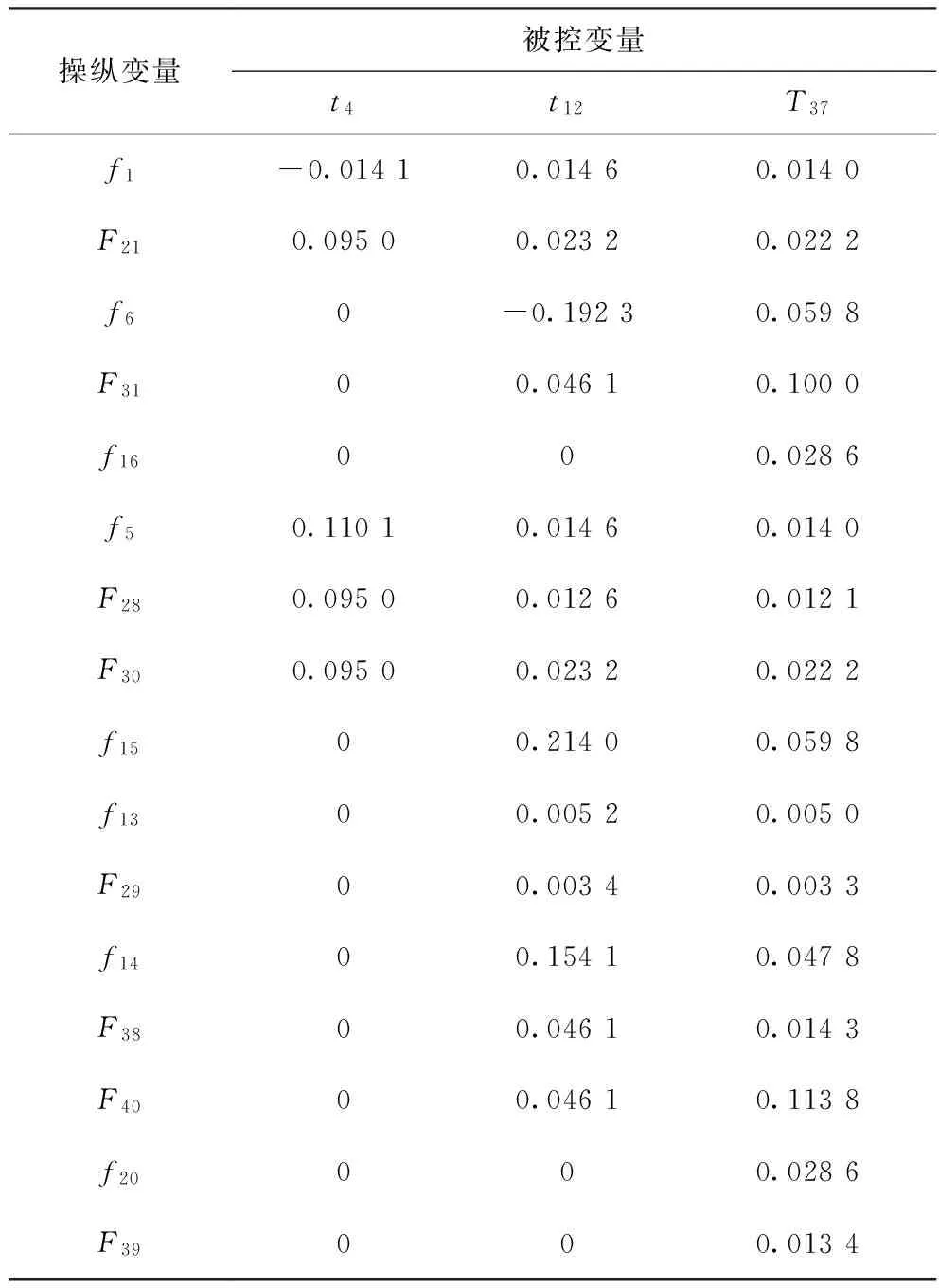

本例中主要控制变量为t4,t12,T37,通常情况下,换热单元面积一经确定则难以调节,因此不宜作为操纵变量,可用的潜在调节变量的灵敏度系数计算结果列于表2。

2.3 按灵敏度配对构成控制回路

换热网络是典型的多输入多输出(MIMO,Multiple Input Multiple Output)系统,结构复杂,可选取的调节变量多,且相互之间存在严重的耦合与干扰,控制回路设计不合理将导致控制作用难以实现的严重后果。被控变量与调节变量之间的配对规则一般为:①被控变量对调节变量反应最灵敏,即被控制变量对调节变量的灵敏度系数的绝对值要尽可能大,被控变量受干扰偏离目标值时,用较小的能量(调节变量的变化量最小)即可使被控变量回到目标控制区间;②选择的调节变量数应小于或等于控制变量数,某一个调节变量的变化可能会引起多个被控变量的波动(即耦合),但其主要的调节目标只有一个;③一组被控变量至少应有一组调节变量与之相匹配,操纵变量的主要作用:一是控制目标发生变化时,通过控制器预设的控制规律对操纵变量做出调整,从而跟随控制目标的变化;二是当干扰进入系统引起被控变量偏离控制目标时,通过控制器输出信号,调整操纵变量使被控变量的实际值回到目标控制区间;④在操作条件发生改变或者多周期操作条件下,现有换热网络结构需要适时地做出调整。如果在标准操作条件下换热网络是最佳的,且调整过程中使换热网络适合当前的或者多周期操作条件所做出的改变是最小的,那么该改进费用一定是最低的,这种改进也将是最优的。按照以上原则,设计的换热网络及其控制回路结构如图4所示。

表2 被控变量对可选操纵变量的灵敏度

图4 按灵敏度最大原则设计控制回路

3 耦合关系分析及变量配对改进

3.1 共振型耦合关系

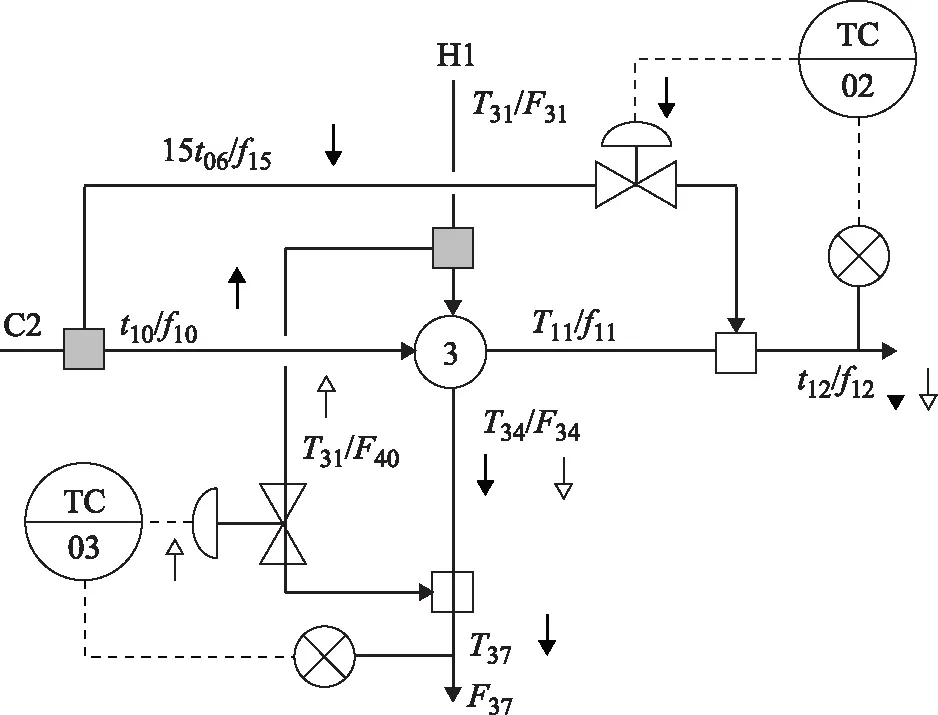

图5 控制回路耦合关系分析干扰源(下降);导致升/降。

在图4所示流程中,由于TC02回路和TC04回路之间有交叉,相互之间存在耦合作用,这种情况需要在设计阶段进行分析,以避免过强的耦合作用引起控制回路工作异常。某些情况下,如图5所示,在PID控制器投入自动运行后,假设某个干扰因素使t12下降,则PID控制器将自动减小f15的开度,以提升f10所占的比例,让更多的冷流通过换热器进行加热,从而恢复被控温度t12在目标值;另一方面,f10增加的同时,将引起换热器3出口温度T34的降低,进而导致出口终温T37的下降,在TC03控制器的作用下,将自动增加F40流量,使更多的热流不经换热降温直接进入混合器以恢复T37终温至目标值,F40的增加同时引起F34的降低,而F34的下降将再一次导致t12的进一步降低,从而使TC02和TC03两个控制回路进入相互竞争的恶性循环,严重影响换热网络工作品质。具有这种耦合关系的回路可称为共振型耦合,极限情况下还可能引起调节阀从全开到全关的反复振荡,使控制系统完全失去调节效力。

3.2 控制回路改进

共振型耦合是一类相互影响、一定条件下可使控制系统工作品质急剧下降,在实际生产过程中可能引起控制系统失去效力的严重事故。通过过程变量相关性分析和耦合关联判断方法,进行操作变量和被控制变量的配对及控制回路筛选,可以在设计阶段避免共振型耦合对生产造成影响。在图5所示控制回路可能存在共振型耦合的情况下,应对变量匹配关系进行重新筛选,在F15已不宜作为t12的操纵变量的情况下,重新寻找灵敏度计算结果发现,f20对T37的灵敏度系数最大。按照操纵变量对被控变量灵敏度最大原则,重新设计控制回路关系如图6所示。

图6 改进后的控制回路结构

图6中,假设同样的干扰因素使t12下降,则TC02控制器的作用使f10流量增加,同样导致T37下降,TC03回路出现偏差后,在PID控制作用下,将使f20流量增大,同时f16流量减少,而f16的变化并不影响TC02回路,因而消除了TC02和TC03两个回路之间的相互耦合;同时,f16的变化将引起TC05控制回路的波动,但TC05终温由附加的蒸汽进行调控,与TC04同样不存在交差和相互耦合。因此,图6所示控制回路设置与图5相比,变量配对关系更为合理,控制作用也更为有效。

4 结 论

基于灵敏度分析指标的柔性识别方法,对换热网络的结构特性和闭环温度控制回路耦合关系进行分析,提出共振型耦合的概念和简易判别方法,利用过程变量相关性和耦合性关联分析方法进行变量配对和控制回路筛选,在设计过程中避免了共振型耦合对生产造成影响。通过耦合关系分析与识别技术建立旁路调节关系配对,从而实现换热温度的闭环柔性控制,简化了变量配对求解过程,补充和完善了换热网络调节变量选取和配对规则,为换热网络的旁路优化控制设计提供了一种新的思路。

[1] 尚建龙,何康,孙兰义.夹点技术在延迟焦化换热网络中的应用[J].石油炼制与化工,2015,46(10):98-105

[2] 高维平,杨莹.换热网络的优化改进和控制[J].化工学报,2003,54(7):965-971

[3] 辜乌根,张冰剑,梁颖宗,等.基于加减原理的原油蒸馏装置换热网络优化策略[J].石油炼制与化工,2012,43(5):82-87

[4] Masoud I T,Abdel-Jabbar N,Qasim M.Methodological framework for economical and controllable design of heat exchanger networks:Steady-state analysis,dynamic simulation,and optimization[J].Applied Thermal Engineering,2016,104(5):439-449

[5] 李智川,崔国民,俞巧心.换热网络的动态柔性及其优化[J].华北电力大学学报,2012,39(2):88-92

[6] 宋迪,杨莹,高维平,等.考虑控制性能的换热网络合成研究[J].青岛科技大学学报,2016,37(1):51-55

[7] 李志红,华贲.换热网络弹性分析的研究和应用[J].石油炼制与化工,1995,26(8):11-14

[8] 高维平,杨莹,韩方煜.换热网络优化节能技术[M].北京:中国石化出版社,2004:153-161

[9] Luo Xionglin,Sun Lin,Zhang Junfeng.Optimal design of bypass location on heat exchanger networks [J].Journal of Chemical Industry & Engineering,2008,59(3):646-652

[10] 罗雄麟,孙琳,王传芳,等.换热网络操作夹点分析与旁路优化控制[J].化工学报,2008,59(5):1200-1206

[11] 杨莹,高维平.换热网络的分析[J].计算机与应用化学,2004,21(1):135-140

[12] 解增忠,张俊峰,罗雄麟,等.管壳换热器模型库及在换热网络仿真中的应用[J].系统仿真学报,2005,17(12):2882-2887