利用调度优化模型研究原油调合方案的可行性

2018-02-01周祥

周 祥

(中国石化石油化工科学研究院,北京 100083)

原油成本在炼油企业经营成本中所占比例超过90%[1],混炼低成本的劣质原油和机会原油是多数企业提高效益和竞争力的重要举措,而这也造成企业加工油种频繁切换,炼油装置进料性质大幅波动。通过先进的优化与控制手段可保障蒸馏及二次加工装置平稳运行,并提升原油储运环节的自动化和信息化水平。原油调度是调合系统的“大脑”,用于制定较长周期内的原油储运操作工序,并形成调合控制指令。有研究表明,优化原油调度可为炼油企业带来每年上千万美元的效益[2-3]。

某沿海炼油企业拟投用原油调合系统以减少蒸馏装置混炼原油的性质波动,将调合硬件设施集中布置于码头是投资最少的设计方案。此方案要求所有码头罐均储存单油种(单储),以提高调合比例控制精度,然而目前该企业的码头罐区担负向厂区中转混合原油的职能,储存混合原油(混储)是其操作常态,改为单储是否可行尚无定论。本研究针对该企业原油储运的流程及特点,建立原油调度优化模型并通过计算考察设计方案的可行性。

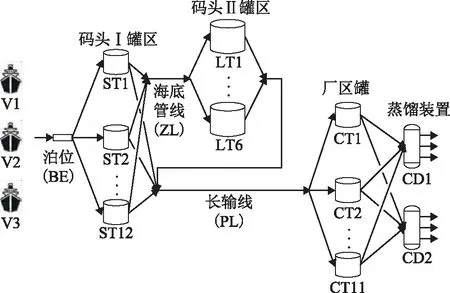

1 储运流程分析

该企业的原油储运流程如图1所示:18个码头罐分布于Ⅰ、Ⅱ两个罐区,Ⅰ罐区(ST1~ST12)与卸油泊位(BE)相连,可直接接收油轮(V1~V3)载来的原油,Ⅱ罐区(LT1~LT6)通过一条海底管线(ZL)与Ⅰ罐区相连,只能接收Ⅰ罐区转来的原油,两个码头罐区均可通过一条超过150 km的长输线(PL)向厂区付油;11个厂区罐(CT1~CT11)自长输线分批次接收混合原油,并向2套蒸馏装置(CD1和CD2)供油。

图1 该企业原油储运流程

为便于计量油轮卸油量,Ⅰ罐区一直单储操作,而Ⅱ罐区的储罐容积较大,企业目前采取的操作模式为:先将Ⅰ罐区的原油转至Ⅱ罐区进行混合,混油可在海底管线入口处进行,也可由同一个储罐先后接收多种原油完成;Ⅱ罐区再通过长输线将混合原油付油至厂区,厂区罐也可先后接收多种混合原油。这种模式可及时转出Ⅰ罐区存油,从而确保油轮到港即卸油,同时混合原油在Ⅱ罐区可累积至较大量后再向厂区输送,在一定程度上促进了蒸馏装置混炼油种的稳定。

为节省投资,原油调合设计方案要求Ⅰ、Ⅱ两个码头罐区均按单储操作,将原油混合限定于长输线入口并配置调合头及多油种一次调合控制手段。此方案使企业的混油操作更为简便,且可实现各油种调合比例的精确控制,然而该方案将改变Ⅱ罐区的操作模式,因原油储运系统环环相连,其影响还将波及其它环节,若导致油轮无法按时完成卸油而产生滞期费用,或蒸馏装置混炼油种高频次切换,则偏离了原油调合的宗旨。因此,采用系统工程方法对方案的可行性开展研究是有必要的。

如前文所述,原油调度是调合系统的“大脑”,利用数学规划模型实现原油调度优化已有诸多报道[4-7],在调合系统投用之前调度优化模型也可离线运行,模拟设计方案要求的操作模式并通过计算寻找新模式下合理的原油储运工序,对计算结果进行分析以考察设计方案的可行性。然而该企业的原油调度优化建模具有特殊性,码头至厂区的长输线容积超过4.5×104m3,其中可能存有多段混合原油,并且运行时相当于一个边收边付、先入先出的特殊储罐,模拟其收付和存油情况成为难点。

2 复合建模方法

2.1 长输线模拟

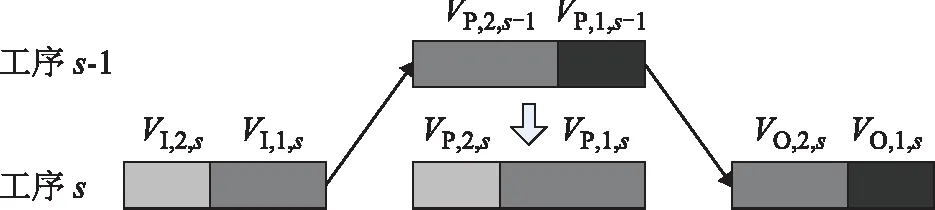

长输线收付及存油情况如图2所示,因长输线的存油量不可忽略,某道工序中长输线付出的油种及数量不仅取决于入线油,还需根据之前的管存油进行判断,入线油与出线油可能并不相同,管存油状态也会随收付而改变。若以数学规划方法描述此类逻辑规则,则模型中将出现非线性约束,严重影响其计算效率[7]。

图2 长输线收付及存油情况

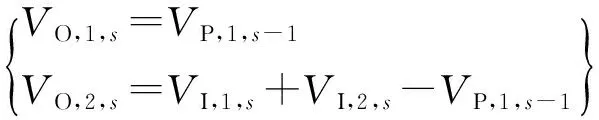

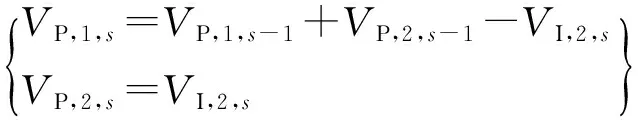

逻辑判断在约束规划建模中普遍采用[8],本研究以约束规划方法模拟其收付和存油情况。对于图2所示工况,入线油量大于前一工序(s-1)结束时长输线内第1段存油量(靠近出口),则后者在当前工序(s)完全被顶出,同时之前第2段存油也有部分被顶出,其逻辑约束见式(1)。

(1)

式中:VI,1,s和VI,2,s分别为当前工序长输线第1段(先入)和第2段入线油量,m3;VP,1,s-1为前一工序结束时长输线内第1段存油量,m3;VO,1,s和VO,2,s分别为当前工序长输线第1段(先出)和第2段出线油量,m3。图2中,入线油量小于长输线容积,则前一工序长输线内第2段存油仍有部分保留在线内,并与第1段入线油合并成为当前工序长输线第1段存油,而第2段入线油成为长输线第2段存油,其逻辑约束见式(2)。

(2)

式中:VP,2,s-1为前一工序长输线内第2段存油量,m3;VP,1,s和VP,2,s分别为当前工序长输线第1段和第2段存油量,m3。其余储运装置可通过数学规划方法进行模拟[6],不再赘述。

2.2 优化目标

由式(1)和式(2)可见,约束规划方法可用逻辑表达式准确描述长输线边收边付、先入先出的操作特点,并且避免非线性计算。纯粹的约束规划模型优势在于快速寻获可行解,而一旦设置优化目标,其寻优过程耗时剧增[8]。原油调度作为调合系统的“大脑”,承担着缓解库存压力、稳定蒸馏装置加工油种的任务,因此优化目标必不可少。

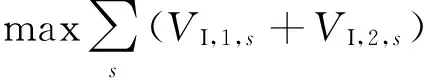

对该企业而言,长输线是衔接码头和厂区的关键设施,本研究以输送负荷最大作为长输线操作的优化目标,如式(3)所示。

(3)

式中:FP为长输线输送能力,m3/h;T为调度周期,h。式(3)为数学规划模型中常见的优化目标形式,而高效的寻优算法一直是数学规划建模的优势。

由式(1)~式(3)可见,本研究以变量VI,1,s和VI,2,s为桥梁,将约束规划和数学规划相结合,形成了复合建模方法。模型包含简洁的逻辑约束,并可通过寻优算法进行求解,集成了两种建模方法的优势。

3 计算与讨论

3.1 案例介绍

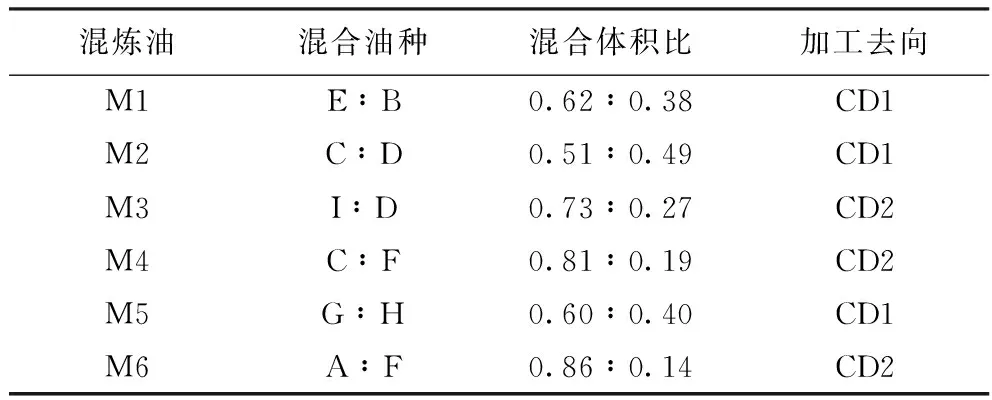

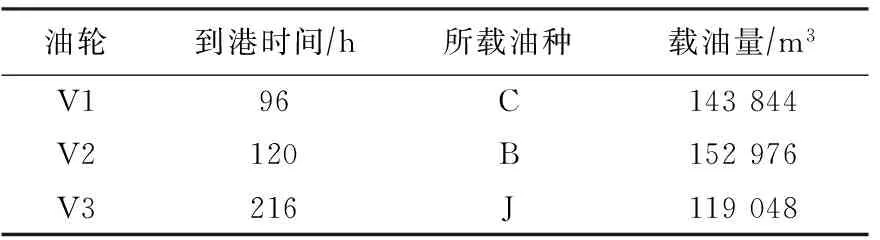

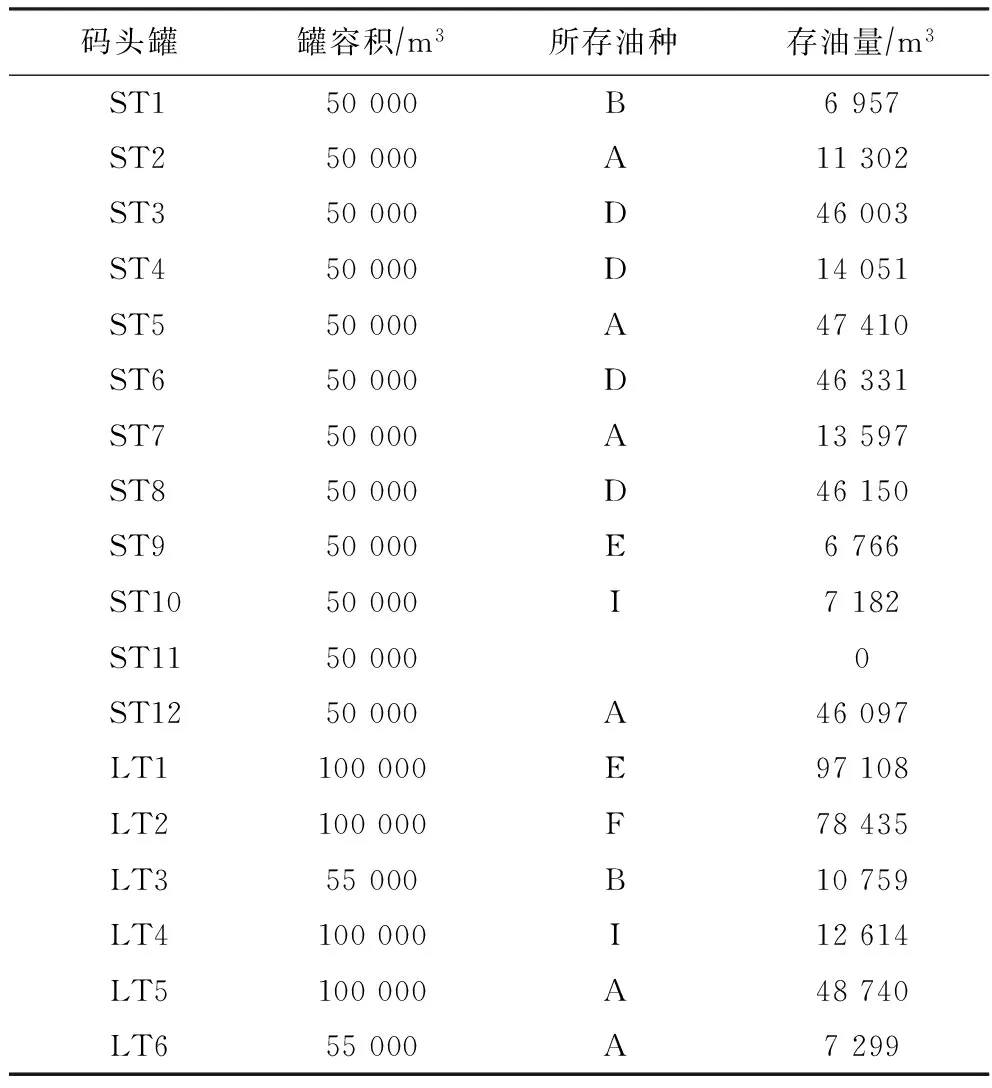

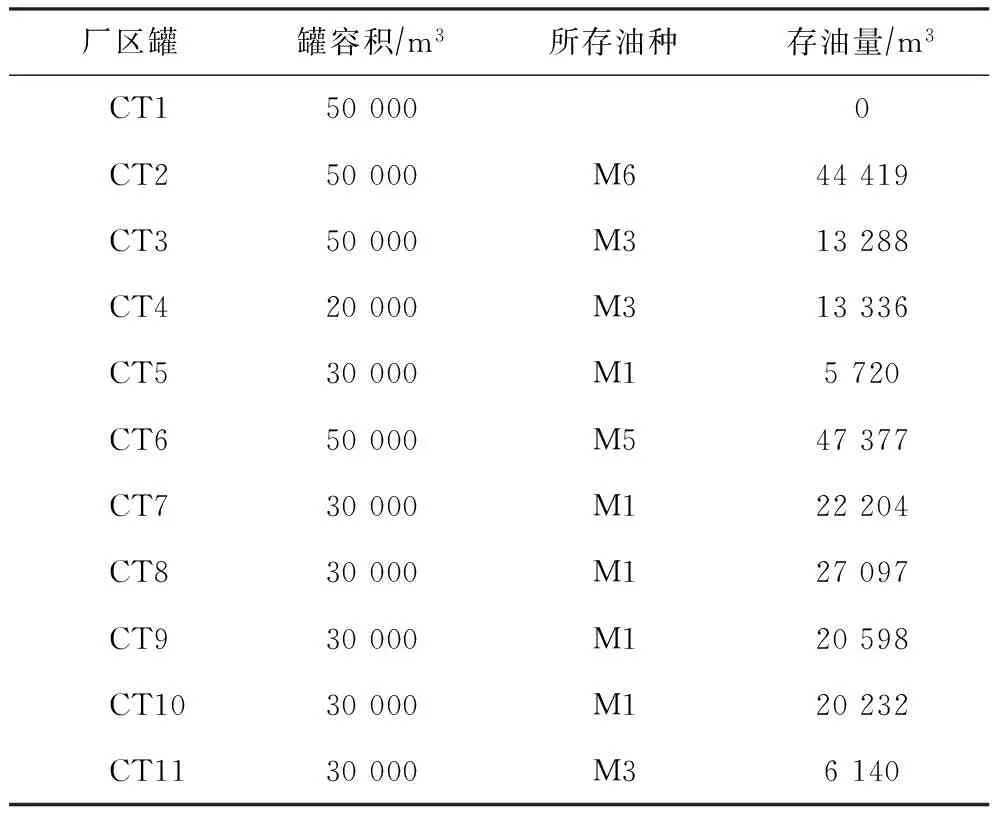

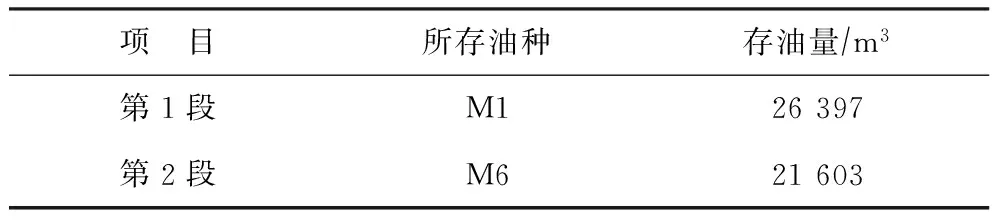

为充分考察原油调合设计方案的可行性,建立了该企业原油储运全流程的调度优化模型,并针对不同时期的典型储运工况进行了计算与分析,本研究以其中最为复杂的一种工况为案例介绍计算结果。此案例为企业2016年某期的调度任务,周期为240 h,可加工原油为10种(A~J),期间到港油轮为3艘。建模时依据企业实际混炼情况限定混合油种、比例及加工去向,如表1所示,并限定两套蒸馏装置均按同期加工量进料。油轮载油情况、码头罐、厂区罐和长输线的期初存油情况如表2~表5所示。由表2、表3可见,10日内海上来油量即达Ⅰ罐区总容积的70%,油轮接卸压力较大。调度周期内需安排长输线停输16 h以疏通清蜡。

表1 混炼油情况

表2 油轮载油情况

表3 码头罐区期初库存

表4 厂区期初库存

表5 长输线期初存油情况

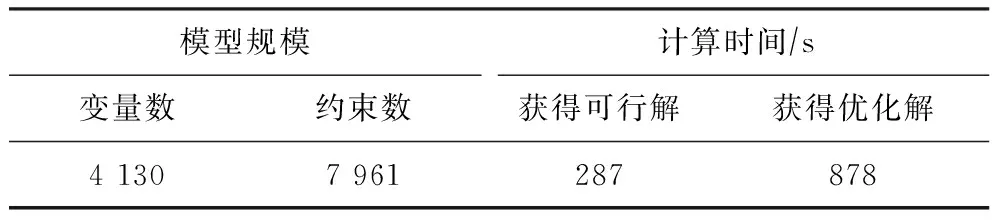

3.2 模型规模及求解性能

此案例的模型规模及计算情况如表6所示。不同于分段线性松弛等手段通过添加冗余变量和约束实现非线性转化[7],本研究以复合建模方法直接避免非线性约束,因此在模拟对象复杂度较高的情况下,仍可将变量和约束控制在较低规模。

模型的优化求解在AWS云环境中进行,使用32个主频为3.2 GHz的CPU核心及128 G内存,采用深度优先搜索策略与对偶单纯形法分别进行约束规划部分与数学规划部分的求解,复合算法利用64位Xpress求解器实现。由表6可见,模型体现了约束规划快速获得可行解的特点,在计算过程中可行解及时反馈于数学规划算法,并引导其进一步寻获优化解,这种协同效应使模型具备较高的求解性能,可满足工业应用要求。

表6 模型规模及计算情况

3.3 计算结果及分析

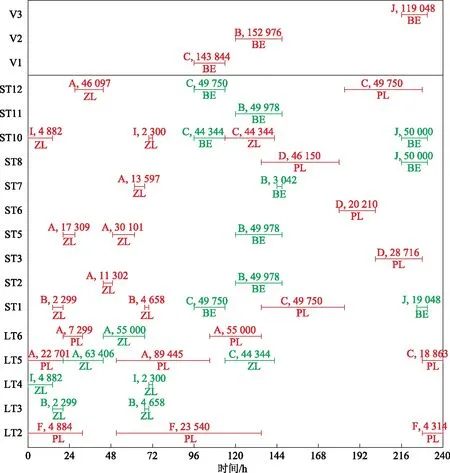

对于此案例,优化计算得到的原油储运操作工序以Gannt图表示,如图3和图4所示。图中线段上方的标志表示储运装置接收或付出的油种及数量(m3),线段下方的标志表示收付操作时与相关设施的连接情况。因长输线收付油种可能不相同,以上下两条线段分别表示入线油和出线油情况。

对照表3和图3可知:码头Ⅰ、Ⅱ罐区所有储罐均可实现单储操作,以LT5为例,在接收原油C之前,罐内的原油A已全部付至长输线,这表明原油调合设计方案具备可行性;海底管线不再担负混油职能,且Ⅱ罐区储罐分批收油、多次混合的复杂操作模式也得以避免,这样不仅能降低操作难度,也有助于提高原油混合比例的控制精度;因Ⅱ罐区不再存储混合原油,其转移Ⅰ罐区库存的能力受到削弱,而设计方案将调合比例控制设于长输线入口,允许Ⅰ罐区通过长输线直接向厂区付油(如ST1、ST8等),为Ⅰ罐区增加了一条转油途径,同样可达到降低库存的效果;建模时尝试进一步区分码头罐区的职能,使Ⅰ、Ⅱ罐区分别向厂区输送CD1、CD2加工的混炼油,计算结果表明这样分工也是可行的;3艘油轮到港即可开始卸油,且接卸操作能在较短时间内一次完成,尤其是V1与V2到港时间相近,而卸油工序互不干扰,这表明在码头罐区实行单储的情况下,仍可通过调度优化缓解油轮卸油压力,避免油轮因等待而产生滞期成本。

图3 油轮和Ⅰ、Ⅱ罐区的优化操作工序 —收油; —付油

对照表4、表5和图4可知:模型正确地表达了长输线边收边付、先入先出的运行特点,实现了长输线存油的准确模拟,确保了计算工序的可操作性;除用于疏通清蜡的16 h外,长输线在调度周期内可不停输,保持了较高的输送负荷,这一方面使码头罐区库存得以尽快转出,为海上来油保留了罐容积,另一方面则使厂区库存饱满,保证了蒸馏装置的加工量;厂区罐对混炼油也可实现单储,以CT11为例,罐内期初存油M3付空之后才从长输线接收混炼油M6,避免混炼油在厂区罐内进行二次混合,对于减少蒸馏装置进料性质的波动具有重要意义;在企业目前的操作模式下,原油静置脱水安排在Ⅱ罐区以保障Ⅰ罐区的接卸能力,计算结果表明,允许Ⅰ罐区直接向厂区付油后,可由收油的厂区罐静置以完成脱水(如CT5和CT9),因Ⅱ罐区储罐较少,这样操作可平衡各罐区职能,有利于消除储运瓶颈;在调度周期内,两套蒸馏装置的混炼油种切换均可维持在较低频次,得益于长输线高负荷运行,CD2持续加工M6可达200 h以上,而CD1在前期加工M1的时间也可达100 h以上,这表明通过调度优化不仅能考察原油调合设计方案的可行性,也能保持蒸馏装置进料平稳,保障原油调合的实施效果。

4 结 论

(1)利用调度优化模型对某企业原油调合设计方案的可行性进行了研究,针对复杂工况的建模和计算结果表明,设计方案将 Ⅱ 罐区的操作模式由混储改为单储是可行的。设计方案将原油一次调合成蒸馏装置混炼油,可避免原油在 Ⅱ 罐区和厂区多次混合,有助于降低操作难度并提高混合比例的控制精度。

(2)改变操作模式后,通过调度优化仍可保证油轮到港即开始卸油,避免产生滞期成本,同时可保持蒸馏装置混炼油种长期稳定,从而确保原油调合的实施效果。

(3)复合建模方法兼具约束规划和数学规划的优势,以简洁的逻辑表达式准确描述了长输线收付及存油特点,并可实现调度优化目标,模型具备较高的求解性能,满足工业应用要求,可成为原油调合系统的优秀“大脑”。

[1] Shah N K,Li Z,Ierapetritou M G.Petroleum refining operations:key issues,advances,and opportunities[J].Industrial & Engineering Chemistry Research,2011,50(3):1161-1170

[2] Kelly J D,Mann J L.Crude oil blend scheduling optimization:an application with multi-million dollar benefit part 1[J].Hydrocarbon Processing,2003,82(6):47-53

[3] Kelly J D,Mann J L.Crude oil blend scheduling optimization:an application with multi-million dollar benefit part 2[J].Hydrocarbon Processing,2003,82(7):72-79

[4] Reddy P C P,Karimi I A,Srinivasan R.Novel solution approach for optimizing crude oil operations[J].AIChE Journal,2004,50(6):1177-1197

[5] Chen Xuan,Grossmann I,Li Zheng.A comparative study of continuous-time models for scheduling of crude oil operations in inland refineries[J].Computers & Chemical Engineering,2012,44(9):141-167

[6] 周智菊,周祥,郭锦标,等.基于异步时间段的连续时间原油混输调度模型[J].石油炼制与化工,2015,46(6):96-101

[7] 周祥,周智菊,吕宁,等.原油调度优化中的分段线性松弛研究[J].石油炼制与化工,2016,47(8):93-97

[8] 周祥,郭锦标,周涵,等.约束规划方法在原油混输调度中的应用[J].计算机与应用化学,2008,25(1):51-53