喷气燃料加氢装置兼顾生产国Ⅴ柴油的运行分析

2018-02-01袁小彬

袁 小 彬

(中国石化塔河炼化有限责任公司,新疆 库车 842000)

中国石化塔河炼化有限责任公司(简称塔河炼化)0.3 Mt/a喷气燃料加氢装置原设计以常一线为原料,生产满足GB 6537—2006标准的3号喷气燃料或产品硫质量分数不大于50 μg/g的满足国Ⅳ排放标准的车用柴油(国Ⅳ柴油)调合组分。催化剂采用中国石化石油化工科学研究院(石科院)开发的RSS-2催化剂,设计年开工8 400 h,操作弹性为60%~110%。由于原料油的氮质量分数高达30 μg/g,所以反应器入口压力按4.0 MPa设计。装置于2014年5月开车一次成功。本课题通过对不同产品方案下操作参数的比较,分析不同生产方案的催化剂失活速率及催化剂失活影响因素,为今后装置长周期运行提出操作建议。

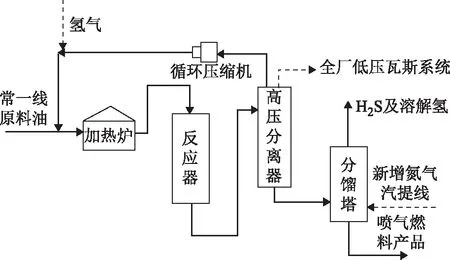

1 工艺流程

图1 塔河炼化喷气燃料加氢装置的工艺原则流程示意

装置的原则工艺流程示意见图1。装置反应部分采用炉前混氢及高压分离流程;装置设置循环氢压缩机,补充新氢则由该厂的2号汽柴油加氢装置增压机提供;分馏部分采用单塔流程,并增加塔底氮气汽提线解决3号喷气燃料的腐蚀问题,重沸炉作为塔底热源,在塔顶蒸出溶解在生成油中的H2、H2S和小分子烃;喷气燃料出装置流程中设置有脱硫罐、出装置过滤器、脱水器和注抗氧剂设施。

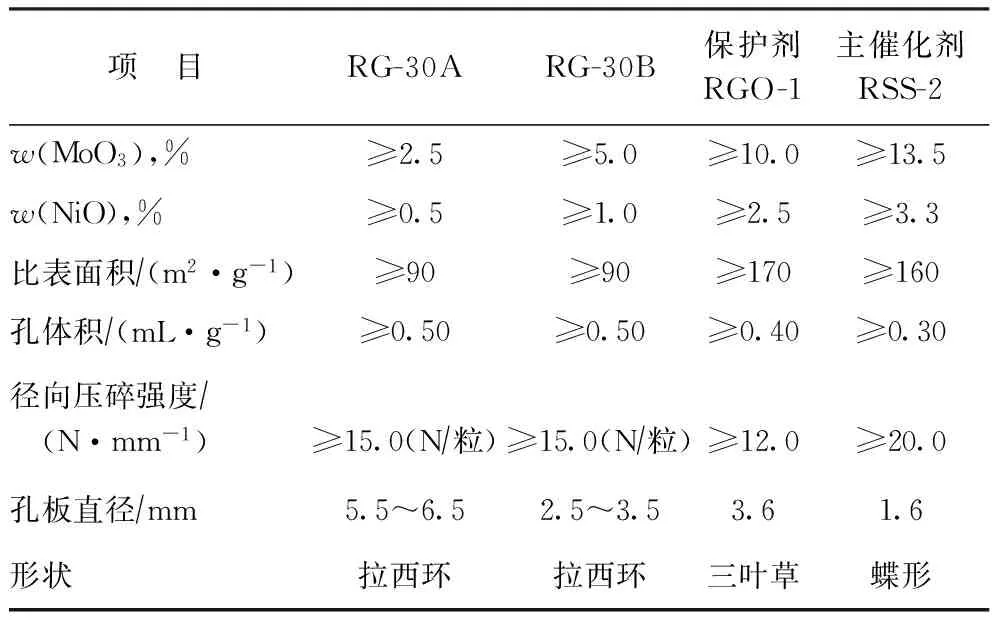

2 催化剂

催化剂采用由石科院研制开发、由中国石化催化剂长岭分公司生产的RSS-2催化剂及其配套保护剂RGO-1。反应器采用保护剂RGO-1和主催化剂RSS-2级配装填的方案。为避免床层顶部杂质沉积导致反应器压降上升过快而影响装置操作周期,在保护剂床层顶部增加装填部分拉西环形状的保护剂RG-30A和RG-30B。各保护剂和主催化剂的主要物化指标见表1。

表1 各保护剂和主催化剂的主要物化指标

3 装置生产满足国Ⅴ排放标准柴油的背景

装置于2014年5月25日生产出合格的喷气燃料产品,标志着装置一次开工成功。受喷气燃料市场的限制,装置大约1/3的时间用于生产喷气燃料,月产喷气燃料约7 000 t;其余2/3的时间用于生产满足国Ⅳ排放标准的柴油产品。2016年柴油质量全面升级后,要求装置生产硫质量分数不大于10 μg/g的满足国Ⅴ排放标准的车用柴油(国Ⅴ柴油)或低凝柴油调合组分。如何在超出工艺设计范围的工况下生产出合格的国Ⅴ柴油或低凝柴油调合组分,并在两种生产方案高频率切换的情况下保证装置长周期运行,对喷气燃料加氢装置的催化剂活性及精细化操作都是一个挑战。

4 不同生产方案的反应对比

4.1 生产喷气燃料

直馏煤油低压加氢生产喷气燃料工艺主要解决硫醇硫、酸值及部分原料颜色超标的问题[1]。在适当的工艺条件下,经过催化剂的作用,直馏煤油中的非烃化合物与氢气发生反应,生成H2O,H2S和NH3而被脱除;同时,不饱和烃、芳烃和萘系烃均有不同程度的加氢饱和。通常认为,喷气燃料碱性氮质量分数达到1 μg/g以上可能会导致产品变色或颜色安定性变差[2]。因此,直馏煤油加氢精制的过程中,不仅需要保证一定的加氢深度,以控制产品的硫醇硫含量,避免腐蚀超标,还需要关注碱性氮的脱除。另一方面,加氢深度过大则不但会增大加氢装置耗氢量,而且会对喷气燃料的质量产生不利的影响[3],如产品吸氧率提高、易氧化产生沉渣、产品抗磨性变差等;而且喷气燃料中天然存在的硫化物与喷气燃料馏分的配伍性较好,保持其适量的存在对保持喷气燃料抗磨性能是必要的[4]。

4.2 生产柴油

直馏柴油馏分加氢处理过程主要发生的反应有:含氧、硫、氮等非烃化合物的氢解,烯烃的加氢饱和,芳烃的部分加氢饱和[5]。以直馏柴油生产清洁柴油产品的主要目的是实现超深度加氢脱硫,加氢精制过程几乎要脱除全部的硫化物,才能得到硫质量分数小于10 μg/g的满足国Ⅴ排放标准的柴油产品。

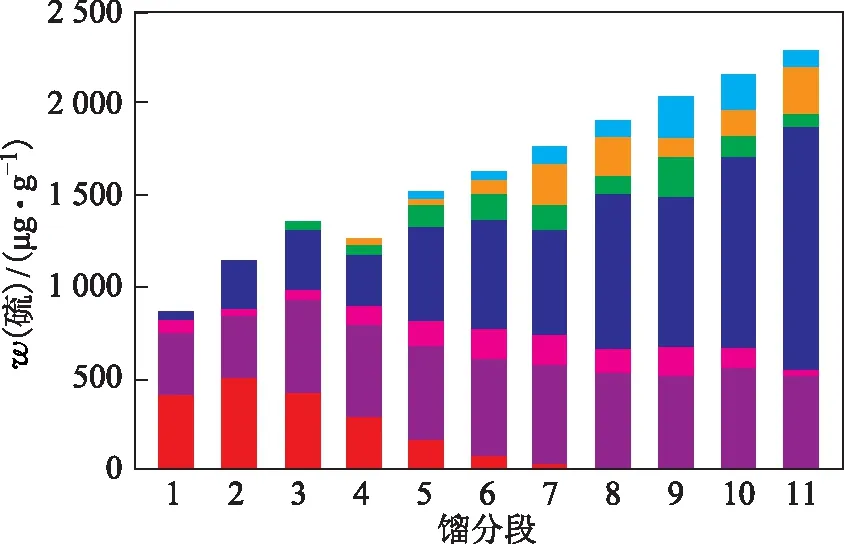

石油馏分中硫化物类型随沸点范围的分布如图2所示[5]。由于直馏煤油馏分的终馏点较低(小于300 ℃)[6],其硫质量分数一般在1 000 μg/g以下,结合图2可知,直馏煤油馏分中的含硫化合物类型主要是苯并噻吩以及非噻吩硫分子和少量的非β位取代的二苯并噻吩。

图2 硫化物类型随沸点范围的分布■—双β位取代的DBT; ■—未鉴定2、3芳环含硫化合物; ■—单β位取代的DBT; ■—未鉴定1、2芳环含硫化合物 ■—非β位取代的DBT; ■—非噻吩硫分子; ■—苯并噻吩。馏分范围(℃):1—165~279; 2—280~298; 3—299~310; 4—311~320; 5—321~327; 6—328~331; 7—332~338; 8—339~342; 9—343~354; 10—355~366; 11—>366

由文献[1]可知,在含硫化合物中,硫醚、硫醇、噻吩类和苯并噻吩类硫化物相对容易脱除,非噻吩类和单β位取代的二苯并噻吩等较难脱除,而最难脱除的硫化物是双β位取代的二苯并噻吩。结合对直馏煤油馏分的含硫类型分析可知,直馏煤油中的硫化物相对容易脱除。因此,该装置在较低的操作压力下,可以实现以直馏煤油为原料间歇生产清洁柴油调合组分的目的。

5 装置运行数据分析

5.1 原料油

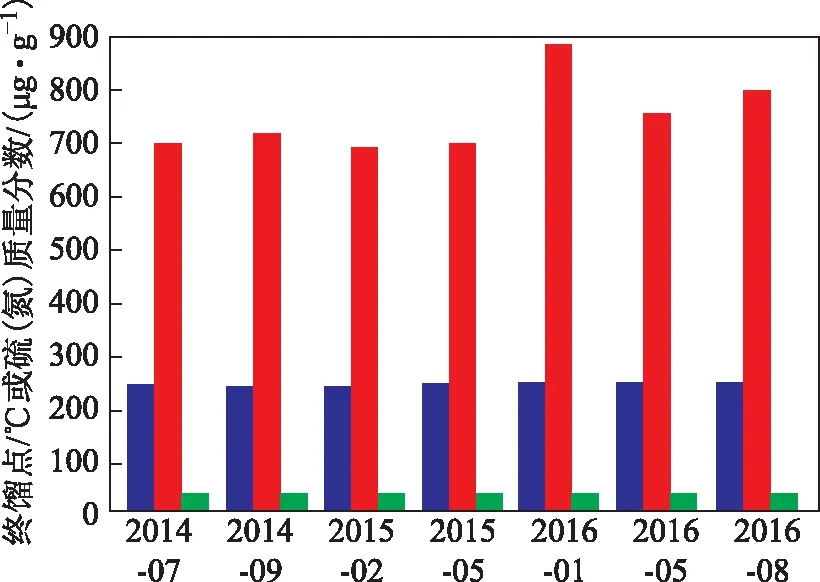

图3 生产喷气燃料时的原料性质统计结果■—终馏点;■—硫含量; ■—氮含量

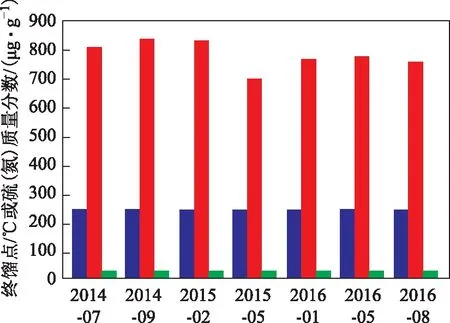

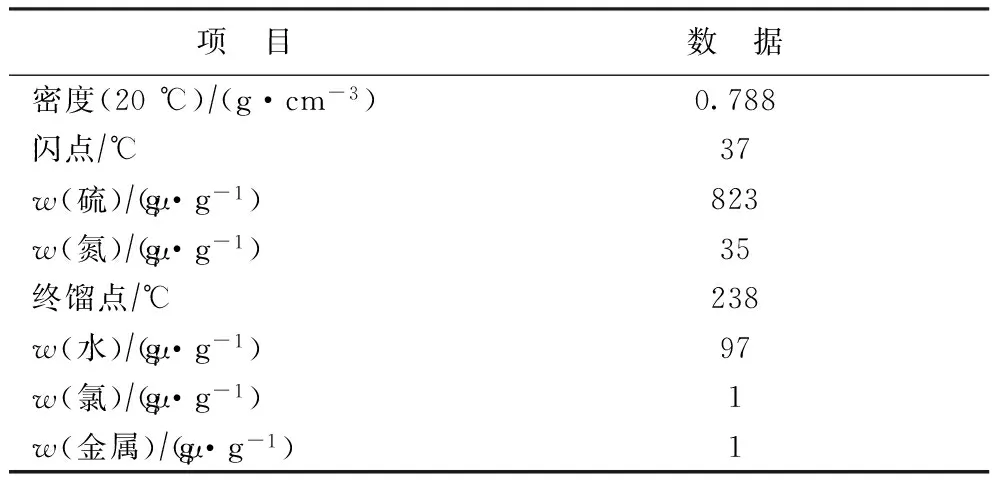

装置原料油由两套常压蒸馏装置常一线提供,两种产品方案下的原料油性质几乎无变化。装置运行周期内,所加工原料油的主要性质统计结果见图3、图4。由图3、图4的统计数据可见,由于上游装置加工的原油性质稳定,本装置加工的原料油性质波动不大。原料硫质量分数为600~900 μg/g,终馏点为230~240 ℃,氮质量分数为30 μg/g左右。装置典型原料油的性质如表2所示。

图4 生产柴油时的原料性质统计结果■—终馏点;■—硫含量; ■—氮含量

项 目数 据密度(20℃)∕(g·cm-3)0.788闪点∕℃37w(硫)∕(μg·g-1)823w(氮)∕(μg·g-1)35终馏点∕℃238w(水)∕(μg·g-1)97w(氯)∕(μg·g-1)1w(金属)∕(μg·g-1)1

5.2 主要操作参数与产品质量

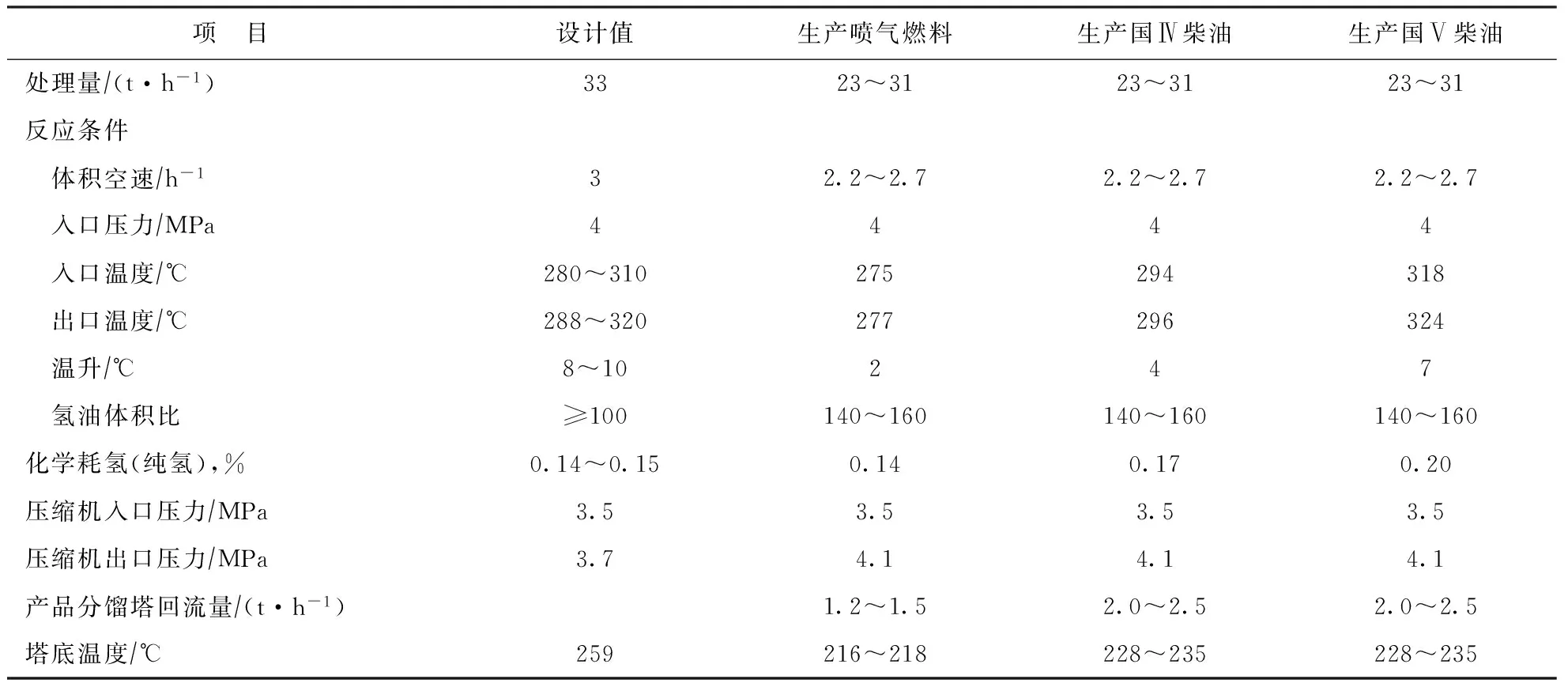

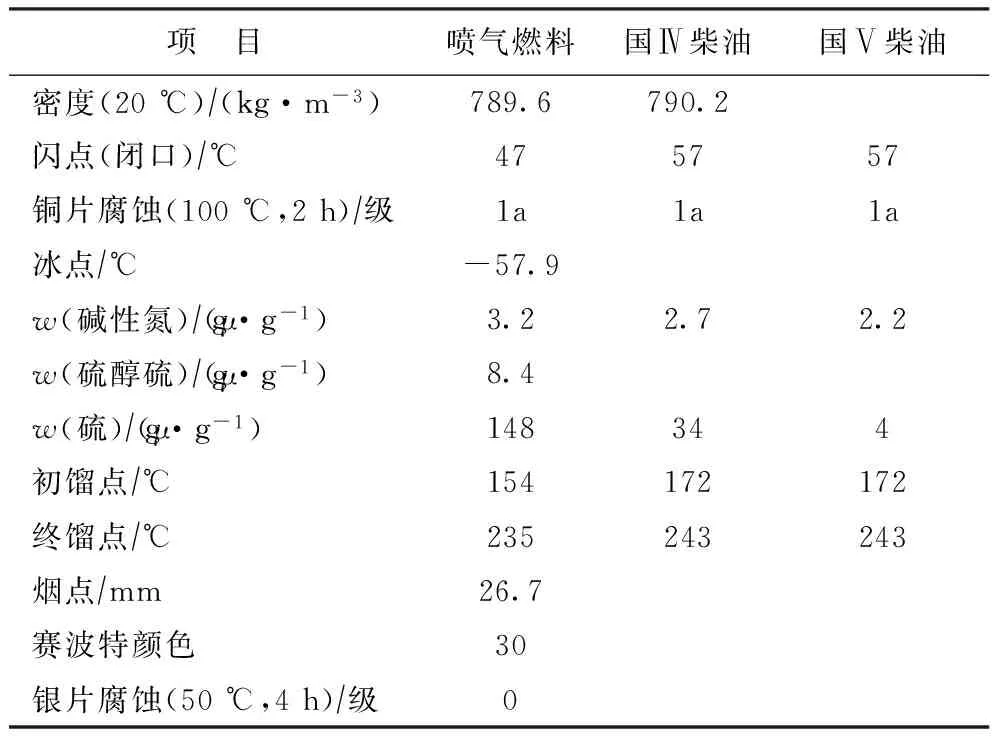

经统计,2014年6月至2016年11月生产期间内,装置总共进行产品方案切换操作93次,月均3次,每次切换调整时间在16 h以内。受装置设计参数的限制,切换产品方案主要靠调整反应器入口温度来实现。在此条件下,切换回生产喷气燃料仍可保证产品质量。装置的主要操作参数见表3,产品质量分析数据见表4。

表3 装置的主要操作参数

由表3可以看出,生产喷气燃料、国Ⅳ柴油、国Ⅴ柴油工况的反应器入口压力、体积空速、氢油体积比均相同,而反应器入口温度分别为275,294,318 ℃,依次相差约20 ℃(入口温度差分别为19,24 ℃)。生产喷气燃料期间,关键操作参数都在设计范围值内;而生产精制柴油,特别是生产国Ⅴ柴油时,反应器入口温度高出设计值8 ℃。3种工况,随着反应深度的增加,装置的化学氢耗(纯氢)也依次升高,分别为0.14%,0.17%,0.20%。由表4可以看出,三种工况下的产品质量分别满足GB 6537—2006对喷气燃料的要求以及国Ⅳ和国Ⅴ排放标准对车用柴油的要求。

表4 不同生产方案时的产品性质

5.3 装置长期运行情况

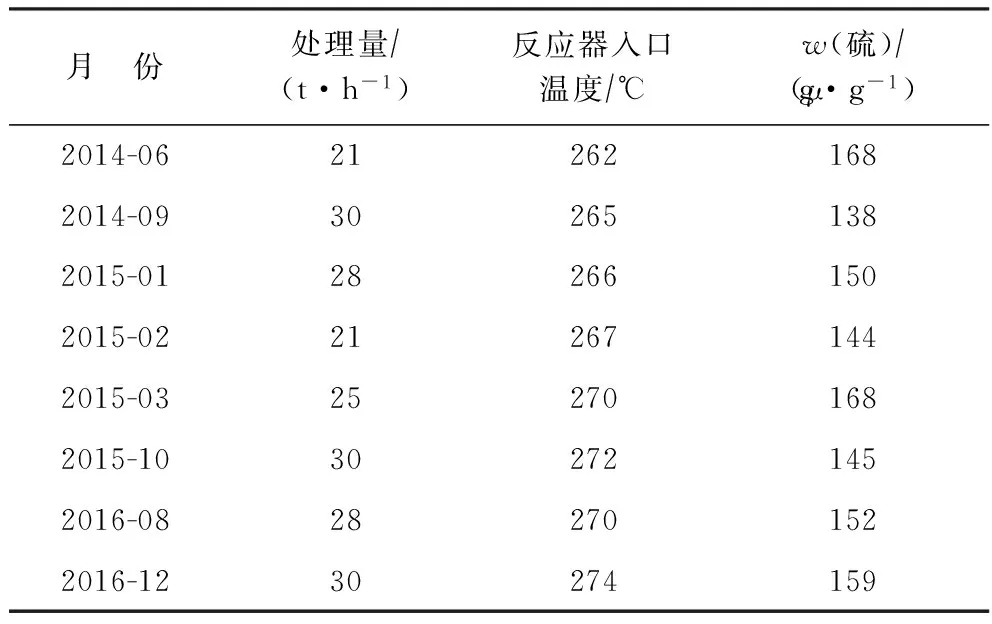

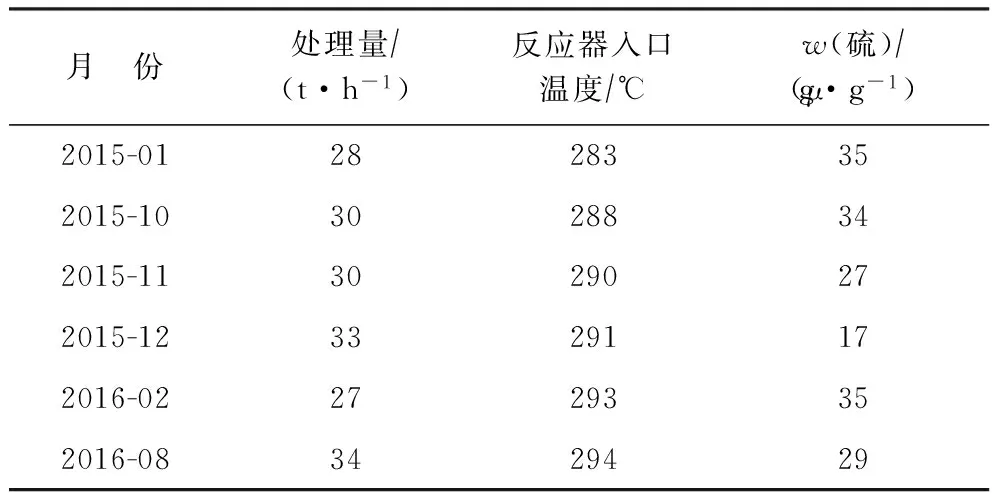

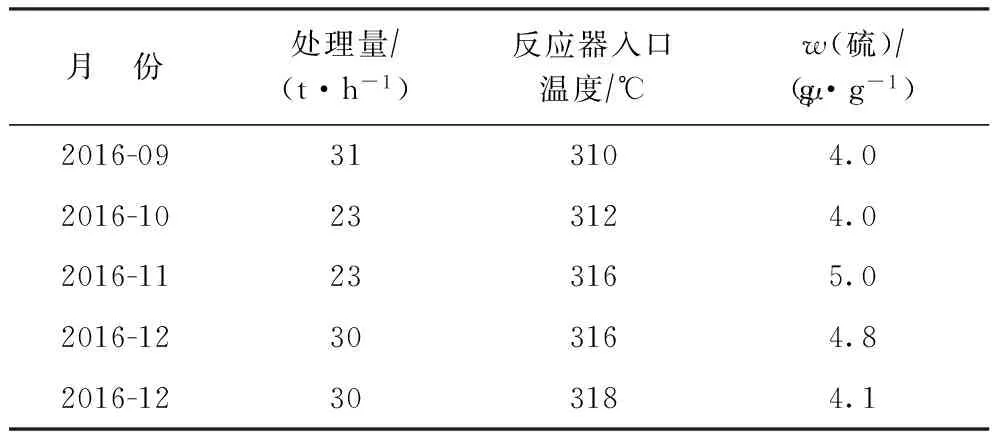

装置生产喷气燃料、国Ⅳ柴油、国Ⅴ柴油时的装置处理量、反应器入口温度、产品硫含量的变化如表5~表7所示。

从表5可以看出,自2014年6月—2019年12月,装置运行31个月以来,装置生产喷气燃料时的反应器入口温度由262 ℃提高至274 ℃,反应器共提温12 ℃,月均提温0.38 ℃。

从表6可以看出,生产国Ⅳ柴油时,24个月的运行时间内反应器入口温度由283 ℃提高至294 ℃,反应器共提温11 ℃,月均提温0.46 ℃。

表5 生产喷气燃料时的关键操作参数及产品硫含量

表6 生产国Ⅳ柴油时的关键操作参数及产品硫含量

表7 生产国Ⅴ柴油时的关键操作参数及产品硫含量

2016年9月柴油质量全面升级,装置开始生产硫质量分数不大于10 μg/g的国Ⅴ柴油或低凝柴油调合组分。由表7可以看出,生产国Ⅴ柴油时,4个月的运行时间内反应器入口温度由310 ℃提高至318 ℃,反应器共提温8 ℃,月均提温2 ℃。

5.4 催化剂失活速率分析

对比上述不同生产方案下的反应器提温情况可以看出:随着产品质量要求的提高,所需要的加氢深度提高,从而导致催化剂的失活速率加快。从装置生产国Ⅴ柴油的运行数据分析来看,4个月的运行时间内反应器入口温度由310 ℃提高至318 ℃,催化剂共提温8 ℃,月均提温2℃,催化剂失活速率最快。导致催化剂失活加快的原因主要有两个方面:一是装置压力较低,为了满足国Ⅴ柴油产品质量要求而提高了操作苛刻度,从而导致催化剂的失活速率增大;二是装置频繁进行不同生产工况的操作切换,为了配合企业产品方案的调整,装置每个月都频繁升温、降温,对催化剂的活性也造成了一定的影响。此外,由于使用的催化剂RSS-2接近运行周期的末期,催化剂上积炭量较多,也会导致失活速率增加。

6 结论与建议

(1)塔河炼化0.3 Mt/a喷气燃料加氢装置是按照生产3号喷气燃料及生产硫质量分数不大于50 μg/g的国Ⅳ柴油设计配套的。自2014年6月开工以来,由于受产品市场的影响,生产方案在喷气燃料、国Ⅳ柴油、国Ⅴ柴油间频繁切换。在保证产品质量合格的前提下,催化剂RSS-2已平稳运行31个月,接近催化剂3年使用期限,催化剂活性失活速率在合理区间范围内,表明该催化剂活性稳定,能够满足生产需要。

(2)目前催化剂进入末期运行,为保证装置安全平稳运行,建议在生产国Ⅴ柴油期间,装置应在低负荷下运行,维持处理量在22~25 t/h,以控制体积空速在2.2 h-1左右,进而可降低反应器入口温度,尽量维持在现有温度范围内,可减缓催化剂失活。

(3)建议今后在生产国Ⅴ柴油期间,将该装置的产品硫质量分数控制指标由4 μg/g放宽至8 μg/g,以降低反应苛刻度,延长催化剂使用周期。

(4)应合理调配全厂加氢装置的柴油总硫指标,以避免喷气燃料反应器大幅度提温、降温,从而保证催化剂长周期运行。

[1] 李大东.加氢处理与工艺工程[M].北京:中国石化出版社,2004:628-630

[2] 王宏.喷气燃料精制工艺的改造[J].石油炼制与化工,2004,35(5):29-31

[3] 夏国富.加氢催化剂、工艺和工程技术:喷气燃料馏分的加氢技术[M].北京:中国石化出版社,2003:167-168

[4] 王翠芳,刘济瀛.硫化物对喷气燃料抗磨性的影响[J].石油炼制,1984(10):16-22

[5] Halberd T,Anderson G,Markley G,et al.Meeting the Challenge of Deep Diesel Desulfurization[C]//15th WPC,Beiing,1997

[6] 李永林.炼油厂增产喷气燃料技术及应用分析[J].石油炼制与化工,2017,48(6):54-60