某正交异性板钢桥弧形切口疲劳开裂的现场监测分析

2018-01-31祝志文黄炎陈魏向泽

祝志文,黄炎,陈魏,向泽

某正交异性板钢桥弧形切口疲劳开裂的现场监测分析

祝志文,黄炎,陈魏,向泽

(湖南大学 土木工程学院,湖南 长沙 410082)

正交异性桥面板弧形切口开裂问题在早期建成的钢桥上时有发生。通过现场监测随机车流下弧形切口的应力时程,获得弧形切口的应力谱,基于等效损伤原则获得构造细节的等效应力幅和加载次数,并基于AASHTO规范开展弧形切口疲劳评价。研究结果表明:横隔板弧形切口仅能分别轴组,在超载车辆作用下,横隔板弧形切口将产生很大的应力响应,应力峰值可能会超过钢材的设计应力。弧形切口面内应力主导,横隔板厚度增大可以有效降低总体应力水平。结果显示弧形切口疲劳寿命远小于设计寿命,横隔板偏薄、货车通行比例高、通行量大和超载严重是导致该桥过早出现疲劳开裂的主要原因。

正交异性钢桥面板;疲劳;弧形切口;应力监测;超载

正交异性钢桥面板具有诸多优点,在各种结构形式和不同跨径桥梁中得到了广泛应用[1−2]。然而,正交异性钢桥面板构造复杂、应力集中显著,焊接会在构造细节中产生较大的残余应力[3]。如构造细节设计、刚度匹配不合理和加工工艺缺陷等,在货车轮载的反复作用下可能会出现疲劳裂纹的萌生和扩展[4]。国外有多座正交异性钢桥面板桥梁开裂的报道,我国由于公路交通量增速快、车流量特别是货车通行量大,且超载严重,使得疲劳开裂这一问题更为突出。在横隔板的纵肋通过的下方设置弧形切口的目的是减轻由于纵肋挠曲带动横隔板面外的弯曲变形,降低在横隔板上可能产生的高的面外应力。但弧形切口部分挖空了横隔板腹板,使得横隔板上容易形成应力集中[5],其疲劳开裂往往发生在弧形切口边缘母材上,如澳大利亚的西门桥(Westgate)和虎门大桥等。由于受桥梁结构形式、正交异性钢桥面板构造、焊接工艺和荷载条件,特别是弧形切口形式等诸多因素影响,虽然各个规 范[1, 2]都提出了建议的弧形切口形式,但弧形切口边缘母材开裂仍时有发生,而其开裂机理目前并不清楚。王春生等[6]指出弧形切口形状和几何尺寸是决定切口应力分布的主要因素之一。唐亮等[7]研究表明弧形切口受面内应力控制,横梁高度对它的应力分布影响显著,增加横梁高度可使整体效应降低,局部效应增加。陶晓燕[8]认为横隔板厚度增加可以降低弧形切口的应力水平。张清华等[9]对港珠澳大桥进行足尺模型试验,研究了弧形切口下部圆弧段人为制造模拟的浅裂纹扩展情况,获得了一些有益的结论,叶文华等[10]则认为该处疲劳试验中的应力并未发生太大变化,疲劳开裂的几率很小,实际上实桥发现的弧形切口疲劳裂纹往往是在上部圆弧段。SHAO等[11−12]提出的轻型组合桥面板结构对解决第三体系面板构造细节开裂问题具有重要意义。张龙威等[13]同时指出它也可以一定程度上降低弧形切口应力水平。在发现弧形切口疲劳开裂后,相比在裂纹尖端开设止裂孔,王春生等[14]推荐进行角钢加固。总的来说,由于缩尺模型无法满足焊缝及周围残余应力模拟的相似比要求,而足尺模型试验的试验条件要求又相当高,且费用昂贵,加载很难精确地再现实桥构造细节的应力幅范围,很难在模型试验中观测到弧形切口开裂的情况。现场疲劳试验直接反映了正交异性钢桥面板实际的工作状态、加载条件和约束影响,一直被认为是进行钢桥疲劳损伤评估和疲劳寿命估计的最直接的方法[15−16]。尤其是正交异性桥面板已有弧形切口开裂现象,对此类钢桥的现场疲劳试验将具有重要参考价值,但国内外均无系统的研究报道。本文为研究某正交异性钢桥面板弧形切口开裂现象,开展了该桥重车道下弧形切口在随机车流加载作用下的多天连续应力实测,获得了弧形切口实测应力谱和等效应力幅,评估了弧形切口的疲劳寿命,分析了重载作用下弧形切口的应力响应、面内−面外应力特征以及主应力方向与开裂方向的关系,对揭示弧形切口疲劳开裂,完善弧形切口疲劳研究工作具有重要意义。

1 工程概况及试验布置

位于珠三角地区的某正交异形板钢桥于2006年建成通车,为城市环城快速干道上的大跨度桥梁,货运非常繁忙,货车通行总量大、比例高、车辆超载现象严重,目前该桥已有正交异性钢桥面板弧形切口疲劳开裂的报道,见图1。基于该钢桥的动态称重系统采集的多时段车流数据统计分析结果,表明该公路货运繁重,单向货车通行总量很大,货车在全部交通流中的比例明显偏大,货车总重和轴重超载严重,并呈现沿重车道集中的现象。基于疲劳损伤等效原则,作者提出了车辆总重365 kN、日均流量8 045辆的重车道标准疲劳车,车辆轴重和日均流量均明显大于AASHTO LRFD规范。随后开展了该钢桥弧形切口有限元分析和疲劳寿命评估,结果表明正交异性钢桥面板的局部效应非常明显,弧形切口仅能分别轴组,弧形切口在最小净截面处存在应力集中点,其最大主应力法线方向与实桥开裂形态一致。弧形切口受面内变形控制,适当增加横隔板的厚度,可以有效降低总体应力水平。基于这些研究成果,本文作者于2014−10~2016−11开展了随机车流下的现场疲劳实测。

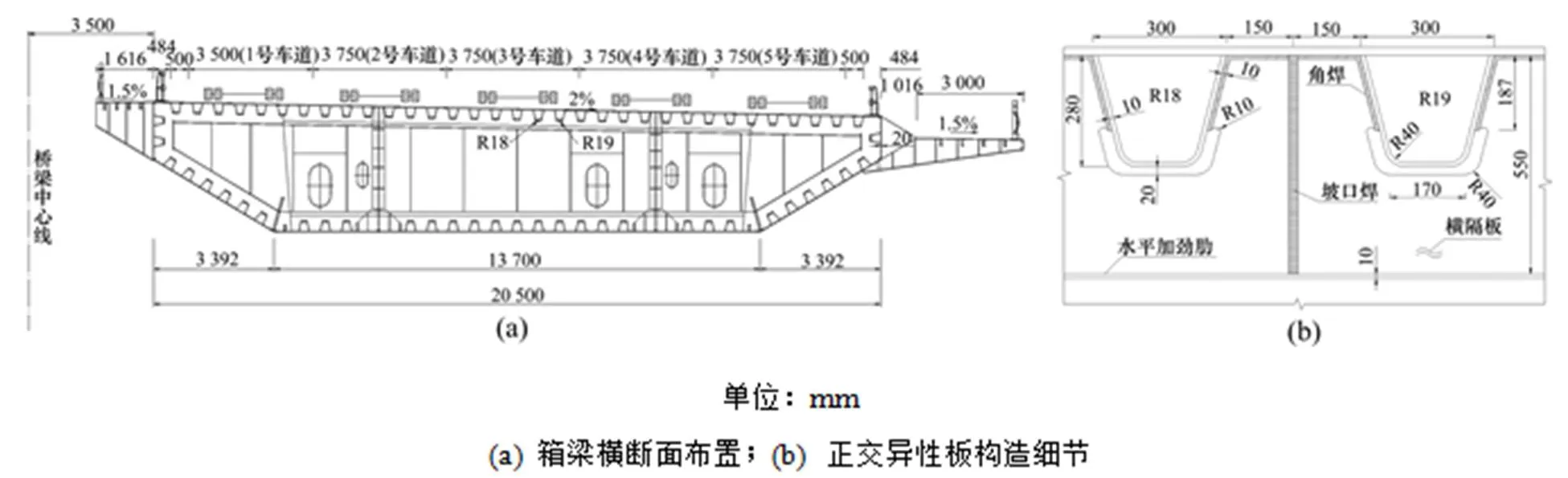

该正交异性桥面板钢桥为自锚式悬索结构,行车道主梁采用分离式钢箱梁,单幅桥面布置5个车道,其中1号,2号和5号车道为快车道,3号和4号车道为重车道,见图2(a)。钢箱梁梁高 3.5 m,顶、底板宽分别为20.5 m和13.7 m;正交异性钢桥面板面板厚16 mm,倒梯形纵肋尺寸为300 mm× 280 mm×10 mm,横向中心距为600 mm;满布式横隔板间距 3.0 m,其厚度在吊杆横隔板和其他内横隔板处分别为12 mm和10 mm。其他尺寸见 图2(b)。

图1 横隔板弧形切口典型开裂形态

图 2 某正交异性板钢桥构造图

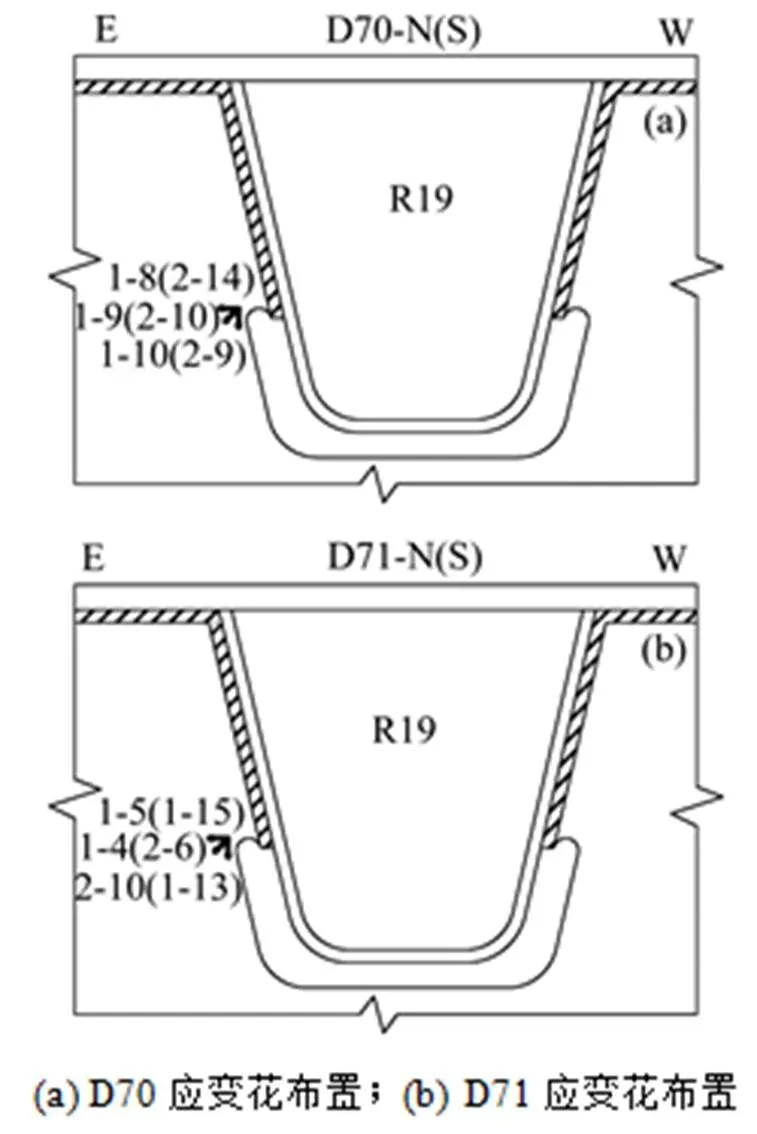

图2(a)中纵肋编号从主梁横断面桥梁中心对称线开始,向人行道一侧编号,其中R19位于第三重车道车辆行进方向的右侧轮迹线下,对监测弧形切口在货车通行下的应力响应具有典型性。考虑到图1所示弧形切口裂纹主要集中在R19靠中央分隔带一侧,为全面获得吊杆横隔板和内横隔板弧形切口的应力响应特征,如图3所示,分别在钢箱梁跨中位置吊杆横隔板D71和相邻非吊杆横隔板(后文称之为内横隔板)D70的纵肋R19靠中央分隔带一侧的弧形切口对称布设了应变花,以便获得弧形切口的主应力大小和方向。其中,西侧(W)和东侧(E)分别指向横桥向的中央分隔带侧和人行道侧;货车由北(N)向南(S)行驶,图中括号内的通道号代表布设在南面(S)的应变片,这样,可以分析得到弧形切口的面内应力和面外应力分量,进而揭示该桥弧形切口的受力特征和开裂机理。

图4所示为动态采集系统,考虑到桥面卡车的行进速度,设定系统采样频率200 Hz,能足以分辨并捕捉到轮载作用下的横隔板弧形切口的变形过程,获得高分辨的细节应力响应特征。

图3 应变花布置示意图

图4 动态采集系统

2 弧形切口试验结果与分析

2.1 随机车流下的应力时程

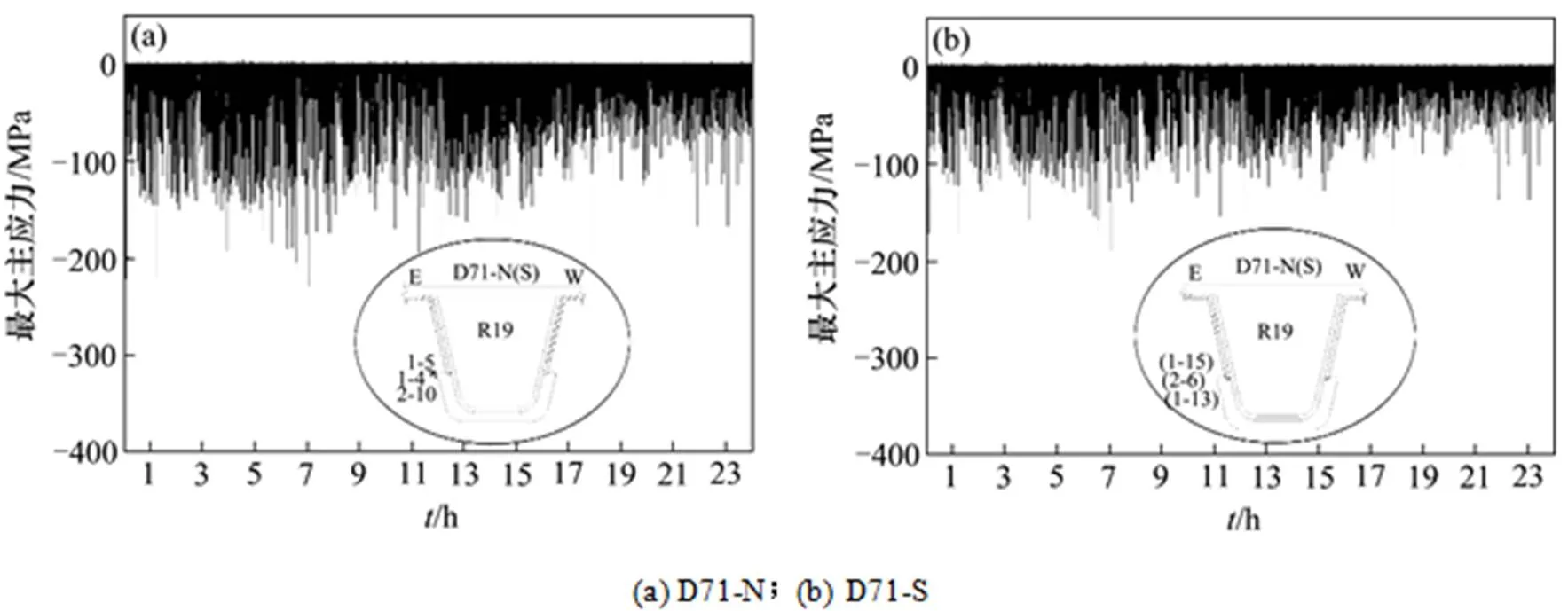

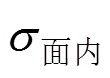

图5和图6分别为连续24 h 监测获得的横隔板D70和D71每个应变花的绝对值最大的主应力时程(后称之为最大主应力)。可见弧形切口的最大主应力均明显表现为压应力,这主要是由于车道轮载产生的竖向压应力作用,同时也处于横隔板腹板的中性轴以上的受压区,因此弧形切口处于双向受压状态。王春生等[3, 10]指出正交异性钢桥面板焊接构造细节在压应力作用下也会疲劳开裂,究其原因是该细节存在较大的焊接残余应力,甚至接近于材料的屈服强度。纵肋弧形切口南北两面的应力响应时程形状基本一致,只是应力水平存在一定差别,整体来看,北面的主应力表现更为显著,说明横隔板发生了迎着车辆来流方向的面外变形。另外,在横隔板北面的最大主应力峰值已明显接近甚至大于钢材的设计应力,这主要是与该桥存在严重的车辆超载行为有关。

图5 D70弧形切口应变化24 h主应力时程

图6 D71弧形切口应变化24 h主应力时程

2.2 随机车辆作用的应力响应特征

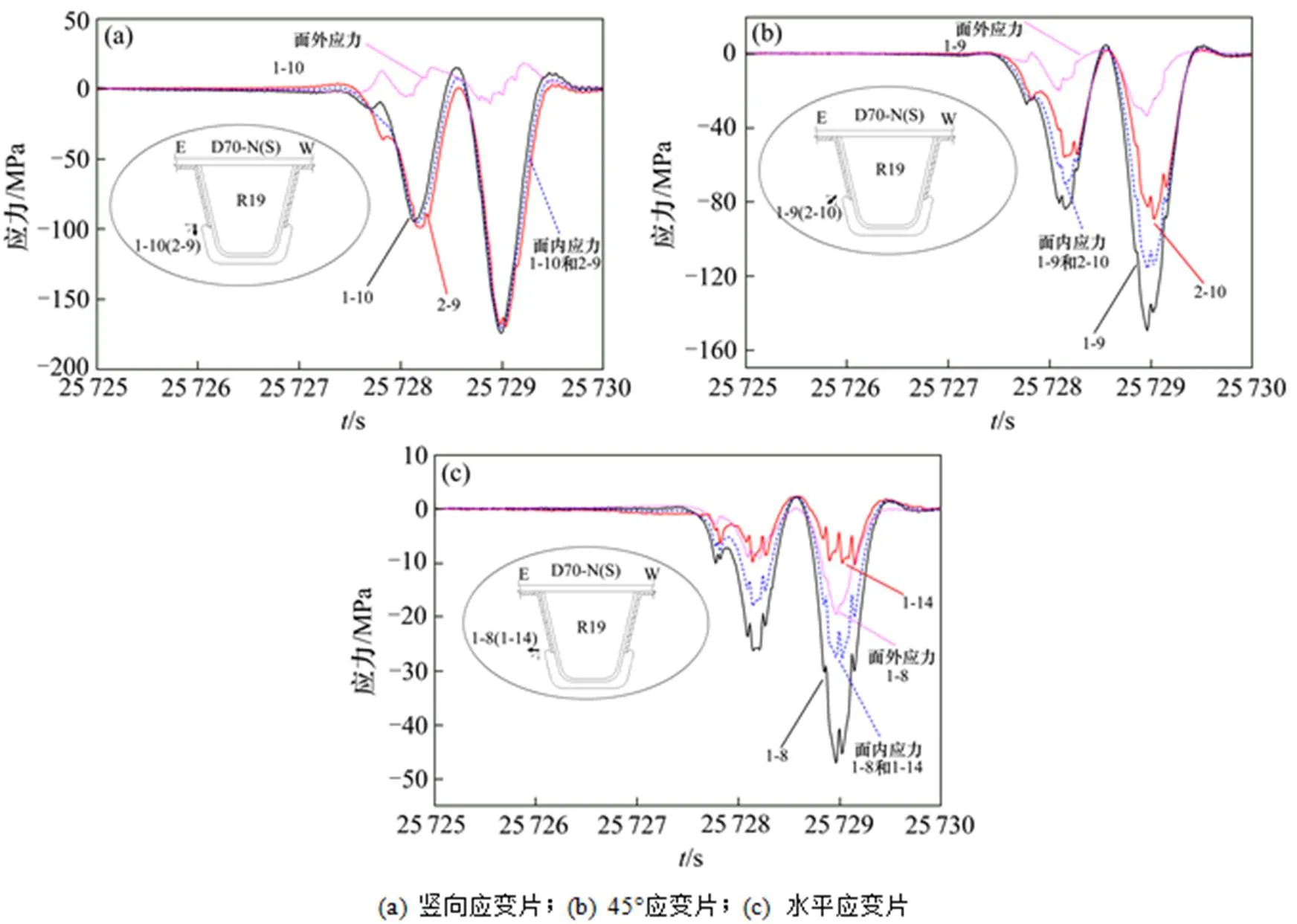

分别取D70和D71应力时程的某峰值响应附近进行放大,先分别对应变花各应变片分量的应力响应进行分析,见图7和图8。动态称重结果显示,该桥的超载车辆频繁,这两辆随机车辆在弧形切口造成的应力响应均超过了ASSHTO规范中用疲劳强度等级A定义的常幅疲劳极限169 MPa;另外,两辆随机车辆在D70和D71造成的应力响应形状基本一致,也与有限元分析结果非常相似;因而推测这两辆车可能与该桥实测疲劳加载率最大的六轴车相近,这一点也可以由水平应变片的应力响应分量中的应力波动次数看出,见图7(c)和图8(c)。正交异性钢桥面板的局部效应显著,由于其影响线较短,卡车中间轴组和后面轴组的轴距较长,超过了桥面板的影响线,造成弧形切口应力响应主要由2个大的应力峰值构成,分别对应了中轴组和后轴组,由于后轴组轴重更大,其峰值也相对较大。由于前轮与中轴组较近,在第一个波峰上造成了小的应力波峰;而应力响应峰值上的波动则是由轴组中的单根轴重造成。由应变片各分量对比可见,竖向应变片的应力响应最大,其次为45°应变片,最小为水平应变片;另外,由式(2)可计算出南北两面对称布置的应变片面内和面外应力分量,从面外应力与面内应力的比重来看,竖向的面外应力比重最小,其次为45°应变片,水平的面外应力比重最大,这些弧形切口的应力响应特征,一是由于车道轮载产生了竖向压应力作用,二是轮载引起了纵肋挠曲,造成横隔板弧形切口产生了一定的面外变形,更形象的变形示意结果见有限元分析部分。

图7 D70应变花应力响应

2.3 主应力及主应力方向

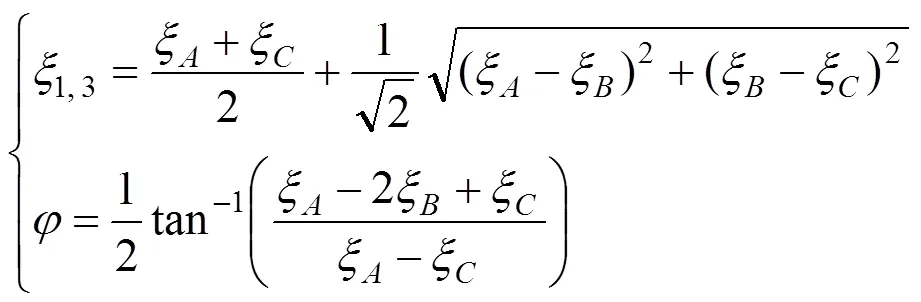

图9所示3个应变片A,B和C成45°应变花布置,假设第一主应变1方向与应变片A轴线的夹角为,基于这A,B和C这3个应变片测到的应变值,可得到主应变1和3以及方向角分别为:

本文根据该正交异性钢桥面板所采用钢材,取弹性模量为2. 1×1011Pa,泊松比取0.3。为提供更直观的应力概念,本文全部给出应力的监测值和分析结果。

式中:σS和σN分别为横隔板南、北面的应力。

图10 应变花主应力

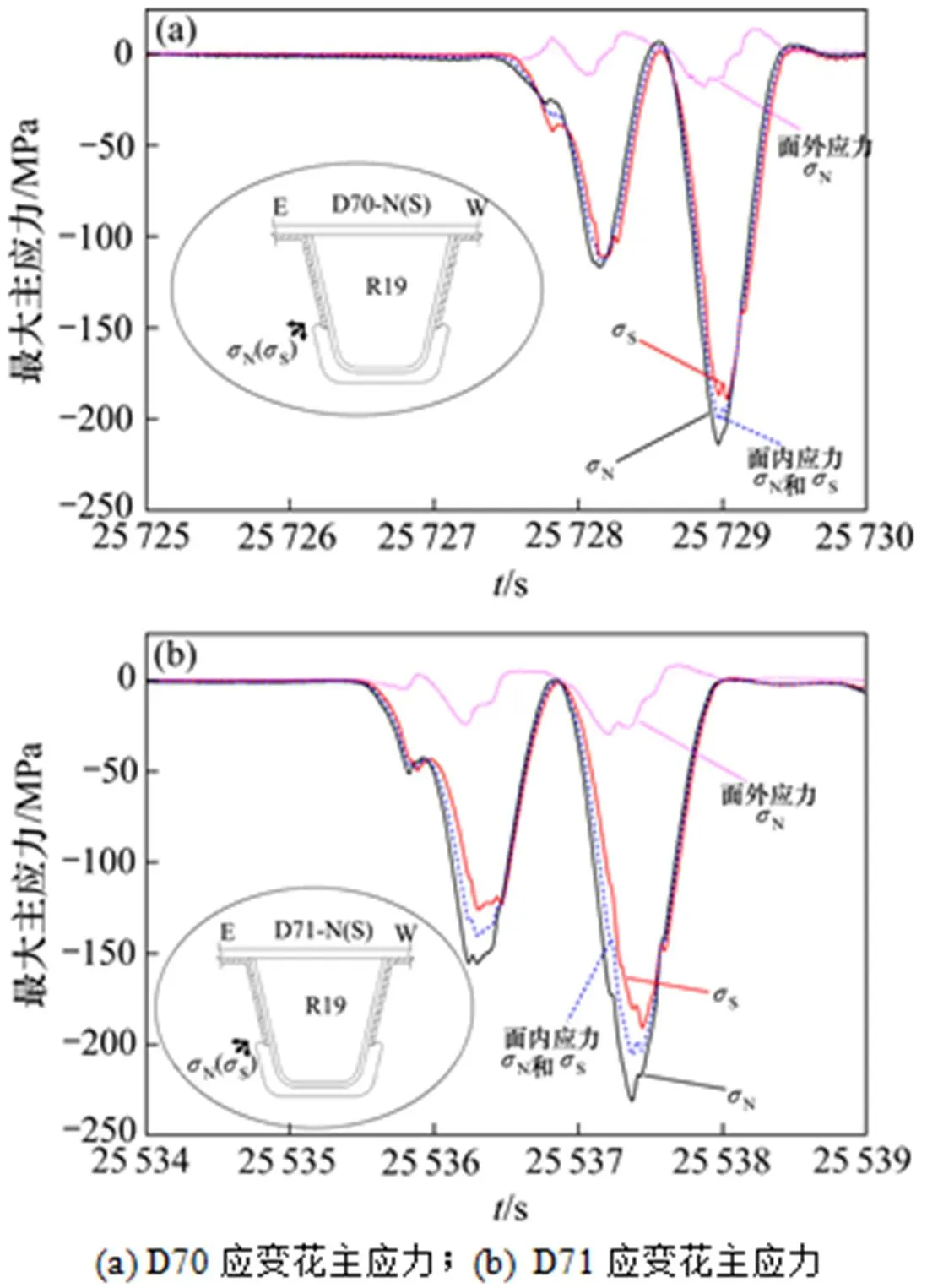

图10给出了这2辆卡车在D70和D71弧形切口造成的最大主应力及面内面外应力。与有限元加载形成的弧形切口应力响应信号形状非常相似,但应力幅值要远大于实测疲劳车加载有限元结果,D71北面的应力响应达到了−230.8 MPa,南面应力响应也达到了−191.0 MPa,是实测标准疲劳车加载结果的3~4倍之间,该桥动态称重结果显示,记录的最大车重已达到了1 325 kN,是实测疲劳车的3.6倍左右,因而实测结果与实际情况相符,超载严重是造成该桥弧形切口疲劳开裂最主要的原因之一。由面内、面外应力分量来看,弧形切口主要由面内应力控制,每个轴组产生的面外应力信号存在一个反对称的特征,纵肋相当于支承在横隔板上的多跨弹性支承连续梁,轮载跨过横隔板时造成纵肋反复挠曲变形,引起横隔板南北交替面外变形。面外应力最大时仅占到了面内应力的12%左右,可知面外应力分量较小,应该不是开裂的主要原因。

图11所示为D70和D71弧形切口北面应力花的主应力分量、最大切应力(为1/2主应力差值的绝对值),以及最大主应力分量对应的方向角时程。可见,在轮载作用下,2个主应力均为压应力,也即横隔板弧形切口均处于双向受压状态,这可能与轮载的竖向作用,以及弧形切口处于横隔板腹板中性轴上部有关,但后者产生的压应力要小于轮载产生的压应力。弧形切口在活荷载作用下表现为压应力,但由于纵肋和横隔板连接焊缝存在显著的焊接残余应力,同时考虑残余应力和活荷载耦合作用下的受力状态后,构造细节就可能会产生疲劳开裂的现象。在应力响应峰值处,第一主应力的方向与水平面约成20°的方向角,而与其正交的方向为最大主应力方向,如出现开裂,裂纹将在横隔板边缘与水平面约成20°的斜上左边萌生扩展,这一分析,与图1所示的实桥弧形切口开裂形态一致,也与有限元的计算结果非常接近。

图11 弧形切口主应力分量与方向时程

3 疲劳寿命评价

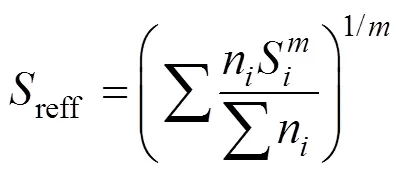

目前,疲劳寿命评估主要采用Miner准则和-曲线的分析方法,称之为应力−寿命分析方法。-曲线就是反映构件所承受的应力幅水平与该幅值下疲劳开裂所经历的循环次数的关系曲线。基于雨流计数法获得疲劳试验应力时程的应力谱,并根据Miner准则将变幅应力谱等效为等效应力幅,等效应力幅reff等于:

式中:n为其中第个应力幅S的加载次数;为-曲线的斜率,本文根据AASHTO LRFD(2010)取3。参考AASHTO LRFD(2010)估算其疲劳寿命,则构造细节的疲劳寿命为:

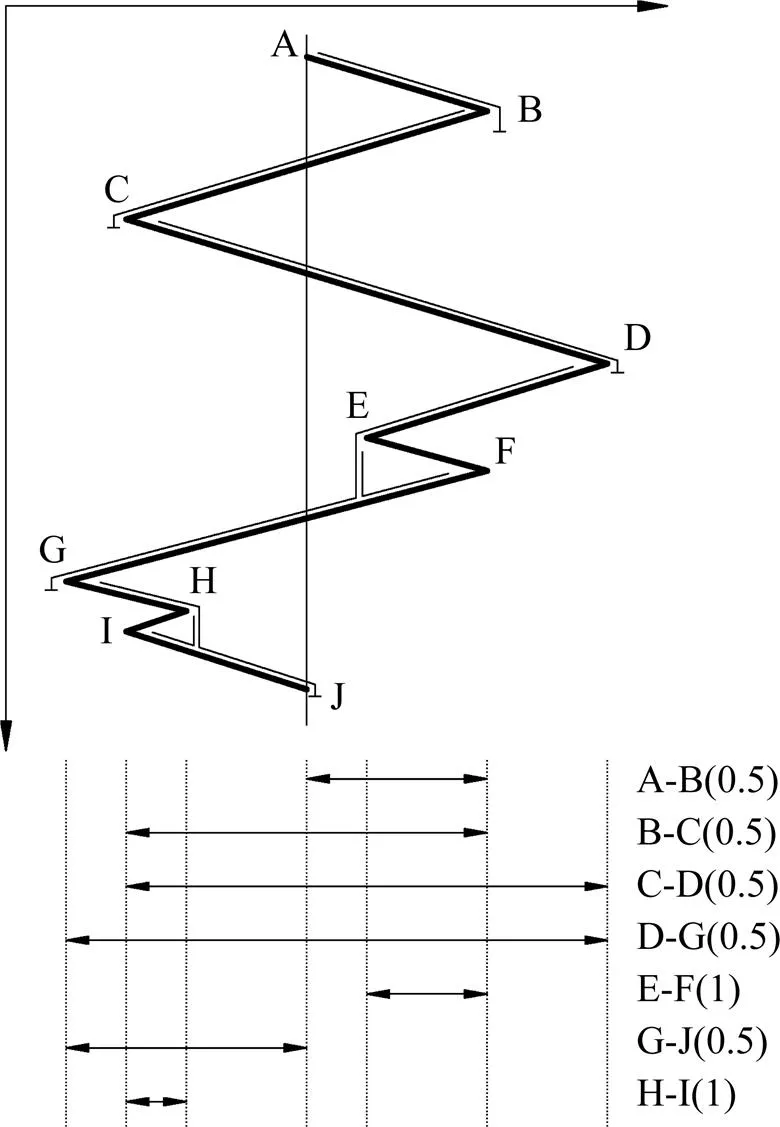

采用雨流计数法提取应力循环,其方法将应力时程的峰谷视作屋檐,雨流在每一个峰谷值的内边开始下流,在流到峰值处(即屋檐)竖直下流,直到对面有一个比开始时峰值(或谷值)更大的峰值(或更小的谷值)为止,记0.5个应力循环;当雨流遇到来自上面流下的雨时,停止流动记为1个应力循环;根据雨流的起点和终点,提出各个应力循环,其长度即为该应力循环的幅值,如图12所示。

图12 变幅应力谱提取

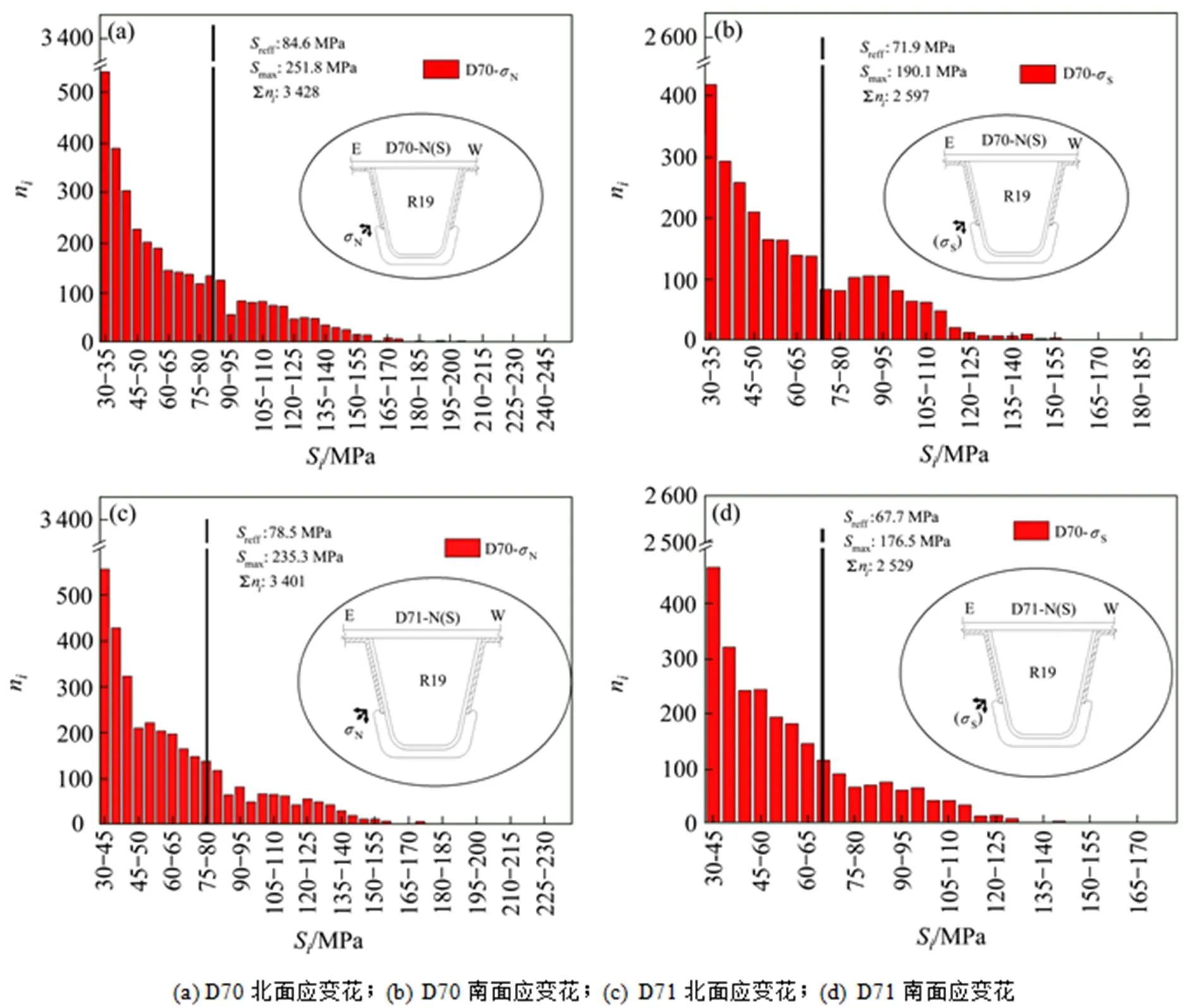

采用雨流计数法计数后的各应变片的应力谱、等效应力幅以及加载次数见图13。可见弧形切口的应力谱表现为双峰分布,其应力幅值区域较广,虽然应力幅主要集中在低幅值区域,但最大应力幅值均达到或超过了钢材的许用应力,这主要是由于该桥单向货车通行总量很大,货车超载严重,应力分布受到了超载货车的影响。背靠背应变片的等效应力幅相差在10 MPa左右,由于北面(N)为来流方向,应力循环次数较南面(S)多出了近一千次。D70与D71弧形切口相同位置的应力循环次数均比较接近,但D70南北两面的等效应力幅均要比D71的稍大,这主要是由于D70为内横隔板,仅10 mm厚;而D71为吊杆横隔板,有12 mm厚,说明增加横隔板的厚度,可以有效降低弧形切口处的总体应力水平。

影响钢桥疲劳寿命的主要因素有疲劳构造细节、应力幅大小以及应力循环次数,应力幅和应力循环次数通过以上分析可以获得,而本文研究的弧形切口构造细节等级,根据AASHTO LRFD规范,弧形切口属于母材,当母材边缘打磨满足AWS(美国焊接学会)D1.5条款要求的光洁度不大于0.025 mm时,可认为该构造细节的疲劳等级为A,对应的常幅疲劳极限为165 MPa,反之,如果弧形切口边缘的光洁度达不到这个要求,其疲劳等级相应也会下降,可能会降到常幅疲劳极限为110 MPa的B等级。该桥建造时间较早,弧形切口母材边缘打磨可能没有达到规范要求,因此本文分别按照疲劳等级A和疲劳等级B对弧形切口进行疲劳寿命评估。由表1 可见,弧形切口疲劳寿命远小于设计寿命,最主要的原因是该桥车辆通行量非常大,超载非常严重,造成实桥的疲劳寿命急剧减小,疲劳寿命与荷载的3次方成正比,建议该桥必须大力治理超载问题。采用B等级评估的疲劳寿命较A等级小了一半,说明正交异性板钢桥的焊接和打磨等加工工艺对构造细节的疲劳性能有较大影响。内横隔板D70的疲劳寿命要比吊杆横隔板D71的疲劳寿命缩短了25%左右,这主要是由于内横隔板仅10 mm厚,建议横隔板的厚度要适当增大。采用A等级和B等级评价的北面弧形切口寿命在6~13 a左右,开裂年限与实桥吻合,也与有限元计算结果基本一致。

图13 弧形切口应力谱和等效应力幅

5 结论

1) 弧形切口应力响应仅能分辨轴组,而不能分辨轴组中的单根轴重,当一辆卡车通过,横隔板弧形切口产生的应力幅数量与卡车轴组数量有关,一般将产生2~3个应力幅。货运繁重公路的货车通行比例高、通行量大而且超载严重,并呈现沿部分车道集中现象,是导致该桥过早出现疲劳开裂,影响桥梁运营和耐久性的主要原因之一。

2) 在超载车辆作用下,轮载下方迎向车流的横隔板弧形切口将产生很大的应力响应,应力峰值可能大于钢材的设计应力值。尽管活载下为压应力幅,但弧形切口边缘可能存在显著的残余拉应力,同时考虑两者受力状态后,该处就可能会产生疲劳开裂的现象。

3) 横隔板弧形切口受面内变形控制,增加横隔板的厚度,可以有效降低弧形切口处的总体应力水平,本文研究的实桥横隔板厚度过薄,是导致弧形切口应力水平偏大的重要原因之一。

4) 由超重轮载作用下的最大主应力方向,可以推测当弧形切口疲劳开裂时,裂纹方向将在与水平面成约20°的斜上方向,指向对面纵肋,这一分析与实桥弧形切口开裂一致。

[1] 祝志文, 黄炎, 向泽, 等. 货运繁重公路正交异性钢桥弧形切片口的疲劳性能[J]. 中国公路学报, 2017, 30(3): 104−112.

ZHU Zhiwen, HUANG Yan, XIANG Ze, et al. Fatigue performance of floor beam cutout detail of orthotropic steel bridge on heavy freight transportation highway[J]. China Journal or Highway and Transport, 2007, 30(3): 104−112.

[2] 祝志文, 黄炎, 文鹏翔, 等. 随机车流下刚−VHPC组合和正交异性桥面疲劳性能研究[J]. 中国公路学报, 2017, 30(3): 200−209.

ZHU Zhiwen, HUANG Yan, WEN Pengxiang, et al. Investigation on fatigue performance of orthotropic bridge deck with steel-VHPC composite system under random traffic flows[J]. China Journal of Highway and Transport, 2007, 30(3): 200−209.

[3] 王春生, 付炳宁, 张芹, 等. 正交异性钢桥面板足尺疲劳试验[J]. 中国公路学报, 2013, 26(2): 69−76.

WANG Chunsheng, FU Bingning, ZHANG Qin, et al. Fatigue test on full-scale orthotropic steel bridge deck[J]. China Journal of Highway and Transport, 2013, 26(2): 69−76.

[4] 赵欣欣, 刘晓光, 潘永杰, 等. 正交异性钢桥面板纵肋腹板与面板连接构造的疲劳试验研究[J]. 中国铁道科学, 2013, 34(2): 41−45.

ZHAO Xinxin, LIU Xiaoguang, PAN Yongjie, et al. Fatigue test study on the joint structure between the deck and longitudinal rib web of orthotropic steel bridge deck[J]. China Railway Science, 2013, 34(2): 41−45.

[5] 唐亮, 黄李骥, 刘高, 等. 正交异性钢桥面板足尺模型疲劳试验[J]. 土木工程学报, 2014, 47(3): 113−122.

TANG Liang, HUANG Liji, LIU Gao, et al. Fatigue experimental study of a full-scale steel orthotropic deck model[J]. China Civil Engineering Journal, 2014, 47(3): 113−122.

[6] 王春生, 付炳宁, 张芹, 等. 正交异性钢桥面板横隔板挖孔型式[J]. 长安大学学报(自然科学版), 2012, 32(2): 58−64.

WANG Chunsheng, FU Bingning, ZHANG Qin, et al. Floor-beam web cutout shape analysis in orthotropic steel bridge deck[J]. Journal of Chang’an University (Natural Science Edition), 2012, 32(2): 58−64.

[7] 唐亮, 黄李骥, 刘高. 正交异性钢桥面板横梁弧形切口周边应力分析[J]. 公路交通科技, 2011, 28(6): 83−90.

TANG Liang, HUANG Liji, LIU Gao. FEA of stress along cope hole edge of crossbeam in orthotropic steel deck[J]. Journal of Highway and Transportation Research and Development, 2011, 28(6): 83−90.

[8] 陶晓燕. 正交异性钢桥面板节段模型疲劳性能试验研究[J]. 中国铁道科学, 2013, 34(4): 22−27

TAO Xiaoyan. Experimental study on the fatigue performance of the section model of orthotropic steel bridge deck[J]. China Railway Science, 2013, 34(4): 22−27.

[9] 张清华, 崔闯, 卜一之, 等. 港珠澳大桥正交异性钢桥面板疲劳特性研究[J]. 土木工程学报, 2014, 47(9): 110−119.

ZHANG Qinghua, CUI Chuang, BU Yizhi, et al. Study on fatigue features of orthotropic decks in steel box girder of Hong Kong-Zhuhai-Macao bridge[J]. China Civil Engineering Journal, 2014, 47(9): 110−119.

[10] 叶华文, 徐勋, 强士中, 等. 开口肋正交异性钢桥面板双轴疲劳试验及开孔形式研究[J]. 中国公路学报, 2013, 26(1): 87−92.

YE Huawen, XU Xun, QIANG Shizhong, et al. Fatigue test and cut-out shape analysis of orthotropic steel bridge decks with plate-shaped longitudinal ribs under biaxial stress state[J]. China Journal of Highway and Transport, 2013, 26(1): 87−92.

[11] SHAO X D, YI D T, HUANG Z Y. et al. Basic performance of the composite deck system composed of orthotropic steel deck and ultrathin RPC layer[J]. Journal of Bridge Engineering, 2013, 18(5): 417−428.

[12] 丁楠, 邵旭东. 轻型组合桥面板的疲劳性能研究[J]. 土木工程学报, 2015, 48(1): 74−81.

DING Nan, SHAO Xudong. Study on fatigue performance of light-weighted composite bridge deck[J]. China Civil Engineering Journal, 2015, 48(1): 74−81.

[13] 张龙威, 赵华, 谭承君, 等. UHPC-钢轻型组合桥面弧形切口受力分析[J]. 中国公路学报, 2016, 29(9): 75−81.

ZHANG Longwei, ZHAO Hua, TAN Chengjun, et al. Stress analysis on cutout at welded rib-to-diaphragm connections in a light-weight steel-UHPC composit deck[J]. China Journal of Highway and Transport, 2016, 29(9): 75−81.

[14] 王春生, 翟慕赛, Houankpo T, 等. 正交异性钢桥面板冷维护技术及评价方法[J]. 中国公路学报, 2016, 29(8): 50−58.

WANG Chunsheng, ZHAI Musai, Houankpo T, et al. Cold maintenance technique and assessment method for orthotropic steel bridge deck[J]. China Journal of Highway and Transport, 2016, 29(8): 50−58.

[15] 郭彤, 李爱群. 基于长期监测数据的桥面焊接细节疲劳寿命评估[J]. 土木工程学报, 2009, 42(6): 66−72.

GUO Tong, LI Aiqun. Fatigue life assessment of welds in bridge decks using long term monitored data[J]. China Civil Engineering Journal, 2009, 42(6): 66−72.

[16] 邓扬, 李爱群, 丁幼亮. 钢箱梁桥海量应变检测数据分析与疲劳评估方法研究[J]. 工程力学, 2014, 31(7): 69− 77.

DENG Yang, LI Aiqun, DING Youliang. Analysis of monitored mass strain data and fatigue assessment for steel-box-girder bridges[J]. Engineering Mechanics, 2014, 31(7): 69−77.

Field monitoring analyses of diaphragm cutout fatigue cracking at an orthotropic steel bridge

ZHU Zhiwen, HUANG Yan, CHEN Wei, XIANG Ze

(College of Civil Engineering, Hunan University, Changsha 410082, China)

The cutout cracking was occasionally happened at early constructed orthotropic steel bridge, the relevant report of its fatigue field measurement under random traffic had not seen at home and abroad. The recorded stress time histories of the cutout under random traffic were analysed to obtain stress spectrum, effective stress range and loading cycles were determined according to the damage equivalent principle, and finally to evaluate its fatigue performance based on AASHTO LRFD. The research finds that the effects the axles group could be observed at diaphragm cutout, the overloaded truck would produce significant stress response at cutout, and even exceed the design stress of steel. Diaphragm cutout was controlled by the in-plane stress, increasing the thickness of diaphragm could effectively reduce total stresses. The results show that the fatigue life was much shorter than the design life of cutout, the thin diaphragm plate, the high fraction of trucks with overweight gross weight and axle weight primary caused the bridge early fatigue cracking.

orthotropic steel bridge deck; fatigue; diaphragm cutout; stress measurement; overloaded

U448.36

A

1672 − 7029(2018)01 − 0118 − 11

2016−12−22

国家重点基础研究发展计划(“973”计划)资助项目(2015CB057701,2015CB057702);湖南省交通科技资助项目(201522)

祝志文(1968−),男,湖南益阳人,教授,博士,从事工程结构抗风和抗震、钢桥疲劳和断裂研究;E−mail:zwzhu@hnu.edu.cn