耐酸池不锈钢焊接工艺

2018-01-25张毅

张毅

摘要:化度用酸化池装置是在常温下,以清理构件内表面和外表面锈蚀为主,为下一步在构件外表镀防腐层做准备的设备,在石化企业主要用于油管、抽油杆和井下工具的防腐程序。由于构件要在酸化溶液中运行,长期运行下来,就会对酸化装置的材料组织和性能造成一定的影响,所以在对酸化池装置所用1Cr18Ni9Ti不锈钢材料焊接时,在制定焊接工艺指导书时就要考虑到材料的焊接性能,以免引起酸化池装置因晶间腐蚀、热裂纹、应力腐蚀开裂等问题,使酸化池出现渗漏、开裂等问题,对生产运行造成影响。于是我们通过对1Cr18Ni9Ti不锈钢材料的焊接性能的分析,制定出该装置保障其安全运行的焊接工艺,在生产实际中取得了很大的成效。

Abstract: The acidification tank device is used to clean the inner surface and outer surface of the component at normal temperature and prepare the anti-corrosion layer on the outer surface of the component. It is mainly used in petrochemical enterprises for anti-corrosion procedures for oil pipes, sucker rods and downhole tools. Since the components are to be operated in the acidification solution, long-term operation will have a certain impact on the material structure and properties of the acidification device. Therefore, when welding the 1Cr18Ni9Ti stainless steel material used in the acidification tank device, the welding performance of the material must be taken into account when formulating the welding procedure instruction, so as not to cause problems such as intergranular corrosion, thermal cracking, stress corrosion cracking of the acidification tank device, and the leakage and cracking of acidification tank, which may affect the production operation. Therefore, through the analysis of the welding performance of 1Cr18Ni9Ti stainless steel material, we have developed a welding process to ensure the safe operation of the device, which has achieved great results in the production practice.

關键词:不锈钢;热裂纹;晶间腐蚀;焊接工艺

Key words: stainless steel;hot crack;intergranular corrosion;welding process

中图分类号:TG44 文献标识码:A 文章编号:1006-4311(2018)36-0156-03

1 1Cr18Ni9Ti不锈钢的性能具体分析

1.1 化学组织成分分析

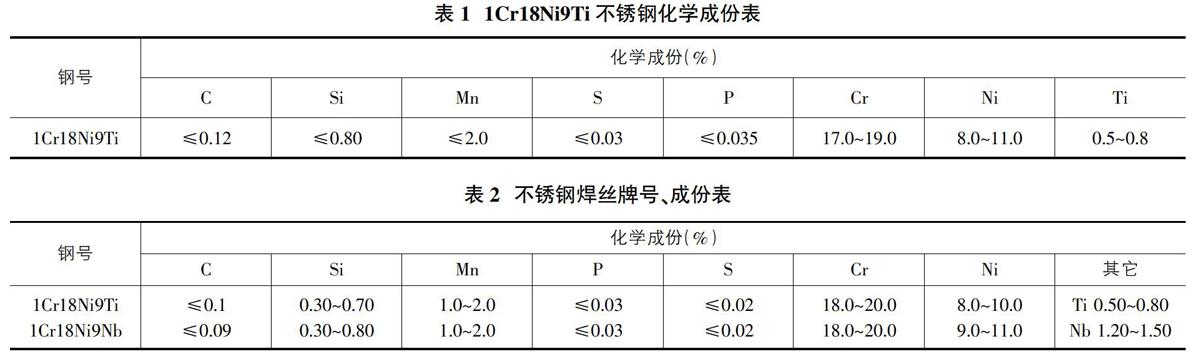

从成分表(表1)中反应出:①1Cr18Ni9Ti不锈钢Cr含量18%左右,具有很好的耐腐蚀性;②Ni含量在10%左右,能使钢在常温下获得奥氏体组织,使焊接性得以提升。

1.2 不锈钢焊接性的分析

通过查找资料得出1Cr18Ni9Ti不锈钢W(C)ep=0.538%,数据显示其焊接性能良好,但由于其他元素的存在造成其还具有一定的热裂倾向。

1.2.1 奥氏体不锈钢焊接产生热裂纹的原因分析

①由于奥氏体不锈钢的线胀系数大及热导率小,在焊接过程中因局部加热,焊缝及热影响区域找冷却时就会产生较大的拉应力,就会使焊缝产生热裂纹。②奥氏体不锈钢焊接过程中,由于热影响区温度高,就会对结晶造成较大的影响,晶界在凝固集聚时一些低熔点的杂质元素偏析严重,会形成低熔点的夹层薄膜,不有利于有害杂质偏析,而促使形成低熔点晶间液膜,在一定的拉应力作用下起裂、扩展和促使产生晶间裂纹。③易溶液膜对焊缝的热裂纹产生影响很大,液膜的形成跟不锈钢焊缝复杂的合金组成分不开的,不但S、P、Sn、Sb这些杂质有影响,而Si、Nb等有益的合金元素因溶解度有限也会形成易容晶体,这样,焊缝及近缝区都可能产生热裂纹。

1.2.2 防止和控制不锈钢焊接产生热裂纹的措施

①对焊缝的金属组织进行控制,让焊缝金属组织尽量形成双向组织成分,由于铁素体能大量溶解S、P等有害杂质,铁素体含量最好控制在3-5%以下。②控制好焊缝的化学组织成分,对焊缝中的碳、磷、镍、硫减少,而增加钼、锰、硅及铬等有益元素,对减少热裂纹有很大的作用。③焊条药皮类型的选用十分重要,在不锈钢焊接时要用低氢型药皮焊条,因为这类焊条在焊接中可以细化焊缝晶粒,杂质偏析减少,抗裂性得到提高。而酸性焊条氧化性却很强,对有益的合金元素造成烧损,晶粒粗大,抗裂性下降,热裂纹的倾向增加。④采用较快的焊接速度,小的线能量,焊接电流比普通碳钢小20%左右;严格控制层间温度,待焊层冷却后再焊下一道,以减少过热,增强抗热裂的能力。

1.2.3 奥氏体不锈钢焊接接头的晶间腐蚀问题分析

晶间腐蚀是局部腐蚀的一种,是金属材料在腐蚀介质中,沿着材料的晶粒间的分界面向内部扩展的腐蚀,使晶粒之间丧失结合力的一种局部腐蚀破坏现象。

晶间腐蚀的形成条件:

一般认为,不锈钢在固溶状态下,常温于腐蚀介质中无晶间腐蚀。但经再次加热到450~850℃以后或在此温度区间工作,且钢中C>O.02~0.03%,缺少Ti、Nb等能控制碳的元素时,处于腐蚀介质中时往往发生晶间腐蚀。

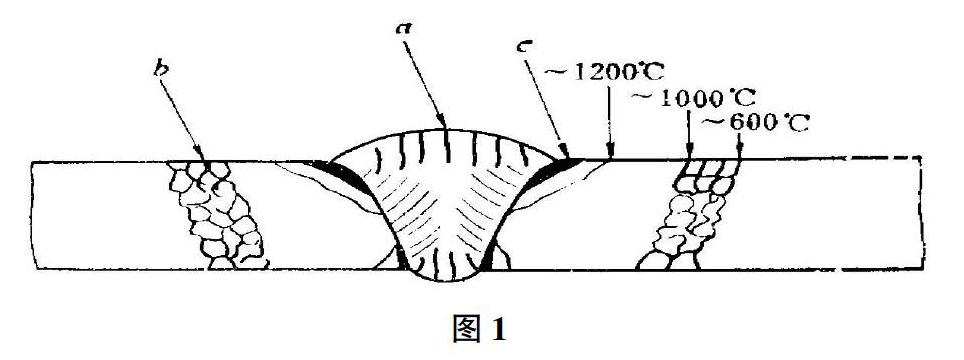

不锈钢焊接接头可有三个部位会出现晶间腐蚀现象,特别是焊缝附近热影响区最容易产生晶间腐蚀,如图1所示。

1.2.4 防止和控制晶间腐蚀的措施

①控制焊缝金属的化学成分,主要是尽量降低含碳量到0.03%以下,以避免Cr23C6形成,使焊缝不形成贫铬区,防止晶间腐蚀的产生;②焊接时添加足够量的Ti或Nb,他们和碳的亲和力大,很大程度消除晶间腐蚀的倾向;③选用正确的焊接方法,选用超低碳焊条或含Nb的焊条,要快速焊接。采用氩弧焊时,避免焊接接头过热,焊后要快速冷却。

2 焊接材料的选用

焊接材料的选用母材成分和性能已经所要采用的焊接方法来决定,不锈钢采用的焊接方法有多种,分别是等离子氩弧焊(PAW)、埋弧焊(SAW)、熔化极氩弧焊(MIG)、钨极氩弧焊(TIG)等,对于不锈钢来说Cr、Ni合金元素的含量很重要,所以焊条内两种元素含量要高于母材。而焊接材料的铁素体含量在4~12%之间,对保证焊缝的冷裂纹、热裂纹、应力腐蚀开裂等的抗裂性作用较大。对于焊材中的P、S、C、Si、Nb等元素应该尽量降低。同时,注意选择较细的焊丝和较小的焊接线能量,焊丝需低Si、S、P。同时,由于接触介质为液态酸性溶液,故选用超合金焊接材料1Cr18Ni9Ti或1Cr18Ni9Nb。

3 焊接工藝的确定

3.1 对口的质量要求

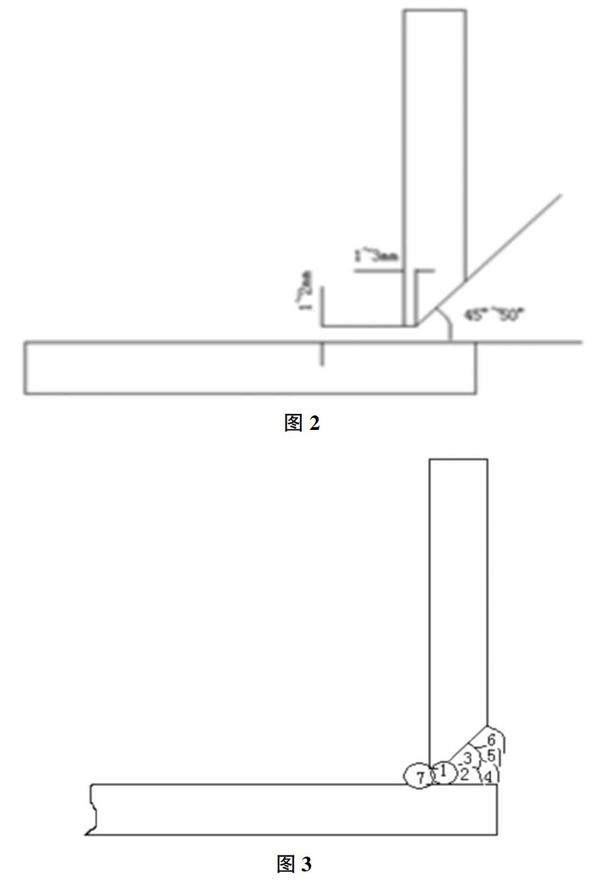

①对口应将焊口表面及两侧母材15mm范围内,油污、锈迹及氧化层等用磨光机和锉刀清理干净,直至露出金属光泽,用酒精清洗表面杂质。②焊缝坡口为单边V形,坡口角度450~500,坡口间隙1~2mm。钝边1~3mm(图2)。③在坡口根部点固焊时,在点固焊后要检查各个焊点质量,如有缺陷应立即清除,并重新进行点焊。点固焊应选用正式焊接时所用牌号的焊条。

3.2 工艺要点

焊接参数的选择:采用直流反接,钨极直径3.2mm,焊接电流120~140A。

采用多层多道双面焊焊,外层焊接层数3层,内层一层,焊接顺序见图3,由于内层焊缝直接与腐蚀介质接触,所以放到最后焊接,以减少晶间腐蚀产生。

打底的根层焊缝检查后,经自检合格后,方可焊接次层,多层多道焊的接头应错开,并逐层进行检查,合格后方可焊接次层。断弧后应按照操作要领,滞后关气,以免造成焊缝氧化。

严禁在被焊件表面引弧、试电流或随意焊接临时支撑物严格控制层间温度,一般以用手可以摸为准(大约60℃);当层间温度过高时,应马上停止焊接。待温度降低下来,可以再焊时,应仔细检查并确认无裂纹后,方可按照工艺继续施焊。

在对层间清理和焊缝表面清理时,采用抛光机及不锈钢丝刷进行清理;施焊时应特别注意引弧、接头、收弧处等操作工艺的质量,特别是收弧时应把弧坑填满,将电弧引向坡口熄弧,焊后进行固溶处理。

4 焊接后检验

①焊缝表面不允许出现裂缝、气孔、未熔合、咬边等缺陷。②焊缝的外形尺寸应符合焊接工艺要求,焊缝边缘应圆滑过渡至母材。③焊缝不允许有严重氧化或过烧现象。④焊接工艺参数确定后,试样焊后经质量检验处100%射线探伤检验。

5 结论

焊接工艺指导书编订完成后,焊接试样经焊接工艺研究所审定为合格,试样焊后经质量检验处100%射线探伤检验,焊缝质量评定为I级。此工艺在生产中进行了应用,加工的耐酸池使用了三年没有出现裂纹和晶间腐蚀的问题,现仍在正常使用,该焊接工艺是完全可行的。

参考文献:

[1]屈兴胜,林成,刘志林.奥氏体不锈钢晶间腐蚀[J].辽宁工学院学报,2007(01).

[2]张胜寒,边娜,史艳玲,韩丽燕.奥氏体不锈钢晶间腐蚀研究状况[J].江苏化工,2008(03).

[3]朱亮,李敬霞.Cr15Mn9Ni1N不锈钢焊接接头的组织及凝固模式[J].热加工工艺,2009(15).