水洗方法对PAN原丝及其碳纤维结构与性能的影响

2018-01-24黄大明张大勇沙玉林

黄大明,张大勇,沙玉林,陈 洞

(威海拓展纤维有限公司,山东 威海 264200)

在聚丙烯腈(PAN)基碳纤维生产中,PAN纤维(简称原丝)经低温热处理时,原丝中痕量二甲基亚砜(DMSO)的存在,可以改变纤维的截面形状、破坏纤维的晶态结构,并使纤维的热稳定性降低[1]。PAN原丝中DMSO的残余含量对PAN基碳纤维(简称碳纤维)强力不匀率及原丝的致密化程度都有一定的影响。降低PAN原丝中的DMSO残余含量是生产高性能碳纤维原丝的必备条件之一, 也是生产高性能碳纤维的前提条件[2]。水洗是碳纤维原丝制备过程中的重要环节,水洗过程中,纤维内部的DMSO被水置换出来。水洗的方式主要分为3种,即浸涌式水洗[3-4]、拍打式水洗[5]、超声式水洗[6-7]。作者对3种水洗方式进行了比较分析,研究了各自的优缺点,以期为同行提供参考。

1 试验

1.1 原料

丙烯腈:纯度大于等于99.5%,上海赛科石油化工有限责任公司产;衣康酸:纯度大于等于99.5%,青岛科海生物有限公司产;丙烯酸甲酯:纯度大于等于99.5%,青州贝特化工有限公司产;偶氮二异庚腈:纯度大于等于98%,淄博春旺达化工有限公司产。

1.2 主要仪器

VHX-5000超景深三维显微系统:日本基恩士公司制;5566万能材料试验机:美国英斯特朗公司制;UV-1800紫外分光光度计:岛津仪器有限公司制。

1.3 试验方法

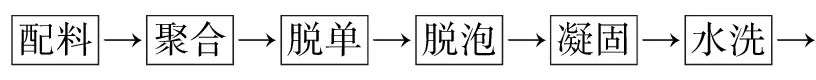

将丙烯腈、衣康酸、丙烯酸甲酯按摩尔比98:1:1计量,引发剂为偶氮二异庚腈,配料聚合后,经过脱单、脱泡的纺丝液通过计量泵输送,由喷丝板进入凝固浴中凝固,然后经过水洗、热拉伸、上油、干燥、蒸汽拉伸,得到PAN原丝后,经过氧化、碳化、表面处理后得到碳纤维,其生产流程见图1。

图1 PAN基碳纤维生产工艺流程

Fig.1 Flow chart of PAN-based carbon fiber production

生产流程中,其他工序不变,以不同水洗方法进行水洗,水洗共8段,控制水洗流量1 m3/h、水洗温度60 ℃、水洗时间1.2 min。浸涌式水洗是丝束在水中运行的过程中,利用水与丝束内亚砜的自由交换,达到洗涤效果;拍打式水洗的罗拉辊为花辊,丝束在罗拉运行的过程中间断性张力变化,达到洗涤效果;超声水洗是利用超声波震动加速分子运动,达到洗涤效果。

1.4 分析与测试

膨润度(P):取约10 g的PAN纤维,将丝条在流动的纯水中清洗30 min;在离心脱水机中脱掉丝条表面附着的水和单丝之间夹附的水,称其质量为m1,置于120 ℃烘箱中干燥2 h,冷却后称其质量为m0,按照式(1)计算P。

P=(m1-m0)/m0×100%

(1)

DMSO残留量:配制不同浓度的DMSO标准溶液,采用紫外分光光度法进行测定,得出DMSO溶液标准曲线;取样得到不同水洗方法的原丝进行测试,对照标准曲线,得出不同条件下PAN原丝中的DMSO残留含量。

截面形貌:采用超景深三维显微系统观察。

纤维强度:按照GB/T 3362—2005,在万能材料试验机上进行碳纤维的强度测试。

2 结果与讨论

2.1 PAN原丝线密度对水洗效果的影响

由图2可看出,随着PAN原丝线密度的提高,原丝中的DMSO残留含量都有所提高,但是不同的水洗方法受到影响的程度不同,浸涌式水洗受到的影响最大,其次是拍打式水洗,而超声水洗最小。试验中选择原丝线密度为4.0 dtex。

图2 原丝线密度对DMSO残留量的影响Fig.2 Effect of linear density of precursor on DMSO residue■—浸涌式;●—拍打式;▲—超声式

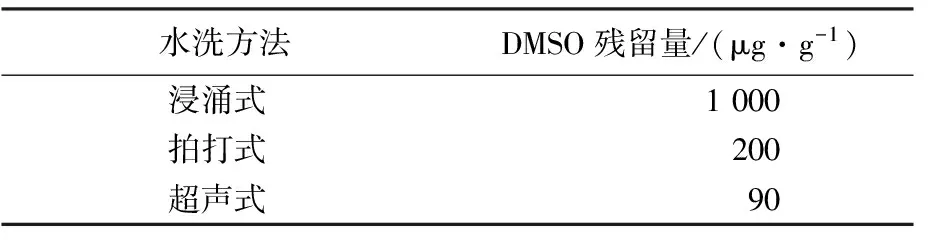

2.2 水洗方法对原丝中DMSO残留量的影响

从表1可以看出,超声式水洗效果较好,浸涌式水洗效果最差。这是由于超声波加速分子运动,促使DMSO和水进行快速交换,拍打式水洗利用丝束张力的变化,也在一定程度上加速了交换,但是浸涌式水洗完全依靠DMSO和水自由交换,所以水洗效果最差。

表1 水洗方法对PAN原丝中DMSO残留量的影响Tab.1 Effect of washing method on DMSO residue in PAN precursor

2.3 水洗方法对PAN原丝P的影响

调节水洗流量,保证原丝中DMSO残留量为100~200 μg/g。由表2可看出,3种水洗方法的PAN原丝的P从小到大依次为拍打式、超声式、浸涌式。P越高说明孔越多,含水量越大,丝条致密性越差,所以拍打式更有利孔隙的闭合,得到孔隙率低、致密性好的纤维。

表2 不同水洗方法下PAN原丝的PTab.2 P of PAN precursor exposed to different washing methods

2.4 水洗方法对PAN原丝截面形貌的影响

从图3可以看出,3种水洗方法所生产的原丝截面形貌并没有明显差别,但超声水洗的原丝表面沟槽较深,见图4所示。这是由于超声水洗效率较高,DMSO和水双扩散快引起的,说明超声式水洗对丝的损伤相对较大。

图3 不同水洗方法的PAN原丝截面形貌Fig.3 Cross section morphology of PAN precursor exposed to different washing methods

图4 不同水洗方法的PAN原丝表面形貌Fig.4 Surface morphology of PAN precursor exposed to different washing methods

2.5 水洗方法对碳纤维强度的影响

调节水洗流量,保证DMSO残留量为100~200 μg/g。由表3可见,浸涌式、拍打式水洗得到的碳纤维强度相差不大,而超声式水洗得到的碳纤维的强度比其他两种方法的小约200 MPa,这也进一步说明超声式水洗对纤维的损伤较大。

表3 水洗方法对碳纤维强度的影响Tab.3 Effect of washing method on strength of carbon fiber

3 结论

a. 浸涌式水洗受PAN原丝线密度影响大,水洗效率低,对丝束损伤小;超声式水洗受原丝线密度影响较小,水洗效率高,但是对丝束损伤大;拍打式水洗造成PAN原丝的孔隙率低,对纤维损伤较小。

b. PAN原丝水洗过程中,建议将拍打式和超声式水洗方法结合,水洗前段用拍打式,后段超声水洗,这样既能保证水洗效果又能减少对丝束的损伤。

参 考 文 献

[1] 李常清,徐梁华,王晓玲,等.残余溶剂DMSO对PAN纤维结构及热性能的影响[J],高分子材料科学与工程,2003,19(4):89-91.

Li Changqing, Xu Lianghua, Wang Xiaoling, et al.Effect of the remains of dimethyl sulfoxide on the structure and thermal properties of PAN precursor[J]. Polym Mater Sci Eng,2003,19(4):89-91.

[2] 贾玉亭,孙金峰,方静,等.DMSO残余溶剂对PAN原丝质量的影响[J].高科技纤维与应用,2013,38(5):17-19.

Jia Yuting, Sun Jinfeng, Fang Jing, et al. The influence of DMSO residual solvent on the quality of PAN precursor[J], High-tech Fiber Appl,2013,38(5):17-19.

[3] 任怀居,贾玉亭,方静.聚丙烯腈原丝毛丝形成与控制工艺研究[J].高科技纤维与应用,2014,39(2):67-74.

Ren Huaiju, Jia Yuting, Fang Jing.Research on the formation of fluffs on PAN precursor and their controlling process[J]. High-tech Fiber Appl,2014,39(2):67-74.

[4] 张丽平,张国良,李艳华,等.聚丙烯腈原丝新型水洗工艺的研究[J],合成纤维,2010,39(10):32-34.

Zhang Liping, Zhang Guoliang, Li Yanhua, et al. Research on new washing process for polyacrylonitrile precursor[J]. Syn Fiber Chin,2010,39(10):32-34.

[5] 刘栋,陈秋飞,金亮,等.水洗条件对聚丙烯腈碳纤维及其原丝性能的影响[J].高科技纤维与应用,2014,39(6):51-53.

Liu Dong, Chen Qiufei, Jin Liang, et al. Effect of washing conditions to the performance of polyacrylonitrile-based carbon fiber and its precursor[J]. High-tech Fiber Appl,2014,39(6):51-53.

[6] 李人杰,吕春祥,李永红,等.聚丙烯腈丝条水洗过程中残留DMSO扩散规律的研究[J].化工新型材料,2010,38(2):65-68.

Li Renjie, Lv Chunxiang, Li Yonghong, et al. Study on diffusion of the residual DMSO in PAN precursor′s water washing process[J]. New Chem Mater,2010,38(2):65-68.

[7] 刘世昌,曲文娟,陈惠芳.聚丙烯腈原丝超声波水洗工艺[J].合成纤维工业,2007,30(5):54-55.

Liu Shichang, Qu Wenjuan, Chen Huifang.Study on ultrasonic washing process for polyacrylonitrile precursor[J]. Chin Syn Fiber Ind, 2007,30(5):54-55.