一款SUV塑料后防撞梁设计方法

2018-01-24郑明敏

郑明敏

(安徽江淮汽车股份有限公司技术中心车身电子研究院,安徽 合肥 230601)

引言

汽车后防撞梁采用以塑料代替传统金属的方式进行减重是汽车降重的一个重要手段。塑料后防撞梁以塑料产品代替传统的金属产品,降重效果明显、实现整车轻量化;且塑料后防撞梁的材料可回收利用,生产过程中低排放、低能耗的优势[1];塑料后防撞梁无需进行表面处理、耐腐蚀性能优于传统金属产品。

本文主要研究一款SUV用GMT[2]材料后防撞梁设计分析,详细说明塑料后防撞梁的开发过程,该款塑料后防撞梁在确保产品综合性能指标满足设计要求的前提下有效实现减重目标,满足整车使用要求。

1 塑料后防撞梁设计

1.1 一般设计流程

一般情况下汽车后防撞梁都是需要结合整车碰撞要求重新开发,后防撞梁位置要与碰撞器重叠。后防撞梁的一般开发流程如图1所示:

图1 后防撞梁一般设计流程

塑料后防撞梁设计要点:根据布置的碰撞器的高度,布置防撞梁位置,需满足以下约束条件。

1)与车身后围钣金在Y0处最小间隙(X向)≥50mm;

2)Z向有效高度(塑料后防撞梁与碰撞器重叠处于,翻边除外)≥80mm;

3)X向有效宽度≥35mm;

4)与设计载荷、空载两个位置的碰撞器有效重叠区域内Z向重叠尺寸≥40mm;

5)两端在不影响碰撞的前提下 Z向上尽量避免与后雾灯重叠,如有重叠,重叠部分X向间隙要求≥40mm。

1.2 塑料后防撞梁材料

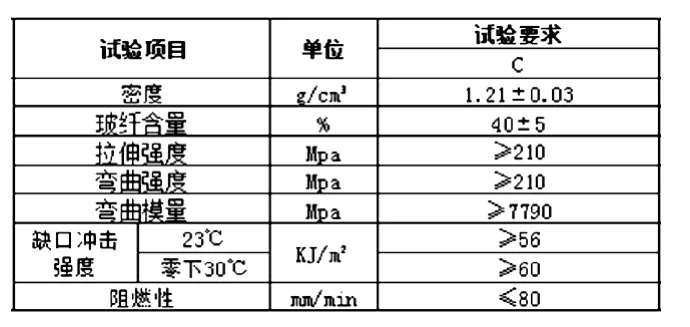

塑料后防撞梁选用材料时一般要求在较宽的温度范围内刚性高、抗冲击性能好;尺寸稳定性好;成型方便。目前塑料后防撞梁材料一般选用玻璃纤维增强和工程塑料合成的复合材料,俗称玻璃钢(GMT),GMT材料在满足一般要求的同时具有质量轻、拉伸强度高、抗疲劳性能好等优点[3]。GMT材料主要性能如表1所示。

表1 GMT材料性能表

1.3 零部件装配设计

以下内容应该在塑料后防撞梁装配设计中被充分考虑:装配顺序,工具可达性,维修方便,紧固点可靠,紧固力矩合理。

后保险杠固定支架通过防撞梁本体上的加强筋限位,通过自攻螺钉与防撞梁本体连接在一起。

1)定位销内嵌在防撞梁本体模具内与防撞梁本体之间模压一体成型固定在一起。

2)塑料后防撞梁与车身连接结构,一般通过本体上定位销定位,再通过6个M8的螺栓把塑料后防撞梁两侧与车身后围钣金上的凸焊螺母连接。

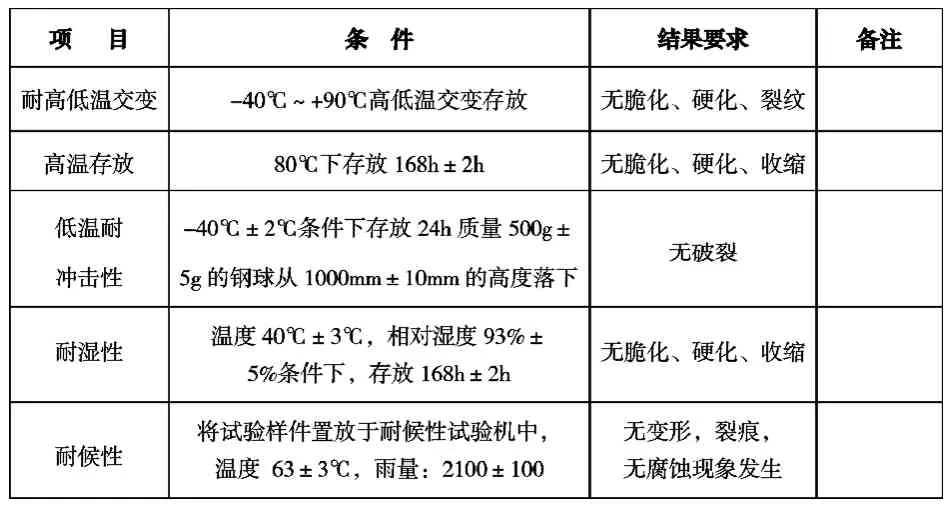

1.4 塑料后防撞梁的环境条件

塑料后防撞梁安装在车身的尾部,距离排气管比较近,因此塑料后防撞梁应耐得住严苛的环境条件要求。一般环境要求如表2所示。

表2 环境要求

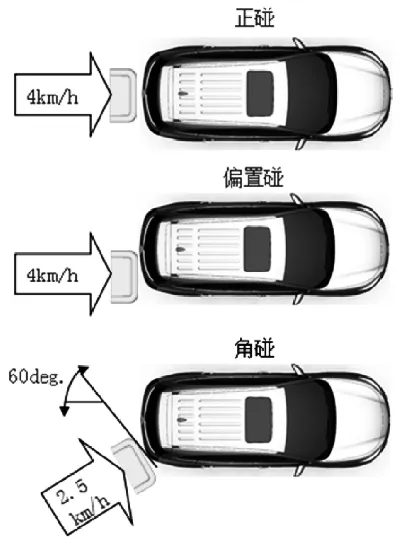

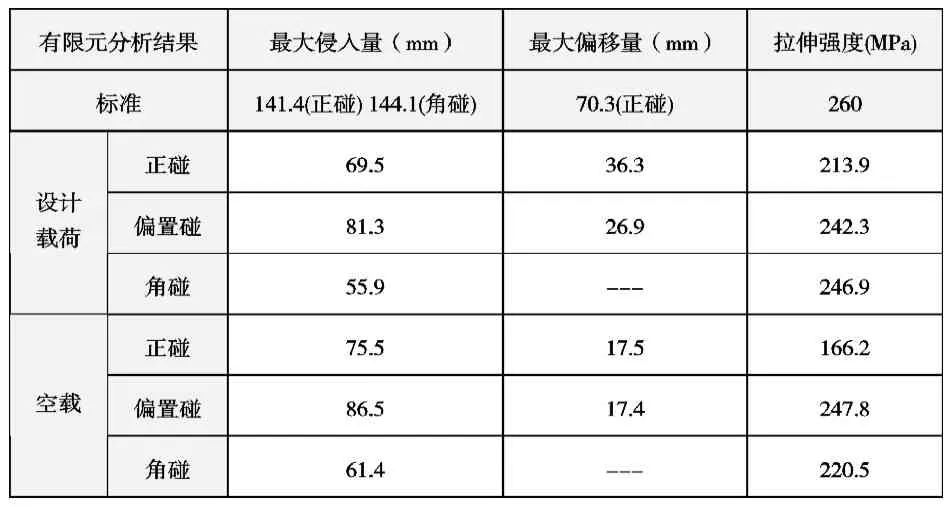

1.5 塑料后防撞梁的强度要求

塑料后防撞梁设计需要在车型设计载荷及空载状态下满足塑料后防撞梁正碰、偏置碰时侵入量≤141.4mm,偏移量≤70.3mm,拉伸强度≤260MPa;角碰时侵入量≤144.1mm,偏移量≤70.3mm,拉伸强度≤260MPa。

2 一款SUV塑料后防撞梁设计

2.1 塑料后防撞梁结构设计

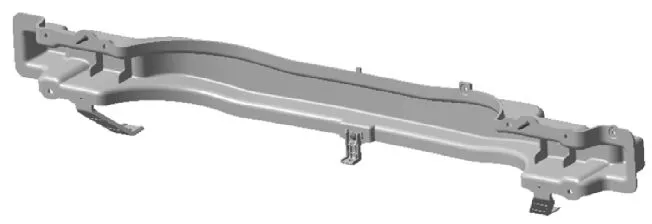

依据前述零部件设计要求对各需要集成的零部件安装结构进行详细设计。包括定位销、后保险杠安装支架等安装固定方式,及相应紧固扭力要求。塑料后防撞梁采用 GMT材料模压成型,结构数模如图2所示。

图2 塑料后防撞梁数模(基于CATIA创建)

2.1.1 塑料后防撞梁框架布置

在车型 CAS中将设计载荷及空载两种状态低速碰碰撞器的位置布置好。根据布置的碰撞器的高度布置塑料后防撞梁的位置及尺寸。

布置好的塑料后防撞梁设计要点检查,同时符合前文的5个约束条件。

完成塑料后防撞梁位置布置后数据发总布置及相关分组检查,及时修改反馈回来的问题。

2.1.2 塑料后防撞梁3D数模设计

完整塑料后防撞梁数模如上面图2所示。此款塑料后防撞梁包括:1)后保险杠防撞梁本体,重量2.2kg,材料GMT,料厚 5mm;2)后保险杠固定支架 1/2/3,各 0.1kg,材料PP+GF30,料厚 3mm;3)定位销,2个,材料 HC340,各0.01kg。此款塑料后防撞梁重量总计2.52kg。

2.2 塑料后防撞梁CAE分析

对塑料后防撞梁 3D数模刚度进行 CAE模拟的计算分析。下面主要针对设计载荷及空载两种状态低速碰中正碰、偏置碰及角碰(如图73所示)进行了塑料后防撞梁CAE强度分析举例,其他不再赘述。

图3 低速碰位置示意

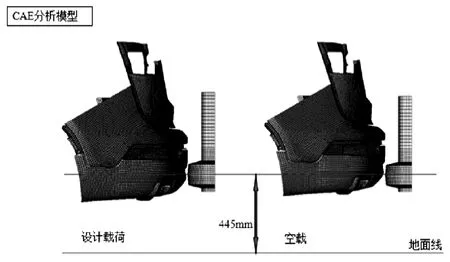

此款SUV CAE分析模型如图4所示。

图4 车型低速碰CAE分析模型

在设计载荷状态及空载状态下分析结果如表3 所示。

表3 塑料后防撞梁CAE分析结果

两种工况下,CAE分析结果都能满足设计要求,所以塑料后防撞梁数据检查中空载位置的碰撞器有效重叠区域内 Z向重叠尺寸不满足要求的问题不做整改。

2.3 塑料后防撞梁模具件测试验证

塑料后防撞梁模具完成加工后,对其刚度进行试验测试。下面主要列举了设计载荷下正碰及空载状态下角碰的试验结果,其他项目不再一一列举。

设计载荷下正碰测试结果:

摆锤重量:1690kg 85%的整备质量:1437.5kg

台架质量:1690kg+300kg(3人)

85%的整备质量:1691.5kg

速度4kph正碰时,侵入量67mm,偏移量35.2mm,碰撞后保险杠及塑料后防撞梁碰撞部分无损坏。

空载状态下角碰

测试结果:

摆锤重量:1690kg 85%的整备质量:1437.5kg

台架质量:1690kg(3人)85%的整备质量:1437.5kg

速度2.5kph正碰时,侵入量60.8mm,碰撞后保险杠及塑料后防撞梁碰撞部分无损坏。

所有测试项目完成后对零部件进行拆解检测,碰撞试验全部完成后后保险杠及塑料后防撞梁碰撞部分无损坏。

3 结论

采用塑料后防撞梁,可满足此款SUV整车碰撞要求,塑料后防撞梁采用模压一体成型,结构简单,提高生产效率,减少了厂家生产线工序,工厂系统和人工成本降低,同时后防撞梁模具的投入成本也降低,通过系统设计及CAE强度分析,可以进一步优化结构强度,达到减重降成本的目的。

[1] 张军.汽车防撞梁GMT热压成型模[J].模具制造,2015.1.

[2] 徐军.玻璃纤维增强塑料防撞梁的低速碰撞性能研究[J].上海汽车,2014.11.

[3] 刘道春.车用玻璃纤维增强塑料及其应用[J].上海塑料,29-33.