一种载货车后悬架稳定杆衬套优化设计

2018-01-24贾大权徐垒

贾大权,徐垒

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

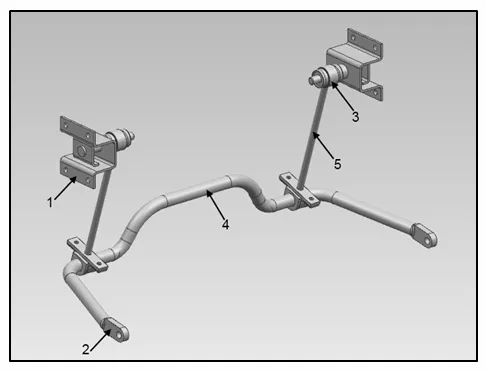

图1 后稳定杆装配简图

横向稳定杆,又称防倾杆、平衡杆,是汽车悬架中的一种辅助弹性元件。它的作用是防止车身在转弯时发生过大的横向侧倾,尽量使车身保持平衡,减少汽车横向侧倾程度,改善平顺性。

如图 1所示,横梁稳定杆呈“U”形,横置在汽车的前后端。杆身中部,用稳定杆衬套与车架铰接,杆的两端分别固定在左右悬架上。

如果左右车轮同时上下跳动,即车身只作垂直移动而两侧悬架变形相等时,横向稳定杆在衬套内自由转动,横向稳定杆不起作用。

当两侧悬架变形不等而车身对于路面横向倾斜时,车架的一侧移近弹簧支座,稳定杆的该侧末端就相对于车架向上移,而车架的另一侧远离弹簧支座,相应的稳定杆的末端则相对于车架向下移,然而在车身和车架倾斜时,横向稳定杆的中部对于车架并无相对运动。这样在车身倾斜时,稳定杆两边的纵向部分向不同方向偏转,于是稳定杆便被扭转,侧臂受弯,起到增加悬架角刚度,使车身尽量保持平衡,保持横向稳定的作用。

1 某中型载货车后悬架稳定杆难装配故障描述

稳定杆在装配过程中,由于衬套设计不合理,造成吊臂装配困难,延误车间装配节奏,同时市场方面反馈衬套磨损严重。

2 原因分析

2.1 关键因素分析

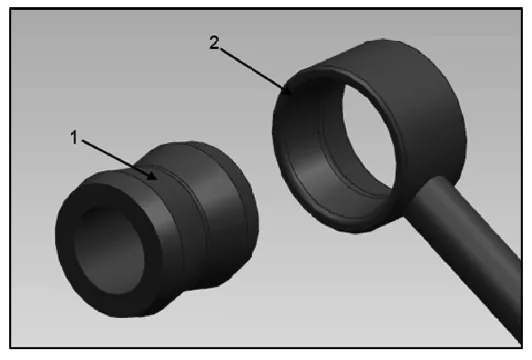

图2 后稳定杆装配简图

经确认,发生以上故障的主要原因就是衬套及吊臂处吊环的尺寸公差及其两者之间的配合尺寸设计不合理。由图2可以看出,此处吊环与衬套的配合要考虑三点:衬套的旋转耐磨、衬套的防松防脱落、装配工艺性,因此两者之间的尺寸公差、配合尺寸都属于容易造成故障的关键因素,需要较高精度的尺寸链加以约束。

2.2 现状调查

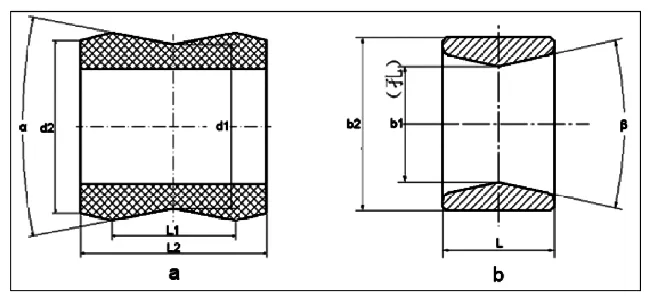

图3 衬套与吊环简易图

从表1可以明显看出,衬套与吊环的贴合外径d1,吊环的贴合内径b1两者之间存在极大的配合误差,这就是导致衬套难装配的关键因素,经过对衬套和吊环的材料、耐磨性和硬度等方面综合考虑,制定的优化方案为对吊环的管径进行优化,衬套维持现状。

表1 优化前衬套与吊环关键尺寸

3 优化方案及验证结果

3.1 优化方案确定

经过验证可实施方案为:吊环内径优化,满足过盈配合要求。

3.2 优化方案实施

优化后的吊环尺寸如下:

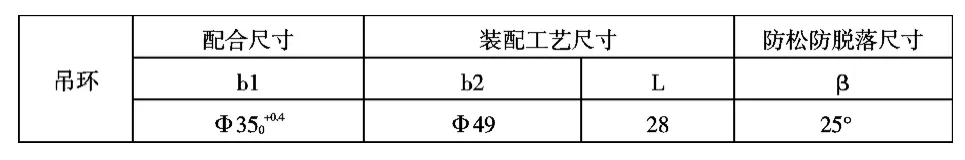

表2 优化后吊环关键尺寸

从表2可看出,根据专家建议将吊环内径由Φ30改为Φ 35,正公差+0.4,张开角β保持 25°不变,宽度 L与衬套L1保持保持一致,满足过盈配合要求。

3.3 市场验证

为了验证方案的有效性,对自图纸下发日期 2016年 5月到2017年8月的约2000台车辆的用户使用情况进行跟踪了解,均未反馈类似难装配、磨损严重的故障,充分验证了优化方案的有效性。

4 结论

通过对一种后悬架稳定杆衬套的调查分析,从零部件结构、装配工艺到相关的配合分析,成功地找到了问题的根源,并针对性的提出了有效的优化方案,从设计源头解决故障,积累了解决后悬架系统问题的经验,为后期的开发设计优化提供一定的参考依据。

[1] 王望予.汽车设计[M].北京:机械工业出版社,1991.

[2] 郑艳玲.横向稳定杆衬套的结构与材料研究[J].科技信息,2013 (14).

[3] 陈宝.悬架橡胶衬套静动特性研究及其应用[J].西南交通大学,2014.

[4] 任英俊.橡胶衬套刚度对汽车相关系统影响的研究[J].科技信息,2009(20).