兆瓦级超高速永磁电机轴刚性与模态分析

2018-01-19张炳义刘利军冯桂宏

张炳义,刘利军,冯桂宏

(1.沈阳工业大学 电气工程学院,辽宁 沈阳 110870;2.沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

0 前言

兆瓦级超高速永磁电机,具有体积小、功率密度大、无刷、效率高等优点,可以直接与负载相连,特别适合高速离心式压缩机、储能飞轮、飞机或舰载供电设备等分布式发电系统[1-3]。此类电机应用中的一个突出问题是电机轴的振动。

对于超高速电机振动问题,前人的研究主要集中在转子及轴的模态和临界转速的研究。转子的临界转速计算大多采用传递矩阵法和有限元法[4-5]。文献[6]用有限元分析及实验方法计算由柔性联轴器耦合的多跨转子轴系临界转速及振动模态,用有限元软件的弹簧单元模拟弹性联轴器的轴向、径向及扭转刚度,分析联轴器刚度、结构参数对轴系临界转速的影响。文献[7]对转子系统在对中与不对中情况进行模态分析提取其固有频率、临界转速、振型和Campbell图等模态参数,分析发现各阶固有频率都远大于转子系统本身的固有频率1 000 Hz,因此系统不会发生共振。以上文献均没有对轴的刚性对电机振动的问题进行研究。

本文以一台1200 kW,18 000 r/min的舰载高速压缩机直驱永磁电机为例,首先提出能量法对轴的刚性进行解析计算,得到了轴的最大变形。并依据轴的最大变形量不应大于气隙值的10%这一原则,判定该轴满足要求。接着采用有限元软件对轴的刚性进行仿真验证。对于临界转速的问题,采用当量直径法对一阶临界转速进行解析计算并采用有限元法进行了模态分析加以验证。结果表明,所提出的解析法与有限元仿真结果基本保持一致,验证了解析法的正确性,对兆瓦级超高速永磁电机振动问题的研究有一定的参考价值。

1 转子轴的刚性分析

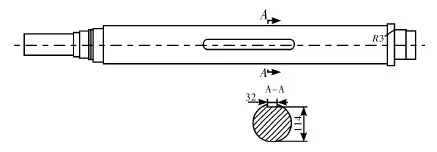

本文以某舰载高速压缩机直驱永磁电机为例进行振动研究。电机转子直径为240 mm,轴向长度为910 mm,据此设计了转子轴如图1所示。

图1 转子轴的结构设计

1.1 解析法对转子轴的刚性分析

转子轴主要受自重和转子铁心的重力作用。使用三维建模软件画出轴与转子铁心模型,并赋予材料密度,其中轴的材料为40Cr,密度7 850 kg/m3;转子硅钢片密度7 700 kg/m3;磁钢密度7 700 kg/m3;不锈钢密度7 900 kg/m3。由软件自动计算出轴的重力G1=1 044.37 N,转子的重力G2=2 261.13 N。在不产生较大误差的情况下,可以作出以下简化:

(1) 由于轴与转子配合段的长度占整个轴长的70.2%,把转子和轴的重量都等效为配合段的均布载荷来对轴的受力情况进行简化;

(2) 阶梯轴相邻的轴段之间直径差别不大,可以将相邻的几段进行合并;

(3) 螺纹和键槽部分去除的材料很少,可以简化为光轴;

(4) 不考虑圆角和倒角。

简化后的轴如图2所示。其中,d0=70 mm,d1=90 mm,d2=110 mm,d3=125 mm,d4=97 mm,l0=165 mm,l1=66 mm,l2=33 mm,l3=960 mm,l4=73 m,q=(G1+G2)/l=(1044.37+2261.13)/0.91=3632.42 N/m。

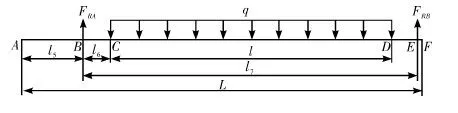

由于轴两端Φ90的轴段与轴承配合,故这两处存在支反力;此外,这两段的轴向长度占整个轴长的比例很小,因此可以简化为两个集中力,位置在轴段的中心,整个轴的受力情况如图3所示。

图2 轴的简化

图3 轴的受力

其中l5=200.5 mm,l6=88.5 mm,l7=1 080 mm,l=910 mm,L=1 297 mm由力的平衡方程和力矩平衡方程,有

FRA+FRB=ql

(1)

(2)

从而,求得FRA=1641.79 N,FRB=1663.71 N。

根据材料力学的截面法求各段的弯矩方程,设轴的左端为坐标原点,轴上某一点的位置为x,首先对BC段进行分析,在BC段内取距原点距离为x的任意截面,截面左侧只有力FRA,求得该段的弯矩方程为

M(x)=FRA(x-l5)(l5≤x≤l5+l6)

(3)

同理,求CD段的弯矩方程,有

(l5+l6≤x≤l5+l6+l)

(4)

DE段弯矩方程为

M(x)=FRB(l5+l7-x)

(l5+l6+l≤x≤l5+l7)

(5)

根据以上计算作出弯矩图,如图4所示,图中所标算式为极值点的纵坐标值:采用能量法计算轴的弯曲刚度,在轴的中心点施加一单位力Fi=1N,则单位力矩方程为[8]

M′(x)=(L-x)/2(0≤x≤L)

(6)

图4 弯矩图

则轴上某一轴段的变形量可以通过计算式为

(7)

(8)

其中,Dn为各个轴段的变形量;ln为各个轴段的长度;M为该段轴所受的力矩;M′为单位力矩;E为40Cr材料的弹性模量,此处取2.11×105MPa;I为某一轴段的截面惯性矩;In为第n段的惯性矩;dn为第n段的直径。

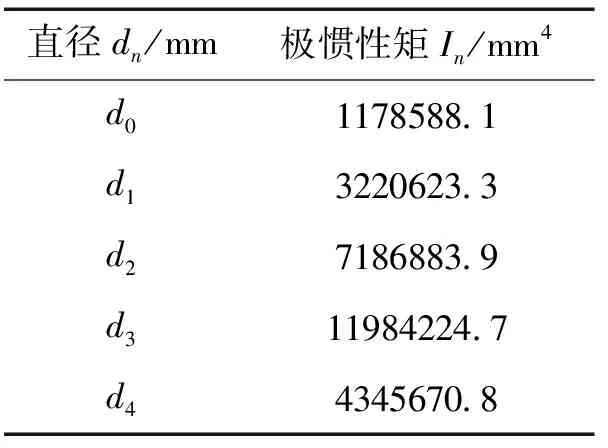

将d0~d4数据代入(8)式中,得到各轴段惯性矩数值见表1。

表1 各轴段惯性矩

计算各轴段的变形量。由于BC段在图2中包括三个直径为d1、d2、d3的三个轴段,因此需要分成三段进行计算,将式(3)和式(6)代入式(7),得到BC段的变形量为

(9)

(10)

(11)

CD段在图2中只包括直径为d3的轴段,不需分段,CD段的变形量为

(12)

DE段在图2中包括直径为d3和d4的两个轴段,因此需要分成两段进行计算DE段的变形量,即

(13)

(14)

将相关数据代入式(9)~(14),得到的各段变形量数值如表2所示。则中心点处的总变形量为:

Dtotal=D1+D2+D31+D32+D33+D4

(15)

将表2中数据代入式(15),得到中心点处的总变形为Dtotal=0.041 277 mm。

表2 各轴段变形量

1.2 有限元法对转子轴的刚性分析

有限元法的优点在于使用计算机求解复杂模型,结果准确可靠。使用有限元分析软件进行结构场分析,来验证解析结果的正确性。

首先赋予材料属性,轴所用40Cr材料的物理性能见表3。

表3 40Cr物理性能

考虑到以下几个因素,对转子部分的建模进行简化:

(1) 仿真分析的目的是得到轴的变形量,而转子铁心部分的作用只是对轴施加一个外载荷;

(2) 如果建立转子铁心部分的详细模型,在进行有限元分析时,赋予材料属性时十分繁琐;

(3) 建立详细的模型还会产生很多接触对,而接触问题属于非线性问题,求解的时间很长;

(4) 转子铁心与磁钢之间,以及与加强筋之间的应力与变形等问题不是我们的关注点。

综上所述,在进行有限元分析时,不必要建立转子铁心部分的详细模型,只需要用一个平均密度与转子铁心部分相等的厚壁圆筒代替即可。将简化后的转子与轴进行装配,并导入有限元分析软件进行仿真分析。对轴划分四面体网格,在Relevance Center(相关性中心)中设置等级为Fine(细化),网格划分情况如图5所示。

图5 轴的网格划分

对轴施加边界条件。两段Φ90的轴段与深沟球轴承配合,故可将两轴承中的一个简化成固定铰支座,另一个简化成可动铰支座。在软件中对应的设置为,将一端的轴承段圆柱面设置为固定约束,另一端轴承段圆柱面设置为圆柱面约束,其中径向和切向固定,轴向自由;对轴和转子铁心同时施加标准地球重力加速度,进行求解后的总体变形如图6所示。

图6 轴的总体变形

由图6可知,轴的最大变形位置就在与转子配合的中心位置,变形量为0.037 573 mm,与解析计算结果非常接近,验证了解析法的正确性。由于轴的最大变形量在电机气隙值的10%以内时,轴的刚性能够满足使用要求。本文的转子外径为240 mm,定子内径为245 mm,因此气隙值为2.5mm,允许的最大变形量为0.25mm,因此该轴能够满足使用要求。

2 转子轴的临界转速分析

对转子轴临界转速分析的目的在于,明确工作转速是否接近临界转速,如果接近临界转速,则会引起共振,导致电机不能正常使用,甚至发生事故,造成严重的后果。

2.1 解析法对转子轴的临界转速分析

要计算转子轴的临界转速,首先要将复杂的阶梯轴进行简化,通过式(16)计算阶梯轴的当量直径,把转子轴看做当量直径为dv的光轴为

(16)

式中,k为经验修正系数,依据轴的尺寸参数进行选取,由于该轴直径最大的一段的长度大于轴全长的50%,因此经验系数可取1;dn为第n个轴段的直径;ln为第n个轴段的长度。

将图1中尺寸参数代入式(16),计算得到当量直径为114.098 mm。

计算转子轴的一阶临界转速为

(17)

式中,n1为一阶临界转速;G1为转子轴的自身重量;L为转子轴的总长度;an为两端轴承之间第n个圆盘到左端轴承之间的距离;bn为两端轴承之间第n个圆盘到右端轴承之间的距离;Gn为两端轴承之间第n个圆盘的自身重量。

由于整个轴段只有一个圆盘,即转子铁心,其自身重量为2 261.13 N;转子铁心的中心到左右两端轴承位中心线的距离分别为a=548.5 mm,b=531.5 mm。将所有相关数据代入式(17),得到一阶临界转速n1=14 576.39 r/min。机械设计手册中并未给出其它各阶临界转速的计算公式,本文使用有限元软件进行分析。

2.2 有限元法对转子轴的临界转速分析

临界转速与轴的横向振动固有频率在数值上相等,为避免轴在运转中产生共振现象,设计的轴不应当同任何一阶临界转速相接近,也不能与一阶临界转速的简单倍数相重合。对于刚性轴,应使工作转速小于一阶临界转速的0.75倍;对于挠性轴,应使其大于1.4倍一阶临界转速,小于0.7倍二阶临界转速[9]。

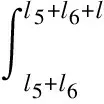

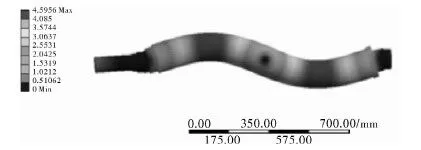

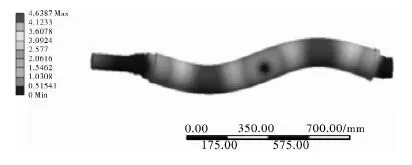

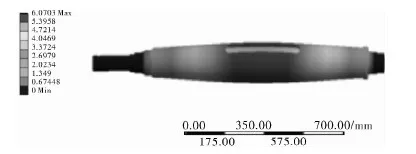

采用有限元软件对转子轴进行模态分析[10]。轴在Φ90的两轴段与轴承配合,因此对这两段施加圆柱面约束,一端约束轴向和径向自由度,切向自由,另一端约束径向自由度,轴向和径向自由。得到各阶模态及振型如图7~10所示。得到轴的前四阶固有频率,将其换算为临界转速,结果见表4。

图7 轴的一阶固有频率及振型

图8 轴的二阶固有频率及振型

图9 轴的三阶固有频率及振型

图10 轴的四阶固有频率及振型

阶次固有频率/Hz临界转速/(r·min-1)一阶408 8312265二阶1096 932907三阶1104 733141四阶1361 340839

用有限元分析软件得到的一阶临界转速与解析法计算的结果比较接近,由于仿真的模型并未简化,笔者认为仿真结果更接近实际结果,因此取一阶临界转速为12 265 r/min。一阶临界转速的1.4倍为17 171 r/min,二阶临界转速的0.7倍为23 035 r/min,而电机的额定转速为18 000r/min,恰好介于两者之间,因此该轴为挠性轴,能够满足使用要求。

3 结束语

本文针对一台1 200 kW,18 000 r/min的舰载高速压缩机直驱永磁电机为例进行了振动研究。在分析了轴的工况与受力后,采用能量法原理,对电机轴的刚性分段计算,采用有限元的结构场进行仿真验证。二者结果基本一致,轴的最大形变未超过电机气隙的10%,可以满足使用要求。针对临界转速的问题,采用当量直径法将电机轴简化成一光轴,并对轴的一阶临界转速进行计算,采用有限元法进行模态分析加以印证。两者结果基本一致,轴的工作转速符合挠性轴的要求,可以满足使用要求。本文提出的解析算法与仿真方法对兆瓦级超高速永磁电机振动问题的研究有一定的参考价值。

[1] Weeber K,Stephens C,Vandam J,et al.High-speed permanent-magnet motors for the oil gas industry[C]//2007 ASME Turbo Expo,Montreal, Canada,2007.

[2] Pyrhonen J,Nerg J,Kurronen P,et al.High-speed high-output solid-rotor induction motor technology for gas compression[J].IEEE Transactions on Industrial Electronics, 2010,57(01): 272-280.

[3] Huang C H,Lo H C.Optimal inverse design problem in determining cooling conditions for high-speed motors[J].Journal of Thermophysics and Heat Transfer,2006, 20(03):429-438.

[4] 虞烈,刘恒.轴承-转子动力学[M].西安:西安交大出版社,2001.

[5] 陈萌,马艳红,刘书国,等.航空发动机整机有限元模型转子动力学分析[J].北京航空航天大学学报,2007, 33(09):1013-1016.

[6] 王天煜,王凤翔. 高速永磁电机机组轴系临界转速及振动模态 [J].工程力学,2012,29(07).

[7] 徐爱杰.高速电机转子系统动力学特性分析[D].哈尔滨:哈尔滨工业大学,2012.

[8] 陈燕.高速电机振动处理及原因分析[J].电机技术,2010(06):37-40.

[9] 成大先,王德夫,姬奎生,等.机械设计手册[M].北京:化学工业出版社,2007.

[10] 黄志新,刘成柱.ANSYS workbench 14.0超级学习手册[M].北京:人民邮电出版社,2013.