新型高压开关壳体(GIS)专用多功能液压翻边机

2018-01-19王红涛

郝 乐,郝 瑾,汪 洋,王红涛,薛 哲

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

近年来, 随着我国电力工业的持续发展以及“西电东送”工程的启动,中国电网投资规模的不断扩大以及高压、特高压项目的迅速推动,高压开关行业快速发展,高压开关行业生产GIS产品合金铝、合金钢等材料的圆筒体分支孔的重要专用设备——多功能液压翻边机市场需求迫切,尤其是高压、超高压及特高压交直流输配电设备的需求,为该设备的应用提供了巨大的市场空间。国内各大高压电气开关企业目前应用的设备主要以日本东芝(TOSHIBA)公司以及前苏联特种安装工程科学研究所上世纪八十年代生产的为主,两种都需要预热,加工效率和成品率低,且拉裂现象频繁。因此,研发一种国产的高效、节能、环保的多功能液压翻边机极为迫切。

1 传统的多功能液压翻边机

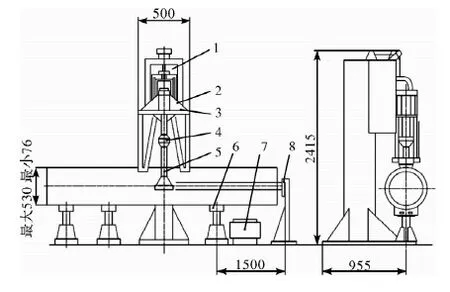

传统的翻边机采用上拉式单工作缸结构,在机架1 的前上部有可沿导轨垂直移动滑块2 ,在滑块2的中部有油压缸3通过软管与泵7连接。V形压铁固定在滑块的底部,其作用是翻边时阻止管子向上移动。油压缸的活塞杆上有卡头4,翻边用的可换模具5夹紧在卡头4上。可换模具由模具杆和翻边模组成操作时, 把管子放在高度预先调好的滚轮支座6 上, 水平移动管子, 使孔的轴线与翻边模的轴线重合, 利用手轮把滑块V形压铁压住管子, 再把模具杆插在液压缸卡头中, 下端插入翻边模的槽中, 旋转90°,与翻边模连接。然后对管子局部加热, 开动油压缸使活塞杆向上进行翻边获得凸缘。

该翻边机采用单油缸上拉成形,加工范围和能力有限,使用寿命短,设备维护成本高,且翻边需要预热,拉裂现象频发。而日本的设备基本上均采用了双主缸结构,使用一段时间后,普遍存在双主缸运动不同步、翻边力偏载的现象,而且在翻边过程中,对规格稍大一些的筒体,基本上都需要进行预热,无法做到一次冷翻边成形,以致翻边效率也不高。

1. 机架 2. 滑块 3. 油压缸 4. 卡头 5. 可换模具 6. 支座7. 泵 8. 翻边模支撑柱图1 传统翻边设备示意图

2 新型多功能液压翻边机

中国重型机械研究院股份公司2005年开始自主研发多功能液压翻边机相继开发了4 MN、6 MN、8 MN三个系列的下拉式液压翻边机。其主要技术参数见表1。

如图2所示,多功能液压翻边机主要由机械移动臂、升降托架、主机、液压动力系统、电气控制系统、各种成套模具等组成。

新型多功能液压翻边机生产主要过程如下:根据产品要求选择合适的模具。加工壳体7放置在凹模5上,两个升降托架3分别放置在辅助工作台4上,能够对较长尺寸的壳体起支撑作用。凹模5通过定位键与主机6连接,放置于主机4工作台面上的中心位置。机械移动臂1将凸模2送到主机4中心(翻边成形中心),凸模2与拉杆挂模成功后,机械移动臂1退回至初始位置,主机4同时带动拉杆、凸模2下降,进行下拉翻边工作。该生产过程自动化程度高,无需对工件加热,一次冷拉成型,辅助工时短,大大提高了生产效率和工件成品率。

表1 多功能液压翻边机主要技术参数及性能

1.机械移动臂 2.凸模 3.升降托架 4.辅助工作台 5.凹模 6.主机 7.高压开关壳体图2 翻边机结构示意图

3 多功能液压翻边机主工作缸结构

新型多功能液压翻边机采用“一主两辅”三油缸下拉式结构方式,加大了主缸的尺寸,侧面两辅助小直径油缸,主缸的密封设计采用了Z形防尘圈、轴用方形圈、导向环、孔用阶梯形圈的组合布置方式。实现了快速空程和回程,有效利用主缸所产生的拉力,消除了翻边力偏载的现象,实现翻边主缸与翻边孔的中心同轴线,零件翻边不容易出现拉裂、拉偏等现象,保证了翻边支口的圆度精度要求,大大提高了壳体翻边合格率,做到了冷翻边一次成形。同时,简化了下横梁的设计和制造难度,两个辅助油缸也可以选用标准油缸,只需要加工制造一个非标缸,简化了设备整体结构和制造难度。

1.辅助缸 2.主工作缸 3.下横梁 4.工作台图3 翻边机主机示意图

主要技术性能参数:

翻边额定拉力 额定 6 MN(拉力可调)

液压系统额定工作压力 额定 25 MPa

拉杆最大行程 500 mm

拉杆空载荷上升速度 0~33 mm/s

拉杆空载荷下降速度 0~15 mm/s

4 多功能液压翻边机送模机构

新型多功能液压翻边机机械移动臂如图4所示。

1.送进机构 2.升降机构 3.机械臂 4.模具图4 机械移动臂示意图

采用变频电机、减速机驱动齿轮、齿条传动,带动机械臂在平面导轨上移动,且自主开发了模具自动对中控制技术。采用机械臂进行翻边凸模送进、凸模和主缸活塞杆旋转嵌合,下拉式液压加载方式可实现超大尺寸工件的翻边。该技术的应用,具有传动平稳的特点,通过旋转缸动作直接实现翻边主缸、拉杆、模具的旋转嵌合,自动化程度高,简化了翻边过程的工序,替代了传统拉拔工序中的辅助连接部分,大大提高了翻边的效率。

主要工作参数:

机械手行程: 3200 mm

机械手送模垂直行程: 600 mm

机械手前进、后退最大速度: 150 mm/s(速度可调)

5 新型多功能液压翻边机模具系统

传统翻边模具装置的拉杆结构是在杆端加工成外花键(花键360°四等份),且高度方向上分布三层,主要是为了加强拉杆的强度。但这样的结构设计要求拉杆、凸模的花键加工精度很高,尤其是内、外花键高度方向上的配合尺寸,否则影响两者的挂模配合。此外,外花键有三层,理论上是可以增加拉杆与凸模的接触面积,从而增加拉杆的强度,但在实际翻边过程中,不能保证拉杆和凸模之间的每一层花键理想配合,两者的接触往往变成点接触,长时间的使用,反而加剧了对拉杆的破坏作用。另外,原来的凸、凹模圆角设计不规范,没有统一的标准,往往随意性很大,导致壳体翻边容易产生拉裂、竖边不直等不良现象。

新型多功能液压翻边机模具系统如图5所示,该模具在原有基础上的改进,重新完善拉杆的设计,从材质上提高拉杆的使用强度。拉杆顶部端面的外花键由原来的三层变成一层,这样的设计能够保证拉杆、凸模的花键配合始终是面接触,从而改善拉杆在翻边过程中的受力情况。在不影响配合的情况下,将原外花键侧面的斜面加工改变为直面加工,减少了加工难度。凸、凹模圆角设计规范化一致性好,在翻边过程中筒体材料与凸模表面适度接触, 解决了壳体翻边容易产生拉裂,竖边不直等不良现象。

1.模柄 2.盖 3.凸模 4.凹模 5.右挡块 6.左挡块 7.凹模座 8.拉杆图5 翻边机模具示意图

6 结束语

该设备于2005年开始研发、投产至今,经过中国西电集团公司、国家电网平高集团公司、上海正泰电气股份有限公司等数十家单位的实际生产考核,设备工作稳定、可靠,满足生产实际需求,取得了显著的经济效益和社会效益,拥有自主知识产权,满足了国内高压、特高压项目对高压开关翻边设备的需求。研发制造的翻边机液压主缸采用整体结构、“一主两辅”布置,液压主缸与翻边力同心,消除了翻边偏载力,不容易出现拉裂、拉偏等现象,主缸布置方式优于国外设备的分体结构。研发制造的翻边机的翻边力、加工壳体外径、翻边孔外径、机械手行程等设备性能参数均优于国外设备的性能参数,可满足更广泛产品尺寸的加工要求。该设备在国内各大高压开关企业的推广和使用,使高压开关行业形成了以GIS设备为主导的高压、超特高压产品体系。产品设计水平明显提高,制造能力普遍增强,设备事故率不断下降,国产化率明显提升,国产GIS设备产量和市场占有率也在迅速增长。提高了高压开关行业翻边设备的国际竞争力,也推动了我国输配电行业高压、超高压技术的快速发展。

[1] 关怀权.我国高压开关行业现状[J]. 电器工业,2006(08).

[2] 刘碧俊.汽车油箱翻边机设计[J].现代制造工程, 2013(11).

[3] 孔德留,李振龙,王少军,等.浅谈传统机械设计制造和现代化机械[J].大陆桥视野2016(20).

[4] 颜东.发动机检验技术手册[M].北京:航空工业出版社,2007(04).

[5] 胡学浩.智能电网一未来电网的发展态势[J].电网技术,2009,33(14).

[6] 纪梦尹.管孔翻边的工艺和设备[J]. 石油施工技术,1985(04).

[7] 成虹.冲压工艺与模具设计[M].北京: 高等教育出版社, 2002.

[8] 郭燕伶.拉延-翻孔复合成形规律及其控制[J].锻压技术,2001(03).

[9] 虞明星, 王国栋.新型管线连接工艺设备研制[J].科技促进发展,2010(12).

[10] 扬俊强.大孔径冲孔翻边一次成型的设计[J].金属成形工艺, 1994(03).

[11] 成虹.冲压工艺与模具设计[M].北京: 高等教育出版社, 2002.

[12] 翁其金.冷冲压技术[M].北京: 机械工业出版社,2001.

[13] 第一汽车制造厂.机械工程材料手册[M].北京:机械工业出版社,1977.

[14] 陈传胜.基于胀形基础上的多工序翻孔工艺的研究[J].锻压装备与制造技术,2007(01).