窄坡口MAG焊摆动宽度对电弧行为特性的影响

2018-01-18,,,,,

,,,,,

(1.北京化工大学机电工程学院,北京 100029;2.北京石油化工学院机械工程学院,北京102617)

0 前言

随着油气管道焊接尺寸和管壁厚度的增加,传统的焊接方法已不能满足当前管道铺设效率和质量的要求。窄间隙MAG焊接技术因其坡口尺寸小、焊接热输入小、自动化程度高等优点受到世界各国焊接学者的重视,并广泛应用在陆上管道铺设中[1-2]。但是MAG焊电弧的张角较小,电弧集中作用在坡口底部,对管道坡口侧壁和每层焊道的根部加热较弱,容易产生坡口侧壁和根部未熔合,这也是窄间隙管道MAG焊技术面临的最关键问题[3]。解决这一问题的根本措施是让电弧靠近间隙侧壁燃烧,增强对侧壁的热输入[3]。因此,先后提出焊炬摆动电弧[4-5]、磁控摆动电弧[6-7],旋转电弧[8-10]等一些增大电弧作用范围、改善坡口侧壁融合的焊接方法。

在MAG焊中,电弧形态和熔滴过渡决定焊接的熔覆率和焊接过程的稳定性。但是在窄坡口焊接中,陡峭的坡口侧壁,电弧的旋转和摆动使电弧形态和熔滴特征变化更加复杂。Fan H G,Kovacevic R教授[11]对GMAW平板焊接过程中的熔滴形成、分离时的熔滴体积和能量传递现象进行了动态研究,并构建了熔滴过渡数学模型。哈尔滨理工大学的兰虎博士[12]观测了窄坡口MAG焊接中电弧摆动的不同位置处的电弧形态,并研究电弧摆动对焊缝熔深和熔宽的影响。哈尔滨工业大学徐望辉观察高速摄像系统对窄间隙GMAW立焊时旋转电弧下的熔滴过渡,发现当电弧摆动到侧壁时的熔滴过渡速率快于在坡口中心时。离心力引起熔滴尺寸和频率的改变[13]。这些大都是对平板焊接或旋转电弧和磁控摆动电弧的电弧形态和熔滴过渡进行的研究。旋转电弧机械磨损严重,磁控电弧需要外加磁场,且设备复杂,目前均不能大范围应用在现场管道焊接中,现实中需要研究窄间隙焊炬摆动对电弧形态和熔滴过渡的影响。

摆动电弧窄间隙MAG焊中,摆动电弧的宽度通过影响熔滴过渡的形式来改变焊缝质量。在此采用专门为管道焊缝跟踪开发的新型高速摆动焊枪,深入研究电弧摆动宽度对窄间隙坡口的电弧形态和熔滴特性的影响,并通过仿真结果分析其理论,为窄坡口宽度的跟踪控制提供试验依据。

1 新型高速摆动焊枪

传统的焊枪摆动大都通过滚珠丝杆、齿轮齿条、曲柄摇杆等机构将电机的旋转运动转换成焊枪的周期性摆动。滚珠丝杠螺距较大,不能对高频焊炬进行小幅度调整,曲柄摇杆通过铰链连接且齿轮齿条机构中齿轮齿条之间存在间隙也不能进行高频、高精度的摆动。

针对管道窄坡口焊接的特点,开发出一种新型高速焊枪,如图1所示。该焊枪采用音圈电机驱动焊枪摆动,设备简单,不需要换向装置,直接实现焊枪的高速往复直线运动。理论上可以实现30 Hz的摆动频率,因附属设备的机械精度原因,该焊枪在实际焊接试验中可实现15 Hz的稳定摆动。新型高速摆动焊枪的实物如图1a所示。

图1 高速摆动焊枪Fig.1 High speed swing torch map

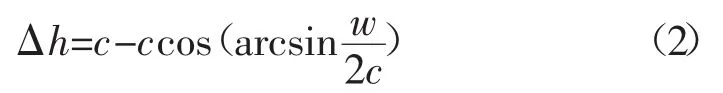

高频摆动焊炬的结构示意如图1b所示。导电嘴以向心关节轴承为支点,音圈电机推动导电杆做往复运动,高频摆动焊炬的摆动幅度表达式为

式中 Δa为音圈电机的移动幅度;c为向心关节轴承到焊丝端部的距离;b为直线轴承中心到向心关节轴承中心的距离。当焊枪以关节轴承为摆心,导电嘴到关节轴承的距离为半径c做钟摆运动时,导电嘴高度在焊枪摆动过程中会随着摆动角度发生变化。最大高度偏差为

当导电嘴到关节轴承距离c=52 mm、摆动半径为w=3 mm时,Δh=0.021 6 mm,因为在焊枪摆动时,导电嘴高度方向上变化很小,近似为平摆运动。

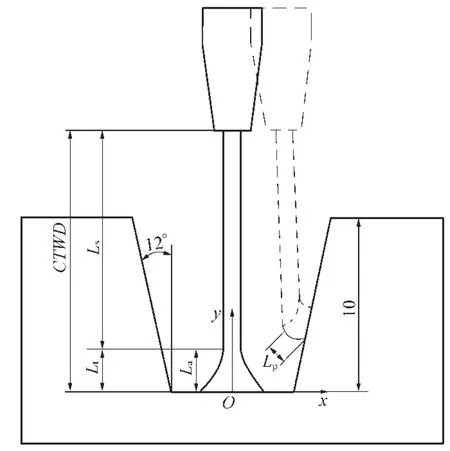

焊枪在窄坡口内的摆动如图2所示,在类似管道V型坡口的底部中心建立笛卡尔坐标系,坡口两侧与垂直方向的夹角为12°。导电嘴端部的运动轨迹为(x,h),其中 h=15 mm

式中 f为摆动焊枪的摆动频率;w为摆动幅度;m为焊枪距坡口中心的偏移量。

图2 焊枪在窄坡口内的摆动Fig.2 Welding torch swing figure in the narrow groove

2 MAG系统的弧长变化数学模型

在窄坡口MAG焊中电弧传感的数值仿真可用来对电弧长度变化进行理论预测。根据最小电压理论,电弧中的电流将沿着最短的路径流入熔池。即电弧起弧时,电弧电流在两电极之间(焊丝端部和母材)有最短路径或最小电弧电阻。在MAG焊中,随着焊炬在坡口内的摆动,电弧形态和长度会发生剧烈变化。

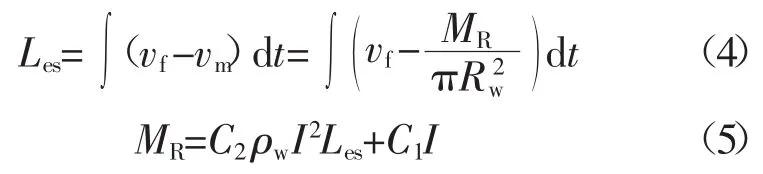

焊丝干伸长Ls包括两部分,一部分为固体干伸长Les,另一部分为熔滴等效干伸长Led,射流过渡时Led=0[14]。

式中 Rw为焊丝直径;MR为单位时间焊丝的熔化体积;vf为送丝速度;C1、C2为熔化系数;ρw为焊丝电阻率。

熔滴体积为

熔滴等效干伸长为

焊炬在坡口内摆动过程中,焊丝端部在图2所示的笛卡尔坐标系的坐标是(x,15-Ls),当电弧不偏转时,电弧长为15-Ls,当电弧发生偏转时,电弧长为点(x,15-Ls)到侧壁的距离。

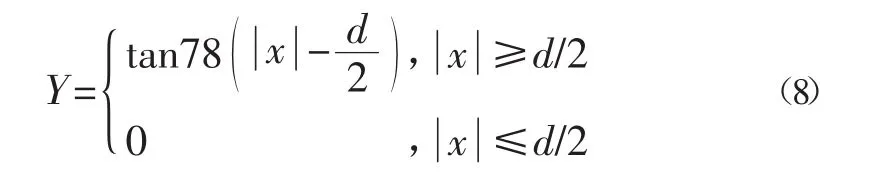

坡口表面直线方程为

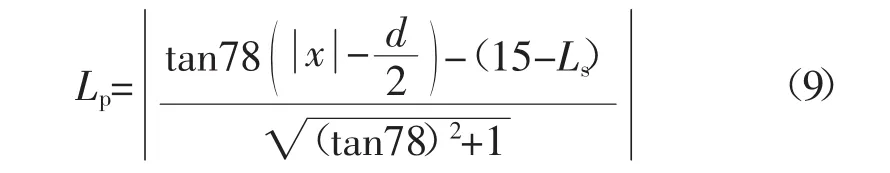

式中 d为坡口底部的宽度。根据点到直线的距离公式,可得焊丝端部到坡口两侧壁表面的距离为

求得电弧长为

3 不同摆动宽度的焊接试验

试验采用福尼斯TPS4000全数字化智能焊机,该焊机为一元化焊接电源,当选定送丝速度,焊机会自动匹配合适的焊接电压、焊接电流,并且在焊接试验中可以根据实际需要修正电压。选用直径1.0 mm的林肯JM-56焊丝,保护气体为φ(Ar)80%+φ(CO2)20%,流量为 20 L/min。坡口由 X65管线钢加工而成(见图2),坡口深度10 mm,侧壁斜面和垂直方向的夹角为12°,射流过渡试验使用的焊件坡口底部宽度7 mm,短路过渡试验使用的坡口宽度5 mm。

在窄坡口中,焊炬摆动带动电弧摆动。摆动幅度是指焊枪导电嘴摆动到最大角度时焊丝伸出部分端部到坡口中心平面的最大垂直距离。在坡口底部和侧壁交点处做一垂线,焊炬摆动到最大位置处,焊丝外侧到这一垂线的距离为侧边距(见图2)。射流过渡和短路过渡下的焊接试验参数分别如表1、表2所示。

4 试验结果和讨论

采用71LX500型高压氙灯光源作为背光光源,通过i-Speed3高速摄像机拍摄A0~A3,B0~B3两组试验的电弧、熔滴图像,摄像机帧速度1 000帧/s,快门时间X20。每个试验取左极限(T=51 ms),左中(T=76 ms),坡口中心(T=101 ms),右中(T=126 ms),右极限(T=151 ms)5幅摆动位置处的图像。

表1 射流过渡下的焊接参数Table 1 Welding parameters for jet transition

表2 短路过渡下的焊接参数Table 2 Welding parameters for short circuit transfer

4.1 射流过渡试验

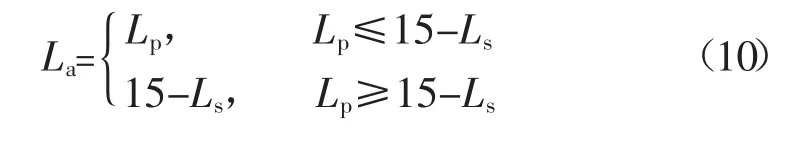

射流过渡试验中窄坡口内电弧摆动时的电弧熔滴图像如图3所示。电弧不摆动时,坡口内的熔滴过渡形式以射流过渡为主,熔滴以极快的速度沿着焊丝轴向脱落。由于熔池受坡口侧壁的约束和电弧力、熔滴的冲击,熔池表面起伏较大,使焊接过程伴有少量短路过渡。此时,熔滴直径约为1.4 mm。当短路过渡发生时,电弧发出耀眼的弧光,随后变暗,并伴有大量飞溅产生,不利于焊接的稳定性。

窄坡口内电弧摆动时的熔滴过渡过程如图3b~图3d所示。由于受到坡口侧壁的限制,电弧在摆动时弧长和电流发生周期性变化,进而影响熔滴过渡。随着焊丝在坡口内做周期性摆动,熔滴过渡形式和电弧形态也呈现周期性变化。当焊丝在坡口中间时,熔滴以射滴过渡和射流过渡为主,电弧呈现圆锥状;当摆动到两侧时,完全转换成射流过渡,焊丝端部被熔化成细长“铅笔尖”状,而且随着摆动宽度的增加,熔滴的过渡频率加快,熔滴更小,有时以细小的液柱形式快速过渡到熔池中。当摆宽为5 mm时,出现“焊丝回烧”现象,整个摆动过程以射流过渡为主;当摆动宽度增加时,受“焊丝回烧”现象的影响,坡口侧壁处电弧长度变短,电流增加,坡口中间出现射滴过渡;当摆宽增加到7 mm时,坡口侧壁出现大滴过渡和短路过渡,熔滴尺寸增大,直径可达1.8 mm,飞溅增加,焊接勉强保持稳定。

图3 射流过渡试验中窄坡口内电弧摆动时的电弧熔滴图像Fig.3 Arc droplet image of narrow groove jet transition test when arc swing

因此,在射流过渡模式下比较摆动和不摆动焊接过程中的熔滴过渡,相同焊接参数下,摆宽为5~7 mm(侧间距为-0.5~0.5 mm)时焊接稳定,但是当摆动宽度超过7 mm时,因电弧回烧现象,电弧更容易发生短路,熔滴尺寸增大,过渡频率随之降低。在管道坡口焊缝跟踪中,考虑到电流和电压信号噪声的影响,摆宽最好为5~6 mm,即最优侧间距为0~0.5 mm。

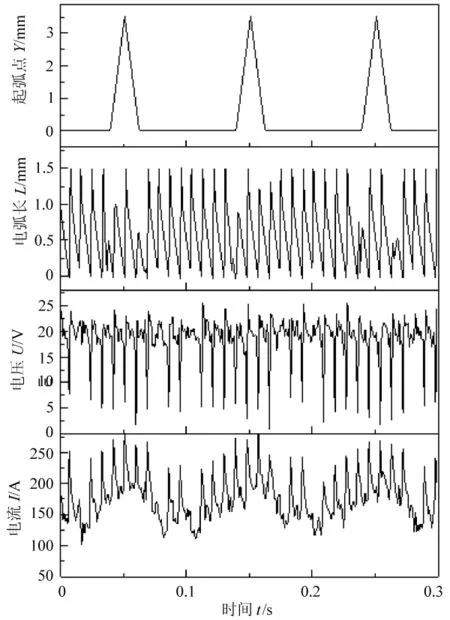

4.2 短路过渡试验

在短路过渡模式下,焊丝摆动过程中以短路过渡为主,电弧熔滴图像如图4所示。当摆宽为3 mm时,电弧在侧壁出现偏转迹象。随着摆宽的增加,短路过渡频率加快;当摆宽为4 mm时,侧壁处出现少量射流过渡和射滴过渡;当摆宽增加到5 mm时,飞溅严重,焊接不稳定。因此在短路过渡模式下,摆宽为3~4 mm(侧间距为0~0.5 mm)时可以得到稳定的焊接过程。

4.3 短路过渡下的仿真

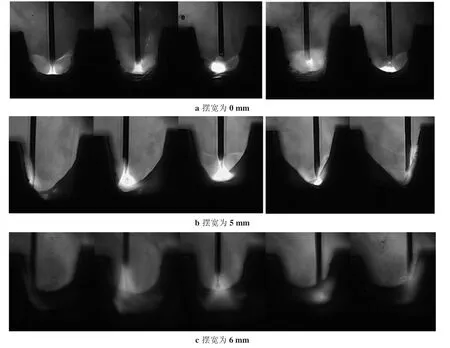

根据建立的弧长变化数学模型,利用Matlab/simulink建立窄间隙MAG焊摆动电弧长度的仿真模型。对坡口底部宽度5mm的管线坡口进行仿真,摆宽为3 mm,焊接参数和试验中的短路过渡下的参数一致,得到仿真信号如图5所示。

图4 短路过渡试验中窄坡口内电弧摆动时的电弧熔滴图像Fig.4 Arc droplet image of narrow groove short circuit test when arc swing

图5 仿真焊接信号Fig.5 Simulation welding signal

由图5可知,电弧长度、电压、电流值随着焊丝在坡口两侧之间的来回摆动呈周期性变化。当焊丝摆动到侧壁附近时,电弧长度呈减小—增加—减小的变化,随后恢复在坡口中心时的长度,这反映在图4b所示的电弧熔滴图像中。当焊丝向侧壁摆动时,因电弧的最小电压原理,电弧在焊丝和坡口侧壁之间燃烧,呈现出电弧偏转现象,弧长变短,在电弧自我调节机制下,焊丝熔化速度增加,电弧表现出向上爬的现象——“焊丝回烧”,因为焊丝和侧壁之间存在夹角,随着干伸长的减小,电弧长度随着焊丝距侧壁距离的增加而增加,而电弧长度的增加使焊丝熔化速度减小。当焊丝向坡口方向摆动时,因为焊丝熔化速度减小,电弧长度反而变短。随着焊丝继续向坡口中心摆动,电弧长度恢复到原来长度。

电弧长度在侧壁时长于在坡口中心时,在侧壁的熔滴过渡速率快于坡口中心处,电流峰值出现在坡口侧壁。这从理论上解释了图3、图4中的熔滴电弧现象。

5 结论

电弧随着焊丝在坡口两侧壁之间做周期性来回摆动,使电流发生周期性变化。电流的变化直接表现在熔滴的周期性变化。通过高速摄像和电流电压的同步采集系统分析窄间隙的电弧摆动对电弧形态和熔滴特性的影响,得到稳定熔滴过渡的合适摆宽参数,为坡口宽度的自适应跟踪打下基础。

(1)焊接过程中,射流过渡和短路过渡模式下都受坡口侧壁的影响,当摆宽增加到一定值时,都会出现“焊丝回烧”现象,所以电弧的摆动宽度应受到限制。射流过渡侧间距-0.5~0.5 mm、短路过渡侧间距0~0.5 mm时,可获得稳定的焊接。

(2)当焊丝摆动到侧壁时,电弧长度呈现出减小—增加—减小变化,随后恢复在坡口中心时的长度,在此过程中电流达到峰值,在侧壁时的熔滴过渡速率快于在坡口中心时的速率。摆动宽度越大,该现象越明显。

[1]Schwemmer D,Beattie B,Wahlen P.Advanced technologies for tandem SAW narrow groove applications[J].Weld J.,2011,90(11):32-37.

[2]赵博,范成磊,杨春利,等.窄间隙GMAW的研究进展[J].焊接,2008(2):11-15.

[3]郑森木,高洪明,周淋.带状电极窄间隙MAG焊[J].机械工程学报,2012,48(8):74-78.

[4]Wang J,Zhu J,Fu P,et al.A swing arc system for narrow gap GMA welding[J].ISIJ international,2012,52(1):110-114.

[5]罗雨,韩素新,焦向东,等.基于电弧传感的管道焊接高低跟踪技术[J].上海交通大学学报,2015,49(3):357-360.

[6]Kang Y H,Na S J.Characteristics of welding and arc signal in narrow groove gas metal arc welding using electromagnetic arc oscillation[J].Welding Journal New York,2003,82(5):93-S.

[7]刘明旭.磁场作用下短路电弧熔滴过渡的数值模拟[D].辽宁:沈阳工业大学,2015.

[8]王加友,国宏斌,杨峰.新型高速旋转电弧窄间隙MAG焊接[J].焊接学报,2005,26(10):65-67.

[9]Guo N,Lin S B,Zhang L,et al.Metal transfer characteristics of rotating arc narrow gap horizontal GMAW[J].Science and Technology of Welding&Joining,2009,14(8):760-764.

[10]Wanghui X,Chenglei F,Sanbao L,et al.Research on droplet transfer in oscillating arc narrow gap GMA welding[J].China Welding,2014,23(2):12-16

[11]Fan H G,Kovacevic R.Droplet formation,detachment,and impingement on the molten pool in gas metal arc welding[J].Metallurgical and materials transactions B,1999,30(4):791-801.

[12]Lan H,Zhang H J,Zhao D L,et al.Effects of Arc-Sidewall Distance on Arc Appearance in Narrow Gap MAG Welding[M].Robotic Welding,Intelligence and Automation.Springer International Publishing,2015:35-45.

[13]Choi J H,Lee J Y,Yoo C D.Simulation of dynamic behavior in a GMAW system[J].Welding Journal New York,2001,80(10):239-246.

[14]冯曰海,卢振洋,刘嘉,等.基于Matlab的短路过渡动态行为建模与仿真[J].北京工业大学学报,2006,32(1):1-5.