铝/钢多层多道耗材摩擦焊接头组织性能研究

2018-01-18,,,

,,,

(广东省焊接技术研究所(广东省中乌研究院),广东省现代焊接技术重点实验室,广东广州 510651)

0 前言

耗材摩擦焊(Friction Surfacing)原理为:高速旋转的耗材在一定压力下与基板接触,两材料由于摩擦产热达到塑性状态,当耗材与基板发生相对运动时耗材连续过渡到基板从而实现焊接[1-2]。耗材摩擦焊因其接头质量高、低耗绿色无污染等优点应用于实现异种难焊金属和制造具有特殊表面的材料中;相对于传统增材制造技术,耗材摩擦焊可以实现金属塑性状态下的增材制造,将会是增材制造领域的一个发展趋势[3]。

文献[4-6]表明,耗材摩擦焊单次焊接过程中仅能得到厚度约0.5~1.5 mm的堆焊层,大大限制其在工业中的应用。铝与钢的耗材摩擦焊单层焊接得到的厚度约为0.8 mm,实现铝钢多层多道焊接存在的主要问题为:在获得可靠的多层焊接接头的基础上需保证第一层堆焊层不被破坏。目前国内外鲜有关于多层多道耗材摩擦焊研究的文章,相关理论尚需进一步研究。

在此对铝/钢多层多道耗材摩擦焊进行研究,以获得堆焊层厚度大于6 mm、综合力学性能高的接头。选择2A12铝合金为耗材,以Q235低碳钢/2A12铝合金单层耗材摩擦焊接头为基板研究耗材摩擦焊,通过分析焊接成形、接头微观组织及力学性能,揭示耗材摩擦焊的工艺特性,为耗材摩擦焊的应用推广提供理论基础和技术指导。

1 试验方法

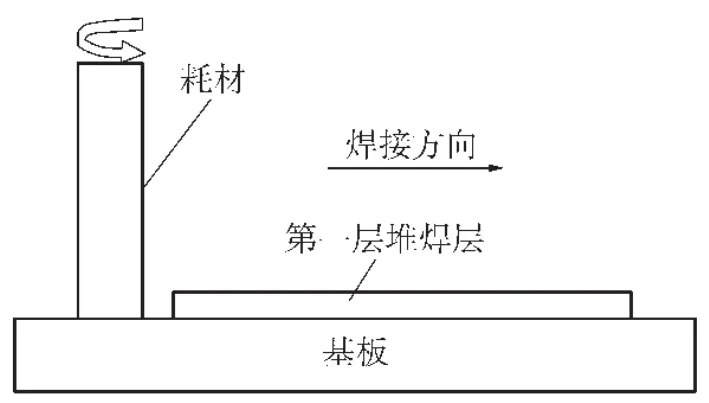

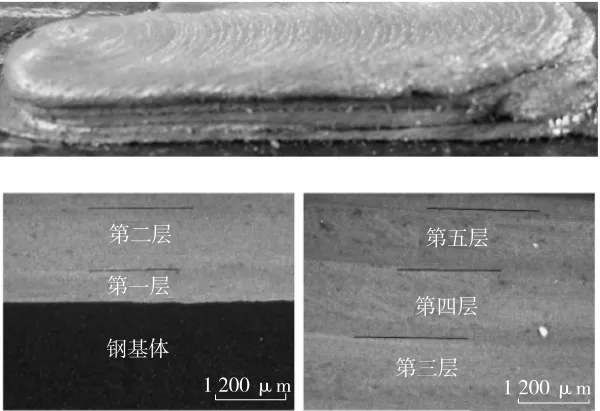

采用2A12-T4铝合金为耗材,直径φ25 mm,采用铝/钢单层耗材摩擦焊接头为基板,如图1所示;其中2A12铝合金为可热处理强化铝合金,组织由α(Al)固溶体、S 相(Al2CuMg)和 θ 相(CuAl2)组成,其中S相与θ相起主要强化作用;Q235组织为F(铁素体)和P(珠光体)。

图1 铝/钢单层耗材摩擦焊宏观形貌

焊接前首先铣平耗材端面,以保证焊接过程的稳定性,打磨工件并用丙酮擦拭去除表面油污;由于耗材摩擦焊在开始阶段需要进行摩擦预热,为了防止第一层堆焊层在预热阶段被破坏,起始位置选在距其25 mm处,焊接示意如图2所示,当耗材达到塑性状态后开始运动到第一层堆焊层上进行焊接。

图2 焊接示意

预热阶段焊接主轴转速1 000 r/min,焊接速度0 mm/min,焊接压力为1 MPa;焊接阶段主轴转速为1 000 r/min,焊接压力为3~5 MPa,焊接速度60~100 mm/min。焊后沿垂直焊接方向截取横截面,经打磨和抛光处理后,用混合酸溶液(2 ml HF+3 ml HCl+5 ml HNO3+190 ml H2O)腐蚀铝侧,用5%硝酸酒精溶液腐蚀钢侧,并用光学显微镜分析接头微观组织。采用显微硬度计沿厚度方向分别测试焊接层铝侧、钢侧及铝钢结合面的显微硬度。利用线切割将接头加工成L形剪切试样,每个工艺参数获得的接头选取3个剪切试样,在力学性能测试机上进行剪切试验,以3个剪切试样剪切强度的平均值作为剪切评价标准;并用SEM分析剪切断口。

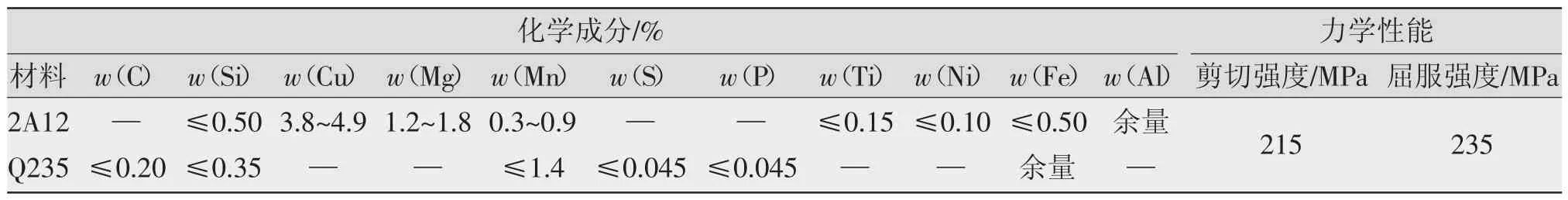

表1 2A12-T4铝合金及Q235化学成分及力学性能

2 试验结果及分析

2.1 焊缝成形

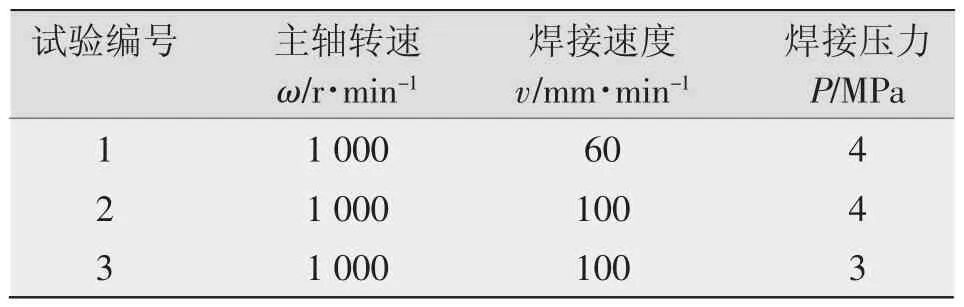

采用如表2所示的工艺参数进行铝钢多层多道耗材摩擦焊。

表2 工艺参数

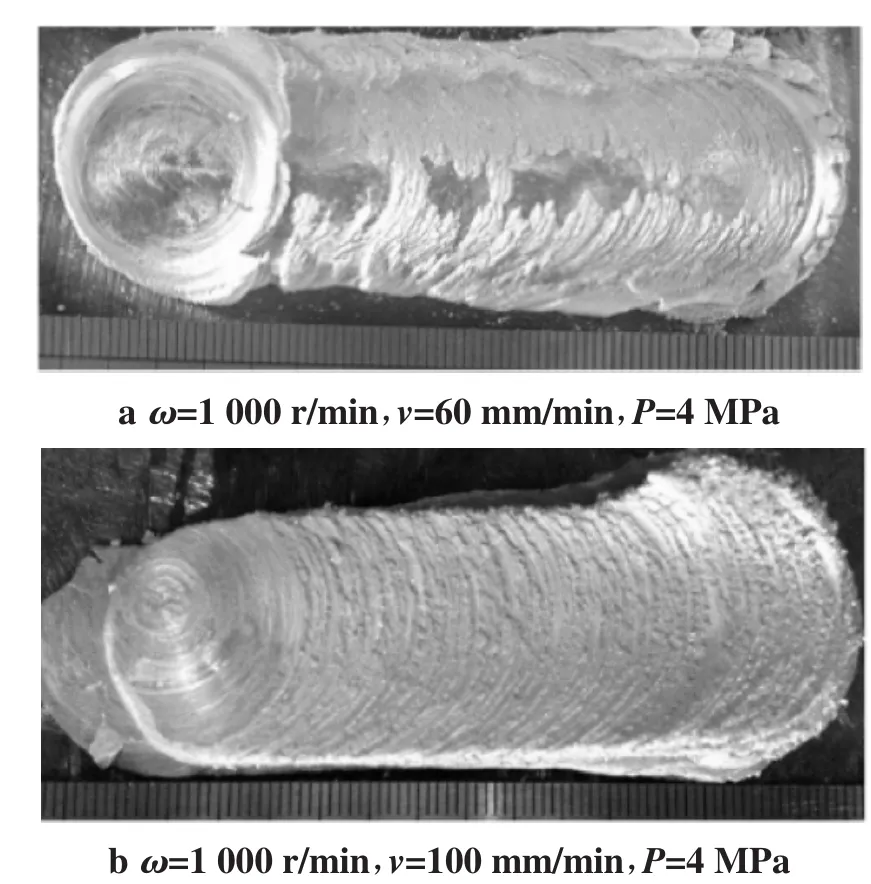

多层多道焊表面成形如图3所示。当主轴转速为1000r/min、焊接速度60mm/min、焊接压力4MPa时,过大的热输入使得第一层堆焊层金属达到完全塑性状态,在焊接压力下塑性态的金属随耗材一起转动,在离心力作用下堆积在原堆焊层的两侧,无法得到多层堆焊层,如图3a所示;当焊接速度提高到100 mm/min时,热输入适中,在保证第一层堆焊层完整性时实现焊接,得到表面无缺陷,接头完整的堆焊层,如图3b所示;当热输入进一步减小,由于热输入不足,耗材无法达到完全热塑性状态,在焊接压力下耗材与第一堆焊层产生刚性接触而被破坏。

在实验2的基础上,共进行了5次铝与钢的多层多道焊接。多层多道焊接头横截面微观形貌如图4所示,接头成形良好,无宏观缺陷;各层界面清晰,第一层堆焊层厚度为0.5 mm,比其进行多层堆焊前的厚度0.8 mm减少约0.3 mm,从第二层开始,其焊接厚度约为1 mm,相对于多层堆焊前的厚度1.2 mm也有所减小。

图3 多层多道焊表面成形

图4 接头横截面微观形貌

厚度的减少主要有两方面的原因:①堆焊层表面存在鱼鳞纹,在进行第二层及以后层的堆焊时未对前一层的鱼鳞纹进行打磨光滑,而是在前一层的基础上直接进行堆焊试验,焊接过程中这些鱼鳞纹随摩擦热变成塑性状态从而被耗材碾压平整,厚度减小。②焊接过程中产生的摩擦热使第一层堆焊层的表面金属达到热塑性状态,在焊接压力的作用下表面金属这一部分会与耗材产生的塑性层结合形成焊接接头,一部分会被挤出焊接接触面,从而使其厚度减小。

2.2 微观组织

多层多道焊接头中第一层及第四层的微观组织如图5所示,图5a中第二相颗粒(S相及θ相)的分布相对集中,粒子存在聚集现象;图5b中第二相颗粒分布均匀,其尺寸较图5a细小。

焊接过程中温度可达500℃,由于2A12铝合金导热系数大,后焊接过程会对先焊接的金属产生热处理作用,第一层金属在焊接热循环作用下S相和θ相产生团聚长大,而第四层金属由于受到热循环作用较少,其第二相颗粒分布均匀。

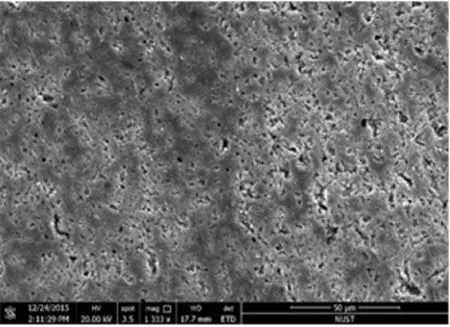

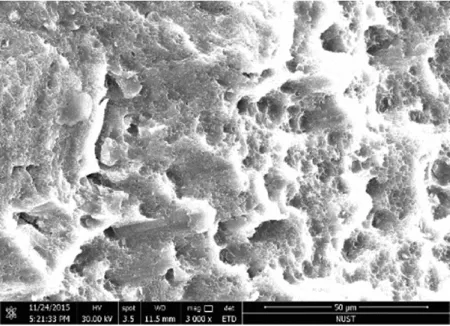

堆焊层横截面扫描电镜如图6所示。堆焊层中存在相互连通的“凹坑”,此“凹坑”是第二相颗粒在腐蚀后脱落留下的,“凹坑”相互连通的现象也说明S相(Al2CuMg)和 θ相(CuAl2)产生了析出及聚集长大。

图6 堆焊层横截面扫描电镜

2.4 力学性能

2.4.1 硬度分布

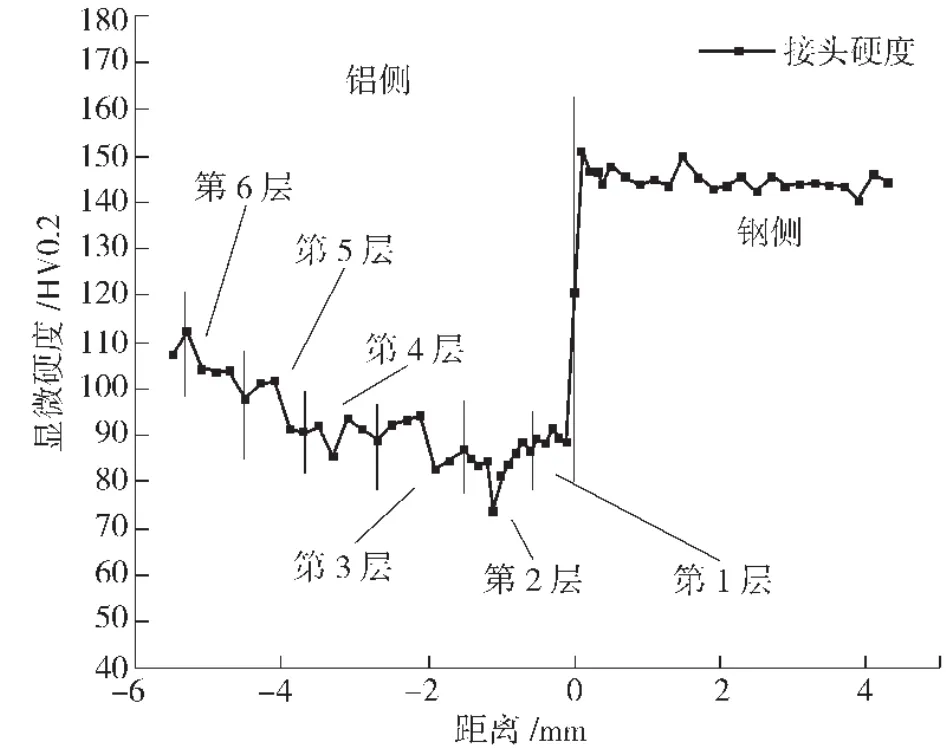

多层多道堆焊后接头硬度分布如图7所示,其整体趋势为后堆焊层的硬度高于先堆焊层。

图7 显微硬度分布

耗材摩擦焊是一种固相焊接方法,其得到的组织晶粒远小于母材,根据Hall-Petch关系:材料的强度随晶粒尺寸的减小而增加;而焊接时焊接热循环使得S相(Al2CuMg)和θ相(CuAl2)析出并聚集长大,从而使铝合金产生软化现象,因此接头的强度取决于两者之间的共同作用;通过对比发现后堆焊层的硬度高于先堆焊层,其主要原因为焊接过程中S相(Al2CuMg)和θ相(CuAl2)析出并聚集长大使铝合金软化作用强于晶粒细化强化作用,并且先堆焊层所受到的热循环影响次数越多,其软化作用越明显,因此从表面到界面硬度值呈现出由高到低的趋势。

2.4.2 剪切性能

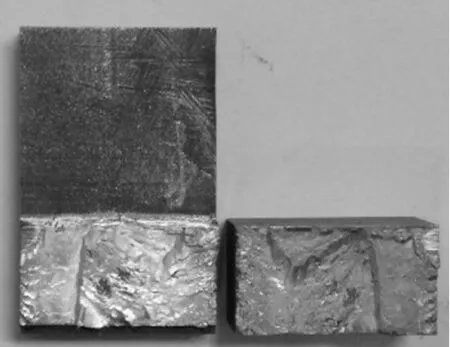

接头的剪切试样如图8所示。接头断裂在堆焊层铝侧,经测试其剪切强度为130.3 MPa,约为2A12铝合金母材的63%,说明焊接后铝合金强度降低,与上述分析一致。

图8 接头剪切试样

剪切断口形貌见图9,断口中存在大量韧窝,韧窝沿拉伸方向被拉长,其断裂形式为韧性断裂。

图9 断口形貌

3 结论

(1)采用耗材摩擦焊实现了2A12铝合金对Q235低碳钢的多层多道耗材摩擦焊,接头表面成形良好,各层之间结合完整,无内部缺陷。

(2)多层多道焊接过程中产生的热循环使堆焊层中组织第二相发生了聚集长大,且先堆焊层受到的影响大于后堆焊层,先堆焊层中第二相颗粒大于后堆焊层。

(3)堆焊层硬度趋势为随着焊接层数的增大而升高,焊接时第二相颗粒聚集长大使铝合金软化作用强于耗材摩擦焊晶粒细化作用使其强度升高。

(4)接头剪切强度为130.3 MPa,为2A12铝合金的63%,接头断裂于铝合金侧,其断裂方式为韧性断裂。

[1]姚君山,孟凡新,王国庆,等.耗材摩擦焊中的耗材过渡与成形机理研究[J].中国机械工程,2002,13(23):2052-2056.

[2]姚君山,杜岩峰.耗材摩擦焊敷工艺原理及试验研究[J].中国表面工程,2000(4):8-11.

[3]张彦华,姚君山.耗材摩擦焊技术及其应用前景[J].中国机械工程,2000,11(9):1010-1012.

[4]刘雪梅,姚君山,张彦华.摩擦堆焊工艺参数的优化选择[J].焊接学报,2004,25(6):99-102.

[5]Kumar B V,Reddy G M,Mohandas T.Identification of suitable process parameters for friction surfacing of mild steel with AA6063 aluminium alloy[J].The International Journal of Advanced Manufacturing Technology,2014,74(1-4):433-443.

[6]Stegmueller M J R,Schindele P,Grant R J.Inductive heating effects on friction surfacing of stainless steel onto an aluminium substrate[J].Journal of Materials Processing Technology,2015(216):430-439.