铸造Ti-Al-Mo-Zr钛合金电子束焊接接头组织与性能

2018-01-18

(中国船舶重工集团公司第七二五研究所,河南洛阳471039)

0 前言

真空电子束焊接能量密度高、焊缝熔深大、焊接环境纯净、焊缝质量好,具有其他焊接方法无法比拟的优势[1-2],在钛合金焊接中占有非常重要的地位。然而,目前关于铸造钛合金的电子束焊接接头的研究较少,主要集中在铸造ZTC4钛合金,其中张庆云等人[3]选用电子束焊接技术实现了大厚度钛合金ZTC4的可靠连接,并研究接头的组织和性能。陈新民等人[4]研究了薄板ZTC4和锻造TC4合金的电子束焊接问题,结果显示异种态TC4的电子束焊接接头综合性能良好,能够满足工程要求,但关于铸造Ti-Al-Mo-Zr钛合金的焊接研究尚未见报道。在此选用电子束焊接技术对14 mm厚铸造Ti-Al-Mo-Zr钛合金进行电子束焊接,研究铸造Ti-Al-Mo-Zr钛合金的接头组织与性能,为铸造钛合金电子束焊接技术在未来工程中的应用提供实验依据。

1 电子束焊接工艺试验

选用14mm厚钛合金Ti-Al-Mo-Zr铸态试板进行电子束焊接试验,试板通过铸造成形,尺寸14mm×150 mm×320 mm,经过热等静压工艺处理后,内部质量满足GB/T 5677-85 I级射线探伤要求。

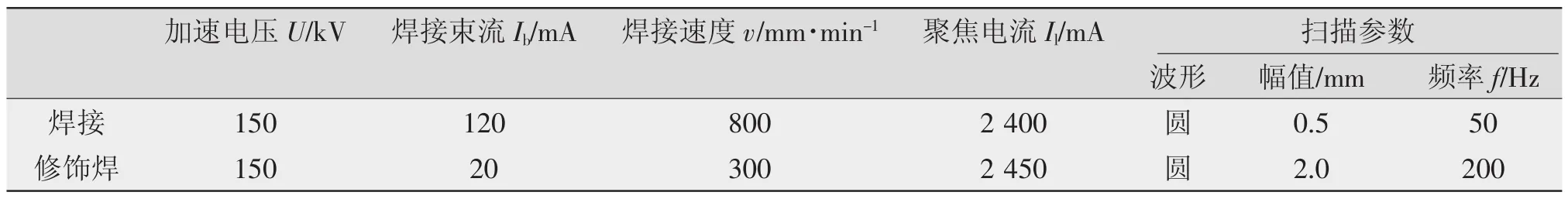

在中国船舶重工集团公司第七二五研究所的电子束焊机上进行试验,该设备加速电压150 kV,最大焊接束流400 mA,功率60 kW,真空室体积61 m3。采用电子束平焊方式,通过调节电子束焊接工艺有效保证接头背部成形,结合散焦修饰盖面后获得良好的正面成形,工艺参数如表1所示。焊后对焊接接头进行100%X射线检测,结果显示接头处无裂纹、气孔、未熔合等缺陷,符合NB/T 47013.2-2015《承压设备无损探伤检测第2部分:射线检测》的射线探伤Ⅰ级合格标准。

表1 电子束焊接工艺参数Table 1 Electron beam welding parameters

2 测试试验方法

取样焊接试件,接头进行磨光、抛光处理后选用浸蚀剂对接头焊缝横截面进行金相腐蚀,浸蚀剂为5 mL HF+12 mL HNO2+83 mL H2O,选用ZEISS Observer.Z1m金相显微镜对电子束焊接接头进行低倍和高倍组织观察;根据GB/T 4340.1—2009《金属材料维氏硬度试验第1部分:试验方法》标准,采用VMH-I04显微硬度计测试显微硬度,测量载荷100g,加载时间15 s,测试点间隔0.3 mm。力学性能检测分别按照《GB/T 2653-2008焊接接头拉伸试验方法》和《GB/T 2650-2008焊接接头冲击试验方法》进行焊接接头的拉伸和冲击试验,上述试验测试条件温度为 25℃。

3 实验结果和分析

3.1 焊接接头显微组织

Ti-Al-Mo-Zr钛合金电子束焊接接头截面形貌如图1所示,焊缝区为典型的粗大柱状晶组织,且受温度梯度的影响柱状晶呈现明显的取向性,焊缝宽度约为3 mm,热影响区宽度约为1 mm。在接头上部进行修饰焊,修饰焊道中焊缝组织晶粒更为粗大,晶粒取向也与温度梯度方向相关。

图1 电子束焊接Ti-Al-Mo-Zr接头低倍组织形貌(箭头所示为显微硬度测试位置)Fig.1 Microstructure of Ti-Al-Mo-Zr EBWjoint(The arrows represent the measurement positions and direction of the microhardness on the joint)

接头不同位置处金相组织如图2所示。图2a、2b分别为试件母材组织和热影响区组织,母材由层片状α组织、晶界α和晶间β组织组成,热影响区受到焊接热循环作用发生相变,由部分残余α组织和网状片层组织组成。图2c~图2f为接头不同位置处的焊缝组织,按照β相稳定系数对钛合金分类[5],Ti-Al-Mo-Zr合金Kβ约为0.19,β稳定元素含量相对较低,为近α钛合金。由于电子束焊接过程属于超常热作用过程,焊接速度高,冷却速快,焊接过程中焊缝组织转变受到冷却速度的影响,焊缝熔池在快速冷却过程中,液相首先会凝固形成β相,β相继续冷却过程中向α相组织转变,可以看到大量的小块状初生α相组织(见图2c),晶间有粗大的针状α相析出(见图2d),相互交叠生长后形成锯齿状α组织。此外,合金中含有β同晶元素钼,能够有效降低相变点,对β相稳定化效应最大[6],因此部分β相能够在快速冷却时保留至室温。

图2 接头不同位置处金相组织Fig.2 Microstructure of the weld joint at different positions

图2e、图2f为接头上部焊缝处金相组织,与接头中部处焊缝组织相似,主要由β组织基体和α组织组成,但上部焊缝中的α含量相对更多,主要原因是接头上部在电子束扫描修饰焊接过程中,原始组织发生重熔,与首次焊接时相比冷却速度较慢,在接头上部的焊缝处已有大量的粗大片层状α组织析出。

3.2 焊接接头显微硬度

上部焊缝处显微硬度均值为295 HV,热影响区均值为273HV,接头中部焊缝处显微硬度均值为290HV,热影响区均值260HV,母材处均值262HV,焊缝中心处硬度略高于母材。钛合金电子束焊接过程中的大梯度热效应容易导致焊接区域的组织和力学性能不均匀[7],但在该焊接工艺下得到的接头各区域显微硬度分布均匀,无明显弱化区域。

分别测量距接头上表面1 mm处和接头中心处(图1中箭头处)的显微硬度值。上、中两个位置处由焊缝中心至母材的显微硬度分布如图3所示,接头

3.3 接头力学性能及分析

分别测试电子束焊接接头和母材的力学性能,母材抗拉强度均值为745 MPa,电子束焊接接头抗拉强度均值为741 MPa,两者的抗拉强度相当,焊接接头试样断裂发生在远离焊缝的母材处,如图4所示,说明焊缝和热影响区强度高于母材,主要是由于焊缝和热影响区中生成较多的β相,能够有效强化接头强度,而母材为近α组织,室温强度相对较低[5],同时焊缝区和热影响区的显微硬度均略高于母材,因此焊缝区的α+β双相组织强度高于母材,断裂发生在母材。

图3 焊接接头不同位置处显微硬度分布Fig.3 Microhardness of the welding joint at different positions

图4 电子束焊接接头拉伸试验结果Fig.4 Tensile test photo of the weld joint by electron beam welding

焊缝和热影响区生成较多的β相提高了焊缝强度,但通常会降低其冲击韧性。焊接接头冲击试验结果如表2所示,接头的焊缝、热影响区区域冲击韧性分布均匀,冲击均值为74 J/cm2,试验结果均高于标准规定的53 J/cm2。在Wu Bing[10]等人的研究中,铸态TC4电子束焊接接头冲击值AKV为24 J/cm2,原因是合金成分不同,在铸态TC4电子束焊缝中主要形成马氏体组织,冲击韧性下降严重,而铸态Ti-Al-Mo-Zr钛合金电子束焊接接头中含有较多的粗大针状α相,能够有效改善合金的韧性[5]。电子束焊接铸态Ti-Al-Mo-Zr钛合金得到的焊接接头具有良好的冲击韧性。

表2 焊接接头冲击试验结果Table 2 Impact test results of the weld joint by elec-tron beam welding

4 结论

选用合适的电子束焊接工艺对14 mm厚铸造钛合金Ti-Al-Mo-Zr进行焊接,获得正反面成形良好,无气孔、裂纹、未熔合等缺陷的焊接接头,接头焊缝组织由粗大的α组织和β组织基体组成,热影响区为片层组织,且部分保留原始α组织。焊缝处显微硬度高于母材处,但接头整体显微硬度分布均匀,无明显强化区域。

电子束焊接铸造Ti-Al-Mo-Zr钛合金接头的焊缝处的抗拉强度高于母材,接头处冲击功均值为74 J/cm2,实验结果分布均匀,具有良好的冲击韧性。结果表明,在该工艺下获得的焊接接头综合力学性能良好,电子束焊接Ti-Al-Mo-Zr钛合金具有良好的适用性。

[1]巩水利,李怀学,锁红波,等.高能束流加工技术的应用与发展[J].航空制造技术,2009(14):34-39.

[2]曲伸.电子束焊接TC4整体叶盘结构的变形控制[J].航空制造技术,2009(23):91-97.

[3]张庆云,李晋炜,陆业航,等.ZTC4钛合金电子束焊接接头的组织及力学性能[J].理化检验:物理分册,2002,48(9):576-578.

[4]陈新民,耿雅辉,何迎春,等.异种状态TC4钛合金电子束焊接性能分析[J].宇航材料工艺,2016,46(2):39-43.

[5]赵永庆,陈永楠,张学敏,等.钛合金相变及热处理[M].长沙:中南大学出版社,2012:7-11,151.

[6]鲍利索娃,陈石卿(译).钛合金金相学[M].北京:国防工业出版社,1986:113-114.

[7]张建勋.金属焊接性能的不均匀性及其尺度效应研究[J].电焊机,2009,39(1):24.

[8]Wu Bing,Li Jinwei,Tang Zhenyun.Study on the Electron Beam Welding Process of ZTC4 Titanium Alloy[J].Rare Metal Materials and Engineering,2014,43(4):786-790.