某阀门盖不锈钢螺栓失效分析

2018-01-17倪红芳

李 玮 倪红芳

(上海市特种设备监督检验技术研究院) (上海利策科技股份有限公司)

0 背景介绍

某石化公司工艺管线发生火灾爆炸事故,事后针对事故中失效的阀门法兰连接螺栓进行了分析。事故现场调查发现:多条管线爆破断裂,管线中一个阀门的阀门盖迸出,事故阀门盖所有螺栓材料均为304不锈钢。该阀门公称直径为DN150,阀体与阀杆连接法兰的螺栓全部断裂,阀芯和阀杆迸出,阀门盖丢失,阀体与阀杆的连接螺栓规格为M27 mm×170 mm。该失效阀门如图1所示。

阀门盖从南向北斜向上飞出并撞击到平台后落下,与平台撞击时留下一个月牙形的穿透孔洞,这说明法兰连接螺栓不是同时断裂的,而是南侧的几根先断裂,管道内的超临界乙烯瞬时喷出后导致北侧的螺栓断裂,但这个过程应该是在瞬时完成的。现场找到的一些断裂螺栓基本属于脆性开裂,这对奥氏体不锈钢来讲是非正常断裂,需要对其断裂原因进行分析。

图1 失效的阀门

1 宏观形貌分析

该事故阀门其阀体与阀杆连接处的法兰螺栓共12根。阀杆飞出时,12根螺栓全部断裂,现场应该有24段半截螺栓,但仅找到14段。这些螺栓经过清洗后,呈现不同的光泽亮度,有的螺栓色泽很光亮,接近于新螺栓的光泽;有的螺栓比较暗淡,说明这些螺栓在事故现场被火焰灼烧过。部分清洗后的断裂螺栓如图2所示。

图2 部分清洗后的断裂螺栓形貌

2 化学成分分析

对失效的螺栓取样,进行化学成分分析,得到的结果如表1所示。表1中还列出了ASTM A320标准中与该螺栓材料 (304)相同的材料的标准化学成分来做对比。

表1 螺栓材料化学成分及其与标准对比

根据检测结果可知,螺栓材料的碳 (C)含量偏高,超过了ASTM标准中的要求,而铬 (Cr)含量低于标准要求。

3 力学性能测试

3.1 常温拉伸试验

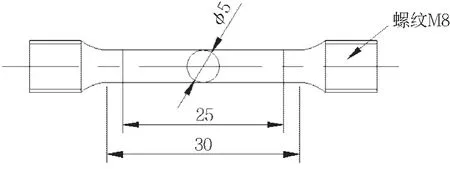

按照国标GB/T 2975—1998《钢及钢产品力学性能试样取样位置及试样制备》对失效螺栓进行取样。按照GB/T 228—2002《金属材料室温拉伸试验方法》对试样进行常温拉伸试验,试验温度为25~26℃。试样尺寸为Ø5 mm,标距为25 mm,平行段长度为30 mm,夹持端螺纹为M8,如图3所示。

图3 试样尺寸

试验采用美国Instron 8800拉伸试验机。2%应变前,加载速率为1 mm/min;2%应变后,加载速率为1.5 mm/min。螺栓的拉伸性能如表2所示,表2中同时还列出了ASTM A320标准中与该螺栓相同材料的标准拉伸性能来做对比。

表2 螺栓试样拉伸性能及其与标准对比

从拉伸试验结果可以看出,该304不锈钢的屈服强度达到500 MPa左右,抗拉强度达到800 MPa左右。螺栓强度如此高,这说明螺栓经过形变强化处理,即螺栓的加工形式为冷拔加工。

拉断后的螺栓试样如图4所示,均呈明显的伸长和颈缩现象,说明螺栓的塑性较好。

图4 常温拉伸断后试样实物图

3.2 硬度测试

按照GB/T 231.1—2009《金属材料 布氏硬度试验 第1部分:试验方法》对失效螺栓进行硬度检测,得到的螺栓硬度值如表3所示。表3中同时还列出了ASTM A320标准中与该螺栓相同材料的标准硬度值来做对比。从表3中数据可以看出,螺栓的硬度符合规定要求。

表3 螺栓硬度值及其与标准对比

4 金相分析

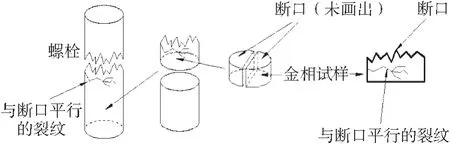

对失效螺栓按金相分析要求进行取样,取样位置如图5所示,沿轴向剖面观察试样的显微组织。

图5 金相分析取样位置

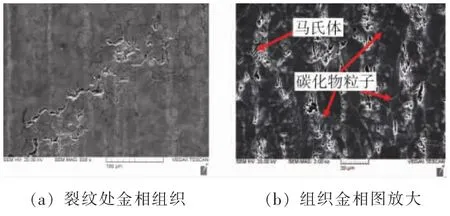

图6为螺栓金相组织图,其晶粒度等级为13级。其中图6(a)为失效螺栓在有裂纹处的金相组织,可以看出裂纹为沿晶开裂;由图6(b)可以看出在晶界处有碳化物析出。

图6 螺栓剖面金相组织

从金相上可以看出,该螺栓为拔制加工,沿拔制方向显微组织被拉长;另外,还有针状及板条状马氏体,这也是冷拔过程形成的。晶界上分布大量碳化物。除主裂纹外,还有很多微裂纹,这些微裂纹也是沿晶开裂的,裂纹尖端有些分叉。

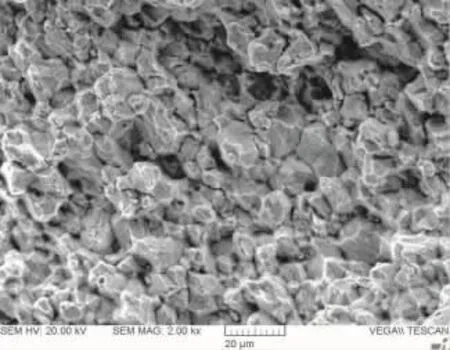

对失效螺栓的断口进行能谱扫描分析 (EDS),检测其中Cl元素的含量,结果如表4所示。

表4 螺栓断口元素含量(%)

从螺栓的金相图中可以看到,在晶界处有许多碳化物析出。为了确认晶界处析出碳化物的真实性,对图2中13号螺栓断口晶界处析出的碳化物做了EDS分析,分析结果如表5所示,析出物粒子中主要成分是Cr元素,即粒子是Cr的碳化物。

5 断口扫描电镜分析

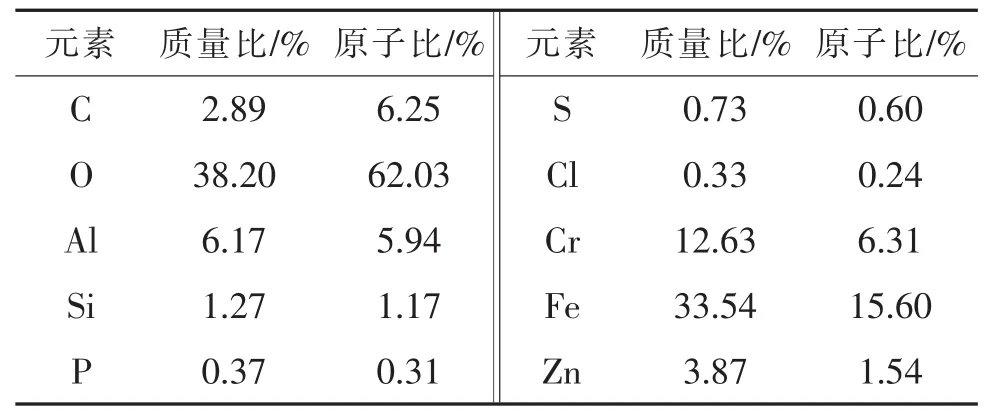

图7为图2中13号螺栓原始断口形貌图,由图7可见断口具有明显的岩石状沿晶断裂的特征。

对13号螺栓断口进行了EDS扫描,检测其中Cl元素的含量,结果如表6所示。

表5 螺栓断口表面析出碳化物EDS分析

图7 螺栓原始断口形貌

表6 螺栓断口Cl含量EDS分析

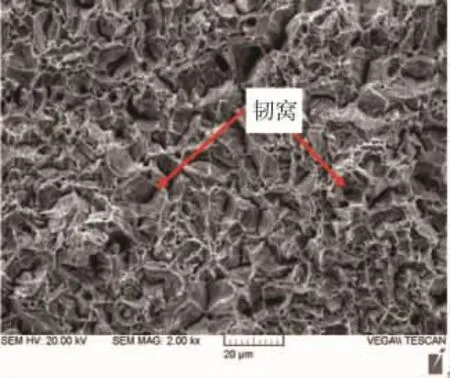

图8为常温拉伸试样的断口形貌图,断口有明显的韧窝,属于韧性断裂。

图8 常温拉伸试样断口形貌

6 晶间腐蚀试验

沿螺栓剖面取样进行晶间腐蚀试验,试验严格按照GB/T 4334—2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》中的方法E(不锈钢硫酸-硫酸铜腐蚀试验方法)进行,试验结果如图 9所示。结果表明,该螺栓材料具有明显的晶间腐蚀倾向。

图9 晶间腐蚀试验结果

7 分析与讨论

本案例中螺栓的断裂为典型的晶间应力腐蚀开裂,且为脆性开裂特征。开裂的组织原因为材料固溶处理不当,奥氏体晶界上析出大量的碳化物,导致晶界附近贫铬;开裂的环境因素是沿海大气环境中具有氯离子、氧等腐蚀介质;螺栓受到较大的拉应力和扭矩是导致螺栓应力腐蚀开裂的力学因素。

应力腐蚀开裂是一种力学-环境破坏过程。材料在持久的拉伸应力和腐蚀介质共同作用下发生的脆性开裂破坏现象称为应力腐蚀开裂 (stress corrosion cracking,SCC)。应力腐蚀是电化学腐蚀和机械应力破坏互相促进裂纹生成和扩展的过程。应力腐蚀开裂产生失效的时间比应力和腐蚀单独作用或者二者简单叠加所需要的时间短。

敏感的合金、特定的介质和一定的静拉应力是发生应力腐蚀的三个必要条件。对于一定的材料,其应力腐蚀只在特定的介质中发生。这种材料与敏感介质的组合关系,称为应力腐蚀体系。

本案例中螺栓发生应力腐蚀开裂的条件都具备: (1)螺栓预紧时受力过大,造成螺栓在内压作用下承受很高的拉应力和扭转应力; (2)304奥氏体不锈钢和沿海大气的Cl-环境。一般来讲,沿海大气中的Cl离子浓度不足以造成304不锈钢的应力腐蚀开裂,但是本案例中的螺栓碳含量偏高,又未做固溶处理,造成了晶界大量碳化物析出,导致晶界贫Cr的情况发生,使材料的晶间腐蚀敏感性大大提高,在拉应力作用下就产生了沿晶的应力腐蚀开裂。

8 结论

本案例中对断裂的法兰连接螺栓进行了失效分析。通过测试和试验表明,该螺栓碳含量超过了标准规定值,同时该螺栓未经过固溶处理 (或固溶处理不完善),导致了晶界大量碳化物析出,在沿海大气环境中的Cl离子作用下产生了沿晶的应力腐蚀开裂。

应力腐蚀开裂是一种力学-环境破坏过程。开裂的环境因素是沿海大气环境中的Cl离子、氧等腐蚀介质的存在;法兰连接螺栓过大的拉应力则是诱发本次螺栓应力腐蚀开裂的力学因素。应力腐蚀开裂是个缓慢的过程,在阀门盖飞出前大部分的螺栓已经断裂,最后未断裂部分不足以承担阀门的内压时便产生了瞬间断裂。

此外,法兰连接螺栓的预紧力过大与法兰接头密封失效也有着密切的关联。