提高再生盐回收率的实践应用

2018-01-17张玮李霞

■ 张玮 李霞

1 前言

吉兰泰盐湖有盐面积37.19km2,经过五十余年的开采,由于受气候持续干旱、开采规模不断扩大等因素的影响,湖区脆弱的地质环境不断恶化,盐湖石盐储量逐渐减少,石盐品位逐年降低,产生了一系列制约盐湖资源可持续利用的地质环境问题。合理的利用资源和保护盐湖资源的重要性和紧迫性,也提到了从未有过的高度。

盐湖再生盐资源的开采主要集中在规格为1000m×80m的69条结晶池,优质再生盐结晶期一般5-8年。一方面为了满足市场供需,每年需开采8-13条结晶池,再生盐结晶年限足的采池数量不能满足生产计划时,被迫将结晶期不足的采池安排生产,周而复始,使得再生盐结晶粒度小,成品回收率降低导致产能逐年下降;另一方面随干旱气候的不断加剧,盐湖晶间卤水水位由60年代初期0.1-0.2m的湖表卤水演化到目前水位埋深2.26m,盐湖快速衰竭向干盐滩演变,结晶池水位不足,再生盐结晶空间缩小,较多结晶池内由于水位下降,结晶盐层已高于水面,由于颗粒无法再继续生长,导致结晶粒度小,品位差。

再生盐结晶期短,硬度低,在管道输送和筛分甩收过程中损耗较大,回收率较低。经实际生产测算采盐分厂损耗粉盐量为14%左右,在资源状况不佳的情况下,成品盐资源未能得到充分回收及利用,因此提高再生盐综合利用效益,提高粉盐回收、利用率可进一步提高企业的综合经济效益。

2 工艺流程及生产现状

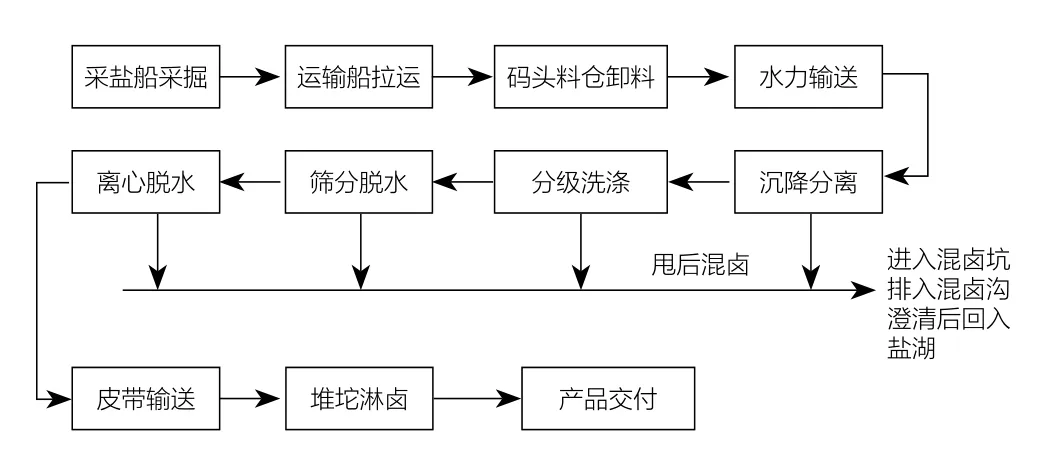

2.1 采盐分厂船采再生盐工艺流程如下图

图1 船采盐工艺流程图

2.2 粉盐流失现状

再生盐结晶期短,颗粒细碎,在输送过程中由于管道和泵的摩擦容易破裂,形成大量粉盐,对回卤系统带来较大压力,出现回卤沟堵塞,回水不畅,造成生产中断和现场作业环境混乱;同时由于粉盐的大量流失,排放至粉盐堆造成浪费,吨盐成本升高,且由于粉盐堆与回卤沟相邻且地势较高,需定期对粉盐堆进行推摊维护,否则会导致粉盐窜入回卤沟,造成回卤堵塞。

码头输盐泵将再生盐输送至筛房,经螺旋分级机进行洗涤脱水,由于再生盐粒度较小,一部分粉盐在搅洗过程中沉降速度较慢,随分级机溢流液流失(直径小于0.2mm的小颗粒盐);原有工艺输盐泵与分级机处理能力不匹配,输盐泵输送能力(220m3/h)大于分级机处理能力(138m3/h),输送加剧了分级机尾部溢流。再生盐经振动筛筛分和离心机脱水时受筛网孔径限制粉盐随筛下液流失。

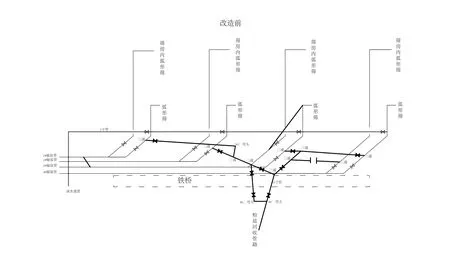

图2 粉盐回收工艺改造前图

2.3 原有粉盐回收工艺的缺陷

为减少粉盐流失现象,2009年分厂利用筛房现有设备对粉盐进行回收,将分级机尾部溢流液和振动筛筛下液收集到回卤坑内,由一台渣浆泵将坑内的粉盐二次输送至分级机、振动筛。但是这套工艺回收能力有限,根据测算8台分级机尾部溢流总量在340m3/h左右,溢流液中平均固液比为25%,经测算,8台分级机每小时流失的粉盐量为90吨左右,其中回卤泵(能力220m3/h)能回收其中的73.5T,约有近20T粉盐流失。当粉盐量较大时物料易从分级机尾部翻出回入回卤坑,在系统中不断循环,直至颗粒细碎至无法回收,从回卤沟流失。

2013年分厂为了减少粉盐流失在码头输盐泵出口安装插板限制输盐泵的流量(输盐泵出口为200mm,插板直径有150mm、100mm)与螺旋分级机能力匹配,以减少溢流,由于插板限量,码头卸料时间增加,为保证生产效率只能将4台输盐泵全部开启,不仅增加了电耗,生产效率也大幅降低。

原粉盐回收管路为φ159×10无缝管,管路属零时架设,布局杂乱,弯头和三通较多,管道阻力大,加速了管件的磨损速度,10mm厚的三通在外壁补焊10mm厚的钢板只能使用1个星期左右。(一个三通或弯头至多只能使用1周左右时间)维修频率增加。改造前流程图如图2。

3 工艺创新点

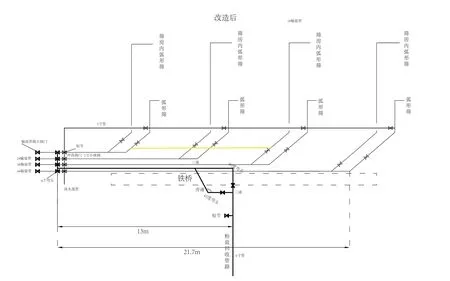

2014年分厂为了提高生产效率和提高船采再生盐回收率杜绝粉盐流失,对粉盐回收系统进行工艺改造,将输盐管路在筛房分级机处增加阀门组,分别对1#、2#、3#和2#、3#、4#输盐管路进行串联(如图3改造后),将输盐泵输送的物料进行分流;粉盐回收管路原来只联通至2#分级机,改造后分别联通至1#、2#、3#分级机上,对粉盐进行可分流。如:码头开1、2#输盐泵可将1#输盐泵的物料分流至1#和3#分级机上,将2#输盐泵的物料分流至3#和4#分级机上,这样3台分级机的处理能力刚好能满足2台输盐泵的输送量,粉盐回收单独上2#分级机,如果粉盐量大也可分流一部分至1#或3#分级机上。这样不仅减少了粉盐的流失,通过分流码头只需开2台输盐泵无需插板就能满足生产,对输盐泵电耗的降低起到促进作用。

粉盐管路改造时将φ159×10的无缝管改为φ219×10的无缝管,将管路走向进行科学布局,将原来的8个三通减少到3个,降低管路内的阻力。减少了管路及管件的磨损速度,降低了员工的劳动强度。

图3 粉盐回收工艺改造后图

4 经济效益和社会效益:

粉盐回收工艺改造完成基本杜绝了粉盐流失的问题。再生盐回收率由以前的28/船增加到32吨/船,按照2015年再生盐年产20万吨计算,粉盐回收系统每年能回收粉盐2.8万吨,2015年船采盐成本87元/吨,每年可实现利润2436000元。

原生产工艺要求码头开启4台输盐泵才能满足生产需要,改造完成后对原有工艺进行优化调整,现码头只需开启2台输盐泵就可满足生产需要。每月可节省电耗147840KW,每月可节约电费76876.8元。

粉盐回收工艺改造利用现有的设备进行优化改造,为公司节省了资金投入,节约了开支。

由于粉盐量减少,缓解了回卤沟及泵坑的压力,挖掘机的使用时间由每天4小时,下降为一个月清理一次,不仅提高了生产效率,减少了清淤成本,且对再生盐的回收率的提高起到了积极促进的作用。粉盐堆由原来定时、定点、固定一台推土机进行推摊,到现在的再无跑盐现象发生,无需巡检,可以说这也是长期以来取得的最显著的效果。

粉盐回收系统改造完成后减轻了维修人员的劳动强度,提高了生产效率,改善了现场环境,也为企业再生盐综合利用率打下了坚实的基础。

5 结论

针对输盐系统与分级机的处理能力不匹配的现象对原输盐工艺进行了优化,增加阀门组,将输盐主管联通,对粉盐回收管路分流,改变原有的开四台输盐泵并在出口加装小口径插板限量的方法,实现了“双线生产,分流减耗”的良好局面,通过持续对工艺进行优化改进,使产品回收率比上年有大幅提高,粉盐堆常年跑盐现象得到了有效的控制,各项消耗均有所下降,提高了成品盐的回收率,船采盐电耗在2014年的基础上吨盐降低了0.02个百分点,实现了9.63度/吨的目标,达到了历史上最好水平,也为企业的降本增效,做出了应有的贡献。