超(超)临界疏水阀开阀水锤及管道振动

2018-01-04李树勋孟令旗徐晓刚娄燕鹏

李树勋, 孟令旗, 徐晓刚, 娄燕鹏

(1.兰州理工大学石油化工学院 兰州,730050) (2. 机械工业泵及特殊阀门工程研究中心 兰州,730050)

超(超)临界疏水阀开阀水锤及管道振动

李树勋1,2, 孟令旗1,2, 徐晓刚1,2, 娄燕鹏1,2

(1.兰州理工大学石油化工学院 兰州,730050) (2. 机械工业泵及特殊阀门工程研究中心 兰州,730050)

针对超(超)临界疏水阀开阀水锤及阀后管道振动问题,运用充液管道振动分析的流固耦合理论及特征线法,建立开阀水锤及管道振动的数学模型,求解得到疏水阀在不同流量特性及不同套筒层数下阀开启时水锤压力、流体流速、管道轴向内力和管道振速的时域曲线。研究结果表明:水锤压力取决于流体的流速与压力相互作用,管道内力受水锤压力影响较大,局部受管道振速影响;额定流量恒定时,线性流量特性下水锤峰值压力明显小于快开特性,流速大于等百分比特性,超(超)临界疏水阀宜选用线性流量特性;随着套筒层数增加,水锤压力峰值和管道轴向内力峰值减小,但开阀初始阶段流速波动和管道振动增加。

疏水阀; 特征线法; 水锤; 开启过程; 管道振动

引 言

超(超)临界疏水阀常用在超(超)临界火电机组的主蒸汽管道、再热管道、冷再及抽汽回热等蒸汽管路处的疏水调节。该类阀门工作时阀前最高压力可达30 MPa,最高工作温度可达610℃,而阀后连接的凝结水回收系统压力较低。在如此高压降下,阀门开启时极易诱发阀后管道振动,严重影响系统运行的稳定性,甚至造成事故[1-2]。因此,优化超(超)临界疏水阀内部结构,研究其相关特性,从而降低开阀水锤压力,抑制阀后管道振动,具有重要工程意义。

目前在研究水锤的液流管系时,考虑耦合效应的振动特性研究已受到了广泛重视,其方法包括特征线法、行波法、有限体积法及传递矩阵法等。特征线法计算管系振动响应具有稳定性好、边界条件易设定等优点,其应用广泛且得到了实验验证[3-4]。对于充液管道振动问题的优化控制研究,文献[5-6]基于贝叶斯网格建模技术,采用多目标优化模型得到关阀规律曲线图,结果表明优化后的关阀曲线可显著减小水击现象。曹慧哲等[7]基于行波法对线性水击波动问题进行解析研究,得到了阀门关闭过程管道内水击压强的精确解析解。以上研究主要集中于阀门关阀过程流体压力突变产生的水击振动及优化理论,未涉及高温高压工况下疏水阀开启过程产生的水锤压力及流体压力突变诱发的流体激振,也未研究阀内件结构参数对管道水击振动的影响。

为此,充分考虑系统工况,依据“疏水阀-管道-冷凝罐”模型,基于液-固间的泊松耦合与连接耦合作用,考虑疏水阀开启过程这一动态边界条件,建立阀开启过程的水锤及管道振动非线性数学模型。基于特征线法及有限差分法得到差分方程,利用Matlab编程进行数值求解,得出超(超)临界疏水阀不同流量特性和不同节流套筒级数对水锤压力及管道振速的瞬变响应,分析其时域曲线,从疏水阀角度出发寻找降低水锤压力及管道振动的途径。

1 数值计算流程

针对研究的重点,对模型作如下假设:a. 相对于流体介质声波及管壁纵波,在特征线方程中忽略流体平均流速;b.介质为理想、无黏流体;c.仅研究流体扰动沿管道轴向的变化;d.研究单相流;e.管道系统密闭性能良好,阀开启前管道中充满水。

1.1 流固耦合理论计算模型

通过流体和固体在边界上的接触相容条件实现两种介质的运动耦合效应,液-管流固耦合轴向振动方程模型[8-9]如下

(1)

其中:Ui=[U1U2U3U4]T=[PVF*U*]T;

K*与不考虑管道弹性时流体的体积弹性模量K之间存在下列关系

(2)

其中:r和h分别为管道的内半径和壁厚。

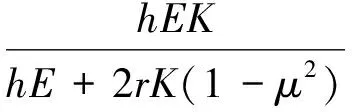

1.2 特征线解法及差分方程

基于1阶拟线性偏微分方程组的特征线法,将式(1)转化为如下特征方程

Δ=|B-λA|=0

(3)

其中:λ为特征线的斜率。

忽略流体的平均流速和2阶微小量[11],得到两族特征方向的相容方程为

(4)

(5)

其特征线示意图如图1所示,其中:Δx为管道采样间距,即空间步长;Δt为时间采样间隔,即时间步长。为减小计算量和数值耗散[12],以管道纵波波速进行网格划分,即时间步长Δt=Δx/cp,其中:i为管道采样节点;1代表管道始端;N代表管道末端。

图1 两族特征线示意图Fig.1 Two sets of characteristic lines

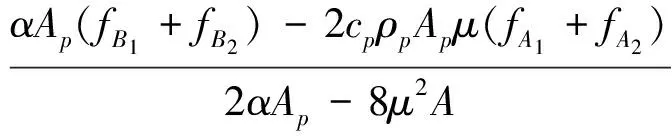

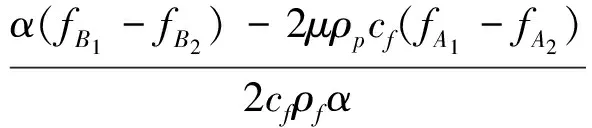

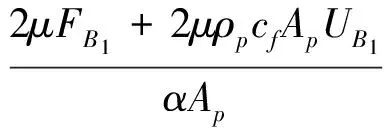

基于有限差分法将两族相容方程分别沿各自的特征方向以差分形式表示,可得4个差分形式的线性方程,求解此方程组可得P(x,t),V(x,t),F*(x,t)和U*(x,t)为

(6)

(7)

F*(x,t)=

(8)

(9)

其中

(10)

(11)

(12)

(13)

1.3 模型初始条件及边界条件

对于超(超)临界开阀水锤及管道振动问题,假设管道两端固定,开阀前管内充满流体,由于采样时间较短,将储罐内流体压力和凝结水回收装置内流体压力视为不变。根据以上条件,编写方程组初始条件为

(14)

其中:P0为凝结水回收装置内流体压力。

疏水阀开启时,依据流体通过阀门孔口的流量与阀前后压差关系,可得管道始端流速。结合以上条件,编写方程组边界条件如下。

管道始端

(15)

管道末端

(16)

其中:CD为流量系数;AG为阀芯开启流通面积;d为阀口内径。

2 计算结果与分析

根据超(超)临界主蒸汽管路实际工况,以图2所示的DN65多级套筒调节阀为研究对象,研究其开启过程的水锤压力和管道振动。

1-填料压盖;2-填料;3-阀杆;4-阀盖;5-阀芯;6-1级节流套筒;7-2级节流套筒;8-3级节流套筒;9-阀体图2 多级套筒疏水调节阀Fig.2 Multiple sleeve hydrophobic valve

具体参数如下:阀前压力P0=25 MPa,阀后压力PN=6 MPa,温度为270℃,密度ρf=780 kg/m3,体积模量K=1.96×109Pa。为研究管道轴向振动,将管道长度取值大于实际工况,从而弱化管道径向尺寸[13](即壁厚),其余参数均按实际工况取值,具体如下:管道总长Lp=10 m;采样间距Δx=1 m;采样节点数为11;弹性模量E=2.1×1011Pa;密度ρp=7 900 kg/m3;泊松比μ=0.3;内径d=68 mm;厚度h=3 mm。利用式(4,5),求得管道中的管壁纵波波速和水锤波波速:cp=5 172.2 m/s,cf=1481.8 m/s。依据式(6)~式(9)及式(10)~式(13),利用Matlab编程并进行循环迭代运算。

2.1 各变量间相互影响及分析

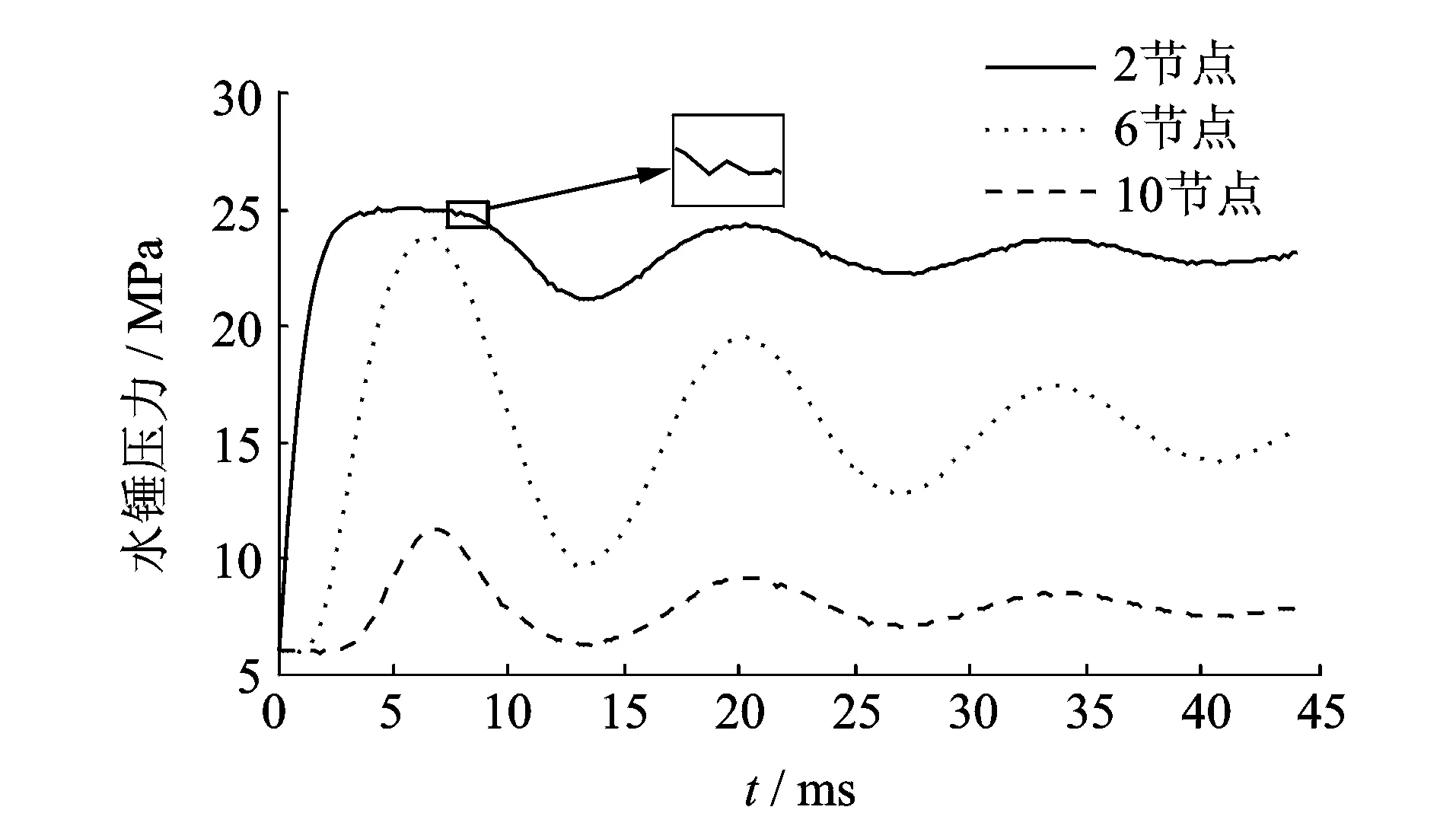

为使流体压力P、流体速度V、管道轴向内力F*及管道轴向振动速度U*等变量相互影响效果更加明显,在其他参数不变情况下,不考虑疏水阀的节流作用,即管道始端(1节点)流体压力恒等于阀前压力。图3,4分别为此条件下的2,6,10节点处水锤压力、管道轴向内力的时域曲线,其中2和10节点分别为距管道始、末端最近的节点,6节点为中间节点。

图3 不考虑阀节流作用的水锤压力Fig.3 Water hammer pressure without consideration of the valve throttling effect

图4 不考虑阀节流作用的管道轴向内力Fig.4 Pipeline axial force without consideration of the valve throttling effect

由图3可知,从零时刻起,水锤正压波从管道始端(1节点)向下游传播,在0.006 38 s时刻水锤波传至管道末端(11节点),所有节点达到压力峰值,此时水锤波反射成负压波,并向上游传播,在0.019 9 s时刻达到管道始端。由于1节点压力保持不变,水锤波不存在向下游传播的负压波和向上游传递的正压波。此时,水锤波的周期ΔT为0.0135 s,即ΔT=2Lm/cf。由于受管道振动的影响,水锤波局部产生微小的波动(如图中放大部分),但其总体趋势仍取决于流体流速与水锤压力的相互作用。由图4可知,管道轴向内力由于受水锤压力影响较大,其时域变化总体趋势与水锤压力一致,但由于受到管道振动的影响,管道轴向内力局部有较大的波动,其局部内力波动频率约为水锤压力波频率的3.5倍,与管壁纵波波速和水锤波波速的比值(cp/cf)一致。

2.2 疏水阀流量特性对管道水击振动的影响

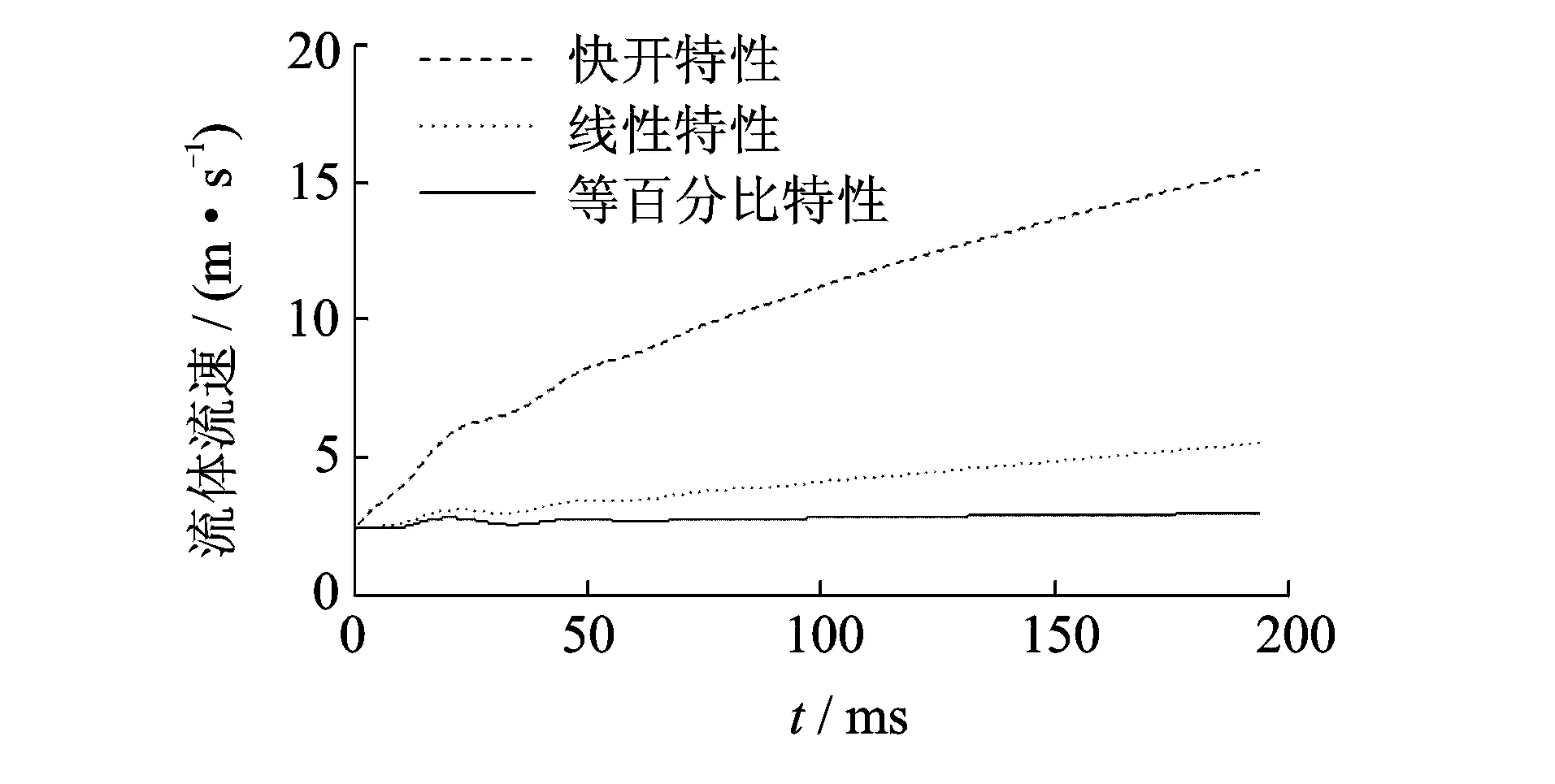

超(超)临界疏水阀作为连续调节的调节型阀门,其阀芯形状或节流套筒开孔形式不同,则流量特性不同。常用的套筒式调节阀固有流量特性有3种(快开、直线、等百分比),分别将流量特性方程分别代入边界条件式(15)中进行数值计算,可得到3种流量特性下不同节点处水锤压力和管道轴向内力时域曲线。由于阀门开启时最大水锤压力和最大管道轴向内力均在阀-管连接处(1节点),以1节点为研究对象,分析3种流量特性对水锤压力、管道轴向内力、流体流速及管道轴向振速的影响。为使不同的流量特性具有可比性,3种流量特性下全开时的流量系数保持一致为 49.2,保持其他参数不变,得到1节点处3种流量特性下水锤压力、管道轴向内力、流体振速及管道振速的时域曲线,如图5~图8所示。

图5 不同流量特性下水锤压力Fig.5 Water hammer pressure at different flow characteristic

图6 不同流量特性下管道内力Fig.6 Pipeline axial force at different flow characteristic

图7 不同流量特性下流体流速Fig.7 Fluid flow velocity at different flow characteristic

图8 不同流量特性下管道轴向振速Fig.8 Pipeline vibration velocity at different flow characteristic

由图5,6可知,疏水阀分别以3种流量特性打开时,其水锤压力峰值和管道轴向内力峰值均随时间推移逐渐减小,最后趋于同一数值。不同流量特性下,水锤压力和管道内力达到峰值的时刻不同,但周期相同,其中线性和等百分比流量特性下水锤压力和管道轴向内力相差不大,其峰值明显低于快开特性下峰值。由图7可知,流体流速均随时间推移而增加,相同时刻快开特性的流速最大,其次为线性特性,在疏水阀刚打开阶段流体流速波 动明显,随后波动逐渐减弱。由图8可知,3种流量特性下管道振速出现周期性的峰值,由于受流体流速波动的影响较大,振速峰值随时间推移逐渐减小,其中线性和等比流量特性下,管道振速幅值相差不大,均低于快开特性下振速幅值。考虑快开特性下水锤压力、管道轴向内力以及振速的峰值较大,不利于管道振动抑制,且线性特性和等百分比特性下水锤压力和管道轴向内力相差不大,为使凝结水快速排除,超(超)临界疏水阀的流量特性宜选用线性特性。

2.3 疏水阀套筒级数对管道水击振动的影响

以线性流量特性为例分析不同的套筒级数对管道水击振动的影响。超(超)临界疏水阀前后压差过高,易导致压力突变,产生振动、噪声等问题。多级套筒可将一次高压降分解为多次低压降,有效降低疏水阀出口压力。根据多级降压原理,每一级压降按几何级数递减,其数学表达式为

Δp=Δp1+Δp1/2+…+Δp1/2n-1

(17)

其中:Δp为总压降;Δp1/2i-1为第i级压降;n为理论降压级数。

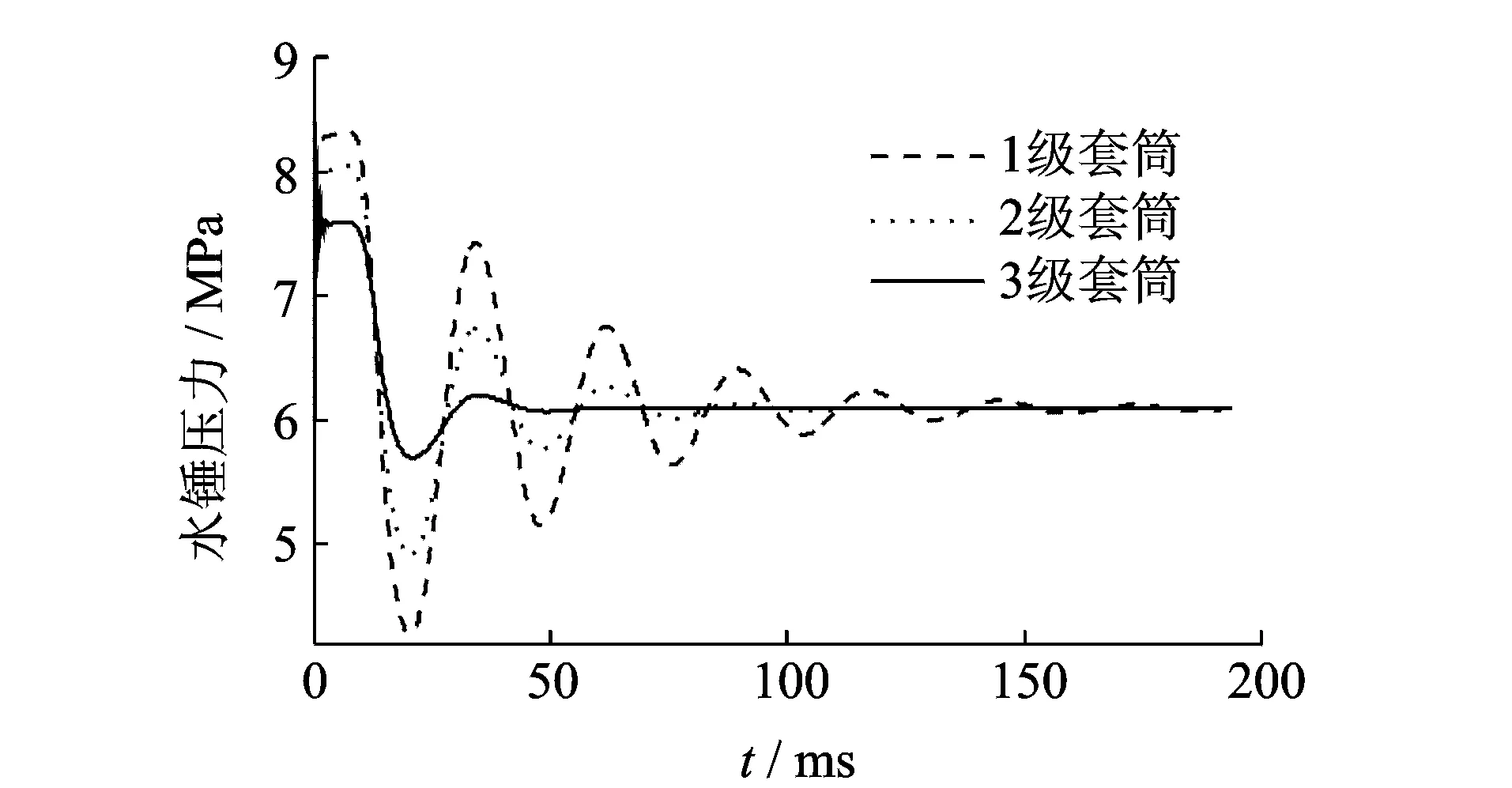

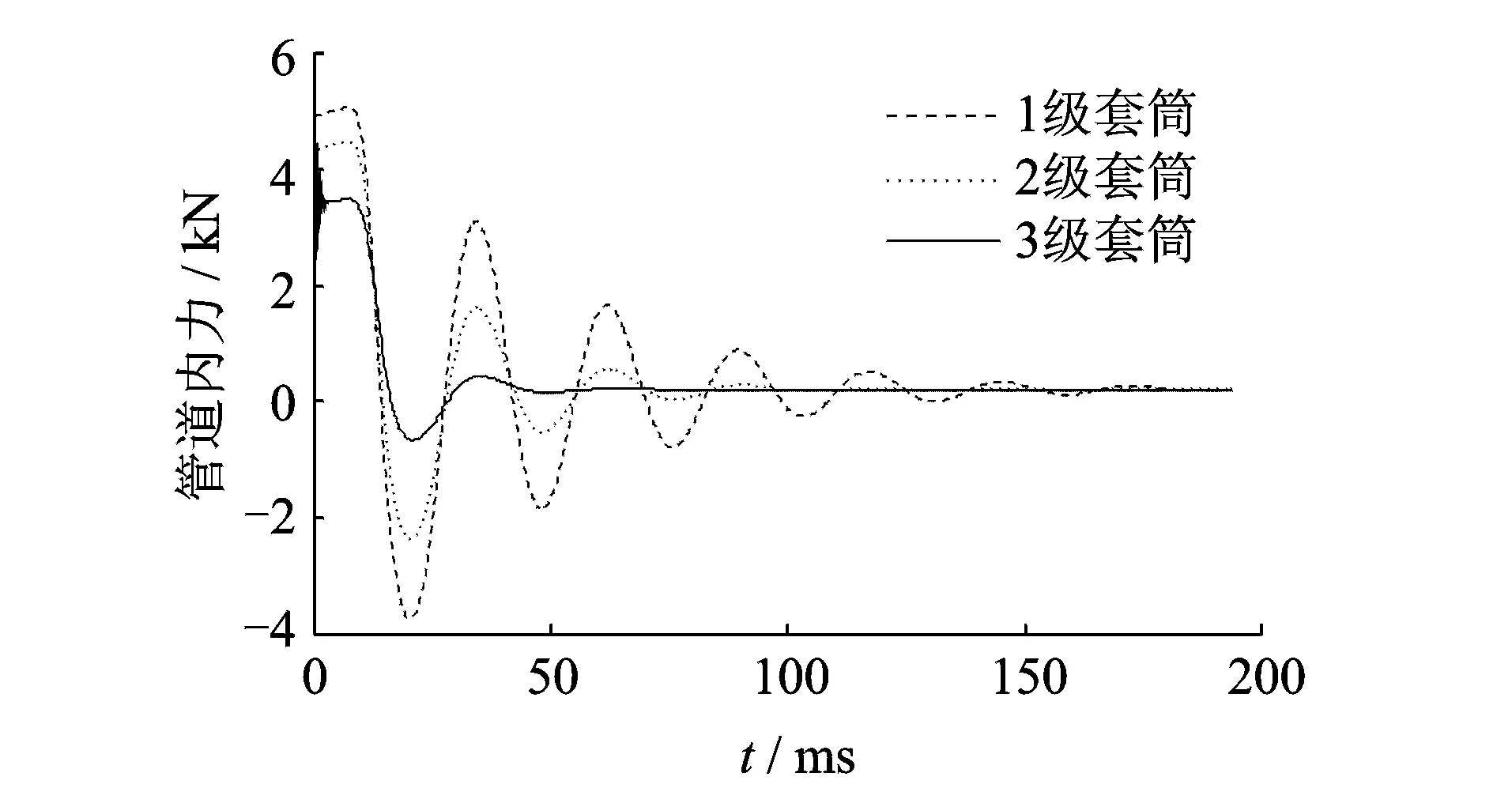

若阀内为2级套筒,则第1,2级压差分别12.6和6.4 MPa;若阀内为3级套筒,则第1,2,3级压差分别10.86,5.43和2.71 MPa。为保证不同套筒级数下全开时阀门出口流量相同,对不同层数节流套筒分别开孔,使3种不同节流套筒下阀门的流量系数相等,其最后1级套筒的流阻系数依次为289.16,97.4和41.24。保持其他参数不变,得到不同套筒级数下的流体流速、水锤压力、管道轴向内力以及管道振速的时域曲线,如图9~12所示。

图9 不同流量特性下水锤压力Fig.9 Water hammer pressure at different layer of sleeve

图10 不同套筒层数下管道内力Fig.10 Pipeline axial force at different layer of sleeve

图11 不同套筒层数下流体流速Fig.11 Fluid flow velocity at different layer of sleeve

由图9,10可知,不同套筒层数下,水锤压力和管道轴向内力达到峰值的时刻和周期均相同,随着套筒层数增多,水锤压力和管道轴向内力的波动幅度减小,且恢复稳定的时间缩短,表明在疏水阀出口流量相同的情况下,套筒层数越多,对水锤峰值压力和管道轴向峰值内力的抑制越强烈。由图11可知,随着疏水阀套筒层数增加,初始阶段流体流速波动增大,随着时间延长,不同套筒层数下流体流速波动幅值迅速减弱,并呈线性趋势增长直至阀门全开,表明套筒层数对初始阶段流体流速影响较大。由图11,12可知,管道振速幅值与流体流速波动趋势一致,即疏水阀刚打开阶段流体流速波动越强烈,管道振速幅值越大,3层套筒下管道轴向振速幅值最大。当流速波动减弱时,管道振动幅值相应减小,表明管道虽受水锤压力和管道轴向内力影响较大,但其振速幅值表现趋势与流体流速波动强烈程度一致。

3 结 论

1) 水锤压力总体趋势取决于流体流速与水锤压力的相互作用,受管道振动的影响很小。管道轴向内力受水锤压力影响较大,其时域变化总体趋势与水锤压力一致,但由于受到管道振动的影响,局部有较大的波动,局部内力波动频率约为水锤压力波频率的3.5倍,与管壁纵波波速和水锤波波速的比值(cp/cf)一致。

2) 不同流量特性下,其水锤压力和管道轴向内力达到峰值的时刻不同,但周期相同。其中线性和等百分比特性下水锤压力和管道轴向内力相差不大,但峰值明显低于快开特性下的峰值。同一时刻快开特性下流速最大,其次为线性特性。为使凝结水快速排除,阀芯流量特性宜选用线性特性。

3) 保持疏水阀流速一致,改变阀内套筒层数,随着套筒层数增加,水锤压力峰值和管道轴向内力峰值均减小,最后趋于同一数值,其压力和内力达到峰值的时刻和周期均相同。套筒层数越多,初始阶段的流体流速波动和管道轴向振动越明显,表明套筒层数对流体流速和管道轴向振动初始阶段影响较大。

[1] 李树勋,胡建华,李连翠,等. 超(超)临界蒸汽疏水阀内部空化模拟[J]. 四川大学学报:工程科学版,2013,45(5): 145-153.

Li Shuxun, Hu Jianhua, Li Liancui, et al. Numerical study of cavitation flows in ultra-supercritical steam trap[J]. Journal of Sichuan University :Engineering Science Edition, 2013, 45(5): 145-153.(in Chinese)

[2] 李松,马建中,高李霞,等. 水锤引起的管道振动特性分析[J].核动力工程,2008, 29(6): 25-29.

Li Song, Ma Jianzhong, Gao Lixia, et al. Analysis of pipeline vibration induced by water hammer[J]. Nuclear Power Engineering, 2008, 29(6): 25-29. (in Chinese)

[3] 武永红,李永堂,刘志奇. 输液管道的振动分析[J]. 振动、测试与诊断, 2013, 33(S2): 100-104.

Wu Yonghong, Li Yongtang, Liu Zhiqi. The vibration analysis in full liquid pipe[J]. Journal of Vibration, Measurement & Diagnosis, 2013, 33(S2): 100-104. (in Chinese)

[4] 陈兵,邓明乐,张静,等. 两端固定输流管道的参数共振实验[J]. 振动、测试与诊断, 2014, 34(3): 560-565.

Cheng Bing, Deng Mingle, Zhang Jing, et al. Experimental study on parametric resonance of pipe conveying fluid based on laser vibration measurement technique[J]. Journal of Vibration , Measurement & Diagnosis, 2014, 34(3): 560-565. (in Chinese)

[5] Bazargan-Lari M R, Kerachian R, Afshar H, et al. Developing an optimal valve closing rule curve for real-time pressure control in pipes[J]. Journal of Mechanical Science and Technology, 2013, 27(1): 215-225.

[6] Bergant A, Tijsseling A, Vítkovsky J, et al. Further investigation of parameters affecting water hammer wave attenuation, shape and timing[J]. Journal of Hydraulic Research, 2008, 46(3): 373-391.

[7] 曹慧哲,贺志宏,何钟怡. 有压管道水击波动过程及优化控制的解析研究[J].工程力学,2008, 25(6): 22-26.

Cao Huizhe, He Zhihong, He Zhongyi. The analytic research on the wave process and optimal control of water hammer in pipes[J]. Engineering Mechanics, 2008, 25(6): 22-26. (in Chinese)

[8] Wiggert D C, Hatfield F J, Stuckenbruck S. Analysis of liquid and structural transients in piping by the method of characteristics[J]. Journal of Fluids Engineering, 1987, 109: 161-165.

[9] 席志德,马建中,孙磊. 考虑流-固耦合效应的空间管道水锤方法研究[J]. 核动力工程,2013, 34(2): 1-4.

Xi Zhide, Ma Jianzhong, Sun Lei. Method to study water hammer with fluid-structure interaction in spatial pipe[J]. Nuclear Power Engineering, 2013, 34(2): 1-4. (in Chinese)

[10] 张智勇,沈荣瀛. 充液直管系统中的固-液耦合振动响应分析[J].振动工程学报,2000, 13(3): 455-461.

Zhang Zhiyong, Shen Rongying. Fluid-structure interaction of the straight liquid-filled piping system[J]. Journal of Vibration Engineering, 2000, 13(3): 455-461. (in Chinese)

[11] 孙玉东,刘忠族,刘建湖,等. 水锤冲击时管路系统流固耦合响应的特征线分析方法研究[J]. 船舶力学,2005, 9(4): 30-137.

Sun Yudong, Liu Zhongzu, Liu Jianhu, et al. Application of MOC to calculation of fluid-structure coupling response of piping system under impact of water hammer[J]. Journal of Ship Mechanics, 2005, 9(4): 130-137. (in Chinese)

[12] Shimada M, Vardy A E. Nonlinear interaction of friction and interpolation errors in unsteady flow analyses[J]. Journal of Hydraulic Engineering, 2013, 139(4): 397-409.

[13] Tijsseling A S. Exact computation of the axial vibration of two coupled liquid-filled pipes[C]∥ Proceedings of the ASME 2009 Pressure Vessels and Piping Division Conference. Prague: ASME, 2009: 1-9.

10.16450/j.cnki.issn.1004-6801.2017.06.015

国家自然科学基金资助项目(51569012,51349008);甘肃省高等学校基本科研业务费资助项目;兰州理工大学“优秀青年教师培养计划”资助项目(Q201002)

2016-01-22;

2016-03-25

TH134; O353.4

李树勋,男,1973年2月生,教授。主要研究方向为控制类阀门基础及特殊工况阀门。曾发表《高温高压过热蒸汽疏水阀消声减振研究》(《振动与冲击》2011年第30卷第10期)等论文。

E-mail:gdlishuxun@126.com