燃油泵故障诊断试验装置及试验方案优化设计

2018-01-04刘晓东羌晓清盛增津

刘晓东, 景 博, 石 慧, 羌晓清, 盛增津

(1.航空工业金城南京机电液压工程研究中心 南京,211106) (2.航空机电系统综合航空科技重点实验室 南京,211106) (3.空军工程大学航空航天工程学院 西安,710038) (4.北京复兴路14号74分队 北京,100843) (5.95966部队 哈尔滨,150060)

燃油泵故障诊断试验装置及试验方案优化设计

刘晓东1,2, 景 博3, 石 慧4, 羌晓清5, 盛增津3

(1.航空工业金城南京机电液压工程研究中心 南京,211106) (2.航空机电系统综合航空科技重点实验室 南京,211106) (3.空军工程大学航空航天工程学院 西安,710038) (4.北京复兴路14号74分队 北京,100843) (5.95966部队 哈尔滨,150060)

针对现有燃油泵测试平台只能够完成简单的功能测试,在多故障模式条件下故障检测率低的问题,设计了一套燃油泵故障诊断试验装置及试验方案,并依据试验结果对方案进行了优化。该装置可针对燃油泵7种典型故障进行故障试验,并实时准确地采集其振动及出口压力信号。对采集到的信号进行故障特征提取,构造不同故障特征向量,比较不同传感器信号组合时的诊断效果,优化了传感器的布局。试验验证表明,该装置能够为燃油泵故障诊断提供可靠的故障数据,并且只需一个振动传感器和一个压力传感器就可以实现对泵的故障诊断,减小了工程应用中机载燃油泵状态监测系统的体积及复杂性。

燃油泵; 故障诊断; 试验装置; 试验方案; 优化设计

引 言

为发动机提供规定流量和压力燃油的燃油泵,是飞机燃油系统的核心部件之一,对其进行故障诊断是提高飞机燃油系统安全性与可靠性的关键。故障诊断依据的是燃油泵所表征的一切有用的信息,如振动、转速、压力及流量等,因此,实时准确地采集燃油泵故障信息是故障诊断研究的基础。

目前,国内某些航空院校[1-2]及相关研究所采用的燃油泵性能测试设备主要检测泵的进出口压力、流量等基本性能参数,且对采样频率及精度的要求较低,主要用于修理后或装机前对泵进行性能检测,判断其性能是否达标,很难满足故障诊断及故障定位的要求。

根据故障诊断的需求,国内外学者基于泵的故障机理对传统测试设备进行了改进。文献[3-5]均采用先进的振动传感器采集离心泵不同工作状态下径向和轴向的振动信号,并对采集到的信号进行了时频特性分析及故障特征提取。田海雷等[6]在离心泵故障诊断研究中发现即使非常轻微的一些机械缺陷或损伤都会引起整个系统的振动。文献[7-8]研究发现故障状态下泵出口压力信号频率特征与故障类型相关,离心泵的机械故障必然导致压力产生脉动。文献[9-10]用高频压力传感器采集泵的出口压力,并采用小波分析对压力信号进行特征提取,最终实现燃油泵故障诊断。因此,在离心泵状态监测中,压力信号和振动信号一样,蕴含了丰富的故障信息。研究人员往往只采用振动信号或者压力信号中的一种作为离心泵的故障信号[9-12],然而,燃油泵工作环境复杂,故障模式众多,仅仅考虑单一信号的诊断方法在多故障模式条件下诊断精度并不理想。

针对上述问题,笔者研制了一套燃油泵故障诊断试验装置,该装置可同时采集燃油泵径向和轴向的振动加速度信号及出口压力信号。在分析某型离心式机载燃油泵故障机理的基础上,从试验件选型、传感器选型及布局、数据采集设备选型等方面对试验装置进行了分析。针对7种典型故障模式,设计试验方案,采集故障信号。对试验数据进行时频特性分析及特征提取,并用支持向量机(support vector machine,简称SVM)[13]进行故障分类,依据诊断结果,对传感器的布局进一步优化,实现了用最少的传感器,达到最大故障检测率的目标。

1 燃油泵故障机理分析

笔者以某型离心式交流电动泵作为研究对象,该型号燃油泵是机载燃油系统中的核心部件之一,用于散热分系统输油和供油箱输油,其工作介质是航空喷气燃料RP-3,工作参数见表1。

表1 燃油泵主要工作参数

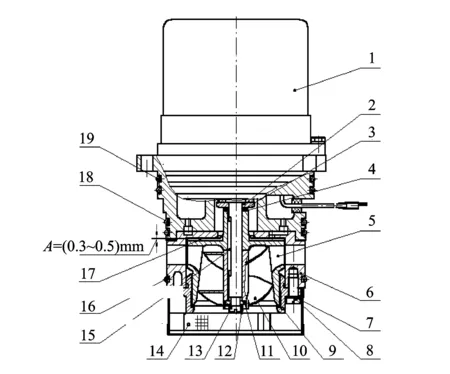

表中泵增压为温度-60℃~+85℃时的最低要求燃油泵结构见图1。

1-电动机;2-垫圈;3-盘形弹簧;4-调整垫片;5-叶轮;6-扩散管;7-垫圈;8-圆柱头螺钉;9-油泵口;10-轴流叶轮;11-调整垫片;12-垫片;13-螺钉;14-滤网;15-键;16-密封圈;17-沉头螺钉;18-密封圈;19-密封圈;A-可调整间隙图1 燃油泵结构图Fig.1 Structure of the fuel pump

该型燃油泵工作主要分3个流程,即“电机流程-传动-泵流程”。当电机1通电时,电机轴的旋转力矩通过平键(15)传递给叶轮(5)及轴流叶轮(10)。来自储油箱的工作燃油经过滤网(14)进入轴流叶轮(19)和叶轮(5)。在离心力的作用下,燃油从叶轮叶间甩向叶轮外径,同时获得附加动能。燃油从叶轮出口流出之后,燃油经扩散管(6)进入燃油系统的集油管,此后燃油被压入飞机燃油总管,输送到供油箱内。

对该型离心式燃油泵典型故障模式及其原因分析如下。

1) 异物损伤,主要分3种:a.叶轮损伤;b.扩散管损伤;c.叶轮、扩散管同时损伤。由图1可见,任何细小的零件(例如螺钉)掉入油液进入燃油泵内都将导致叶轮叶片损伤和扩散管损伤,这些属于突发性故障,将直接导致燃油泵不能正常工作。

2) 刮蹭,主要分2种:a.叶轮与扩散管刮蹭;b.叶轮与泵口刮蹭。由图1可见,叶轮在扩散管工作腔中的位置由扩散管与叶轮之间的间隙A确定,间隙A的调整范围为0.3~0.5 mm。通过选取调整垫片(4)来保证间隙A,如果垫片厚度不合适,将会导致叶轮与扩散管或者泵口之间的刮蹭。

3) 渗漏。密封圈使用中容易损坏及老化,是导致燃油渗漏、泵增压值下降的主要原因。

4) 轴承磨损。轴承受到的温度及振动载荷较大,易出现磨损,是燃油泵的重要故障模式之一。

综上所述,笔者主要针对该燃油泵7种典型故障模式进行试验并采集其故障信号。

2 试验装置及试验方案设计

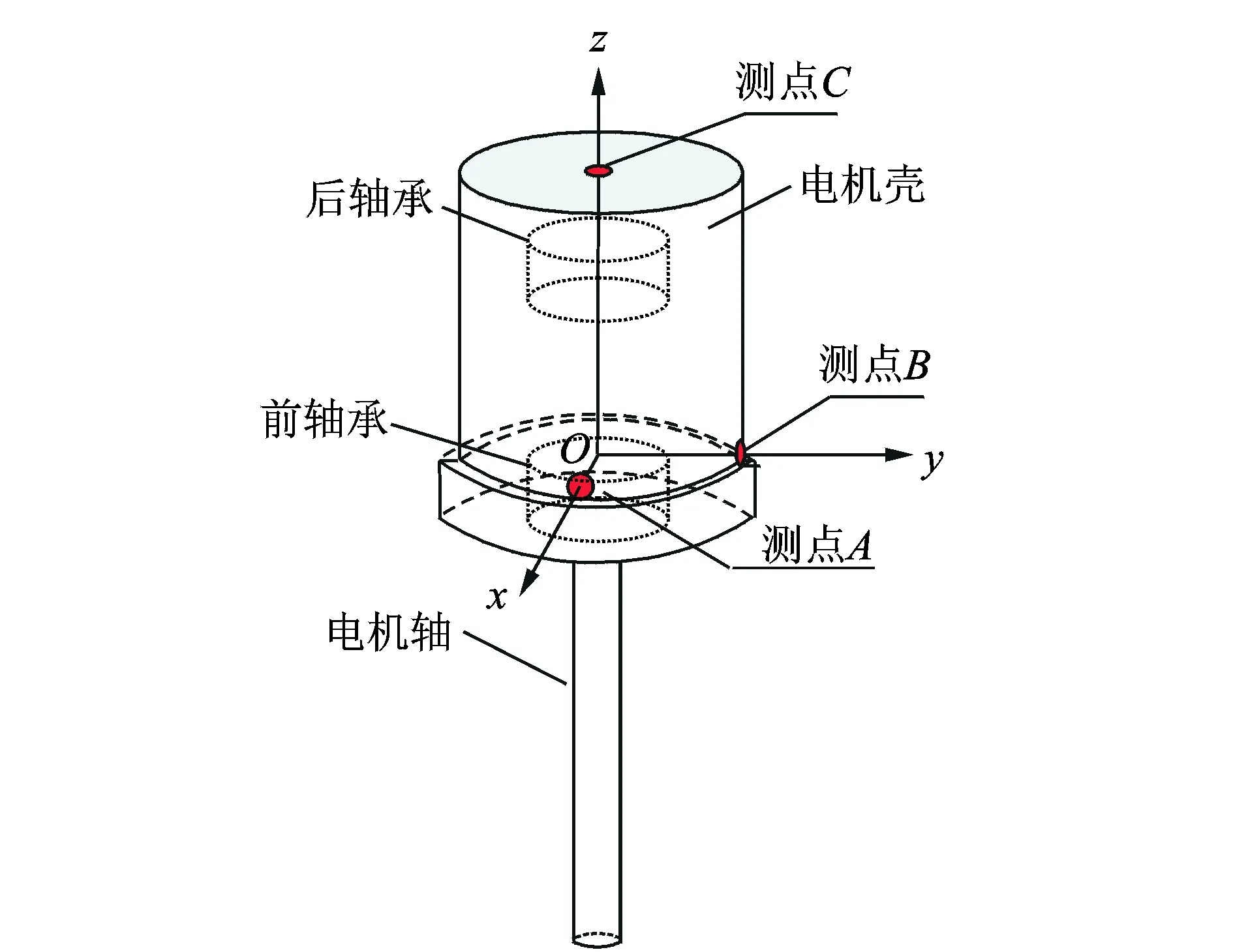

所设计的燃油泵故障信号采集装置结构如图2所示,主要包括3个振动加速度传感器、1个压力传感器、数据采集设备、计算机和显示器。下面从试验件选型、传感器选型与布局、数据采集设备选型等方面对上述试验装置进行分析。

图2 燃油泵故障诊断实验装置结构图Fig.2 Structure of the fault diagnosis experimental device for fuel pump

2.1 试验件选型

根据上述7种典型故障模式,对其故障件选型。如图3所示,均是机上使用后拆卸下来的故障件,其中:(a)和(b)分别为异物打伤后的离心叶轮与扩散管;(c)为上沿与泵口刮蹭而被磨尖发亮的叶轮;(d)为与叶轮发生刮蹭的扩散管;此外还有老化的密封圈和磨损失效的轴承。

图3 故障件实物图Fig.3 Pictures of the failed components

2.2 传感器选型及布局

2.2.1 振动传感器的选型及布局

振动传感器主要分位移、速度和加速度3种。位移传感器一般都是非接触式的,由于燃油泵安装在油箱内,因此必须将位移传感器安装在油箱内壁,这样工作过程中油箱自身的振动会对测试结果造成较大误差。速度传感器与加速度传感器同属于接触式测量传感器,这两种传感器安装简单,但是速度传感器的频率响应范围比加速度传感器小,而且加速度传感器更能反映故障信号中高频分量或者脉冲量的变化。因此,笔者选择联能科技有限公司生产的型号为CA-YD-182-10的振动加速度传感器,其频率响应范围广,量程大,质量轻,能够满足测试需求。传感器外形如图4所示。

图4 振动传感器Fig.4 Vibration sensors

为获得加速度传感器的最佳使用性能,应尽可能靠近其要求的试验部位,使其具有同样的运动。

由泵的结构可知,泵的机械故障会直接导致轴承振动加剧,偏离常态,因此加速度传感器必须安装在靠近轴承的位置。

参照图5,x轴、y轴和z轴是笛卡尔坐标系中互相垂直的3个方向。其中,x轴方向、y轴方向为电机径向方向,且x-y平面与前轴承在同一水平面上;z轴方向为沿电机轴过电机壳顶盖中心的方向。正式测试前进行预测试,测试结果表明,故障状态下,该型燃油泵沿着燃油入口方向上的B点及其垂直方向上的A点振动幅值较大,综合这两个测点位置的特殊性及其信号优越性,笔者选择该点作为径向测点,分别测取燃油泵径向y轴、径向x轴的振动加速度信号。轴向振动传感器安装在电机壳顶盖中心测点C处,测取泵的轴向振动加速度信号。

图5 振动信号测点位置Fig.5 Test point of vibration signals

加速度传感器安装方法主要有螺钉安装、胶粘安装和磁吸座安装3种。

螺钉安装方式对于螺孔加工的精度要求比较高,螺钉在螺孔中碰到底部,这可能导致两安装面中有小间隙,从而使刚度降低,带来运动失真。

胶粘安装方式需要一个相对干燥的环境,在燃油环境中,胶水不易固化,或者出现粘不牢的现象。

磁吸座安装方式如图6所示,磁吸座安装拆卸方便,适合快速测量,可在测试过程中根据实时分析结果调整传感器布局。

图6 磁吸座安装示意图Fig.6 Magnetic bock installation diagram

根据已确定的测点A,B和C,将振动传感器以磁吸座安装方式安装在电机壳上。图7为振动传感器安装实物图。

2.2.2 压力传感器的选型及布局

压力传感器主要有压电式和压阻式两种,压电式压力传感器是利用压电材料的压电效应将被测压力转换为电信号的传感器,其优点是频率范围宽、动态响应快,缺点是灵敏度较低,一般都用于兆帕(MPa)级的压力测量。实际上该燃油泵的正常输出压力在70 kPa~80 kPa之间,因此压电式压力传感器不适合该测试。压阻式压力传感器直接将压力信号转换为电压信号,无需外加信号调理器,安装方便,灵敏度高,适合小量程的测量。因此该测试选用联能科技有限公司生产的型号为CY-YZ-001的压力传感器,其测量范围为0~100 kPa,外形如图8所示。

压力传感器一般选择易于操作、维护的地方进行安装,并且应尽量远离振动源和热源。

参照图9,压力传感器安装在泵出口的输油管上,在距离储油箱出口50~100 cm处安装转接管,将压力传感器与转接管进行连接。图10为该试验压力传感器的安装实物图。

1-转接管; 2-压力传感器图10 压力传感器的安装实物图Fig.10 Distributions of pressure sensor

2.3 数据采集设备选型

数据采集设备的主要性能指标有通道数、精度及采样频率。因为该测试测取3路振动信号及1路压力信号,因此数据采集设备必须是4通道以上,并且必须能够同步采样。

对于精度需求,国内数据采集设备一般都采用24位分辨率的ADC。

该测试对采样频率要求最高,根据采样定理,采样频率fs与信号最高频率fmax之间必须满足fs≥2fmax,才可避免频谱混叠。该型燃油泵的转速是恒定的,为5 600 r/min,因此泵的基频在93 Hz左右,如果离心叶轮10个叶片全部损伤,则故障信号的频率将高达930 Hz。根据奈奎斯特采样定理,采样频率必须高于最高有用频率的2.56倍,因此当叶片全部损伤时,采样频率必须达到2 380 Hz以上才能获取信号的完整信息。

该测试选择杭州忆恒公司型号为MI-7008的数据采集与分析仪,采样频率最高可达192 kHz,并且支持同步采样,采用高速USB2.0接口保证了连接PC的方便性及数据的高速传输,能够高效快捷地获得测试结果,适合现场测试。设备外形如图11所示。

图11 数据采集分析仪Fig.11 Data collector and signal analyzer

2.4 试验方案设计

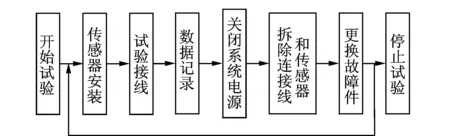

本设计试验步骤如图12所示。

图12 试验步骤流程图Fig.12 Experimental procedure

试验前,对图3中的故障部件做好备份,另外准备一台正常工作的燃油泵。试验时,针对每一种故障模式,选择其对应的故障部件替代燃油泵中的正常件,装配后进行传感器安装和试验接线。

试验时,控制泵输出额定流量为12 000 L/h。根据2.3节分析,采样频率必须达到2 380 Hz,实际测试时,采样频率可设置比理论值高一些,设为6 kHz。采样时间不宜太长,否则数据文件太大,不方便后期数据分析处理。笔者将采样时间设置为5 s,每种故障状态下测30组数据,每组数据包括3路振动信号和1路压力信号。计算机将振动信号以时间(s)-振动幅值(m/s2)格式进行保存,将压力信号以时间(s)-压力(kPa)格式进行保存。

每种状态试验结束之后,将试验接线和传感器拆卸下来,更换故障件进行下一组试验。重复上述步骤,直至完成燃油泵正常状态及7种故障状态下的测试,停止试验。

3 试验数据分析及试验方案优化

为了优化传感器布局及减小数据处理复杂程度,笔者对采集到的故障信号进行时频特性分析,根据信号时域和频域特征,筛选故障特征明显的信号进行故障特征提取。最后将故障特征参数进行不同组合,以求采用最少的传感器,实现最大故障检测率。

3.1 试验数据及其频谱

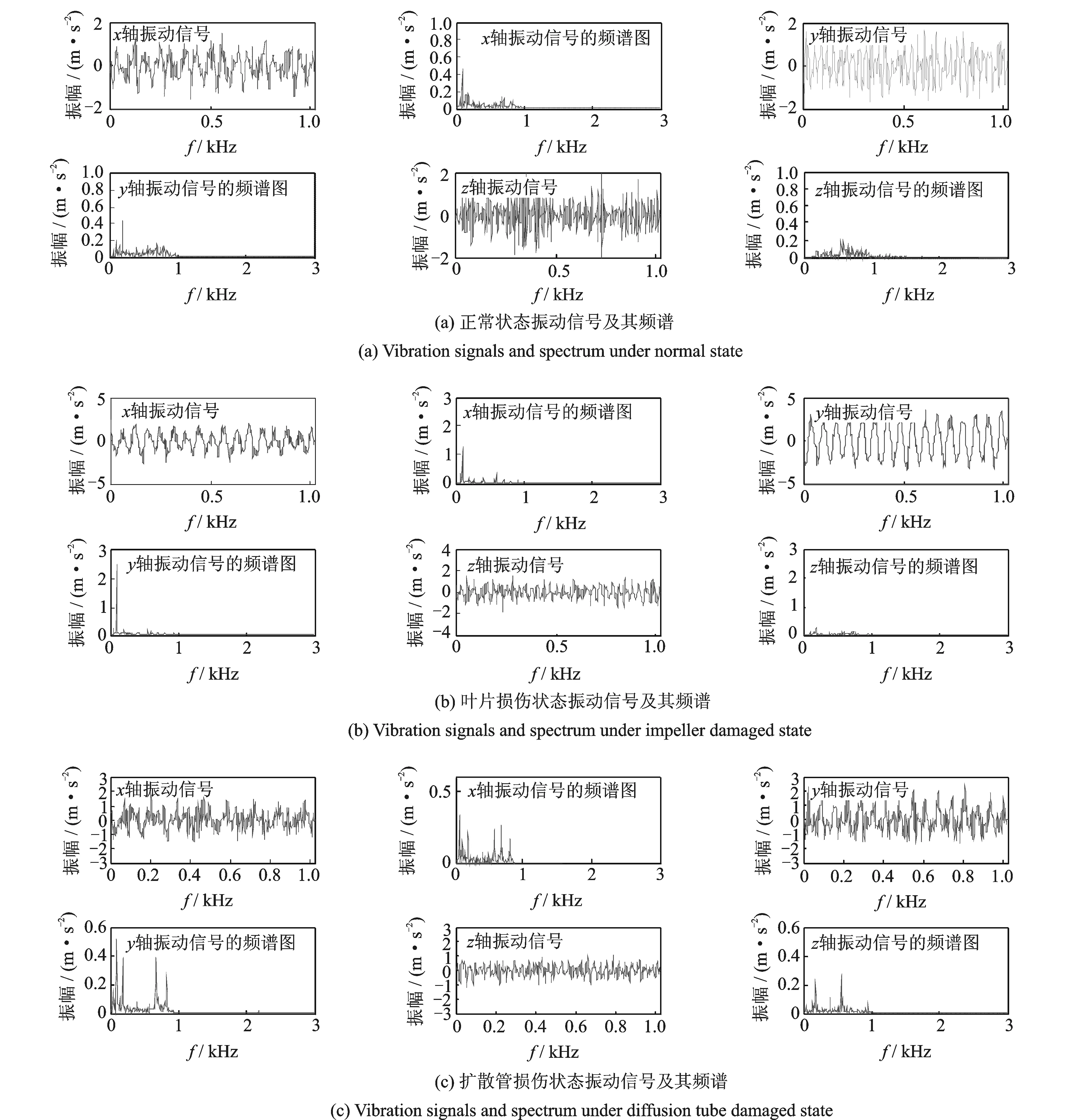

图13为正常状态、叶片损伤状态及扩散管损伤状态下的振动信号及其频谱。由图可见,燃油泵不同工作状态下,振动信号的能量空间分布变化较大,所以对振动信号进行分析处理,能够提取出有效的故障信息。z方向的振动信号频谱各分量幅值较小,故障特征并不明显。相比之下,x方向和y方向振动信号的频率成分变化明显,说明径向振动对故障较为敏感。因此对于故障识别而言,径向的振动信号优于轴向的振动信号,笔者选择x轴和y轴振动信号作为故障分析信号。

图14为正常状态、叶片损伤状态及扩散管损伤状态下的压力信号及其频谱,压力信号在频域的特征并不明显,其基础频率99Hz及倍频199,597Hz成分基本没有大的变化,但是不同故障状态下压力信号幅值明显改变。实际应用中,当泵发生故障时,将直接影响出口压力,当压力达不到增压要求时,泵就无法正常工作。因此,出口压力信号也可作为该燃油泵的重要故障分析信号。

3.2 故障特征提取

本研究采用小波分析[14]对振动信号进行故障特征提取。用db3小波对振动信号进行3层小波包分解,分解为D0~D7这8个频段的信号。ej为Dj频段内信号能量

(1)

其中:xj(k)为Dj频段信号的离散点的幅值;n为信号长度。

由图13可见,故障状态下,x轴和y轴方向振动信号主要分布在0~1 500Hz的频段,其对应3层小波包分解的前4个频段,因此,笔者提取x方向和y方向振动信号的前4个频段的信号能量ex0,ex1,ex2,ex3,ey0,ey1,ey2,ey3作为故障特征参数。

由于压力信号在频域的特征并不明显,因此小波包分解信号频段并不能提取有用的故障信息。但是不同状态下压力信号振幅的平均水平变化较大,因此,笔者提取压力均值作为故障特征参数。

图13 振动信号及其频谱Fig.13 Vibration signals and spectrum

图14 压力信号及其频谱Fig.14 Pressure signals and spectrum

根据式(2)计算压力均值

(2)

其中:n为信号长度;pk为第k个采样点压力值。

根据式(1)和式(2)在每组试验数据中提取9维故障特征参数ep,ex0,ex1,ex2,ex3,ey0,ey1,ey2,ey3,每种状态下分别提取60组特征参数,共构成480个历史样本。

3.3 试验方案优化

笔者采用支持向量机对故障特征参数进行分类,将480个故障样本随机分配240个作为训练集,另外240个作为测试集。

为简化传感器布局,以实现用最少的传感器,达到最大故障检测率的目标,笔者对提取的9维特征参数进行重新组合,构造不同特征向量T,比较不同传感器信号组合时的诊断效果。表2为在不同故障特征向量下SVM的诊断结果。

表2 不同故障特征向量的诊断结果

根据诊断结果可得如下结论。

1) 由T=[ex0,ex1,ex2,ex3]/[ey0,ey1,ey2,ey3]/[ep]的诊断结果可知,文献[11-13]提出的只采用振动信号或者压力信号中的一种作为故障信号的方法,并不能满足多故障模式下故障诊断精度要求,出口压力作为燃油泵的重要性能参数,将其与振动信号一起作为故障分析信号,能大大提高燃油泵的故障检测率。

2) 由T=[ep,ex0,ex1,ex2,ex3,ey0,ey1,ey2,ey3]/[ep]/[ep,ey0,ey1,ey2,ey3]的诊断结果可知,故障特征向量维数过大或过小,都会影响SVM的分类准确率。维数过大,存在信息冗余,干扰SVM的分类;维数过小,信息太少,无法区分众多故障。该装置的传感器布局可以进一步优化,只需在泵的入口方向(即y方向)安装一个振动传感器,泵出口处安装一个压力传感器就可以实现最大的故障检测率。

4 结 论

1) 笔者设计的试验装置可实时、准确地采集燃油泵故障信息,为故障诊断提供可靠的故障数据。

2) 将振动信号和出口压力信号结合起来,可以在多故障模式条件下,大大提高燃油泵的故障诊断准确率。

3) 该装置的传感器布局可以进一步优化,只需在泵的入口方向(即y方向)安装一个振动传感器,泵出口处安装一个压力传感器,就可以实现对泵典型故障的诊断。

4) 以上结论对于改进现有的燃油泵测试方法,减小工程应用中机载燃油泵监测系统的体积、功耗及复杂性有一定的参考意义。

[1] 祝刚,谢平. 航空发动机燃油泵自动测试系统的设计[J].微计算机信息, 2007,23 (1):157-158.

Zhu Gang, Xie Ping. Automatic test system design of the aero engine fuel pump[J]. Microcomputer Information, 2007,23(1):157-158.(in Chinese)

[2] 王占勇,邹刚,周凯. 飞机交流燃油泵测试台控制系统的设计[J]. 液压与气动, 2012,3:13-16.

Wang Zhanyong, Zou Gang, Zhou Kai. The design of control system for airplane alternating current fuel pump testing device[J]. Chinese Hydraulics and Pneumatics, 2012,3:13-16. (in Chinese)

[3] 刘普. 民航发动机燃油泵测试台中的关键技术研究[D]. 天津:中国民航大学, 2007.

[4] Wang Huaqing, Chen Peng. Intelligent method for condition diagnosis of pump system using discrete wavelet transform, rough sets and neural network[C]∥Bio-inspired Compuying: Theories and Applications, 2007. Washington DC,USA: IEEE,2007:24-28.

[5] Muralidharan V, Sugumaran V. Rough set based rule learning and fuzzy classification of wavelet features for fault diagnosis of monoblock centrifugal pump[J]. Measurement, 2013, 46(9):3057-3063.

[6] 田海雷,李洪儒,许葆华. 基于集总经验模式分解和支持向量机的液压泵故障预测研究[J]. 中国机械工程,2013,24(7):926-931.

Tian Hailei, Li Hongru, Xu Baohua. Fault prediction for hydraulic pump based on EEMD and SVM[J].China Mechanical Engineering, 2013,24(7):926-931. (in Chinese)

[7] Hancock K M, Zhang Q. A hybrid approach to hydraulic vane pump condition monitoring and fault detection[J]. Transaction American Society of Agricuttural and Biological Engineers, 2006, 49(4):1203-1211.

[8] Ramadevi R. Cavitation signal analysis using discrete wavelet transform[C]∥2014 International Conference on Control, Instrumentation, Communiation and Ccomputation Technologies. Kanyakvmari District, India:IEEE, 2014:558-560.

[9] 田雷海,李洪儒,许葆华. 基于小波包一混沌支持向量机的液压泵压力信号预测[J]. 中国机械工程, 2013,24(8):1085-1089.

Tian Hailei, Li Hongru, Xu Baohua. Prediction for pressure signals of hydraulic pump based on wavelet packet-chaos theory and SVM[J]. China Mechanical Engineering, 2013, 24(8):1085-1089. (in Chinese)

[10] 明廷锋,姚晓山,王凯,等. 基于小波-主成分分析的离心泵故障诊断方法[J]. 武汉理工大学学报:交通科学与工程版, 2010,34(6):1190-1193.

Ming Tingfeng, Yao Xiaoshan, Wang Kai, et al. Fault diagnosis method of the centrifugal pump based on wavelet transform-P rincipal component analysis[J]. Journal of Wuhan University of Technology :Transportation Science & Engineering,2010,34(6):1190-1193. (in Chinese)

[11] 段向阳,王永生,苏永生. 振动分析在离心泵空化监测中的应用[J]. 振动与冲击, 2011,30(4):16 1-165.

Duan Xiangyang, Wang Yongsheng, Su Yongsheng. Vibration analysis of cavitation monitoring in centrifugal pump[J]. Journal of Vibration and Shock, 2011,30(4): 161-165. (in Chinese)

[12] Muralidharan V, Sugumaran V, Indira V. Fault diagnosis of monoblock centrifugal pump using SVM[J]. Engineering Science and Technology An International Journal, 2014,17(3): 152-157.

[13] 崔建国,严雪,蒲雪萍,等.基于动态PCA与改进SVM的航空发动机故障诊断[J]. 振动、测试与诊断, 2015, 35(1): 94-99.

Cui Jianguo, Yan Xue, Pu Xueping, et al. Aero-engine fault diagnosis based on dynamic PCA and improved SVM[J]. Journal of Vibration, Measurement & Diagnosis, 2015, 35(1): 94-99. (in Chinese)

[14] 李学军,何能胜,何宽芳,等.基于小波包近似熵和SVM的圆柱滚子轴承诊断[J]. 振动、测试与诊断, 2015, 35(6): 1031-1036.

Li Xuejun, He Nengsheng, He Kuanfang, et al. Cylindrical roller bearing diagnosis based on wavelet packet approximate entropy and support vector machines[J]. Journal of Vibration, Measurement & Diagnosis, 2015, 35(6): 1031-1036. (in Chinese)

10.16450/j.cnki.issn.1004-6801.2017.06.018

航空科学基金资助项目(20142896022)

2016-03-21;

2016-06-03

TP277; TH311

刘晓东,男,1984年4月生,高级工程师。主要研究方向为飞机燃油泵及燃油系统设计。曾发表《Fuel system configuration and restructuring of MALE and HALE UAV》(《Applied Mechanics and Materials 》2015,Vol.779)等论文。

E-mail: bettercc@sohu.com