球墨铸铁QT500-7空压机轴异常断裂失效分析

2018-01-03修大鹏张素卿周吉学杨院生韩青有

修大鹏,张素卿,周吉学,杨院生,韩青有

(山东省科学院新材料研究所,山东省轻质高强金属材料重点实验室,山东 济南 250014)

【新材料】

球墨铸铁QT500-7空压机轴异常断裂失效分析

修大鹏,张素卿,周吉学,杨院生,韩青有

(山东省科学院新材料研究所,山东省轻质高强金属材料重点实验室,山东 济南 250014)

通过扫描电镜对球墨铸铁QT500-7空压机轴的断口形貌、石墨形态和显微组织等进行观察,发现轴的断裂模式为疲劳断裂,球化不良、石墨漂浮和晶粒粗大等缺陷是造成异常断裂的主要原因。另外,在轴键槽的接刀痕处和轴螺纹根部产生应力集中也会在服役过程中诱发多源启裂,导致其发生脆性断裂失效。研究认为,应采取加强炉前检测与金相理化分析、合理设计轴件结构、避免在轴上高载荷区切制螺纹等预防改进措施,保证球墨铸铁轴的质量。

球墨铸铁;疲劳断裂;应力集中;球化不良

轴类零件作为空压机设备中必不可少的关键部件,其工作状况复杂,受到剪力、扭矩等因素的综合影响,失效事故时有发生,往往造成严重事故和经济损失,质量缺陷、疲劳断裂、磨损腐蚀和塑性变形等是其较常见的失效形式[1]。导致空压机轴断裂失效的原因复杂多样,仅仅采用频繁更换断裂轴的方法无法从根本上解决此问题[2]。因此,采用扫描电镜等仪器从宏观和微观角度分析空压机轴的断裂失效原因,是从根本上解决机轴断裂失效的一种有效手段[3]。

本文通过对某厂材质为球墨铸铁QT500-7的断裂轴进行断口形貌检查、石墨形态分析及显微组织检测,进行失效分析,寻找失效原因,并提出预防改进措施。

1 仪器与材料

试验用仪器为SNE-3000MB扫描电子显微镜(韩国赛可有限公司)。试验用空压机轴材质为球墨铸铁QT500-7,其化学成分如表1所示。

表1 QT500-7的化学成分

2 方法与结论

2.1 断口宏观分析

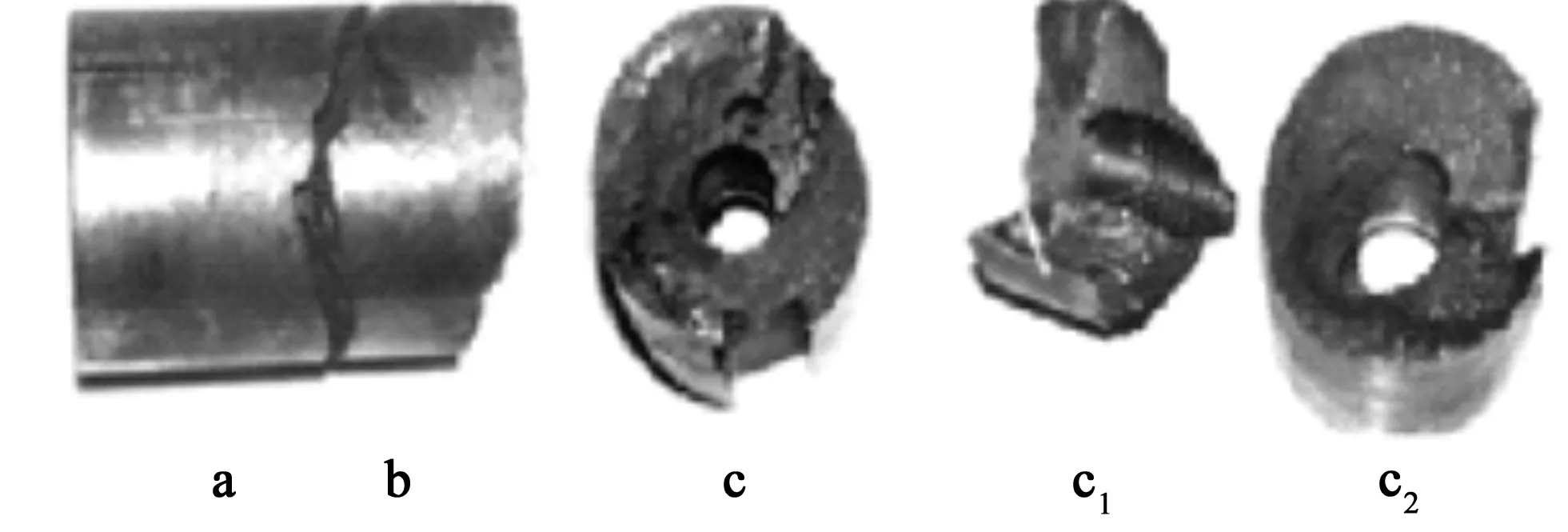

断裂轴的实物照片如图1所示,轴一侧开有键槽,轴内部空心,一端攻有螺纹,通过键等连接来传递载荷。轴在中间两处断裂为a、b、c 三部分断面,而断面c又断裂为c1和c2两部分。通过图1可以看出,断面c裂纹启裂于内螺纹根部,在扭转载荷作用下,断口的开裂方向与轴向大致成45°角并扩展,裂纹扩展区无剪切唇,表明其不能承受载荷时突然发生断裂。从图1c断面的c1、c2两部分断面可以看出,裂纹起源于轴键槽接刀痕处,裂纹扩展区亦无剪切唇,断口走向很正,破断面呈螺旋状。观察宏观断口特征,两断口均呈黑色,无金属光泽,断口有石墨脱落痕迹,均无明显塑性变形,断面存在较光亮磨损痕迹、具有拉压应力导致的表面磨损,表明断裂时承受载荷较高,初步判定为扭转疲劳脆性断裂。

图1 轴断口宏观形貌Fig.1 Macroscopic morphology of the shaft fracture surface

2.2 显微扫描电镜分析

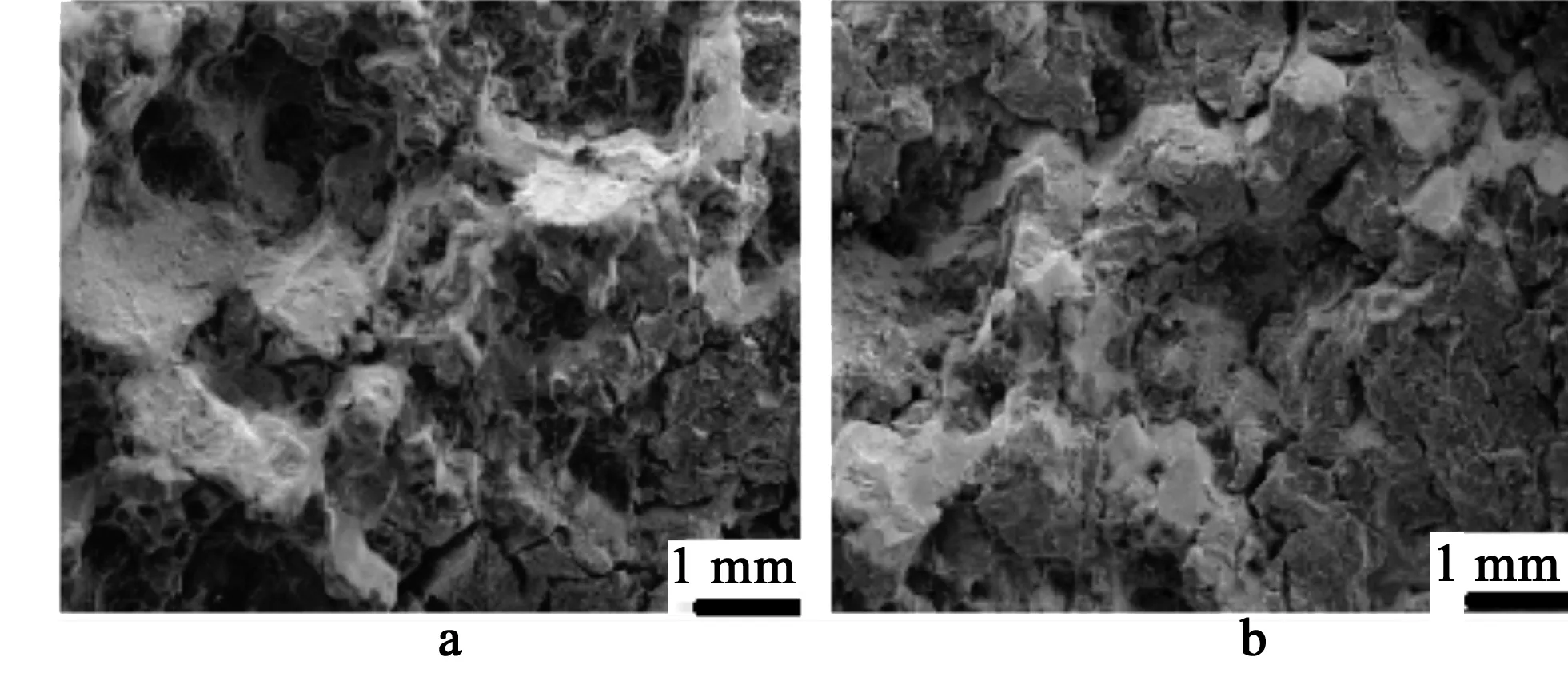

取图1断轴c的c1、c2两部分碎块,用酒精浸泡后,再用超声振荡清洗5 min,取出吹干,分别在扫描电镜下观察。轴断口的微观形貌如图2所示,可见断口晶粒粗大,晶粒表面平整,石墨断裂脱落后留下的孔洞深且明显,局部区域有石墨聚集现象(图2a),且石墨形状不规则,大量显微裂纹沿晶界扩展,进一步判定为沿晶脆性断裂[4]。

图2 轴断口微观形貌Fig.2 Micrographs of the shaft fracture surface

取图1中间断轴b碎块,手工切平,磨制抛光后在扫描电镜下观察。如图3所示,该轴所用球墨铸铁的石墨形态为开花状、团絮状、厚片状,另有少数球状。根据GB/T 9441—2009 球墨铸铁金相检验[5]可判定球化率小于50%,球化级别6级。表明该球墨铸铁件球化不良,并且有明显的石墨漂浮现象。石墨聚集分布,密集成串,易脱落,严重割裂金属基体组织,导致力学性能较差。

图3 断裂轴的石墨形态Fig.3 Graphite morphology of the fractured shaft

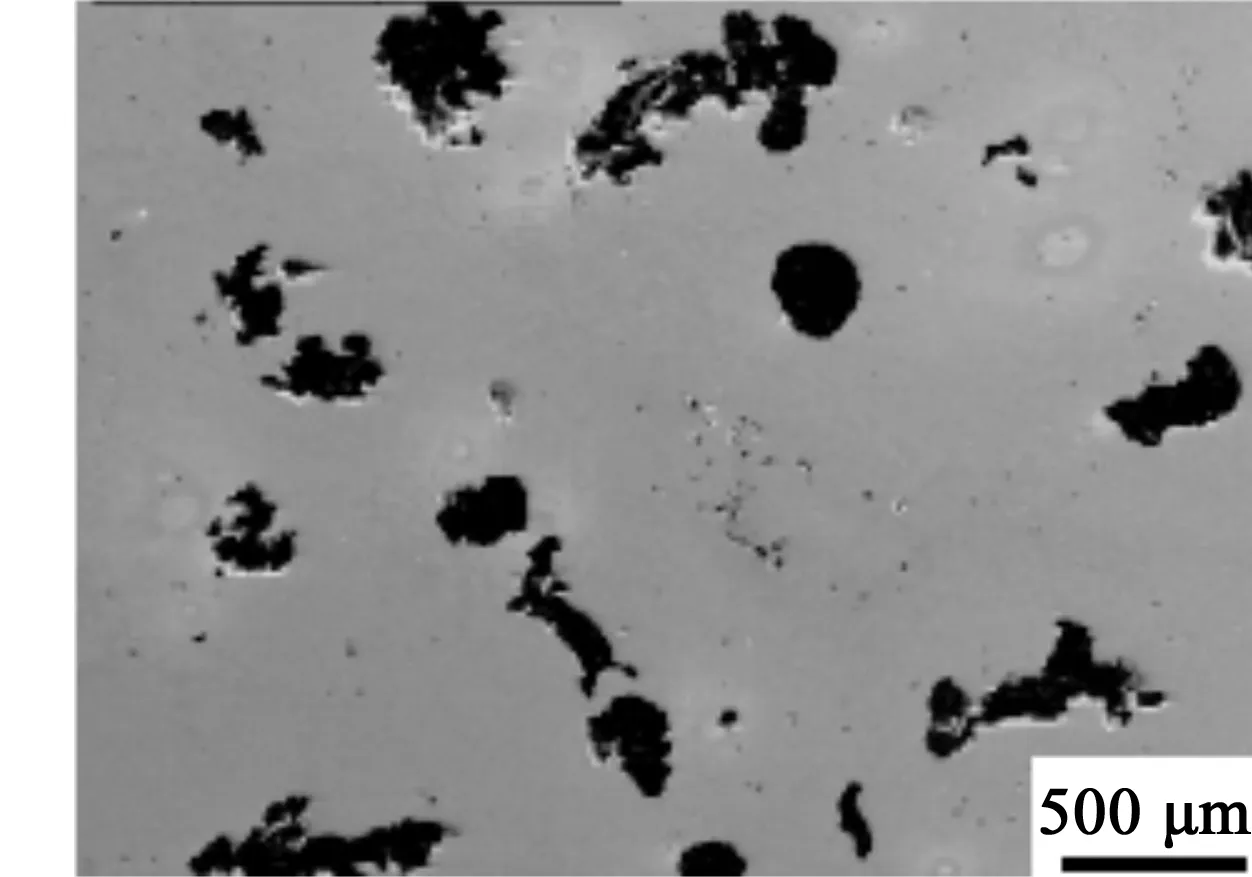

将上述断轴碎块的抛光试样用体积分数4%的硝酸酒精腐蚀后,在扫描电镜下观察断轴的显微组织,如图4所示。图4a显示断轴的显微组织由大块铁素体和少量珠光体构成,按照GB/T 9441—2009,测定珠光体含量小于25%。图4b中珠光体的层片结构清晰可见,晶粒粗大,晶界未发现网状磷共晶或其他晶界致脆物。铁素体晶粒晶界处,粗大畸形的石墨密集分布,不仅造成组织松散,而且表明碳的扩散距离较短,导致石墨周围出现大块的纯铁素体组织,这种缺陷使球墨铸铁力学性能恶化,强度急剧下降[6]。

图4 断裂轴的显微组织Fig.4 Micro-structure of the fractured shaft

2.3 扭转圆轴应力分析

当圆轴受到扭矩载荷T作用时,截面边缘处的剪应力τ最大。

(1)

对空心轴,抗扭截面系数Wt可表示为

(2)

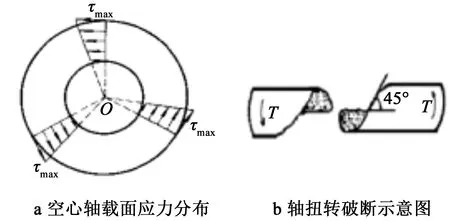

其中,R为轴的外半径,r为内半径,α=r/R。从图5a可计算得到空心轴截面剪应力τ:

(3)

圆轴受扭时内部各点处于平面应力状态。此时,主平面的主应力σ可通过剪应力来表示:

(4)

当断面与轴向呈±45°角时,σx=σy=0, 纯剪切下的两个主应力相等:σmax=τ,σmin=-τ,但一为拉应力,一为压应力。球磨铸铁圆轴扭转时承受扭转应力,最大拉应力与轴向成45°,相应裂纹源分别沿45°斜侧方向扩展,轴件在最大拉应力作用下沿45°方向拉断而破坏,如图5b所示。

图5 扭转圆轴的应力状态Fig.5 Stress state of torqued circular shaft

圆轴纯扭矩运动时弹性应力分布表面最大,正常情况下裂纹应从表面萌生,向内部扩展至断裂[5]。而实际应用中轴往往加工出键槽等结构,加工过程中会产生各种缺口,如键槽和螺纹的加工相当于产生了尖形缺口,缺口尖端附近的应力场强度因子达到很高水平,造成局部应力集中而改变轴的应力分布,导致最大应力点不再发生在轴的外缘,而可能位于加工所造成的尖角或刀痕处。

2.3 结论

通过断轴宏观断口、微观断口及显微组织检测发现,该轴破断点始于螺纹根部和键槽接刀痕处,断面呈沿晶断口形貌,无明显塑性变形,这是因为键槽、螺纹的加工破坏了基体组织连续性,尖角或刀痕处局部因缺口效应形成应力集中,轴在运转过程中于应力集中处萌生裂纹,应力集中越严重裂纹产生越早[7]。同时断裂轴因存在材质球化不良等组织缺陷,造成畸形石墨较多,畸形石墨聚集分布,破坏了基体的连续性,强度和塑韧性弱化,直接降低了断裂轴的力学性能,造成轴的有效承载面积迅速减小至不能承受载荷而突然开裂,多源裂纹沿石墨界面和基体晶界快速扩展,这是造成该轴脆性断裂的主要原因。

3 预防措施

(1)要保证球墨铸铁件的质量。除对球化和孕育处理严格控制外,一方面要对铸造浇注温度、冷却温度和停留时间等环节严格控制;另一方面在生产时需注意浇冒口、浇注位置的改进,防止铁液氧化[8],以获得球化良好、均匀的石墨和优良的基体组织;最后,要加强炉前检测与金相理化分析,以保证球墨铸铁轴的质量。

(2)在键与轴的配合件中,交变扭转多经过键来传递,键槽等轴上的纵向沟槽易引起应力集中。为减少应力集中,应合理计算键槽根部的过渡圆角值,加工时避免刀痕过深[9],在轴上切制螺纹应尽量避免在高载荷区加工,对于加工产生的毛刺应予以清除,以减少裂纹启裂机率并抑制裂纹快速扩展。

[1]李源昊.空压机曲轴加工工艺改进探究[J].南方农机,2017(2):35.

[2]张瑜,徐勇,吴军,等.45钢轴的疲劳断裂分析[J].失效分析与预防,2017,12(2):126-129.

[3]邹国庆.车用空压机轴瓦的设计和失效分析[J].内燃机与配给,2013(6):32-36.

[4]颜婧,冯继军,张鑫明,等.某空压机曲轴断裂失效分析[J].理化检验-物理分册,2016,52(12):884-887.

[5]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T 9441—2009 球墨铸铁金相检验[S]. 北京:中国标准出版社, 2009 .

[6]张斌,胡小华,向业.转轴裂纹失效分析[J].金属制品,2017,43(1):55-59.

[7]孙浩.空压机曲轴断裂失效分析[J].理化检验-物理分册,2015,51(6):449-451.

[8]聂小武.实用铸件缺陷分析及对策实例[M]. 沈阳: 辽宁科学技术出版社, 2010:63-68.

[9]李有堂,田利,段红燕.扭转载荷下环形缺口圆轴的统一模型及断裂准则[J].兰州理工大学学报,2010, 36(1):37-39.

FailureanalysisforabnormalfractureofnodularcastironQT500-7aircompressorshaft

XIUDa-peng,ZHANGSu-qing,ZHOUJi-xue,YANGYuan-sheng,HANQing-you

(ShandongProvincialKeyLaboratoryforHighStrengthLightweightMetallicMaterials,AdvancedMaterialsResearchInstitute,ShandongAcademyofSciences,Jinan250014,China)

∶Through scanning electron microscopy, the fracture morphology, graphite morphology and microstructure of the nodular cast iron QT500-7 air compressor shaft were observed. The results indicated that the fracture mode of this shaft belonged to fatigue fracture, and such defects as abnormal nodularizing, floating of graphite and the coarse grains were the important factors causing the abnormal fracture. In addition, the stress concentration near the keyway point and thread root could also initiate the multi-source crack in service, leading to the brittle fracture failure. Therefore, this paper proposed that preventive measures should be strengthened such as furnace examination and metallographic analysis, reasonable shaft structure and avoiding cutting thread in high load area on shaft to ensure the quality of nodular cast iron shaft.

∶nodular cast iron; fatigue fracture; stress concentration; abnormal nodularizing

10.3976/j.issn.1002-4026.2017.06.007

2017-04-10

修大鹏(1981—),男,助理研究员,研究方向金属材料或无机非金属材料在各领域内的应用。E-mail:xiudapeng@126.com

TG255

A

1002-4026(2017)06-0041-04