某气举井修复油管断裂原因分析

2018-01-03,,,,

, , , ,

(1. 塔里木油田 油气工程研究院, 库尔勒 841000;2. 中国石油集团 石油管工程技术研究院, 西安 710065)

某气举井修复油管断裂原因分析

赵密锋1,谢俊峰1,龙岩2,李岩1,杨淑珍1

(1. 塔里木油田 油气工程研究院, 库尔勒 841000;2. 中国石油集团 石油管工程技术研究院, 西安 710065)

采用理化性能检验以及扫描电镜和能谱分析等方法,对塔里木油田某气举井修复油管的断裂原因进行了分析。结果表明:该修复油管的化学成分和力学性能符合相关标准对P110钢级油管的要求,油管断裂是由于油管内壁存在大量裂纹导致承载能力降低所致,而油管内壁裂纹的产生则是腐蚀疲劳和应力腐蚀开裂联合作用的结果。

修复油管; 断裂; 腐蚀疲劳; 应力腐蚀

在石油开采过程中,油管是油气产出的唯一通道。旧油管修复再利用是各油田降低综合生产成本的重要措施,但是油管失效问题是普遍存在并一直困扰油田生产的一个重大问题[1]。油管失效可分为断裂、腐蚀、泄漏、粘扣等及其组合,其中断裂占油管失效总量的20%以上[2]。因此,寻找油管断裂的原因并采取改进措施具有重要意义。

某油井于2014年8月下气举完井管柱EU油管(规格φ73.02 mm×5.51 mm)271根,NU油管(规格φ73.02 mm×5.51 mm)218根,2015年5月起甩气举管柱时发现,第23根EU油管管体横向断裂,断裂位置为井深226 m处。该失效油管为修复油管,其修复前的服役情况及原钢级已无法考证,修复后按N80钢级使用。为查明该油管断裂失效原因,笔者对其进行了检验和分析。

1 理化检验

1.1 宏观分析及尺寸测量

断裂油管的宏观形貌如图1所示,油管沿管体横向完全断裂,1号带接箍的试样位于断裂面下部,2号管体试样位于断裂面上部,油管外表面呈锈黄色,无明显损伤痕迹。管体内表面腐蚀严重,存在大量腐蚀坑,如图2所示。沿管体轴向测量其外径,1号油管外径为73.24~73.65 mm,2号油管外径为73.20~73.80 mm,均符合API Spec 5CT-2012要求的72.23~73.81 mm,管体未发生明显的塑性变形。

油管断口宏观形貌如图3所示,可见下部油管断口存在多条横向裂纹。断口经醋酸纤维纸清洁过后颜色发黑,呈台阶状,存在多处平坦区,除局部断口靠外壁侧有剪切唇外,无明显塑性变形特征。断口内表面宏观形貌如图4所示,可以看出断口附近内表面腐蚀严重,存在较多腐蚀坑,且可见多条横向裂纹。

图1 断裂油管宏观形貌Fig.1 Macro morphology of the fractured tubing

图2 2号断裂油管内表面宏观形貌Fig.2 Macro morphology of internal surface of No.2 tubing

图3 油管断口宏观形貌Fig.3 Macro morphology of fracture of the tubing: a) the upper fracture part; b) the lower fracture part

图4 断口处油管内表面宏观形貌Fig.4 Macro morphology of internal surface of the tubingat the fracture position

1.2 化学成分分析

依据GB/T 4336-2002采用ARL 4460直读光谱仪对断裂油管取样进行化学成分分析,结果见表1,可见该油管的化学成分符合API Spec 5CT-2012的技术要求。

1.3 力学性能试验

从2号失效油管上取拉伸、冲击和硬度试样,分别依据GB/T 228.1-2010,GB/T 229-2007,GB/T 230.1-2009进行拉伸、冲击(0 ℃)和洛氏硬度试验。其中,拉伸试样尺寸为19.1 mm(宽)×50 mm(标距),冲击试样尺寸为3.3 mm×10 mm×55 mm,由于该油管壁厚仅为5.51 mm,无法取得标准冲击试样(10 mm×10 mm×55 mm),故冲击试验结果仅供参考。所得试验结果取3组试样的平均值,见表2。

由表2可见,该修复油管管体的抗拉强度Rm、屈服强度Rt0.6和断后伸长率A均符合API Spec 5CT-2012对P110钢级油管的技术要求,可知该修复油管降级使用前应为P110钢级。

1.4 金相检验

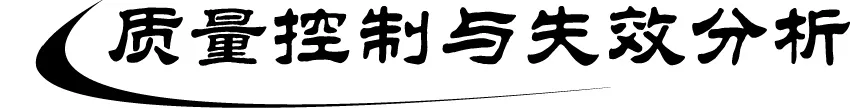

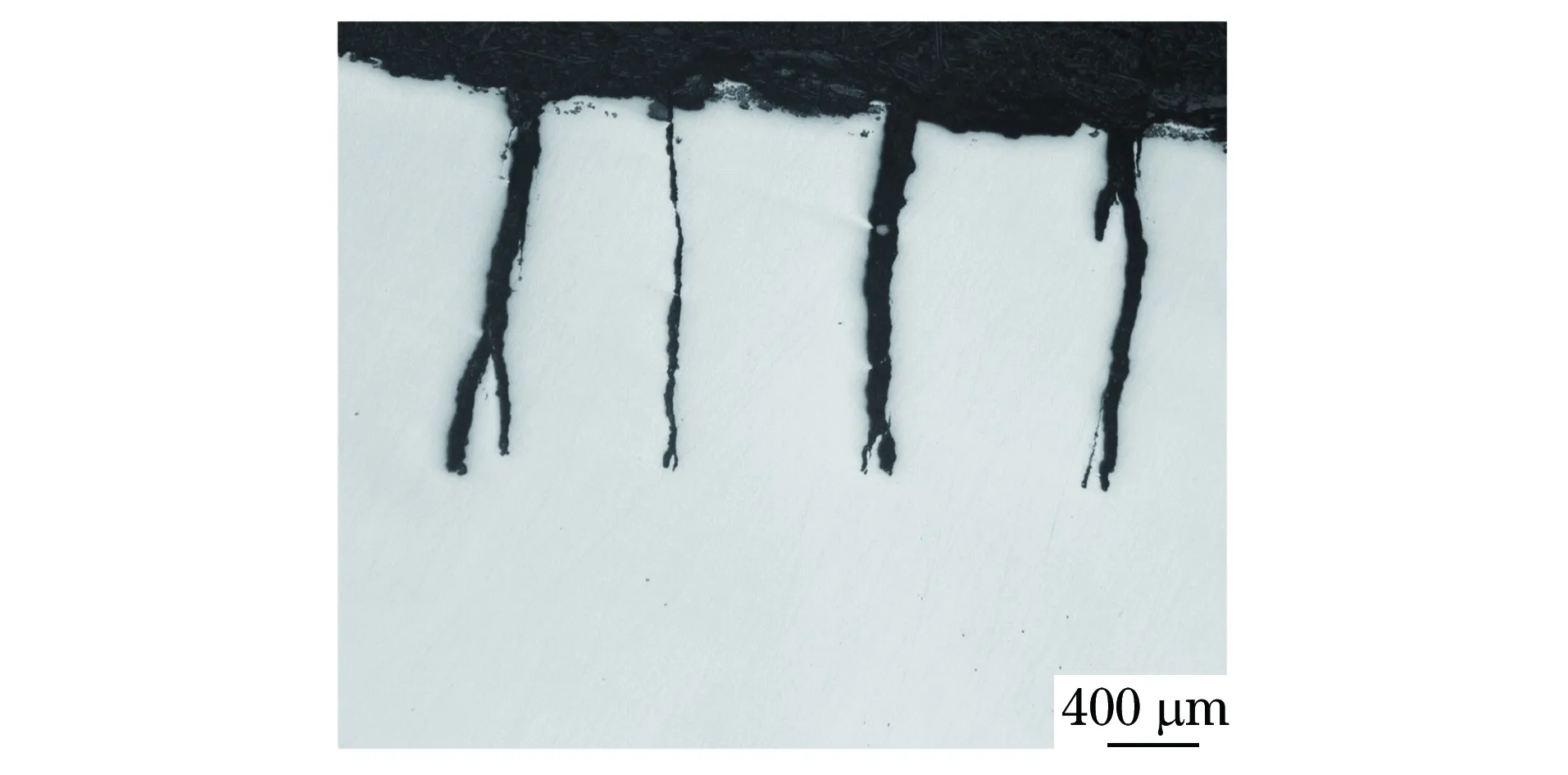

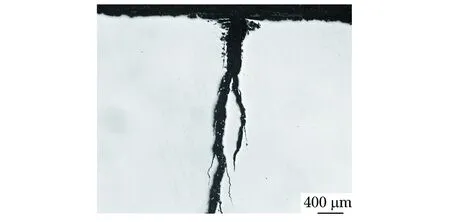

依据GB/T 13298-1991采用MEF4M金相显微镜对断裂油管管体及断口附近的显微组织、非金属夹杂物及晶粒度进行检验。检验结果表明:油管管体与断口附近显微组织均为回火索氏体,晶粒度为9.0级;非金属夹杂物含量为A0.5,B0.5,C0.5,D0.5;显微组织未见明显异常,见图5。断口附近管体内壁存在较多平行裂纹,多起源于内表面腐蚀坑,裂纹扩展过程中或裂纹尖端有孔洞形成,裂纹扩展形态主要有两种:①直裂纹(不分叉或分叉较少),穿晶扩展,部分裂纹尖端呈圆钝状,如图6所示;②分叉裂纹(呈树枝状),穿晶扩展,如图7所示。

图6 内表面直裂纹形貌Fig.6 Morphology of straight cracks on the internal surface

图7 内表面分叉裂纹形貌Fig.7 Morphology of branch-cracks on the internal surface

1.5 扫描电镜及能谱分析

油管断口试样经醋酸纤维纸多次覆膜及丙酮清洗后,采用扫描电镜(SEM)及能谱分析仪(EDS)分别对断口进行微观形貌和腐蚀产物成分分析。断口低倍形貌如图8所示,可见油管内表面侧断口较平、无塑性变形,外表面侧有剪切唇,表明断裂起源于油管内表面。裂纹源区及扩展区均有腐蚀产物,并可见较多腐蚀坑和腐蚀沟,如图9所示。沿油管断口附近内表面裂纹打开后发现断面腐蚀严重,可见平行排列的二次裂纹带,具有疲劳开裂特征,如图10所示。

图8 断口低倍SEM形貌Fig.8 SEM morphology of the fracture at low magnification:a) No.1 fracture sample; b) No.2 fracture sample

图9 2号断口试样裂纹源区腐蚀坑形貌Fig.9 Morphology of corrosion pits in the crack source areaof No.2 fracture sample

图10 断口二次裂纹及疲劳特征形貌Fig.10 Morphology of secondary cracks and fatiguecharacteristics of the frature

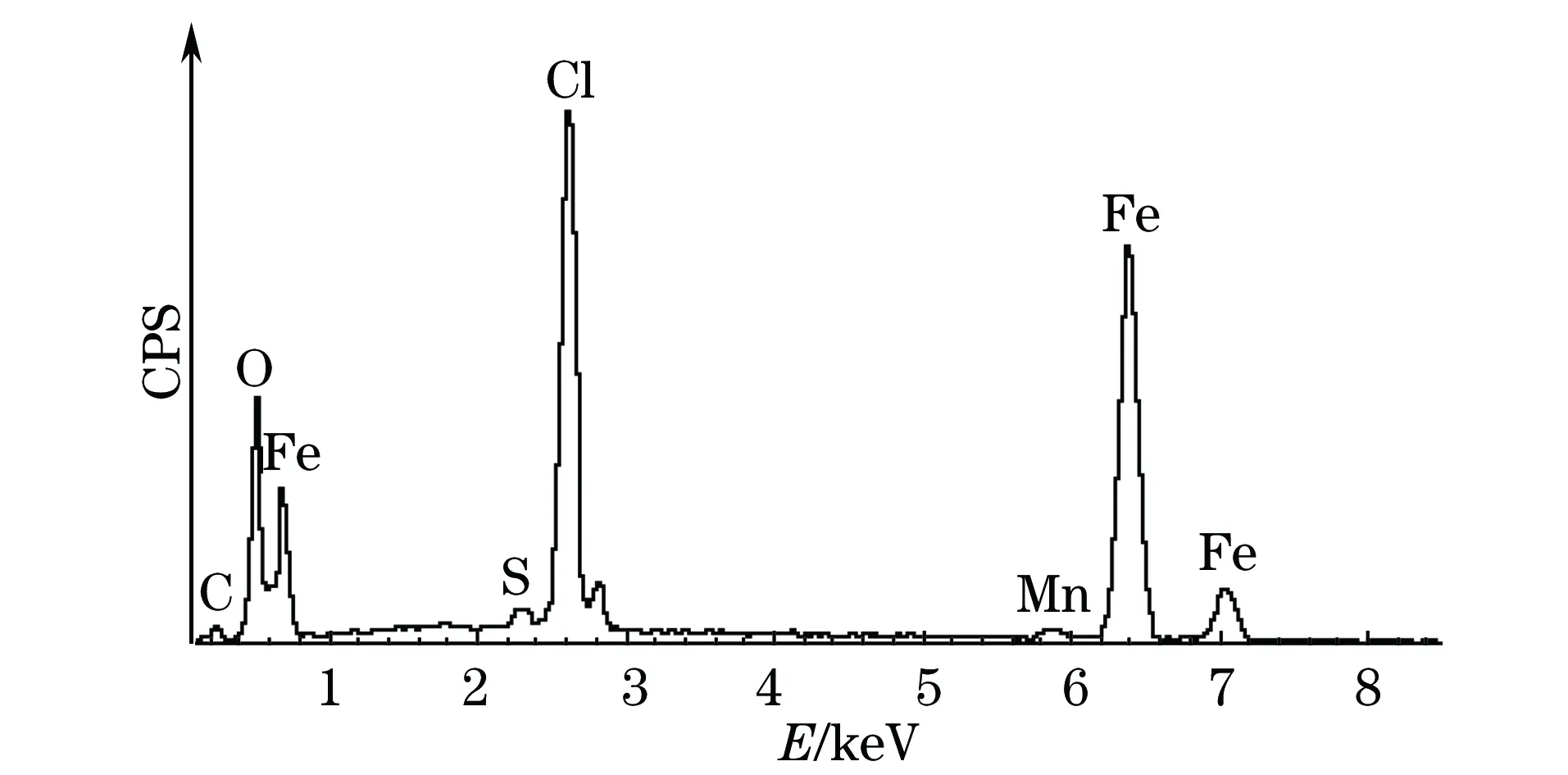

能谱分析结果表明,油管断裂面主要元素成分为碳、氧、铁,还含有少量硫和氯元素;对裂纹内部及附近孔洞进行能谱分析,发现在裂纹尖端和孔洞内同样含有硫和氯元素,其中氯元素含量较高,如图11所示;裂纹附近孔洞内存在硫或氯元素,说明其为腐蚀介质作用下形成的腐蚀坑。

图11 裂纹内腐蚀产物能谱分析结果Fig.11 EDS analysis results of corrosion products inside the cracks

2 分析与讨论

上述理化检验结果表明,该修复油管原始钢级应为P110级,其化学成分、显微组织均符合API Spec 5CT-2012的相关技术要求。

从断口宏观形貌来看,油管断口具有多源开裂特征;裂纹源位于油管内表面,断口内表面侧无塑性变形,外表面侧存在局部剪切唇。可以推断,该修复油管断裂是由于油管内壁存在大量裂纹导致承载能力降低。扫描电镜分析结果显示,裂纹源区及扩展区腐蚀严重,有较多腐蚀坑和腐蚀沟,断口附近油管内表面裂纹打开断面上存在平行的二次裂纹带,符合腐蚀疲劳断裂的裂纹扩展形态及断口形貌特征。

腐蚀疲劳是在腐蚀环境和交变应力载荷共同作用下,金属构件发生开裂或断裂而提前失效的现象[3]。在交变应力和腐蚀介质共同作用下导致的金属材料的腐蚀疲劳断裂,并没有特定的腐蚀系统,只要环境对材料具有腐蚀作用,在交变应力作用下构件均可发生腐蚀疲劳失效[4]。腐蚀疲劳裂纹萌生是在腐蚀介质点蚀和交变应力作用下的塑性变形,从而形成初始裂纹,腐蚀介质和应力状态共同决定了裂纹萌生速率[5]。腐蚀疲劳裂纹扩展速率由环境因素和交变应力载荷共同作用,两者相互促进。

该井为气举井,在油套环空内的高压气体、油管自重及油气混合引起的油管内压力变化的联合作用下,油管承受着复杂的交变载荷,这为腐蚀疲劳裂纹的形成提供了应力条件。油管断裂位置为井深226 m处(第23根),其下方还有466根油管,重力约为424 kN,可知该油管至少承受了424 kN的拉应力,为其断裂提供了应力条件。

失效油管能谱分析结果表明,断口除含碳、氧、铁元素外,还发现有硫和氯元素,说明该油管服役环境中存在腐蚀性介质,为腐蚀疲劳裂纹的形成提供了环境条件。该油井产出天然气中不含H2S,由此推断失效油管修复前可能在含硫工况下服役过,进而造成腐蚀破坏或污染;该井地层水为CaCl2水型,Cl-质量浓度高达136 000 mg·L-1,断口裂纹尖端高的氯元素含量,说明Cl-对裂纹扩展起到了明显的促进作用。相关研究表明,Cl-的存在可弱化金属与腐蚀产物间的作用力,加速材料腐蚀,并在油管内壁形成腐蚀坑,而腐蚀疲劳通常伴有较明显的全面腐蚀和点蚀,其裂纹的形成一般认为与点蚀有关,腐蚀造成材料表面产生腐蚀坑,引起应力集中,促使疲劳裂纹在腐蚀坑底部萌生[6],这与断口处裂纹多起源于腐蚀坑的扫描电镜观察结果是一致的。

在腐蚀疲劳裂纹扩展过程中,由于腐蚀或应力的变化,裂纹扩展形态可能发生改变,断口裂纹分析表明,该油管断口还存在类似于应力腐蚀开裂造成的分叉裂纹。有文献指出,疲劳裂纹扩展形态和裂纹尖端的最大应力强度因子KImax与应力腐蚀临界强度因子KIscc的大小有关[7]。当KImax

综上所述,该修复油管断裂是由油管内壁存在大量裂纹导致承载能力降低所致,裂纹的产生是腐蚀疲劳和应力腐蚀开裂联合作用的结果。

3 结论及建议

(1) 该修复油管断裂是由于油管内壁存在大量裂纹导致承载能力降低所致,裂纹的产生是腐蚀疲劳和应力腐蚀开裂联合作用的结果。

(2) 建议加强修复油管使用前和使用间隔的检验,防止带有裂纹缺陷的油管下井使用,从而避免发生类似断裂失效事故。

[1] 何迪,周思柱,黄天成.油管失效判据的理论研究[J].湖北工学院学报,2004,19(3):128-129.

[2] 孙蕊,张钧,王温栋.N80油管断裂分析[J].理化检验-物理分册,2014,50(11):860-862.

[3] 王荣.金属材料的腐蚀疲劳[M].西安:西北工业大学出版社,2001.

[4] 孙智,江利,应鹏展.失效分析:基础与应用[M].北京:机械工业出版社,2005.

[5] 崔璐,李臻,王建才,等.油井管的腐蚀疲劳研究进展[J].石油机械,2015,43(1):78-83.

[6] 刘光磊.石油钻柱疲劳腐蚀失效机理及防治措施研究[D].青岛:中国石油大学(华东),2007.

[7] 郑文.钢在腐蚀疲劳条件下裂纹扩展形态的转变[J].金属学报,1980,16(4):454-462,499-500.

CauseAnalysisonFractureofaRepairedTubinginaGas-LiftWell

ZHAOMifeng1,XIEJunfeng1,LONGYan2,LIYan1,YANGShuzhen1

(1. Petroleum Engineering Institute, Tarim Oilfield Company, Korla 841000, China;2. CNPC Tubular Goods Research Institute, Xi’an 710065, China)

The fracture reasons of a repaired tubing in a gas-lift well in Tarim oilfield were analyzed through mechanical and chemical property testing, SEM analysis and EDS analysis. The results show that the chemical compositions and mechanical properties of the repaired tubing met the requirements of the relevant standards for the P110 steel grade tubings. The fracture of the tubing was due to the many cracks on the internal surface of the tubing which generated under the co-action of corrosive fatigue and stress corrosion cracking and reduced the bearing capacity of the tubing.

repaired tubing; fracture; corrosive fatigue; stress corrosion

2016-10-12

赵密锋(1979-),女,工程师,硕士,主要从事油气井腐蚀防护工作,zhaomf_tlm@petrochina.com.cn

10.11973/lhjy-wl201712017

TE931

B

1001-4012(2017)12-0918-04