高钢级厚壁直缝埋弧焊管JCO成型下压量的有限元模拟及理论计算

2018-01-03

(西安航空学院, 西安 710077)

高钢级厚壁直缝埋弧焊管JCO成型下压量的有限元模拟及理论计算

杨延华

(西安航空学院, 西安 710077)

采用有限元方法研究分析了φ1 219 mm×33 mm规格X80高钢级厚壁直缝埋弧焊管JCO成型过程中的应力和应变分布。结果表明:在该过程中,应力和应变均以钢板与上模具下压点为中心呈左右对称分布,最大等效应变和最大等效应力均位于弯曲处内外表面;随着位移载荷绝对值的增加,最大等效应变和最大等效应力也随之增加,当位移载荷h=18 mm时,模型最大等效应变达到屈服状态。采用理论计算方法得到该规格钢管的理论成型下压量h=17.8 mm,与有限元模拟计算结果非常接近。

高钢级厚壁管; 直缝埋弧焊管; JCO成型; 有限元模拟; 理论计算

管道输送是石油和天然气最经济、最合理的运输方式。低成本、高效率是管道输送的发展趋势,因而高钢级、大壁厚、大直径、高压力成为油气输送管道的重要发展方向。直缝埋弧焊管是输送管道中的重要管型之一,被广泛应用在高风险等重要地区,在西气东输工程、西气东输二线工程、川气东送管道工程等中都应用了大量的直缝埋弧焊管。

直缝埋弧焊管主要有UOE和JCOE两种成型工艺。UOE成型工艺主要是指钢板先后经过U成型和O成型两步成型,再经过焊接、扩径(Expansion)等工序形成直缝埋弧焊管。JCOE成型工艺是指钢板在三点弯曲模具下,先纵向整体自板边至中心分步弯曲成型至J型,再到对边自板边至中心分步弯曲成型至C型,再经过合缝焊接成O型,最后经过扩径工序形成直缝埋弧焊管。JCOE 生产线具有设备投资成本低、生产灵活等优点。我国已经建成JCOE生产线近20条,在我国管道建设工程中,JCOE钢管发挥着重要作用[1-3]。所以研究JCO成型工艺和变形规律,对制定钢板上料宽度、JCO成型参数、确定扩径率等具有重要意义。

JCOE焊管在冷压成型过程中要经过弹性-塑性变形阶段,当成型模具卸载后,弹性变形恢复,塑性变形保留,因而在焊接钢管内部仍存在较大的塑性变形[4-5]。DNV OS F101-2007[6]中规定:“对于冷成型(小于250 ℃)C-Mn钢管,成型过程中的塑性变形应不超过5%”。

目前有学者对焊管的塑性变形进行了研究。马海宽等[7]通过理论计算和有限元模拟研究了板料成型的塑性变形情况。王钢等[8]通过建立有限元分析模型,较为精确地体现了钢管成型前后的应力应变情况,并且计算出了适宜的下压量。范利锋[9]采用ABAQUS有限元分析软件建立了包括预弯、JCO成型和机械扩径在内的系统全面分析有限元模型,并通过试验的方法验证了所建立模型的准确性;仿真结果揭示了成型过程中的应力应变状态、几何形状和力学性能等变形特征,得到了成型过程中各工艺参数和模具参数与成型质量的相关影响规律。蔡星周[10]通过对UO,JCO以及机械扩径成型工艺过程进行有限元数值模拟,分析和研究了板料在两种成型及机械扩径过程中的变型过程、变形特征和应力应变分布规律,确定了UOE及JCOE成型过程中的变形特征点,绘制了特征点周向应变变形历程曲线图;通过对特征点的周向应变历程进行分析,揭示了各部分板料的变形程度和变形历程,提供了建立管线钢管材料性能预测模型的基础。

以上研究主要采用理论研究、计算机模拟等技术对不同材料的钢管成型过程中的塑性变形进行计算、模拟,从而可以得出预弯、合缝预焊、扩径时塑性变形的变化及相关参数。但是对于高钢级厚壁JCOE直缝埋弧焊管的每道成型中所发生的塑性形变以及形变大小的研究尚未见报道。而高钢级厚壁JCOE直缝埋弧焊管在油气输送管道工程中应用较多,尤其弯管或管件制造用母管,多为高钢级厚壁钢管,其制造工艺直接影响到产品性能,而JCOE又是直缝埋弧焊管的主要制造方法,因此有必要深入系统地对高钢级厚壁JCOE直缝埋弧焊管的成型过程进行模拟计算研究。为此,笔者采用有限元模拟和弹塑性理论计算方法,研究分析了高钢级厚壁钢管JCO成型过程中的塑性变形及其规律,从而对其成型工艺参数进行预测和控制,为JCOE钢管成型工艺制定提供依据。

1 JCO成型工艺成型分析

JCOE成型工艺主要流程示意图如图1所示,其中弯曲成型示意图如图2所示。

图1 JCOE成型工艺主要流程示意图Fig.1 Sketch of main production schedule (MPS) flow chart of JCOE process

图2 JCOE成型中弯曲成型示意图Fig.2 Sketch of bending forming of JCOE process

JCOE直缝埋弧焊管分步成型,每一步将钢板置于上下模具之间,下模具静止,上模具加载下压,卸载后弹性变形消失,塑性变形保留,为一步冷成型,再平移步进钢板,重新加载下压,进行冷压成型,以此类推,完成JCO变形。由图2可见,每一步的弯曲成型可以简化为三点弯曲成型,由此即可对JCO成型工艺进行研究,包括下压量、下模具间距、步进量等成型工艺参数。

2 JCO成型有限元建模及计算

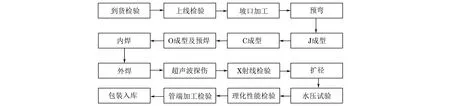

采用ANSYS Workbench软件进行有限元建模和模拟计算。选取厚度为33 mm、钢级为X80的板材作为高钢级厚壁焊管成型用板材,模拟钢管规格为φ1 219 mm×33 mm,模拟工艺为JCO成型工艺。假设材料为各向同性,X80钢板的性能参数见表1,应力-应变曲线见图3。

图3 试验X80钢板的应力-应变曲线Fig.3 Stress-strain curve of the test X80 steel plate

材料密度ρ/(kg·m-3)弹性模量E/GPa泊松比ν线膨胀系数α/℃-1屈服强度Rt0.5/MPa抗拉强度Rm/MPaX80钢板7.8×1032060.31.2×10-5555620

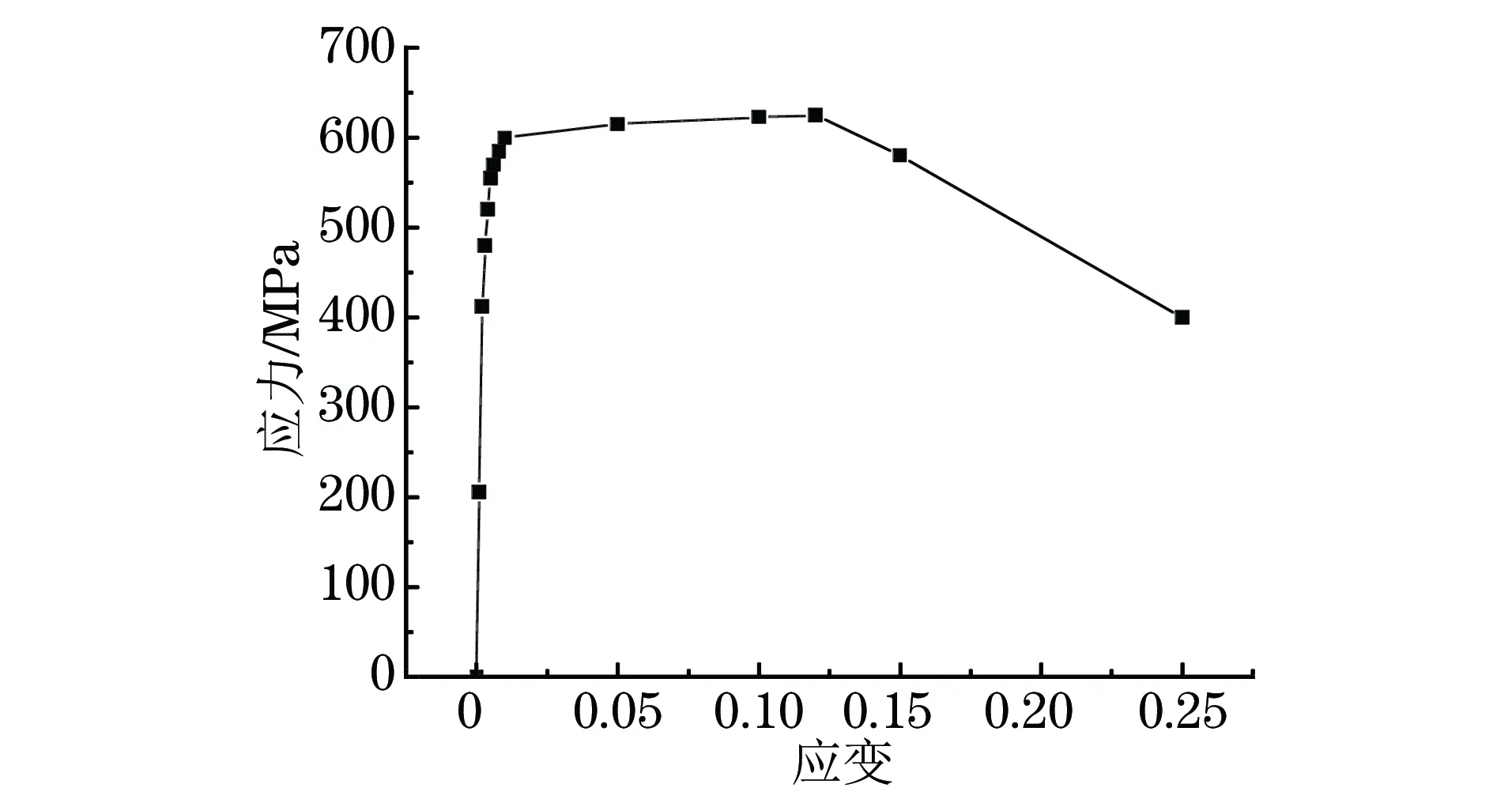

图4 JCO成型中上、下模具尺寸示意图Fig.4 Sketch of sizes of up and down dies of JCO process

根据结构的对称性,为减少计算工作量,建立简化的三点弯曲模型进行计算,为便于计算和验证,假设JCO成型工艺多道压制成型步进均等,而且每步成型过程中,下模具间距、上模具下压量也为恒定值,因此多步成型的JCO工艺的简化为等间距、等下压量的三点弯曲成型,所以有限元模拟计算和试验验证均以三点弯曲成型为模型。由于板材长度方向(钢管轴向)整体变形,所以建模时不考虑长度方向的变形, 根据平面应变条件,建立二维平面有限元分析模型,同时为减少计算量,提高计算效率,根据三点弯曲结构对称性,建立三点弯曲的半对称模型。模具结构尺寸与装配关系见图4[8],其中上模圆弧半径Ru=280 mm,下模圆弧半径Rd=150 mm,下模间距L=320 mm。通过控制上模行程(位移)来获得不同弯曲形状。对于面结构单元模型,设定单元类型为Plane 42,模型尺寸为640 mm×33 mm,下模具间距320 mm,上模具位于矩形中心位置。将上、下模具材料设置为不变形体,即刚体,其弹性模量设置为1 000 GPa,摩擦方式为自由刚性摩擦,钢板及上、下模具模型如图5a)所示。钢板模型划分单元网格,直线段设置单元格长度为1 mm。上、下模具接触面细化单元尺寸,自由分配。JCO成型钢板及模具模型单元格网络如图5b)所示。

图5 JCO成型有限元模型示意图Fig.5 Sketch of FEM model of JCO process:a) model of the dies; b) cell network

将下模具设置固定约束,但允许摩擦滑动,上模具设置为只允许y向位移。接触算法为单纯的有限滑动主从接触算法,摩擦模型选用允许发生弹性滑动的罚函数摩擦,即f=μN(式中:f为摩擦力;μ为摩擦因数,N为压力)。根据理论计算结果以及参考相关文献,将载荷设计为位移载荷,即向上模具施加的y向位移分别为-10,-15,-18,-20 mm。模型加载示意图如图6所示。

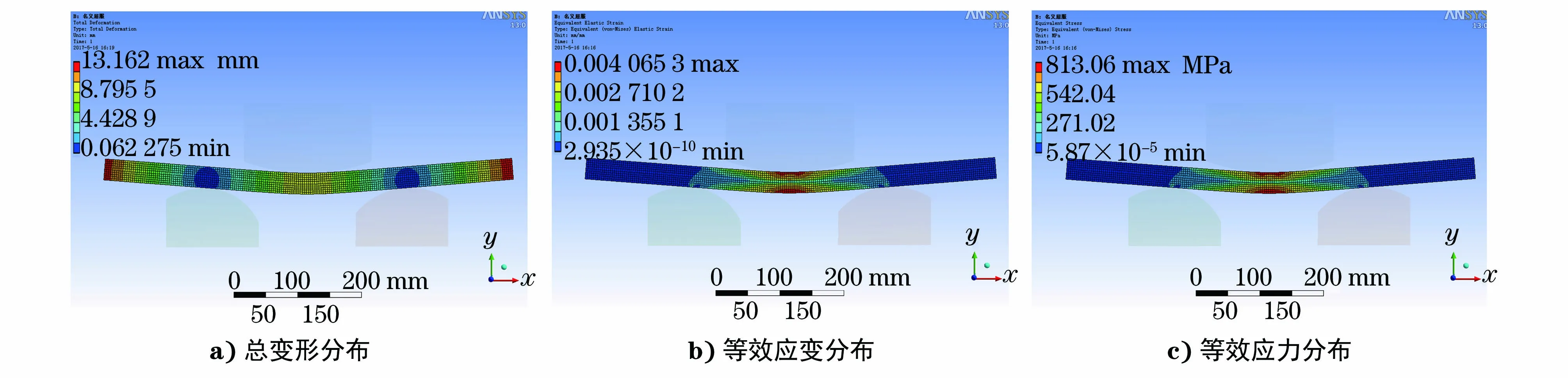

位移载荷为-10 mm时的模拟计算结果如图7

图6 有限元模型加载示意图Fig.6 Sketch of FEM model loading

所示。加载后,变形主要发生在下模具间距内,而且以上模具为中心,呈现左右对称分布,如图7a)所示。应力、应变分布也与此相同,最大等效应变为4.07×10-3,最大等效应力为813 MPa,均位于上模具下压点的钢板外弧侧,分别如图7b)和图7c)所示。位移载荷为-15,-18,-20 mm时的模拟计算结果变化规律与-10 mm时的基本一致。

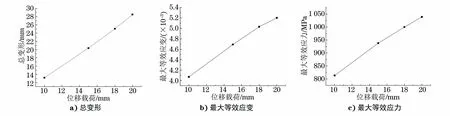

汇总不同位移载荷条件下的模拟计算结果,如表2所示,可见随着位移载荷绝对值的增加,总变形逐渐增加,最大等效应变和等效应力也逐渐增加,当加载至-18 mm时,等效应变已经达到屈服应变,标志着材料开始进入屈服状态。不同载荷下总变形、最大等效应变和等效应力变化趋势如图8所示。

图7 位移载荷为-10 mm时的模拟计算结果Fig.7 Simulation results for displacement load of -10 mm:a) total deformation distribution; b) equivalent strain distribution; c) equivalent stress distribution

位移载荷/mm总变形/mmx向最大位移/mmy向最大位移/mm最大等效应变最大等效应力/MPa-1013.162.0513.084.07×10-3813-1520.353.7120.174.69×10-3938-1825.055.0224.795.03×10-31000-2028.506.0528.185.20×10-31039

图8 不同位移载荷下有限元模拟计算结果变化趋势Fig.8 FEM simulation result trends for different displacement loads:a) total deformation; b) the maximum equivalent strain; c) the maximum equivalent stress

3 理论分析与计算

实际生产中,钢板成型主要工艺参数为:下模具间距为300 mm,步长为210 mm,弯曲成型步数为17次,下压载荷为(50 000±5 000) kN。J成型过程变形示意图如图9[8]所示,其中将预弯成型卷角近似认为是弯曲角的一半,由此可得目标弯曲角为

式中:n为成型步数。

图9 J成型过程变形示意图Fig.9 Sketch of J forming process

对于规格为φ1 219 mm×33 mm的钢管,成型17步,可得理论弯曲角度α=20°。理论成型内半径为

式中:R为理论成型内半径;D为钢管公称外径;t为钢管公称壁厚。

代入数据得R=576.5 mm。

J成型简化示意图如图10所示,钢板经过上、下模具压制一步后成型效果如图10a)所示,可将其简化为图10b)。

图10 一步J成型简化示意图Fig.10 Sketch of simplified one step of J forming:a) forming sketch; b) simplification sketch

根据三角形相似定律,并且由于R远远大于半步进量l,所以有

式中:h为成型下压量;l为一半步进量。

根据式(3)可得

将式(5)带入式(4)可得

将φ1 219 mm×33 mm规格钢管成型工艺参数理论弯曲角度α=20°、理论弯曲半径R=576.5 mm代入式(6),得出理论成型下压量h=17.8 mm。有限元计算结果显示,在此变形条件下,材料处于发生屈服变形的临界区间,说明有限元计算结果可以很好地用来解释和预测钢板JCO成型制造钢管工艺的合理性。

4 结论

对于高钢级厚壁直缝埋弧焊管JCO成型,通过上述有限元模拟和理论计算,得出如下结论。

(1) 有限元模拟结果显示,加载位移载荷后,变形主要发生在下模具接触点之间,而且以上模具的下压点为中心呈现左右对称分布,应力、应变分布也与此相同,最大等效应变和最大等效应力均位于上模具下方和弯曲变形钢板外侧。

(2) 有限元计算结果与理论计算结果高度吻合,有限元方法可以用来有效地预测、评判高钢级厚壁直缝埋弧焊管的JCO成型工艺。

[1] 杨专钊,杨延华,廖淑梅. JCOE直缝埋弧焊接钢管拉伸性能中的包申格效应[J]. 理化检验-物理分册,2005,41(11):553-555,578.

[2] 杜伟,娄琦,常荣玲. JCOE成型的X80输油钢管开裂分析[J]. 理化检验-物理分册,2010,46(11):715-718.

[3] 熊庆人,李霄,胥聪敏,等. 高钢级大口径焊管残余应力的测试方法[J]. 理化检验-物理分册,2011,47(5):265-269.

[4] 游敏,郑小玲,余海洲. 关于焊接残余应力形成机制的探讨[J]. 焊接学报,2003,24(2):51-54,58.

[5] 汪建华,陆皓. 焊接残余应力形成机制与消除原理若干问题的讨论[J]. 焊接学报,2002,23(3):75-79.

[6] DNV OS F101-2007 Submarine pipeline systems[S].

[7] 马海宽,李培力,隋健,等. JCOE预弯成型工艺理论分析与有限元计算[J]. 化工设备与管道,2014,51(3):65-69.

[8] 王钢,李青红,胡四海,等. 直缝埋弧焊接钢管JCO弯曲成型有限元模型浅析[J]. 焊管,2013,36(10):36-41.

[9] 范利锋. JCOE成形工艺参数和模具参数对焊管质量的影响[D]. 秦皇岛:燕山大学,2012.

[10] 蔡星周. 大直径直缝埋弧焊管成形过程对毛坯板机械性能的影响[D]. 秦皇岛:燕山大学,2014.

FEMSimulationandTheoreticalCalculationofDeformingDisplacementforJCOFormingofHighGradeHeavy-WallLSAWPipes

YANGYanhua

(Xi’an Aeronautical University, Xi’an 710077, China)

The stress and strain distribution ofφ1 219 mm×33 mm X80 high grade heavy-wall longitudinal submerged arc welded (LSAW) pipes during JCO forming process was simulated by finite element methods (FEM). The results show that both the stress and strain distributed symmetrically from the middle of the up die, and both the maximum equivalent stress and the maximum equivalent strain located at inner and outer surface crossing to the middle line of the pressed plate. With the increase of absolute value of displacement loads, the equivalent stress and strain also increased, and when the displacement loadh=18 mm, the maximum equivalent strain of the section of the pressed plate had been yielded. And the deforming displacement of the forming process was calculated ash=17.8 mm theoretically which was very close to the results of FEM simulation.

high grade heavy-wall pipe; longitudinal submerged arc welded (LSAW) pipe; JCO forming; finite element methods (FEM) simulation; theoretical calculation

2017-06-19

西安航空学院校级科研基金资助项目(2015KY1211)

杨延华(1976-),女,副教授,主要从事机械工程与材料教学与研究工作,yyh97099@163.com

10.11973/lhjy-wl201712003

TG386.3

A

1001-4012(2017)12-0866-05