机械装备的失效分析(续前)第8讲 失效诊断与预防技术(1)

2018-01-03

(上海材料研究所 上海市工程材料应用与评价重点实验室,上海 200437)

机械装备的失效分析(续前)第8讲失效诊断与预防技术(1)

王荣

(上海材料研究所 上海市工程材料应用与评价重点实验室,上海 200437)

对失效诊断的基本内容以及诊断依据进行了介绍,认为机械装备的失效规律与事物发展变化的一般性规律相同,即失效总是发生于系统的薄弱环节,并起源于构件上的应力集中部位。对机械装备的“生命历程”进行了划分,并对从原材料到产品的设计、加工、库存和运输、装配及服役等这些环节中的失效因素作了分类说明,对各环节中的主要失效形式、失效机理以及失效诊断依据等进行了归纳和总结,同时对失效预防的基本原理和程序作了介绍。结合实际分析中一些典型案例,介绍了几种不同失效形式的诊断过程和失效预防技术在机械装备安全服役中的具体应用。

失效诊断; 失效预防; 生命历程; 薄弱环节; 应力集中

失效诊断包括失效模式诊断、失效原因诊断、失效机理诊断3方面的内容。失效诊断的依据是利用机械装备失效分析的各种技术,根据现场勘查和事故调查结果,对失效件进行必要和足够的理化检验和受力结构分析,再依靠分析人员丰富的专业知识,以及对失效装备的整体调研,然后进行科学、客观和公正的综合分析,首先给出一级失效模式(性质)的判断,然后再根据失效性质进行针对性的失效原因分析和失效机理诊断,必要时还要进行进一步的模拟验证试验,最后给出切实可行的预防措施。失效诊断具有技术范围宽和多学科交叉的特点,要求分析人员知识面广、组织能力强、团队协作精神好。失效性质或者一级失效模式一经确定,就可利用较先进的分析仪器和手段,如X射线衍射分析技术、电子分析技术、数字仿真模拟技术等,进行纵向深入研究,分析引起失效的深层次原因和机理,对失效件作出更高级别的失效诊断。失效诊断是整个失效分析预测预防工作的前提和基础,对整个失效分析工作具有“定向”的引领作用。引起产品、构件失效的因素较多,如表1所示[1],其中每个因素对产品失效所占的具体份额很难量化,只有找到失效的真正原因,才能采取科学的预防措施,避免同类事故的再次发生。失效分析工作虽不能使产品起死回生,但可以使下一批产品有较长的使用寿命,所以失效分析工作是一项积极的工作,对产品质量控制、机械装备的不断创新和可持续发展具有重要意义。

表1 某产品失效原因统计Tab.1 Statistics of failure causes for a product

1 失效诊断的一般原则

1.1 薄弱环节

在系统管理中,薄弱环节被定义为“系统中人为设置的、容易出故障的部分”。中国有句俗话,“绳在细处断,冰在薄处裂”,意思是说事故总是从薄弱的位置发生。“木桶效应”(Cask Effect)原本是经济学术语,说的是一个木桶盛水量的多少取决于最短木板的长度而产生的整体效应。那块短的木板就是整个木桶的薄弱环节,是短板决定了木桶的盛水量。

美国材料物理博士GILMAN J J曾用单晶硅制成一个环,直径为38 mm,厚度为1.5 mm,用其进行拉伸试验,其抗拉强度达到3 500 MPa,断裂时发出了巨大声音,这是一个整体断裂的试验事例。300M钢是美国国际镍公司于1952年研制的一种低合金超高强度钢,目前已经成为世界上强度最高、综合性能最好、应用最广泛和声誉最好的起落架用钢[2],其强度高达2 050 MPa,迄今为止,设计师们仍认为300M钢是不可取代的。可见,即便是工程应用上强度最高的钢,其强度仍然低于单晶硅强度1 000 MPa以上。这是因为,单晶硅的破断强度取决于晶体中各原子之间的键合力,断裂是同时发生的,这个力是非常巨大的,所以得到的抗拉强度很高。实际应用的工程材料不同于单晶体,其内部存在各种缺陷,如夹杂物、疏松、裂纹、偏析、组织不均匀等,这些缺陷构成了材料内部的薄弱环节,它们会造成材料实际断裂强度的明显降低。

GILMAN J J还进行过有名的玻璃丝试验,他将同一玻璃丝拉过数次,最后取余下的一段进行试验,结果得到很高的强度。这个试验结果也可以用薄弱环节的观点进行解释,因为开始的几次拉伸试验已经筛去了那些最薄弱的环节,最后的强度当然要高些。再如玻璃丝越长,强度往往越低,这是因为丝越长,存在薄弱环节的概率也越大。又如BRENNER在进行晶须试验时发现,把晶须拉断后的一段再进行拉伸试验,强度提高4倍,道理也是相同的。

薄弱环节对构件整体强度的影响,可以通过一个试验来说明。试验时取10个方块,其截面面积都是1 mm2,假定每个方块为绝对脆性材料,各方块的强度列于表2。

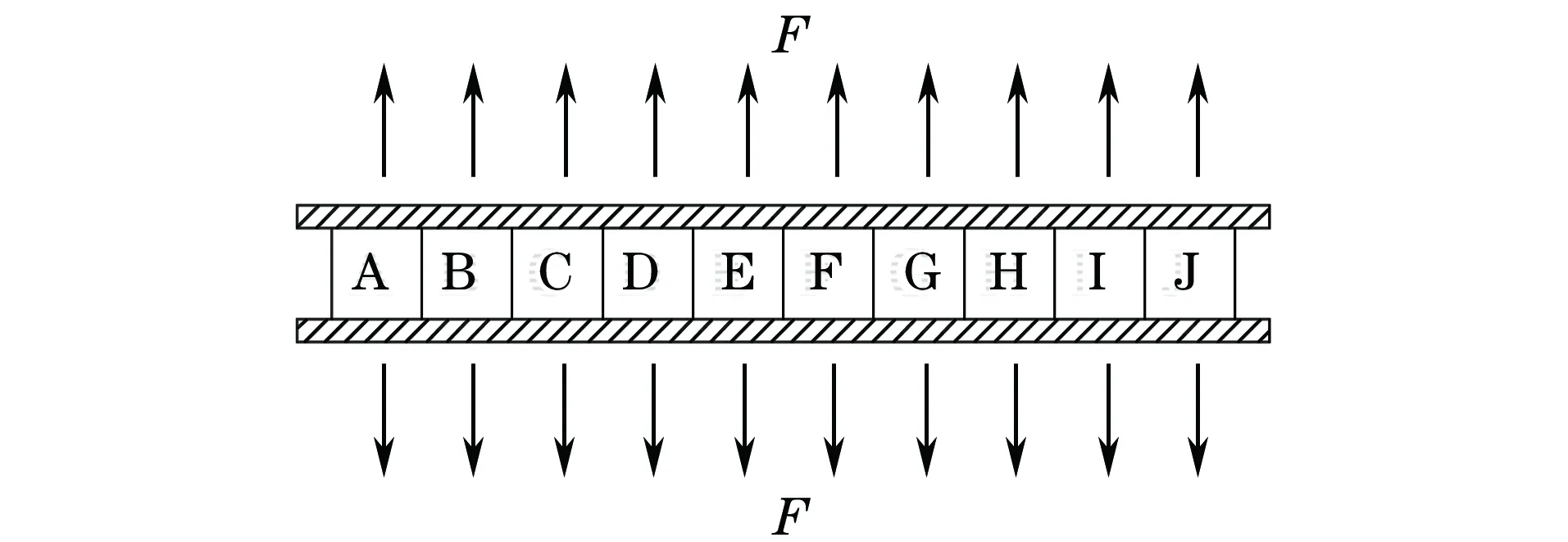

试验方法1:将这些方块并排黏在两块拉板上,黏着力也都大于方块本身强度,黏结好后对其施加的拉力F为2 000 N,见图1。加力F后,A方块承受的强度为200 MPa(2 000/10),先行断裂;此后拉力F重新分配于其他9个方块上,强度为220 MPa(2 000/9),达到方块B的断裂强度,故方块B接着发生断裂;然后应力又重新分配,为250 MPa(2 000/8),达到方块C的断裂强度,故方块C发生断裂;然后应力又重新分配,继而其他各方块也一一发生断裂。

表2 试块强度和承载强度Tab.2 Strength of test blocks and their bearing strength

图1 方块试验(并联)Fig.1 Block test (parallel connection)

试验方法2:将这10个方块以串联的方式互相黏结,如图2所示,显然它只能承受200 N的拉力或200 MPa的强度,这是因为薄弱环节方块A的强度就是整个组合体的强度。

图2 方块试验(串联)Fig.2 Block test (series connection)

从上述试验结果可以得到以下结论。

(1) 方块A强度最低,是这个组合体的薄弱环节,整个组合体断裂是由方块A引起的。

(2) 这个组合体的平均强度为584.5 MPa,而实际发生断裂的强度只有200 MPa,只有“理论平均强度”的34%,可见组合体的强度不等于各组分强度的算术平均值。

(3) 薄弱环节的存在使实际抗拉强度大幅度降低,组合体的破断是由薄弱环节的强度决定的。

机械装备往往由许许多多的机械构件组成,若存在一个薄弱环节,就可能导致机械装备的早期失效。如某企业生产的高级小轿车,其设计和所有零部件都采用了世界先进技术,但在生产过程中却因为管理不到位,一个不良品被装配到车子上。车子在首次行驶中就因这个不良品的断裂而发生车祸,造成整个车辆报废。在这起事故中,除那个不良品外,其他所有零部件的质量都很好,其设计使用寿命都在20 a(年)以上,但这个不良品的存在,导致了其他质量良好的零部件在车祸中因发生意外撞击而失效,实际使用寿命大幅度降低。在实际生产中,这样的例子还有许多,如输送带、链条、钢丝绳、齿轮、滚动轴承等,如存在某些薄弱环节,就会影响其整体寿命。链条是最明显的例子,只要存在一个强度过低的链节,就会在额定载荷下发生断裂。轴承亦如此,虽然轴承内各个滚珠并不相互连接,但若其中存在一颗质量过低的滚珠,其破损也会使整个轴承无法正常运转而过早失效。钢丝绳也总是从磨损最为严重处断裂。这些例子说明,在进行机械装备的失效分析时,要善于查找被分析对象的薄弱环节,这样可以少走弯路,起到事半功倍的作用和效果。

1.2 应力集中

应力集中是指受力构件由于几何形状、外形尺寸发生突变而引起局部范围内应力显著增大的现象。多出现于构件的尖角、孔洞、缺口、沟槽以及有刚性约束处及其邻近部位。应力集中容易引发裂纹的产生,成为断裂失效的导火索,有时可直接引发断裂失效。撕布现象很好地诠释了这一现象[3]。假定图3中的横线和纵线分别代表布的纤维,撕布前先用剪刀在布上剪一缺口,用手撕时,在缺口两边施加力F,力量集中在缺口处第一根纤维AB上,一根纤维的抗断力很小,会立即断裂,于是应力又集中于第二根纤维上,也会断裂,如此继续加力,布的横向纤维会逐根断裂,最后使整块布一分为二。如果不先剪缺口,则两手所施加的力作用在成百上千根纤维上,其抗断力远远大于一根纤维的,因此不容易撕破。可见正是缺口产生的应力集中使撕布变得非常容易。在材料内部也往往存在相似的缺口,如裂缝、疏松、孔洞等缺陷,当承受外力作用时,这些缺口起着应力集中的作用,会使缺陷前端的一个微小区域首先破裂,随后裂纹就会像“多米诺骨牌效应”一样扩展,有时裂纹扩展非常快速,几乎可使整个构件瞬时破裂。

图3 撕布缺口示意图Fig.3 Schematic diagram of notch for tearing the cloth

1.3 表面完整性

表面完整性又称表面层质量,是指零件加工后的表面纹理和表面层冶金质量。实际零件表面层的几何形状特征如图4所示。表面的波浪形轮廓称为表面纹理。

图4 表面层结构示意图Fig.4 Schematic diagram of structure of the surface layer

1.3.1 表面纹理

(1) 表面纹理的第一种形式是呈连续状态,主要是指机械加工后留下的加工纹路,包括加工波纹、加工刀痕等。任何机械加工方法都会在加工表面留下表面纹理,都不能保证加工表面完全平整。有些加工表面比较粗糙,肉眼就可以观察到加工纹理,如车削刀纹、铣削刀纹等;有些加工表面肉眼观察比较平整,但在显微镜下就可以观察到明显的加工痕迹,如磨削表面的磨削犁沟等;有些加工表面低放大倍数观察时较为平整,但在较高放大倍数下就可以看到较浅的加工痕迹,如制备较好的金相试样的观察面。

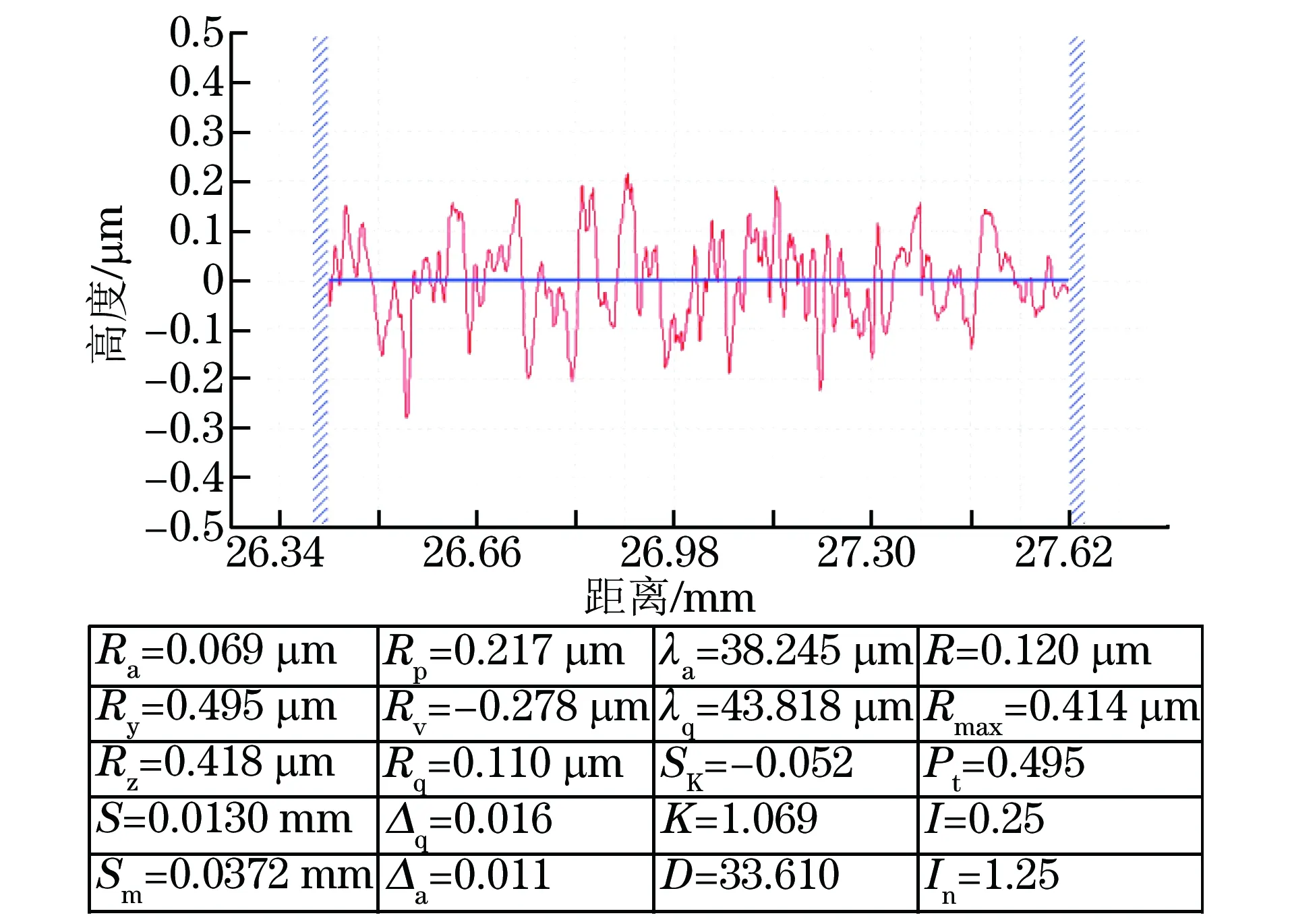

工程上常采用表面粗糙度来评定工件的表面纹理,其主要参数是轮廓算术平均偏差Ra,是指在取样长度L范围内,检测轮廓线上各点至基准线的距离的算术平均值。表面粗糙度Ra越小,则表面越光滑。图5是采用某型号的表面粗糙度仪测得的表面粗糙度,Ra=0.069 μm。

图5 表面粗糙度测试结果Fig.5 Test results of the surface roughness

(2) 表面纹理的另一种形式是表面伤痕,它是指在加工表面个别位置上出现的缺陷。有些表面伤痕肉眼就可以观察到,它们大多随机分布,如砂眼、气孔、裂痕、划痕、夹渣、点腐蚀坑等;有些表面伤痕则需要借助放大镜或显微镜才能观察到,如因酸洗工艺不当造成的沿晶腐蚀,因磨削工艺不当导致的磨削裂纹,以及暴露于加工表面的显微疏松缺陷或尺寸较大的夹杂物等;有些表面伤痕则需要进行特殊的化学处理才能观察到,如因热处理工艺不当导致的晶间氧化层等。

1.3.2 表面层冶金质量

机械加工不但会在工件表面留下表面纹理,还会在工件表面一定深度处产生受扰材料层。表面层冶金质量主要由受扰材料层的性质决定,主要包括以下几个方面。

(1) 表面防腐蚀涂层和装饰

表面防腐蚀涂层有镀锌、镀镉、镀锡、涂漆、涂达克罗等。表面装饰有铝合金的阳极化处理(有黑色、黄色、红色、银灰色等)和镀锌层的着色处理等。表面防腐蚀涂层和装饰主要是对零件进行保护和美化,但若生产工艺不当,无法保证其质量时,可能会造成零件产生腐蚀,甚至发生氢脆型断裂等失效。

(2) 表层显微组织

渗碳、氮化等化学热处理,以及表面淬火等工艺会使工件表面的显微组织与基体的不同,其硬度和强度也与基体的有所差异。工件表面强度和硬度提高,其疲劳强度也会相应提高,与此同时其氢脆倾向也会加大。对氢脆型断裂较为敏感的高强度螺栓,相关标准对其表面增、脱碳均有明确规定。表面脱碳会引发疲劳裂纹源,较多的磨削热可导致磨削表面产生过回火,引起工件表面硬度降低,同时其疲劳强度也会相应降低。钛合金热处理工艺不当时,其表面会形成一层硬而脆的富氧α相层,这是重要航空结构件需要严格控制的有害相[4],因为其容易导致构件表面萌生疲劳裂纹。

(3) 表面残余应力

机械加工以及热处理可改变零件表面的应力状态,包括压应力和拉应力。表面压应力可提高零件的疲劳寿命,而表面拉应力对各种失效形式具有一定的促进作用。

增加零件表面残余压应力的常用处理工艺有磨粒流加工、喷丸强化、滚轮压光、珩磨、低应力磨削等。磨削工艺不当、冷加工刀具变钝、电镀、焊接以及热处理组织应力等,均可导致零件表面层形成拉应力。消除零件表面残余应力的有效方法是热处理,且回火温度越高,零件残余应力越小[5],见图6。另外,工程上还经常使用电化学抛光和振动等方法来消除零件中的残余应力。

图6 回火温度对钢中最大残余应力的影响(回火1.5 h)Fig.6 Effect of tempering temperature on the maximumresidual stress of steels (tempering for 1.5 h)

1.3.3 表面完整性对机械装备失效的影响

疲劳断裂是机械装备的主要失效形式之一,疲劳裂纹萌生具有以下特点:①裂纹大多起源于零件表面,因为表面的应力一般比内部的要大,而且材料变形的约束较小;②表面粗糙的加工刀痕、尺寸突变、存在的冶金缺陷或加工伤痕等均为零件上的应力集中区域,疲劳裂纹首先会在这些位置萌生;③光滑零件裂纹萌生的时间较长,有时可占总寿命的90%以上,存在表面伤痕的零件的疲劳裂纹萌生时间则较短,具有尖锐伤痕或原始裂纹的零件,则不存在裂纹萌生过程。

图7 轴承滚道面数字模拟计算结果及应力状态和微裂纹形成示意图Fig.7 The a) numerical simulation results and b) schematicdiagram of stress state and micro-crack formationof the bearing raceway surface

轴承中滚珠的硬度往往会略高于内、外滚道面的,当滚珠滚动时,迎面的滚道面会产生一个微小的拱起。数字模拟计算结果显示在滚珠接触点后方和接触点的次表面存在一定的拉应力,如图7a)所示,滚珠反复作用导致的拉应力会在这两个区域产生微裂纹,如图7b)所示。这些微裂纹在反复接触应力的作用下,会进一步扩展并连通,最后会造成该区域表层材料从表层脱落形成凹坑,即产生接触疲劳失效。采用喷丸等加工工艺可在轴承滚道面的次表层形成压应力状态,其深度可达到0.3 mm,在轴承工作过程中可以抵消一部分导致疲劳破坏的拉应力,从而延缓轴承发生接触疲劳失效的时间,提高轴承的使用寿命。

腐蚀经常发生在表面相对较为粗糙的区域。粗糙区域的比表面积较大,吸附能力较强,容易将潮湿空气中的水分吸附并凝集,同时介质中的腐蚀性元素也容易在粗糙区域聚集和驻留,溶于凝集水后形成腐蚀性环境,从而引起腐蚀。

表面层存在的拉应力对于氢脆型断裂以及应力腐蚀破裂的裂纹萌生均具有直接的促进作用。另外,机械加工可能会造成一些显微疏松或较大的夹杂物等缺陷“露头”,腐蚀性介质会沿着这些缺陷与基体之间的缝隙渗入,并较长时间地滞留其中。由于这些显微缺陷与基体之间的电极电位不同,在电解质环境中会形成大阴极、小阳极的电化学腐蚀。

表面层的冶金质量对于磨损失效也有很大的影响。合理选择表面层的组分以及应力状态,保证其具有一定的强度和韧性,可有效地避免零件过早地发生磨损失效,延长零件的使用寿命。

图8 机械装备的生命历程示意图Fig.8 Schematic diagram of life course of mechanical equipments

2 机械装备的生命历程

在进行失效诊断时,除了要弄清机械装备或构件的薄弱环节,以及容易引发裂纹源的应力集中位置外,还要关注构件表面的完整性,要进行深入细致的现场勘查和调研,确定失效发生的节点,也就是失效发生的时间段。机械装备或构件从原材料到成品的服役过程可用图8示意,按照“特征因素法”[6],失效发生的节点或其前面的节点都存在引起该失效的因素。例如:如果在“库存或运输1”中发生失效,其可能引起失效的因素有原材料、设计、加工、库存或运输1;如果在“服役”中发生失效,其可能引起失效的因素有原材料、设计、加工、库存或运输1、装配、库存或运输2、服役。根据图8,机械装备可能失效的节点共有6个,分别为①~⑥,越在靠后节点发生的失效,其影响因素也越多。

失效时间节点的确认主要是通过失效事故调查获取。

3 失效诊断

3.1 原材料缺陷失效诊断

机械装备结构件的传统制造方法一种是直接对铸坯或铸件进行加工后获得成品零件;另一种是对铸锭进行轧制,加工成棒材或板材,作为制造其他零件的原材料,或者是对铸坯进行开坯锻造,达到规定的锻造比和形状尺寸,然后再用其加工零件。

一些重要零部件在开始加工生产之前,都要对其原材料进行复验检查,内容主要包括:无损探伤、化学成分分析、力学性能试验、低倍检验、金相分析等。大多数原材料缺陷可以通过无损检测或低倍检验发现。关于原材料中的低倍缺陷分类及评级在GB/T 1979-2001《结构钢低倍组织缺陷评级图》或其他相关标准中均有说明。无损检测一般只能检测到缺陷的存在,并按照相关标准进行评级,包括缺陷的分布、大小等,但难以对其进行准确定性。要具体了解缺陷的性质和产生原因,必须对其进行较为深入的理化分析。原材料复验一般采取抽样的方式,或者只检验某个位置,对随机分布的缺陷很有可能漏检,但有些缺陷在随后的加工过程中往往会暴露出来。若原材料缺陷最终保留在产品中,可能会引起产品的早期失效。

3.1.1 铸态缺陷

有些零部件是通过铸造直接获得的,有些是对铸坯或铸态零件毛坯进行进一步的精加工获得的。铸态缺陷通常有:铸造枝晶、疏松、气泡、晶粒粗大、晶间氧化、铸造裂纹等。在这些缺陷中,铸造裂纹的危害最大,它们都是由铸造工艺和相关材料的特点引起的,其形成原因可参阅后续讲座中的“铸造加工缺陷”。

3.1.2 开坯后的原材料缺陷

通过对轧制或锻造后的原材料进行低倍检验,宏观可见的缺陷通常有:皮下气泡、疏松、残余缩孔、翻皮、白点、轴心晶间裂缝、异金属夹杂物等,各种缺陷的形貌特征和形成原因如下。

(1) 皮下气泡

皮下气泡通常是内壁光滑、圆整的孔洞,单个或成群分布于铸件表面或次表面,经过锻造后呈与表面大致垂直的小裂纹,或在皮下呈纺锤形的小气孔,经常出现在距离表面几毫米或几十毫米处,当皮下气泡经锻造或热轧向表面裂开时,裂缝两边发生脱碳,而留在皮下没有向表面裂开的气泡表面没有脱碳。

(2) 中心疏松和一般疏松

中心疏松为出现在轴心部位的组织不致密,呈暗色海绵状的小点和空隙,其与一般疏松的主要区别是暗点和空隙存在于试样的轴心部位,而不是分散在整个检验面上。中心疏松产生原因是钢液在凝固时,钢锭的中心部位最后凝固,因体积收缩气体和夹杂物析出聚集所致。

(3) 残余缩孔

残余缩孔的特征是在试片中心区域(多数情况)呈现不规则的折皱裂纹、缝隙或孔洞,在其上或附近常伴有严重的疏松、夹杂物(夹渣)或成分偏析。在热轧时钢锭头部疏松收缩区域未全部切除,因而残留于圆钢中称之为残余缩管(残余缩孔),由于切头不够,近冒口端的钢锭残留下残余缩孔,在其上有大块白色的夹砂和严重集中的疏松。浇铸时钢液温度越高,液体和固体之间的体积差越大,浇铸后残余缩孔的体积也越大。

(4) 翻皮

翻皮的特征是在酸浸蚀片上可以看到白亮色的弯曲条带或不规则的暗色条带,在条带周围有气孔或夹杂物,或可以看到密集的空隙和夹杂物的条带。翻皮可在钢锭的任何部位出现,也可以任何形状和大小出现。

(5) 白点

白点的特征是在酸浸试片上,一般除边缘区域外表现为锯齿状的小裂纹,呈放射状、同心圆形或不规则形态分布;在淬火或调质状态的纵向断口上呈椭圆形、圆形或鸭嘴型的白亮点,故称为白点,是钢中残留氢和应力联合作用产生的,它的产生存在一定的临界氢含量和临界应力,也与钢的化学成分有关。

(6) 轴心晶间裂缝

轴心晶间裂缝是在横截面酸浸试片上的轴心部位出现呈蜘蛛网状或放射状的细小裂纹,此种裂缝以晶间裂缝的形式出现在轴心部位,故称为轴心裂缝。其产生原因是钢液凝固时,钢锭的中心是气体、非金属夹杂物、低熔点组元富集的位置,其晶界十分脆弱,在钢锭凝固后期的收缩应力作用下,中心部位沿晶界裂开,形成轴心晶间裂缝。

(7) 异金属夹杂物

异金属夹杂物是指酸浸试片上存在的发亮的“白斑”。金相分析“白斑”处的显微组织为白亮马氏体,其周围显微组织为黑色珠光体和白色铁素体;显微硬度检验时两者之间也存在较大差异。

3.1.3 3D打印产品缺陷

3D打印技术作为制造领域的一次重大技术革命,是传统制造技术与新材料的完美结合。3D打印技术出现于20世纪90年代中期,近几年来其发展十分迅猛。3D打印是快速成型技术的一种,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可黏合材料,通过逐层打印的方式来构造物体的技术。目前,比较流行的3D打印技术是按照数字模型文件,对预先铺设的金属粉体材料进行激光三维扫描,被激光扫描的少量粉体快速熔化后又快速凝固,整个打印过程就是一个熔融堆积的过程。

3D打印技术前景广阔,但目前仍然存在较多的技术问题亟待解决。例如:采用Inconel 625粉体3D打印出的某产品零件,金相检验时发现打印状态普遍存在显微裂纹,见图9a);采用热等静压(HIP)工艺处理后,显微裂纹可以得到较好的消除,但在零件的表面却出现了白亮层,见图9b);同时晶界上出现析出物,见图9c);另外3D打印材料还出现了815 ℃时的力学性能塑性指标低于室温的反常现象。这些问题目前还在研究当中。

图9 3D打印Inconel 625产品显微组织形貌Fig.9 Microstructure morphology of a 3D printed Inconel 625 product: a) micro-cracks; b) surface bright layer; c) intergranular precipitates

3.1.4 原材料缺陷引起的失效举例

3.1.4.1 非金属夹杂物或夹渣引起的失效

GB/T 10561-2005《钢中非金属夹杂物含量的测定——标准评级图显微检验法》将钢中的非金属夹杂物分为4类:硫化物类夹杂(A类)、氧化铝类夹杂(B类)、硅酸盐类夹杂(C类)、球状氧化物类夹杂(D类),每种夹杂物的形态各不相同,实际评级时也有粗系和细系之分。

非金属夹杂物破坏了金属基体的连续性,引起微区的应力集中,降低了钢材的力学性能,尤其是冲击韧度、疲劳极限和断裂韧度等,同时增加了变形后钢材性能的方向性差异。非金属夹杂物对钢的力学性能的影响不仅取决于夹杂物的数量及化学性质,更与夹杂物的某些物理特性密切相关,如夹杂物的可变形性、线膨胀系数、弹性模量等。这些物理性能与钢相应的物理性能之间的差异促使钢中局部应力升高,严重者甚至会产生内部裂纹,会在外力与局部应力集中叠加后使钢材产生早期开裂失效。

当非金属夹杂物聚集成堆,或者呈带状分布时,其对材料的分割作用更大,当材料的强度较高、应力较大时容易引发断裂失效。另外,相同类型和大小的非金属夹杂物分布于不同的零件中,造成的后果也不相同:如对于硬度较高的薄板材,或者细的丝材,较小的非金属夹杂物就有可能导致其失效;而对于尺寸较大、强度要求较低的结构件,相同尺寸的非金属夹杂物的影响则可以忽略不计。

(1) 举例1:弹簧断裂失效

材料为60Si2CrVA钢、钢丝线径为φ15 mm、硬度为57 HRC的弹簧在首次使用中即发生了断裂,断口分析发现断裂起源于弹簧钢丝内部尺寸较大的非金属夹杂物,见图10。

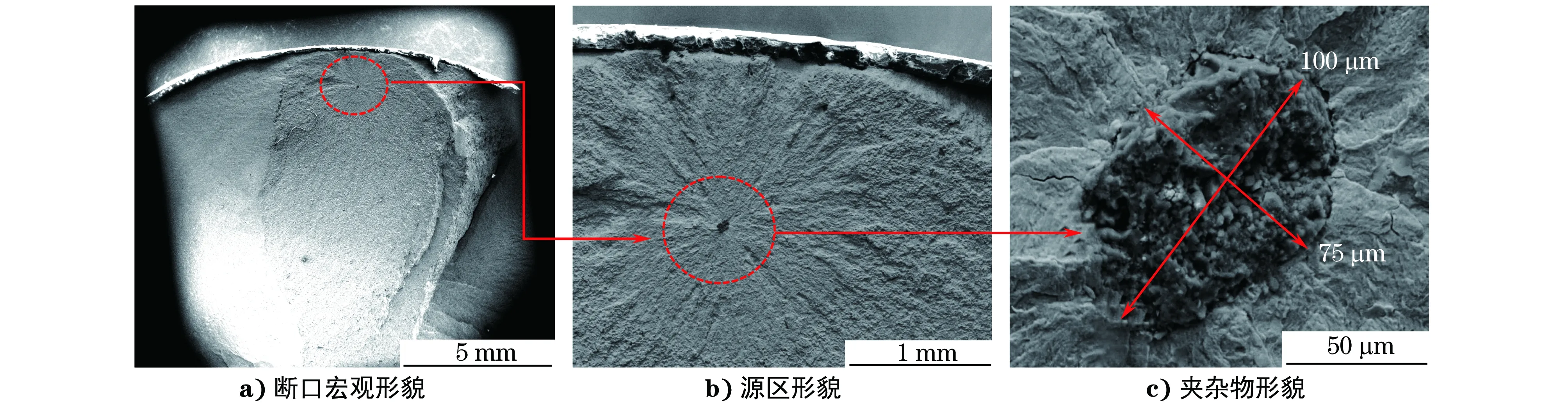

(2) 举例2:轴销断裂失效

某工程机械履带链轨节销轴采用45B钢制造,销轴直径为38 mm,表面经中频感应淬火处理后的有效硬化层深度为7~14 mm,表面硬度为52~60 HRC,心部硬度为26~38 HRC。该销轴在早期使用过程中发生了断裂,断口分析结果表明断裂起源于硬化层中的非金属夹杂物[7],见图11。

图10 弹簧断口表面夹杂物形貌Fig.10 Morphology of the inclusion on the fracture surface of a spring:a) macro morphology of the fracture; b) morphology of the source area; c) morphology of the inclusion

图11 销轴断口表面夹杂物形貌Fig.11 Morphology of the inclusion on the fracture surface of a pin shaft:a) macro morphology of the fracture; b) morphology of the pit left by inclusion dropping in the source area

图12 异金属夹渣形貌及其能谱分析结果Fig.12 Morphology and energy spectrum analysis results of the dissimilar metal slag: a) macro morphology; b) SEM morphology;c) OM morphology; d) energy spectrum analysis position; e) energy spectrum analysis results

(3) 举例3:齿轮异金属夹渣缺陷

一些原材料缺陷往往存在于材料内部,从外观上看不出来,但会在切削加工中表现出来。某公司生产的星型齿轮材料为18CrNiMo7-6钢,渗碳和淬、回火后进行最终磨内孔时,在磨削面发现一条亮带,亮带中有一个黑点显示,如图12a)中箭头所示。

将缺陷部位采用线切割的方法取下,采用超声波充分清洗后置于扫描电子显微镜(SEM)内观察,见图12b),可见该区域肉眼观察到的小“黑点”为一与基体有清晰分界线的异物,其外形尺寸为0.27 mm×0.54 mm。使用光学显微镜(OM)对该缺陷横剖面的显微组织形貌进行观察,见图12c),可见缺陷大部分还包裹在材料内部,缺陷较长的尺寸为0.56 mm,与缺陷相邻的基体组织无明显变形,可排除切削加工期间有异物嵌入的可能。经能谱(EDS)分析,该缺陷的主要成分(质量分数/%)为:17.76O,48.19Al,18.48Si,14.54Mn,1.03S,见图12d)和图12e),可见该缺陷为异金属夹渣类缺陷。

后经进一步的调查得知,在该材料冶炼期间,为了升高浇铸时钢包中钢液的温度,生产方向钢包中投入了一定量的铸造铝块,同时向钢液中通入氧气,铝块的氧化反应导致了钢包中钢液温度的升高。但是,在该过程中,铝块是否能够完全与氧发生反应形成氧化铝,并以钢渣的形式去除就显得十分重要,这不但需要钢液具有足够高的温度,还需要在此温度保持足够长的时间。很显然,该过程的可控性较差,钢液的纯净度难以把握。事实上,未充分反应的小颗粒残留铝保留在了钢液中,并形成非金属夹渣,结果在磨削加工中显现出来,由于氧化铝的硬度比较高,会破坏砂轮磨面的一致性,使磨削效果产生差异,结果在缺陷的两侧留下一条沿圆周分布的亮线,亮线的宽度与缺陷露出表面的尺寸有关。如果车削加工时碰到该类缺陷,则容易引起打刀现象。

3.1.4.2 原材料偏析引起的失效

合金成分的不均匀性称为偏析。钢中的宏观偏析主要是由气体及杂质引起的。热处理可使偏析程度减轻,但很难彻底消除。热锻和轧制对偏析具有较好的改善作用。通过锻打或塑性变形,可使钢的组织成分达到均匀一致。要消除原材料偏析,需要从源头进行控制,即控制钢液中的夹杂物和气体含量。

钢中的偏析有以下两种:①方形偏析,方形偏析在试块内部呈由较深的暗点和孔隙组成的方形框带,其是由铸锭中柱状晶区与中心等轴晶区交界处的成分偏析以及气体、夹杂物聚集所致;②点状偏析,点状偏析为在试块内部呈不同形状和大小的暗色斑点,当这些斑点分散分布在整个试块上时为一般点状偏析,而当斑点存在于试块边缘时为边缘点状偏析。在钢液结晶时缓慢冷却或存在大量气体、低熔点组元和夹杂物时,会使点状偏析严重。方形偏析的评定原则是,根据框形区域的组织疏松程度和框带宽度进行评定;点状偏析的评定原则是,以斑点的数量、大小和分布状况而定。

生产中发现,某300M钢制零件在经最终热处理、精磨后进行磁粉检查时,表面出现线状磁痕显示,减小电流强度后,磁痕显示现象消失,当采用渗透、超声波、涡流检查时均无异常信号显示。分别从磁痕显示部位、正常区域取样制备拉伸试样,经拉伸对比试验,两者性能无明显差别。进一步的理化试验和综合分析表明,该磁痕显示现象是由合金元素的偏析所致[8]。该类现象在Cr-Ni-Mo或者Cr-Mo系列高强度钢中也经常出现。出现磁痕显示的零件不可以轻易判废,要分析其形成原因,若是由元素偏析引起的,而材料力学性能指标合格时,一般不影响其使用性能。

举例1:钢轨内部缺陷(带状偏析)

某可动心轨合金头材料为R350HT级钢轨,在超声波探伤时发现钢轨内部有缺陷显示。金相分析发现:缺陷部位的显微组织存在明显的偏析现象,抛光态下可见偏析区存在带状非金属夹杂物,显微组织为回火马氏体;正常区域显微组织为珠光体+少量铁素体,见图13。

3.1.4.3 原材料疏松引起的失效

原材料疏松级别较高时,横向酸浸试面上会出现一些显微孔洞,塔形试验面上会出现一些发纹,严重时,直接表现为形状各异的不连续或孔洞,疏松区别于气孔的特征是其缺陷面较为粗糙,有时可见聚集的颗粒状或葡萄状枝晶组织,断口观察时可见氧化腐蚀产物覆盖,特别严重的疏松可造成材料缺失。有些疏松缺陷在切割面上不需要腐蚀,肉眼就可以看到,它们在锻造过程中很容易演变成锻造裂纹,或者在热处理过程中引发淬火开裂,也可能成为疲劳断裂或氢脆型断裂等失效的根源。

举例1:车轴中心缺陷

某公司在生产机车的车轴时,当用锯床切除原材料的料头时,肉眼观察到棒料的中心部位存在几个微小的黑点,见图14a)。将黑点区域用线切割的方式切割取样,然后将其置于SEM内观察,发生明显疏松特征,见图14b)。侵蚀后缺陷部位的显微组织与基体的相同,均为珠光体+铁素体,见图14c)。试验结果表明,车轴中心肉眼观察到的“黑点”为原材料中心疏松缺陷。

图13 钢轨内部缺陷无损检测现场形貌及带状偏析区域显微形貌Fig.13 Site scene of nondestructive test of internal defects of a steel rail and micro morphology of the banded segregation area:a) site scene of nondestructive test; b) segregation morphology; c) morphology of inclusions in segregation area;d) microstructure morphology of segregation area; e) microstructure morphology of normal area

图14 车轴中心疏松形貌Fig.14 Morphology of center porosity of an axle: a) macro morphology; b) SEM morphology; c) OM morphology

(未完待续)

FailureAnalysisonMechanicalEquipments(Continued)Lecture8Failure Diagnosis and Prevention Technology (1)

WANGRong

(Shanghai Key Laboratory of Engineering Materials Application and Evaluation,Shanghai Research Institute of Materials, Shanghai 200437, China)

The basic content and diagnosis basis of failure diagnosis are introduced. It is considered that the failure law of mechanical equipments is the same as the general law of development and change of things; that is to say, the failure always occurs at the weak part of the system and originates from the stress concentration area of the components. The life course of mechanical equipments is divided. The failure factors in the links from raw materials to design, processing, inventory, transportation, assembly and service of products are classified and described, the main failure modes, failure mechanism and failure diagnosis basis of each link are summarized, and the basic principles and procedures of failure prevention are introduced. Combined with some typical cases in practical analysis, the diagnosis process of several different failure modes and the application of failure prevention techniques in safety service of mechanical equipments are introduced.

failure diagnosis; failure prevention; life course; weak link; stress concentration

2017-07-05

上海市金属材料检测分析与安全评估专业技术服务平台资助项目(16DZ2290800)

王 荣(1967-),男,教授级高工,主要从事机械装备的失效分析与安全评估工作与研究,wangrong1967@126.com

10.11973/lhjy-wl201712001

TG115; TB30

A

1001-4012(2017)12-0849-10