方差分析超声检测折射角变化对焊接缺陷检测结果的影响

2018-01-03,,,

, , ,

(中国石油独山子石化分公司压力容器检验所, 独山子 833600)

方差分析超声检测折射角变化对焊接缺陷检测结果的影响

朱省初,魏培生,唐飞阳亮,赵久国

(中国石油独山子石化分公司压力容器检验所, 独山子 833600)

采用不同的折射角分别对含有条孔带夹渣、裂纹和未焊透3种焊接缺陷的试样进行了超声检测,然后应用方差分析技术分析了探头折射角变化对这3种缺陷超声检测结果的影响。结果表明:折射角的变化对这3种缺陷位置和长度等数据的检测结果无显著影响,对条孔带夹渣等体积性缺陷最高反射波幅的检测结果亦无显著影响,但对裂纹和未焊透等面状缺陷的最高反射波幅的检测结果存在显著影响。

方差分析; 超声检测; 折射角; 焊接缺陷

方差分析(Analysis of Variance,ANOVA)是常用的统计分析技术之一[1]。应用方差分析可以考察不同的影响因子对同一结果是否引起显著差异。焊缝在进行常规超声波检测时,根据标准推荐要求[2],不同的人员或在不同的工作时间对相同的工件检测选择的探头折射角度可能存在较大差异。探头折射角度的差别对同一工件缺陷的检测、定量判定结果是否存在显著性差异,可以通过方差分析进行考察。为此,笔者对大量试验数据样本进行方差分析,以研究超声检测折射角的变化对不同种类焊接缺陷相关物理量检测结果的影响。

1 方差分析试验设计

1.1 试验设计原则

方差分析是在相同方差假定下检验多个正态均值是否相等的一种统计分析方法[1]。进行方差分析的基本假定有:①在同一因子影响水平下,结果指标服从正态分布;②在不同因子影响水平下,方差σ2相等(实际结果不变);③用于分析的统计数据相互独立。基于上述假定,本试验设计的原则是:①使用折射角不同的3只探头(K1.5,K2.0,K2.5)作为考察因子A的3个水平进行试验,这3种探头是NB/T 47013.3-2015《承压设备无损检测》[2]推荐使用的探头;②分析样本数据采用对固定试件(厚度40 mm)中的特定缺陷用同一检测仪器进行独立检测的结果,这些缺陷经过X射线照相检测确认;③试验采用每个水平(探头)的3次检测结果的样本数据进行分析;④为分析不同缺陷性质的结果,试验采用3种性质的缺陷样本,从X射线数字成像图片可以分辨出这3种缺陷分别是条孔带夹渣、裂纹和未焊透,见图1~3。

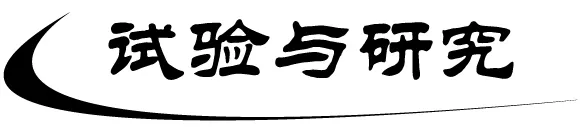

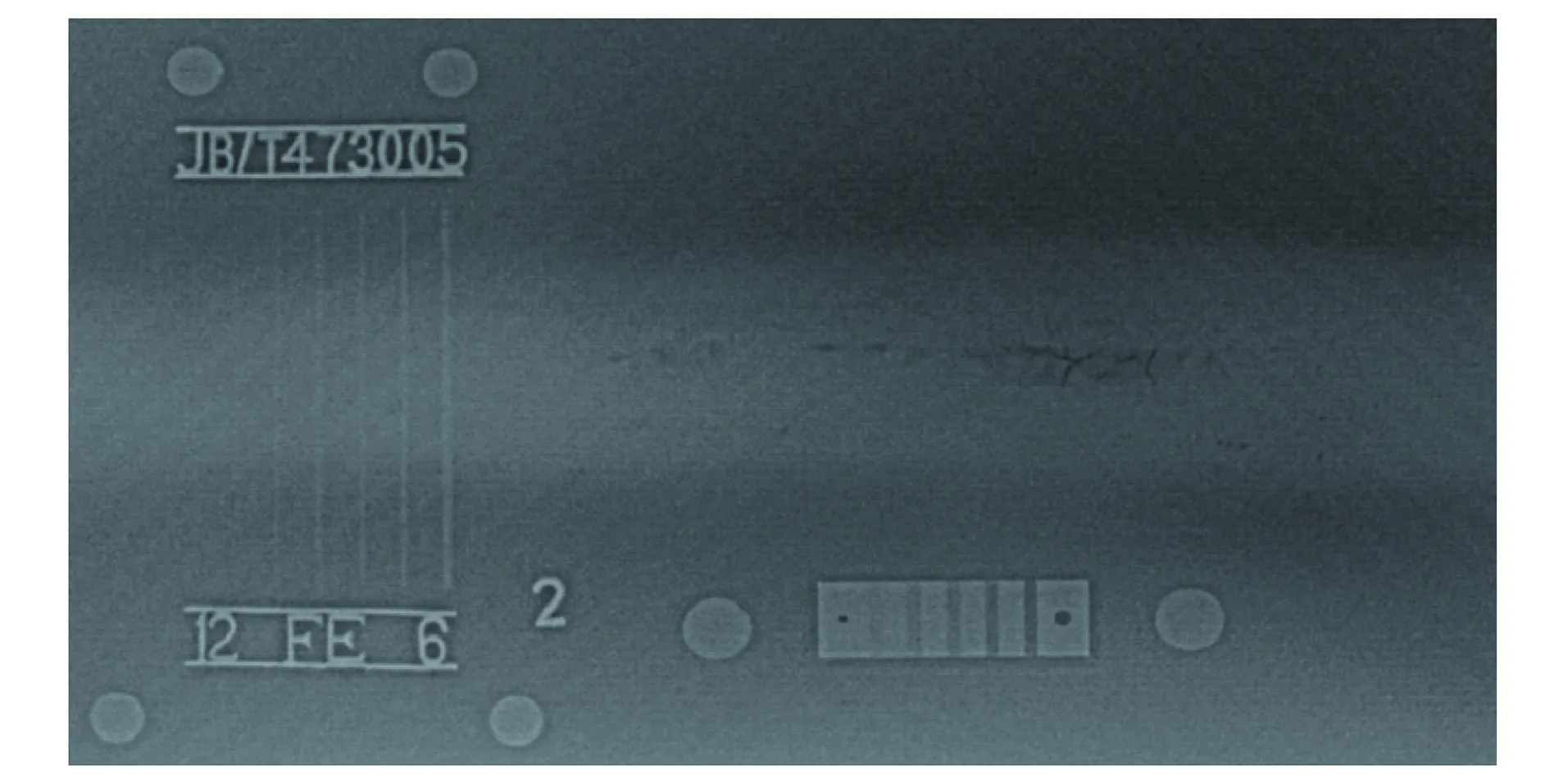

图1 条孔带夹渣缺陷的X射线透照底片Fig.1 The X-ray film of the slag inclusion on the blowhole defect

图2 裂纹缺陷的X射线透照底片Fig.2 The X-ray film of the crack defect

图3 未焊透缺陷的X射线透照底片Fig.3 The X-ray film of the incomplete penetration defect

1.2 缺陷检测结果

描述试块中缺陷检测结果的物理量有:①缺陷最高反射波幅,dB;②缺陷最高波反射点离试块左端点距离L,mm;③条状缺陷左端点离试块左端点距离L1,mm;④条状缺陷右端点离试块左端点距离L2,mm;⑤缺陷检测测量长度l,mm;⑥缺陷检测测量埋藏深度H,mm。其中,最高反射波幅值是检测仪器显示读数;L,L1,L2,l,H是试块中缺陷检测的定位和定量参数,见图4。

图4 试块中缺陷定位和定量参数示意图Fig.4 Schematic diagram of location and quantitative parametersfor the defect in the test block

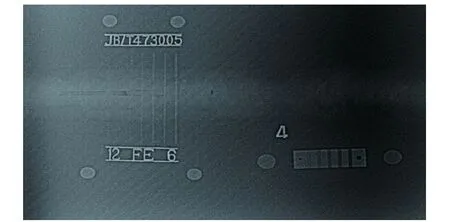

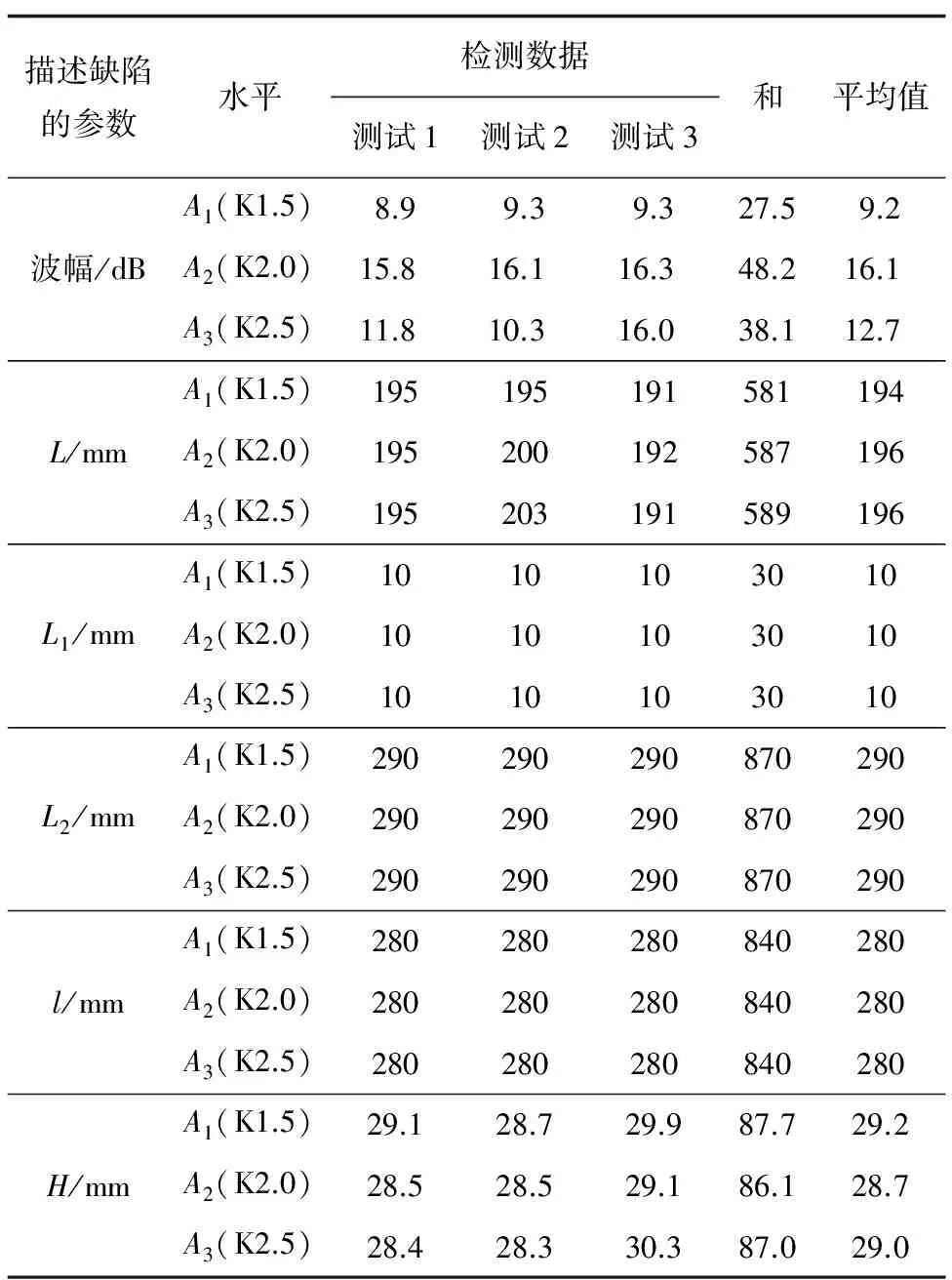

不同水平下条孔带夹渣、裂纹、未焊透3种缺陷超声波检测数据分别见表1~3。

表1 条孔带夹渣缺陷的超声检测数据Tab.1 Ultrasonic testing data for the slag inclusion on the blowhole defect

2 试验结果方差分析

2.1 方差分析步骤

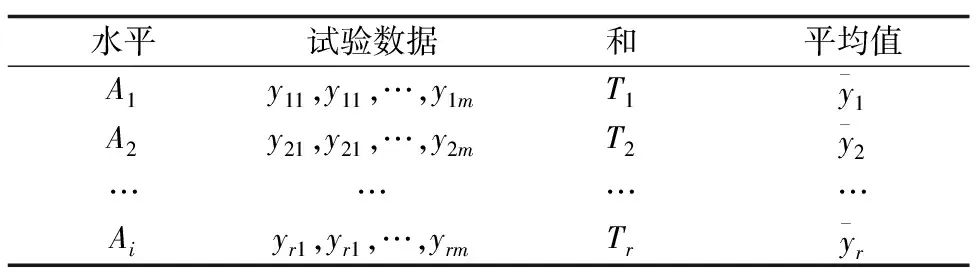

(1) 列标准试验数据表

为了便于方差分析,一般把获得的试验数据列成标准化的试验数据表,如表4所示。

表2 裂纹缺陷的超声检测数据Tab.2 Ultrasonic testing data for the crack defect

表3 未焊透缺陷的超声检测数据Tab.3 Ultrasonic testing data for the incomplet penetration defect

表4 单因子试验数据表Tab.4 Testing data sheet for the single factor

表4中A为考察的影响因子,因子A有r个水平,在每个水平下进行了m次重复试验,其试验结果为yr1,yr1,…,yrm,i=1,2,…,r。

(2) 统计计算相关试验数据,列方差分析表

因子A不同水平下试验数据的差异用组间平方和SA表示

同一水平下试验数据的差异用组内平方和Se表示

ST,SA,Se的自由度分别用fT,fA,fe表示

各平方和在自由水平下的均方MSA,MSe可表示为

当MSA与MSe相差不大时,认为因子A不显著;当MSA相对于MSe大得多时,认为因子A是显著的。用F表示MSA与MSe的相对大小

F越大,表示因子A(探头折射角)对检测结果的影响程度越大。

以上计算过程可以列表,如表5所示。

表5 单因子方差分析表Tab.5 ANOVA Table for the single factor

本试验是3水平因子,进行了3次重复检测,每个量值获得9个试验数据。

(3) 给定显著性水平,判定分析结果

在已知自由度下,给定显著性水平α可以分析判定因子的显著性。当F>F1-α(fA,fe)时,认为因子A在显著性水平α下是显著的;反之,则认为不显著。其中F1-α(fA,fe)是自由度为fA,fe的F分布的1-α分位数,可查表获得。

2.2 3种不同折射角探头检测结果单因子方差分析结果

本试验是3水平因子,进行了3次重复试验,每个量值获得9个试验数据。具体统计分析计算的数据见表6~8。

表6 条孔带夹渣缺陷超声检测结果单因子方差分析表Tab.6 ANOVA Table for the single factor of ultrasonic testingresults for the inclusion on the blowhole defect

2.3 3种不同折射角探头对3种缺陷检测的显著性水平评价

给定α=0.05,1-α=0.95,从F分布表查得F0.95(2,6)=5.14[1]。从表6可以看出,条孔带夹杂缺陷各描述参数的F都小于5.14。这说明当显著性水平α=0.05时,对于条孔带夹渣缺陷,探头折射角变化得到的检测数据无显著性差异。从表7和表8可以看出,对于裂纹和未焊透缺陷,缺陷最高反射波幅的F大于5.14,其他缺陷参数的F都小于5.14。这说明当显著性水平α=0.05时,对于后两种缺陷,探头折射角的变化对检测到的缺陷最高反射波幅的影响显著,但对其他参数的影响不显著,即探头折射角的变化对除缺陷最高反射波幅外的其他缺陷参数的影响均不显著。

表7 裂纹缺陷超声检测结果单因子方差分析表Tab.7 ANOVA Table for the single factor of ultrasonic testingresults for the crack defect

表8 未焊透缺陷超声检测结果单因子方差分析表Tab.8 ANOVA Table for the single factor of ultrasonic testingresults for the incomplete penetration defect

显著性水平α设定为0.01时,即α=0.01,1-α=0.99,从F分布表查得F0.99(2,6)=10.92[1]。由表7和表8可以看出,裂纹和未焊透缺陷的最高反射波幅的F也都大于10.92。这说明当显著性水平α=0.01时,对于后两种缺陷,探头折射角的变化对检测得到的缺陷最高反射波幅的影响仍然显著。

2.4 讨论

方差分析的基本思想是通过分析研究不同来源的变异对总变异的影响,从而确定可控因素。从试验数据的方差分析结果可以看出,改变超声检测的探头折射角,对全部3种缺陷的位置和长度的定量数据无显著影响(F相对很小),但对裂纹和未焊透缺陷检测的缺陷最高反射波幅存在显著影响。

超声检测理论认为超声波入射角(探头折射角)的变化会引起缺陷界面横波声压反射率的变化[3],根据这一理论,不同折射角对缺陷检测结果的一致性是有影响的。根据3种缺陷的性质,引起缺陷最高反射波幅显著不同的原因是裂纹和未焊透缺陷是面状缺陷,不同折射角探头的超声波在缺陷界面反射率不同,导致检测到的缺陷最高反射波幅显著不同。实际检测工作中,无法预先判断缺陷的性质,选择一种折射角的探头进行超声检测获得的缺陷最高波幅检测结果可能不是唯一的检测结果。因此,有必要选择多种折射角探头进行面状缺陷的检测。

改变超声检测的探头折射角,对全部3种缺陷的位置和长度的定量数据无显著影响,可以解释为只要焊接缺陷客观存在,探头折射角变化,超声波在该缺陷不同的部位都存在可识别为缺陷的反射信号。

3 结论

在标准推荐的工艺条件下,对选择不同折射角的探头对3种缺陷相关物理量的超声检测结果进行方差分析,得到如下结论。

(1) 不同折射角超声检测,对缺陷位置和长度等数据的检测结果无显著影响。

(2) 不同折射角超声检测,对条孔带夹渣等体积性缺陷的最高反射波幅的检测结果无显著影响。

(3) 不同折射角超声检测,对裂纹、未焊透等面状缺陷的最高反射波幅的检测结果存在显著影响。

[1] 全国质量专业技术人员职业资格考试办公室. 质量专业理论与务实(中级)[M]. 北京:中国人事出版社,2007.

[2] NB/T 47013. 3-2015 承压设备无损检测[S].

[3] 中国特种设备检验协会. 全国特种设备无损检测人员资格考试统编教材:超声检测[M]. 2版.北京:中国特种设备检验协会,2011.

InfluenceofRefractiveAngleChangeonUltrasonicTestingResultsofWeldingDefectsStudiedbyAnalysisofVariance

ZHUShengchu,WEIPeisheng,TANGFeiyangliang,ZHAOJiuguo

(Pressure-Vessel Inspection Institute of Dushanzi Petrochemical Corporation, Petro China, Dushanzi 833600, China)

Ultrasonic testing was carried out to three specimens respectively containing three kinds of welding defects including slag inclusion on the blowhole, crack and incomplete penetration with different refraction angles, and then the influence of the refraction angle change on the ultrasonic testing results of these three welding defects was studied by the analysis of variance (ANOVA) technique. The results show the change of the refraction angle had no significant influence on the location and length testing results of these three welding defects. It also had no significant influence on the testing results of the highest reflected amplitude of body defects such as slag inclusion on the blowhole. However, it had significant influence on the testing results of the highest reflected amplitude of plane defects such as crack and incomplete penetration.

analysis of variance (ANOVAN); ultrasonic testing; refraction angle; welding defect

2016-09-10

朱省初(1963-),男,高级工程师,主要从事压力容器定期检验无损检测工作,zhu9688@sina.com

10.11973/lhjy-wl201712005

TB95

A

1001-4012(2017)12-0874-05