刀剪材料6Cr13不锈钢板冷轧后出现微裂纹的原因分析

2018-01-03,

,

(揭阳职业技术学院 机电工程系, 揭阳 522000)

刀剪材料6Cr13不锈钢板冷轧后出现微裂纹的原因分析

申利凤,曹艳彬

(揭阳职业技术学院 机电工程系, 揭阳 522000)

某6Cr13马氏体不锈钢板经过三道冷轧工序后静置一周出现密集分布的微裂纹,通过对钢板的化学成分、显微组织、表面形貌、硬度、微区成分等进行分析,确定了微裂纹产生的原因。结果表明:由于原材料钢板局部碳化物中的铬含量过高,导致周边出现贫铬区域,从而降低了材料的耐腐蚀性能,当接触到氯离子时,贫铬区出现孔腐蚀;随着腐蚀的发展,孔内氯化物浓缩、水解等使得孔内介质pH下降成为酸性溶液,氢离子通过电化学反应获得电子后成为氢原子并在局部富集产生氢压;在氢压与轧制残余应力的共同作用下钢板沿着轧制方向产生氢致裂纹。最后根据微裂纹产生原因提出了延长退火时间、改善成分等建议。

刀剪材料; 6Cr13马氏体不锈钢; 冷轧; 微裂纹; 碳化物; 贫铬; 氢致裂纹

6Cr13钢属于高碳马氏体不锈钢,具有硬度高、耐磨性好等优点而被广泛应用于刀剪工具中,如剃须刀、医疗手术刀、电动理发推剪器等。因较高的碳、 铬含量,高碳高铬不锈钢刀剪材料中会产生大量的合金碳化物,碳化物的尺寸、 分布、 类型、 形状等会对不锈钢的性能和质量起着关键作用[1-6]。某公司对购买的原材料6Cr13马氏体不锈钢板进行了三道冷轧,厚度变化如下:2.0 mm→0.9 mm→0.3 mm→0.13 mm,每道冷轧后均在750 ℃进行退火处理,2.0 mm→0.9 mm→0.3 mm全程用3%(体积分数)长城牌防锈乳化液润滑冷却,0.3 mm→0.13 mm用地下水冷却,并涂轧制油润滑防锈。冷却产品打包发货一周后发现板面上出现均匀、密集分布的微裂纹。针对该现象,笔者通过一系列理化检验对该6Cr13不锈钢板冷轧后出现微裂纹的原因进行了分析。

1 理化检验

1.1 化学成分分析

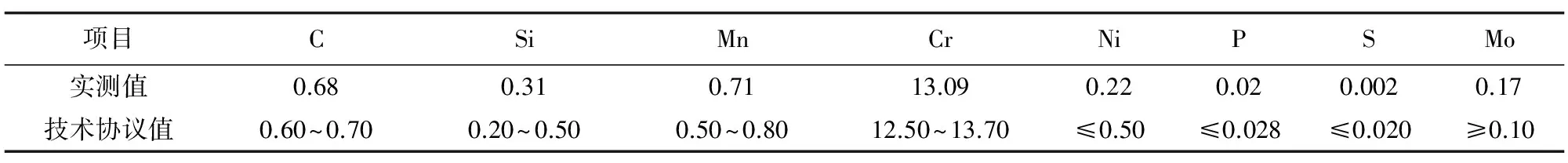

6Cr13不锈钢化学成分的光谱分析结果如表1所示,结果表明该不锈钢板的化学成分符合技术协议的要求。

表1 6Cr13不锈钢原材料的化学成分(质量分数)Tab.1 The chemical compositions of raw material of 6Cr13 stainless steel (mass fraction) %

1.2 宏观观察

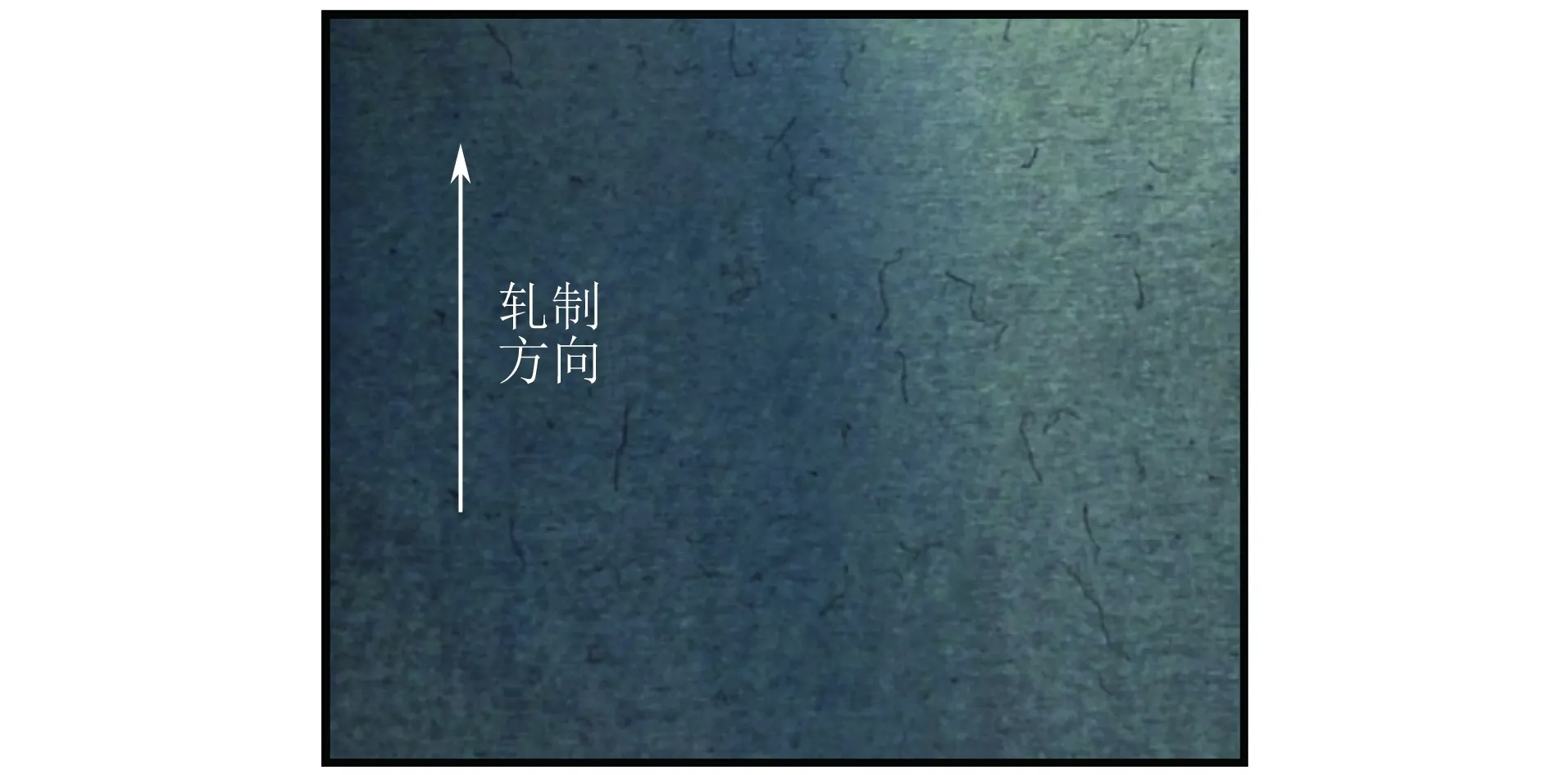

图1为失效不锈钢板表面宏观形貌。通过观察可以发现有黑色条纹均匀分布在钢板表面,条纹长度在1~6 mm,其长度方向大致与钢板轧制方向平行。

图1 0.13 mm厚钢板试样表面裂纹宏观形貌Fig.1 Macro morphology of surface cracks of the0.13 mm steel plate specimen

1.3 微观观察

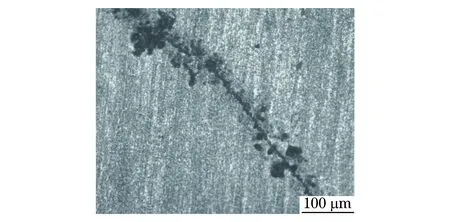

将厚度为0.13 mm的钢板试样用4%(体积分数,下同)硝酸酒精溶液快速擦拭去除腐蚀纹上的杂质和氧化物,在光学显微镜(OM)下放大200倍观察裂纹微观形貌。由图2可见,纹路的中间为一宽度较细小的黑色凹纹,两旁伴有黑色腐蚀点出现。

图2 0.13 mm厚钢板试样表面裂纹OM形貌Fig.2 OM morphology of surface cracks of the0.13 mm steel plate specimen

为进一步观察裂纹的微观形貌,在扫描电镜内放大到500倍和4 000倍观察。由图3a)可以看到裂纹中有宽度为10~15 μm的白色纹路存在,纹路两旁有颗粒状物体,与图2的观察结果相对应。由图3b)可看到该白色纹路由白色块状物组成。

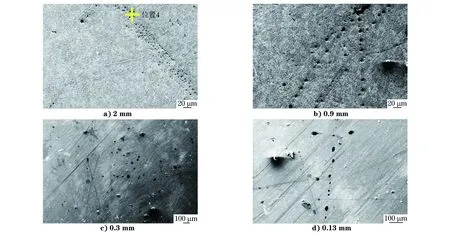

1.4 金相检验

分别在原材料及各道轧制退火后的钢板上取样,磨制、抛光和4%硝酸酒精溶液侵蚀后进行金相检验,研究轧制过程中材料的组织变化情况。由图4a)可见,原材料显微组织为马氏体基体上分布着碳化物,碳化物多为类椭圆状,大小不太一致,也有少量沿晶条状碳化物存在,没有其他明显的杂质相出现。由图4b)~d)可见,随着轧制道数的增加以及随后的退火,条状碳化物数量减少,到0.13 mm厚时不再存在,同时颗粒状碳化物尺寸变小,相对原材料也更加均匀,轧制过程中没有其他杂质相产生。

1.5 扫描电镜分析

通过扫描电镜可进一步清晰地观察到碳化物的形状、颗粒大小和分布情况。图5为经4%硝酸酒精溶液侵蚀后原材料表面形貌,可以看出碳化物大部分为类椭圆状,也有条状,碳化物大小不一致,与金相检验结果相对应。

图5 4%硝酸酒精溶液侵蚀后原材料表面形貌Fig.5 Surface morphology of raw material after erosion withalcohol solution containing 4% nitric acid

将4%硝酸酒精溶液侵蚀后的钢板试样放置一周,通过扫描电镜观察发现原材料及各道轧制品均有孔洞出现,孔洞呈条形排列,随着轧制道次的增加,孔洞的直径变大,见图6。

图6 钢板试样经4%硝酸酒精溶液侵蚀并放置一周后的表面形貌Fig.6 Surface morphology of the steel plate specimen after etching in alcohol solution containing4% nitric acid and placing for a week

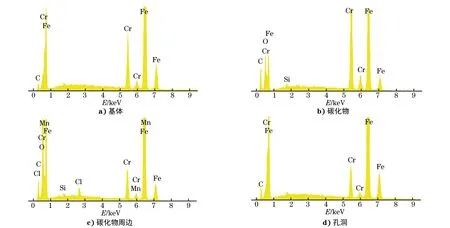

图7 基体、碳化物、碳化物周边及孔洞的EDS谱Fig.7 EDS spectra of the a) matrix, b) carbides, c) carbides around, and d) holes

1.6 硬度测试

采用HVS-1000型数显显微硬度计对原材料以及轧制后的板材退火前后进行硬度测试,结果显示,原材料的硬度为230~240 HV,退火后为210 HV,每道次轧制后钢板的硬度在340~350 HV,退火后硬度在210~220 HV。

1.7 能谱分析

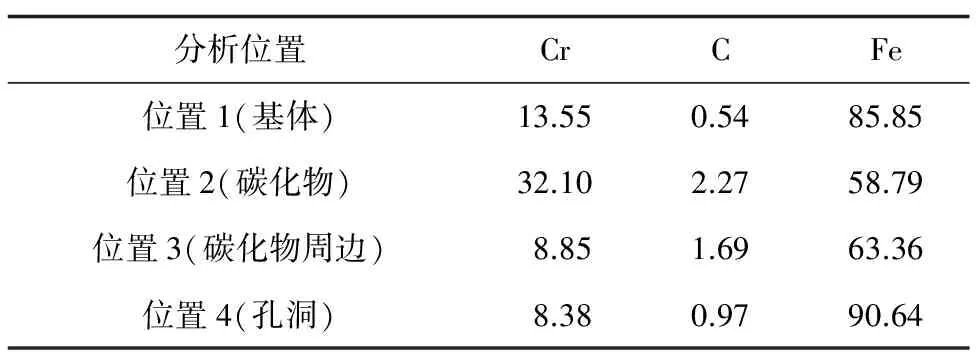

利用能谱仪(EDS)分析材料的元素分布情况。由图7和表2可知,对应图3a)中位置1的铬(13.55%,质量分数,下同)、碳(0.54%)、铁(85.85%)元素含量与材料成分相接近,而图3b)中位置2的白色块状物的铬(32.1%)和碳(2.27%)含量都高出材料基体的,为富含铬的碳化物。图5中位置3为碳化物周边,经能谱分析可知该位置的铬含量(8.85%)低于基体的,而碳含量(1.69%)反而大于基体的,同时有氯元素存在。图6a)中位置4为孔洞,其铬和碳含量与碳化物周边的铬和碳含量接近,铬含量明显低于基体的。

表2 能谱分析结果(质量分数)Tab.2 EDS analysis results (mass fraction) %

2 分析与讨论

由上述理化检验结果可知,原材料的化学成分符合技术协议要求,显微组织为马氏体+碳化物,碳化物大部分为类椭圆状,也有条状出现,轧制过程细化了碳化物,条状碳化物消失,碳化物分布更加均匀,且轧制过程没有其他夹杂物掺杂进去,轧制后的退火处理有效地消除了加工应力,故排除了原材料夹杂物经轧制破裂后暴露、粗轧过程表面磨损以及热处理不当等导致微裂纹产生的可能。通过扫描电镜和能谱分析可知原材料部分碳化物铬含量高,致使碳化物周边基体铬含量降低而出现贫铬,贫铬区的铬含量远低于钝化所需的临界铬含量(12.5%),钝化膜的不稳定导致材料局部耐腐蚀性能降低,轧制过程将贫铬区拉长,退火时间短而未能将基体的铬元素扩散到贫铬区,弥补铬含量的不足,在后期含氯地下水冷却时,氯离子对不锈钢钝化膜的破坏作用优先发生在钝化膜薄弱的位置,如贫铬区域。一旦局部发生破损,不锈钢基体便会暴露于腐蚀介质中发生最初的溶解,进而作为蚀坑源诱发孔蚀。随着孔腐蚀的发展,孔内氯化物浓缩、水解等使得孔内pH下降成为酸性溶液,氢离子通过电化学反应获得电子后成为氢原子。当氢原子局部富集时便会产生氢压,在此氢压与轧制残余应力的共同作用下,钢板沿着轧制方向产生氢致裂纹[7-13]。

6Cr13不锈钢的碳含量较高,远超过基体的饱和度,碳易与合金元素形成化合物析出,按其在钢中存在的具体特征及实际生成情况,可分成一次碳化物和二次碳化物。前者是钢液凝固过程中直接从液体中析出,包括各种先共晶和共晶碳化物。它们在随后的热加工和热处理过程中被破碎或分解成颗粒状存在于钢中,一般情况下也称之为“一次碳化物”。后者是淬火时易溶于基体,回火时从基体中析出产生二次硬化的碳化物。值得注意的是,碳化物的化学成分范围较宽,不同钢中的碳化物成分不同,即使是同一钢中,也会因生成条件不同而有所差别,甚至在同一碳化物的不同位置,其化学成分也有所不同[5]。回火过程中,对于富含铬的碳化物的析出,若铬来不及扩散弥补碳化物周边的铬流失,则碳化物周边易于产生贫铬区。当贫铬区的铬含量低于钝化所需的临界铬含量时,便无法形成稳定的钝化膜,成为局部腐蚀萌生区域[14-16]。

3 结论及建议

(1) 该6Cr13不锈钢板微裂纹的产生原因在于基体中部分碳化物铬含量过高,导致周边出现贫铬现象,从而降低了材料的耐腐蚀性能。当接触到含有氯元素的介质时,贫铬区便发生孔腐蚀,随着孔腐蚀的发展,孔内氯化物浓缩、水解等使得孔内pH下降成为酸性溶液,氢离子通过电化学反应获得电子后成为氢原子。当氢原子局部富集时产生氢压,在其与轧制残余应力的共同作用下钢板沿着轧制方向产生氢致裂纹。

(2) 针对贫铬现象的出现,建议延长回火时间,使得基体上的铬元素能有时间去弥补富铬碳化物周边的贫铬区域。

(3) 建议在6Cr13不锈钢成分的基础上,添加比铬形成碳化物能力强的钼元素,能够在回火过程中形成一定数量的MoC化合物,均匀、弥散地分布在基体上,来提高钢的硬度和耐磨性。部分钼还可以溶入 Cr23C6中,形成复合型碳化物(Cr,Mo)23C6,显著改善钢的热稳定性。此外,不锈钢中添加钼,还能够提高钢在非氧化性介质中的耐腐蚀性能,增强钢耐点蚀和缝隙腐蚀的能力[17]。

(4) 建议材料加工或者存放过程中避开有害气体或介质,杜绝氢环境的产生。钢中的不均匀组织和应力集中对应力导致氢致开裂有着巨大的影响。为了避免高碳钢的应力导致氢致开裂行为,应减少钢内部的不均匀组织和残余应力[18]。

[1] YAO D,LI J,LI J,etal. Effect of cold rolling on morphology of carbides and properties of 7Cr17MoV stainless steel[J]. Materials and Manufacturing Processes,2014,30(1):111-115.

[2] 姚迪,李晶,李积回,等. 高碳不锈钢刀剪材料轧制过程中的碳化物[J]. 材料热处理学报,2014,35(11):131-135.

[3] 姚迪,李晶,李积回. 7Cr17MoV不锈钢刀剪材料塑性变形的组织与性能[J]. 金属热处理,2014,38(2):42-45.

[4] 张剑桥,王志斌,李筱. 淬回火温度对6Cr13马氏体不锈钢组织的影响[J]. 金属热处理,2013,38(3):107-108.

[5] 赵步青,龚真忠,纪正祥,等. 碳化物对高速钢刀具寿命的影响[J]. 热处理技术与装备,2011,32(3):60-64.

[6] GARCI′A DE ANDRÉS C,CARUANA G,ALVAREZ L F. Control of M23C6 carbides in 0.45C-13Cr martensitic stainless steel by means of three representative heat treatment parameters[J].Materials Science and Engineering:A,1998,241(1):211-215.

[7] 何燕霖,朱娜琼,吴晓瑜,等. 富Cr碳化物析出行为的热力学与动力学计算[J]. 材料热处理学报,2011,32(1):134-137.

[8] 张根元,吴晴飞,覃瑞森,等. 贫铬区演化对奥氏体不锈钢晶间腐蚀影响[J]. 材料热处理学报,2013,34(z2):148-153.

[9] YU X,CHEN S. A simulation of Cr depletion in austenitic stainless steel with cellular automaton[J]. Computational Materials Science,2009,45(4):899-904.

[10] 梁成浩,高敏. 化对不锈钢孔蚀性能的影响[J]. 腐蚀科学与防护技术,1996,8(4):25-29.

[11] 镇凡,刘静,黄峰,等. 夹杂物对X120管线钢氢致开裂的影响[J]. 中国腐蚀与防护学报,2010,30(2):145-149,154.

[12] 丁二喜,吴继权,张居光,等. WP304WX管道泄漏原因分析[J]. 理化检验-物理分册,2013,49(1):68-70.

[13] 张彦文,吴立新,王志奋,等. 储气球罐连接阀螺栓断裂分析[J]. 理化检验-物理分册,2013,49(9):628-631.

[14] 肖纪美. 不锈钢的金属学问题[M]. 北京:冶金工业出版社,2006.

[15] KIM J K,KIM Y H,UHM S H,etal. Intergranular corrosion of Ti-stabilized 11wt% Cr ferritic stainless steel for automotive exhaust systems[J]. Corrosion Science,2009,51(11):2716-2723.

[16] KIM J K,LEE J S,KIM K Y. Intergranular precipitation and corrosion in weld of low Cr ferritic stainless steel[J]. Metals and Materials International,2012,18(4):619-624.

[17] 徐文亮,唐豪清,孙元宁. 合金元素对2Cr13马氏体不锈钢组织及性能的影响[J]. 宝钢技术,2008(5):39-43.

[18] 杨明,马晓勇,龙云,等. 碳钢在湿硫化氢环境中的应力导向氢致开裂行为[J]. 腐蚀与防护,2014,35(12):1226-1229.

CausesAnalysisonMicro-Cracksof6Cr13StainlessSteelPlateofCutleryMaterialafterColdRolling

SHENLifeng,CAOYanbin

(Mechanical and Electrical Engineering Department, Jieyang Vocational & Technical Collgeg, Jieyang 522000, China)

After three times of cold-rolling process and standing for a week, densely distributed micro-cracks appeared in the 6Cr13 martensitic stainless steel plate. The crack forming causes were determined by analyzing the chemical composition, microstructure, surface morphology, hardness and micro-zone compositions of the steel plate. The results show that due to the high chromium content in the local carbides of the raw material, the phenomenon of poor chromium appeared in the carbides periphery, which reduced the corrosion resistance of the material. When the steel plate was exposed to chloride ions, pitting corrosion of the chromium deficient area occurred. With the development of the corrosion, the pH of the pit medium reduced to acidic because of the concentration and hydrolysis of chlorides in the pits. Hydrogen ions obtained electrons and became hydrogen atoms by electrochemical reaction, and then the hydrogen atoms enriched at the local position and produced hydrogen pressure. Under the combined action of hydrogen and rolling residual stress, hydrogen-induced cracking occurred along the rolling direction. Finally, according to the formation causes of micro-cracks of the steel plate, suggestions such as lengthening annealing time and improving compositions were proposed.

cutlery material; 6Cr13 martensitic stainless steel; cold rolling; micro-crack; carbide; chromium depletion; hydrogen-induced crack

2016-11-21

申利凤(1980-),女,讲师,硕士,主要从事模具设计、夹具设计及材料热处理研究

曹艳彬(1981-),男,讲师,高级技师,学士,主要从事数控加工及夹具设计研究,40199067@qq.com

10.11973/lhjy-wl201712013

TG178

B

1001-4012(2017)12-0904-05