家用不锈钢刀具脆性断裂失效分析

2018-01-03,

,

(华南理工大学 机械与汽车工程学院, 广州 510640)

家用不锈钢刀具脆性断裂失效分析

袁周,李建三

(华南理工大学 机械与汽车工程学院, 广州 510640)

采用宏观检验、扫描电镜分析、能谱分析、化学成分分析及金相检验等方法,对某一家用不锈钢刀具在低应力下发生脆性断裂的原因进行了分析。结果表明:刀具在热处理前存在裂纹或针孔并且表面沾有油污,热处理时发生了渗碳和氧化,加之刀具使用环境中存在腐蚀性介质,从而导致刀具在使用过程中发生了低应力脆性断裂。

刀具; 低应力脆性断裂; 夹杂物; 残余应力; 腐蚀性介质

中国是世界刀剪生产和出口的大国,刀剪行业是我国日用五金制品行业中的重点产品之一[1]。近年来,我国不锈钢刀剪产业快速发展,刀剪的产量、品种、数量等均居世界首位,已成为全球重要的生产基地。虽然我国刀剪行业已经取得了很大的进步,但也存在着诸多的困难和问题,国产刀剪与进口刀剪相比仍存在很大的差距,主要体现在耐磨性、使用寿命等方面。目前我国刀剪材料大都是通过感应炉熔炼→炉外精炼→连铸(或模铸)→电渣重熔工艺生产[2]。制约我国刀剪行业发展、跻身世界名牌产品行业的瓶颈之一是刀剪产品原材料成分的精确控制[3]。热处理技术是决定刀剪材料质量的关键工序之一,国外企业刀剪材料热处理后硬度均匀、韧性好。由于国内生产刀剪材料的企业冶炼设备和技术落后,合金成分波动大,组织不均匀,造成热处理淬火时的加热参数控制困难,热处理后材料硬度均匀性差。目前,我国对热处理工艺参数如何影响刀剪性能(硬度、韧性、耐磨性、耐蚀性等)尚缺乏足够的研究,仅仅停留在如何保证产品硬度这单一参数上。生产实践中发现,不锈钢热处理工艺参数的选择不仅决定了刀剪产品的硬度、耐用度和韧性,还决定了不锈钢产品的耐腐蚀性能。

我国是钢铁生产大国,但是刀剪材料用钢量少,与具有一定规模的钢铁企业的产钢量相比差距较大;另外,生产刀剪原材料的工艺要求高,成本大,大型的钢铁企业不愿意投入过多的技术力量和资金进行研发,致使刀剪原材料的开发研究一直处于瘫痪状态[4]。某不锈钢刀具在一次正常的切削水果中发生了低应力脆性断裂,该刀具材料为1Cr13不锈钢,热处理形式为固溶处理(800~900 ℃缓冷或750 ℃快冷),使用时间为4 a(年),主要用于家用切削。笔者从断裂过程信息的承载体断口入手[5],对该刀具进行了失效分析,进而探讨了存在的相关问题。

1 理化检验

1.1 宏观检验

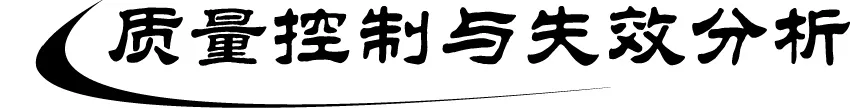

失效家用不锈钢刀具断裂形貌如图1所示,可以看到右侧刀柄和刀身已经分离,同时右侧断裂件表面有锈蚀痕迹。

图1 断裂不锈钢刀具宏观形貌Fig.1 Macro morphology of the fractured stainless steel cutlery

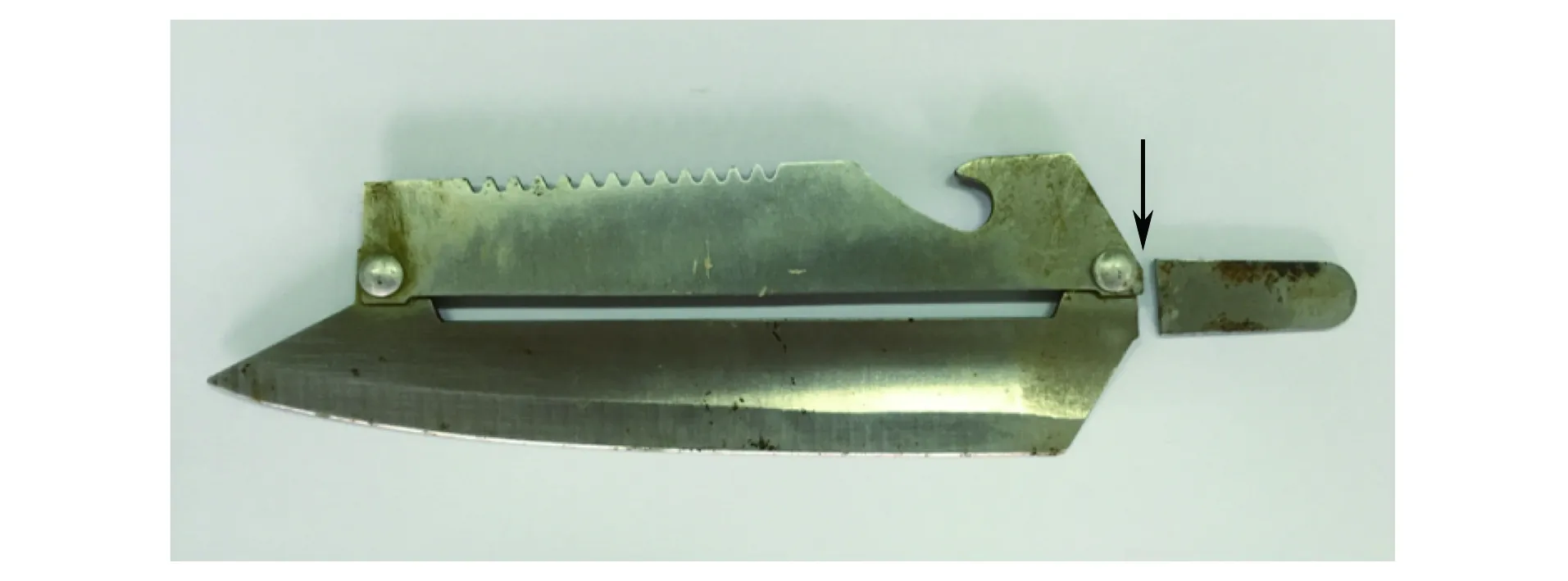

刀具断口表面无明显塑性变形,如图2所示,大部分呈银白色金属光泽,局部区域呈暗灰色(图2标注2所指部位)。

图2 刀具断口宏观形貌Fig.2 Macro morphology of fracture surface of the cutlery

1.2 断口微观分析

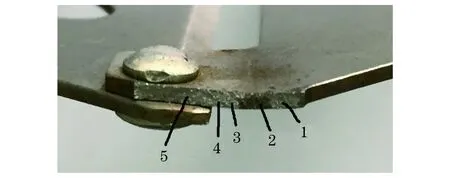

图3 暗灰色区域断口SEM形貌Fig.3 SEM morphology of fracture of the dark area

用扫描电镜(SEM)观察刀具断口微观形貌。图2中标注2(暗灰色区域)和标注4(亮色区域)所指部位的SEM形貌分别如图3和图4所示,可见断口微观形貌主要为沿晶,局部晶界处有颗粒状析出相。由图3可见,断口内部有许多裂纹且裂纹不连续;由图4可见,断口边缘除冰糖状沿晶形貌外,局部边缘还有少许韧窝。由此可以判断,裂纹是从刀具材料内部产生的。

图4 亮色区域断口边缘SEM形貌Fig.4 SEM morphology of fracture of the light area side

1.3 能谱分析

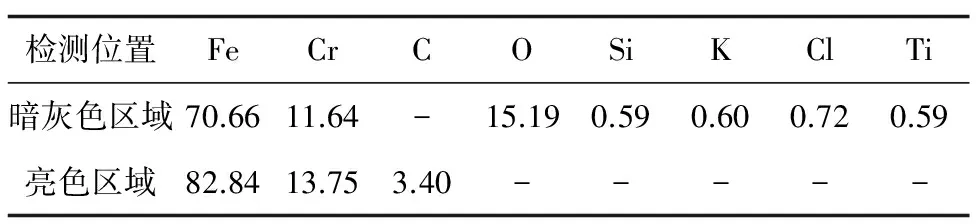

对图2中标注2(暗灰色区域)和标注5(亮色区域)所指部位断口进行能谱(EDS)分析。由表1可见,断口亮色区域含有铁、铬、碳等元素,而断口暗灰色区域铁元素含量明显偏低,无碳元素,氧元素含量较高,同时还存在硅、铝、钛等元素。

表1 能谱分析结果(质量分数)Tab.1 EDS analysis results (mass fraction) %

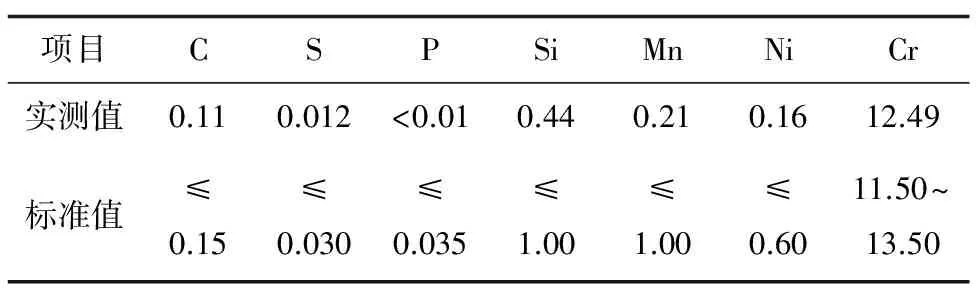

1.4 化学成分分析

使用直读光谱仪对断裂刀具进行化学成分分析,结果如表2所示,由此可以判断该刀具材料为1Cr13不锈钢,相当于ASTM A959-00a中的410不锈钢,属于马氏体不锈钢,其淬透性好,具有较高的硬度,较好的韧性、耐腐蚀性、热强性及机械加工性能,广泛应用于刀具、阀门类产品[6]。

表2 失效刀具化学成分分析结果(质量分数)Tab.2 Chemical composition analysis results of thefailure cutlery (mass fraction) %

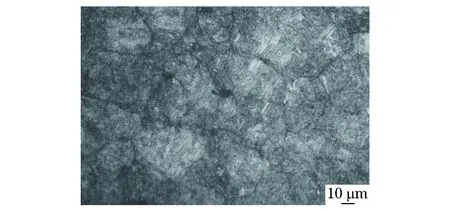

1.5 金相检验

图5 刀具表面显微组织形貌(抛光态)Fig.5 Microstructure morphology of the cutlery surface(polishing state)

图6 刀具表面显微组织形貌(侵蚀态)Fig.6 Microstructure morphology of the cutlery surface(erosion state)

从图1右侧断裂件取一部分,制成表面金相试样,其显微组织形貌如图5和图6所示,主要为马氏体,同时可以看到在晶界处有少许析出物。对图5中的黑色析出物进行电子探针能谱分析,发现硅元素含量高达36.82%(质量分数),同时还含有氧、铝、铬、铁等元素,由此判断该黑色析出物为氧化物类夹杂。

2 分析与讨论

由化学成分分析结果可以得知,断裂失效刀具材料是美标410马氏体不锈钢,断口部位的化学成分完全不符合要求。白亮区域碳含量高出标准要求20倍以上;暗灰色区域则几乎完全氧化。能谱分析结果表明,断口局部存在元素的偏析以及腐蚀性元素的渗入;扫描电镜分析结果显示,断口微观形貌为沿晶,边缘部位有少许韧窝,但断口暗灰色区域的边缘部位并无明显韧窝出现,晶界明显并且有圆球状夹杂物,由此可以判断裂纹起源于刀具内部的暗黑色区域。

刀具是在正常切水果的过程中发生了低于其强度极限的脆性断裂。这是因为试样热处理前存在裂纹或针孔缺陷,表面沾有油污,热处理过程中发生了渗碳和氧化。通常残余应力会影响材料的耐应力腐蚀能力[7]。所以造成刀具本身缺陷的原因可能是刀具材料马氏体不锈钢在热处理过程中产生了很大的内应力(组织应力和热应力),比如在淬火过程中容易产生沿晶界断裂的裂纹[8-9];马氏体中存有大量的缺陷,如位错、空位等,均会产生大量的孔蚀源,容易形成蚀孔,蚀孔又可以作为裂纹源。同时刀具在长期的使用过程中会接触到许多介质,这些介质中包括饮用水、大气环境等,其中包含有腐蚀性元素氯等,腐蚀性介质在刀具使用过程中会沿着刀具本身的缺陷处逐渐深入刀具内部,由能谱分析结果可以看出局部区域氧元素含量很高、而铁元素含量相对降低,表明氧元素大量地进入材料并发生了氧化反应,这就造成了材料晶界的弱化,所以刀具在低应力下的切削水果过程中发生断裂失效。

3 结论及建议

该家用不锈钢刀具在热处理前存在裂纹或针孔并且表面沾有油污,热处理时发生渗碳和氧化,导致刀具发生了低应力脆性断裂。

由本次刀具的失效分析可以看出,该刀剪具材料在生产加工过程中存在了一些问题,目前国内不少企业在热处理时只要保证产品达到工艺规定的硬度要求即可,其他如碳化物溶解程度、显微组织的好坏、回火充分程度等往往都被忽视,这也就造成了刀具内部存在缺陷。所以在刀具生产过程中要尽量降低原材料夹杂物含量,注重热处理工艺的控制,对刀具显微组织进行严格把关,同时可采用退火等手段消除刀具内部的残余应力。

[1] 林加平,庞彩霞. 把握历史机遇做大做强中国刀剪业——访中国日用五金技术开发中心秘书长[N]. 经济日报,2002-05-27.

[2] 周伟,王亮亮,韩啸,等. 高级刀剪材料的优化配料与成分控制[J]. 南方金属,2013,13(1):48-51.

[3] 姚迪. 刀剪用高碳马氏体不锈钢生产过程组织演变行为研究[D]. 北京:北京科技大学,2016.

[4] 邹振戊,常万祯. 中国刀剪如何走向世界的探讨[J]. 五金科技,2004,32(6):11-13.

[5] 王荣. 机械装备的失效分析(续前) 第3讲 断口分析技术(上)[J]. 理化检验-物理分册,2016,52(10):698-704.

[6] 周云,游和清,侯磊. 410不锈钢锻前加热工艺优化[J]. 金属加工(热加工),2016(1):68-69.

[7] 陈再良,吕东显,曹明宇,等. 金属热处理残余应力与开裂失效关系的探讨[J]. 金属热处理,2007,32(z1):40-44.

[8] 吕建刚,肖李鹏. 钢中非金属夹杂物及其金相检验[J]. 理化检验-物理分册,2015,51(4):229-233.

[9] 郭立波,李朋,高延庆. 钢中白点的微观形貌及其与夹杂物和偏析的关系[J]. 理化检验-物理分册,2016,52(11):768-771,806.

FailureAnalysisonBrittleFractureofaStainlessSteelHouseholdCutlery

YUANZhou,LIJiansan

(School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China)

The causes of brittle fracture of a stainless steel household cutlery under low stress were analyzed by macro examination, scanning electron microscope analysis, energy spectrum analysis, chemical composition analysis, metallographic examination and so on. The results show that there were cracks or pinholes and greasy or oil on the surface of the cutlery, and then carburization and oxidation happened during the heat treatment process. At the same time, there were corrosive media in the cutlery use environment. So low stress brittle fracture of the cutlery happened during use.

cutlery; low stress brittle fracture; inclusion; residual stress; corrosive medium

2016-12-13

袁 周(1994-),男,硕士研究生,主要从事材料安全与失效分析研究,yuan340421@sina.cn

10.11973/lhjy-wl201712015

TG142.1+5

B

1001-4012(2017)12-0912-03