高压油管开裂原因分析及改进建议

2018-01-03

(海军驻上海711所军事代表室, 上海 201108)

高压油管开裂原因分析及改进建议

陆传荣

(海军驻上海711所军事代表室, 上海 201108)

某柴油机高压油管在使用过程中发生开裂,对开裂油管进行了宏观分析、化学成分分析、金相检验以及断口分析,确定了油管的开裂原因。结果表明:该油管开裂主要是因为其内壁存在裂纹、毛刺等加工缺陷,在工作过程中的交变应力作用下裂纹以疲劳方式扩展并造成开裂;油管未进行调质处理以及振幅偏大,促进了疲劳裂纹的扩展。最后对高压油管提出了改进建议。

高压油管; 加工缺陷; 疲劳开裂; 调质处理; 振动

某柴油机高压油管在使用过程中发生开裂。失效高压油管材料为20CrMo钢,外径14 mm,壁厚4.5 mm。开裂发生在距油管顶端75 mm处,开裂油管宏观形貌如图1所示。笔者通过对开裂油管进行检验和分析,确定了油管的开裂模式,进而分析了油管的开裂原因,并提出了改进建议。

1 理化检验

1.1 宏观分析

油管开裂位置内外表面及断口的宏观形貌见图2。外表面局部可见圆弧状塑性变形;内壁可见裂纹;沿开裂处人工打开裂纹形成断口,宏观观察断面未见明显塑性变形,裂纹以圆弧状向外扩展,可见明显贝壳纹特征。由失效油管宏观形貌特征可以判断,裂纹起源于油管内壁,并以疲劳方式扩展。

图1 开裂油管的宏观形貌Fig.1 Macro morphology of the cracked fuel pipe

图2 开裂油管内外表面及断口宏观形貌Fig.2 Macro morphology of a) outside, b) inside andc) fracture of the cracked fuel pipe

1.2 化学成分分析

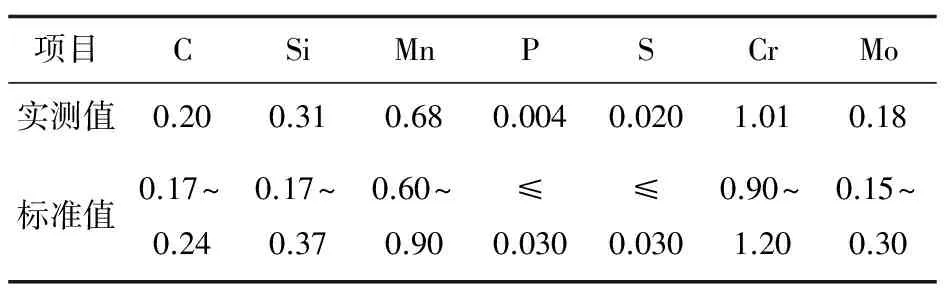

从开裂油管上取样进行化学成分分析,结果见表1。可见各元素含量均符合GB/T 3077-2015对20CrMo钢成分的技术要求。

表1 油管化学成分分析结果(质量分数)Tab.1 Chemical composition analysis results of thefule pipe (mass fraction) %

1.3 金相检验

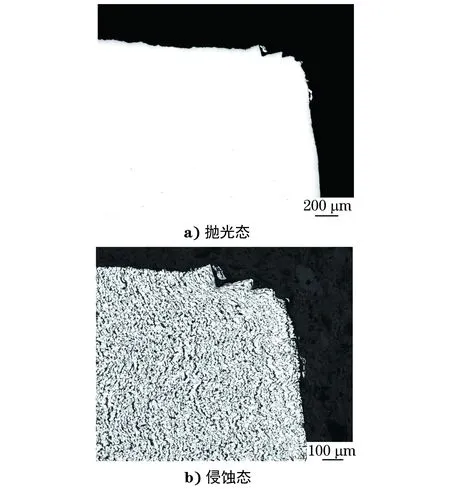

分别于垂直油管开裂处断面和开裂处附近截取剖面试样,经镶嵌、磨抛、化学侵蚀后在光学显微镜下观察。由图3可见:裂纹源区断面存在锯齿状损伤痕迹,显微组织存在变形特征;扩展区断面较平整,显微组织未见变形特征。油管内表面存在密集细小裂纹,裂纹周围有氧化现象,最深裂纹深度约0.18 mm,见图4。根据GB/T 10561-2005中的实际检验A法对油管非金属夹杂物含量进行评定,结果为:A0.5,B0.5,C0,D0.5。油管基体显微组织为铁素体+珠光体,见图5。油管显微硬度为176 HV1。

图3 油管断面抛光态及侵蚀后显微组织形貌Fig.3 The a) polishing state morphology and b) microstructuremorphology after erosion of fracture section of the fuel pipe

图4 油管内壁裂纹形貌Fig.4 Morphology of cracks on inner wall of the fuel pipe

图5 油管基体显微组织形貌Fig.5 Microstructure morphology of matrix of the fuel pipe

1.4 断口扫描电镜分析

由图2可见,裂纹源于油管内壁侧,裂纹以圆弧状向外扩展,具有贝壳纹特征。

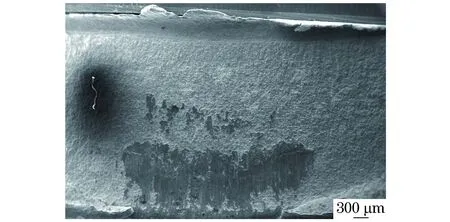

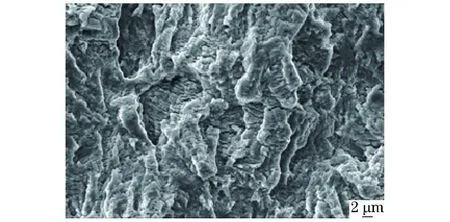

将油管开裂处人工打开断口清洗后置于扫描电镜(SEM)内观察。图6和图7为油管断口SEM形貌,可见断口裂纹源区有毛刺,断面有轻微氧化现象,裂纹扩展区可见疲劳辉纹。

图6 油管断口SEM低倍形貌Fig.6 SEM morphology of fracture of the fuel pipeat low magnification

图7 油管断口疲劳扩展区SEM形貌Fig.7 SEM morphology of fatigue expansion regionof fracture of the fuel pipe

由上述宏、微观特征可判定,断口处的断裂模式为疲劳断裂。裂纹起源于高压油管内壁,沿径向扩展至外壁,最终造成油管开裂。

2 分析与讨论

根据疲劳理论,零部件的疲劳寿命由裂纹萌生寿命和裂纹扩展寿命两部分组成。疲劳寿命的长短受到材料本身性能、零部件表面质量、载荷类型、交变载荷幅度以及交变频率等众多因素的影响[1]。

2.1 油管材料及加工质量的影响

油管材料的化学成分虽符合GB/T 3077-2015的技术要求,但显微组织为铁素体+珠光体,而不是典型的调质处理组织(回火索氏体+少量铁素体)。

根据GB/T 3093-2002[2],JB/T 8120.1-2011[3]的要求:钢管应采用冷拔无缝法制造,钢管冷拔后以热处理状态交货,力学性能应达到规定要求,并且钢管的内外表面不得有裂纹、结疤、折叠、毛刺、锈蚀、疏松的氧化铁皮、麻点、针眼等有害缺陷。允许有不妨碍表面质量检查的氧化薄膜及深度不大于0.08 mm(B级、C级精度钢管内表面应不大于0.05 mm)的缺陷。从开裂油管的金相检验结果来看,该油管存在原始质量问题,油管内壁裂纹最深约0.18 mm,远大于标准规定的最大深度0.08 mm。

疲劳寿命由裂纹萌生寿命和裂纹扩展寿命两部分组成,在高周疲劳中裂纹萌生寿命通常会占疲劳寿命的主要部分。影响高压油管使用寿命的一个重要因素是油管内表面缺陷的数量和深度。由于高压油管在加工过程中,内表面不可避免地会产生微裂纹,当加工制造产生裂纹等缺陷时,相当于裂纹已经萌生,疲劳寿命只剩下了扩展部分。柴油机工作时,微裂纹会继续扩展造成早期失效。

除此之外,高压油管属于典型的承受内高压的单层厚壁管材,内孔油压在油管截面上形成的应力沿管壁厚度分布并不均匀,油管内表面的周向(切向)应力、径向应力均处于峰值水平,且周向(切向)张应力是轴向张应力的两倍以上。

2.2 油管振动频率和振幅的影响

除了材料自身的问题和油管的加工质量以外,油管服役工况的变化对油管的疲劳寿命也有着重要影响。随着柴油机功率的增加,其振动程度也不断加大,而振动会引起水管、高压油管等部件发生断裂。通常处理局部振动的方法是改变刚度以避开低谐次、大激励量的激励,使之不发生危险谐振[4]。

高压油管两端分别连接在喷油泵和喷油器上,工作情况特殊,如果两端的振动不协调,极易造成高压油管两端发生相对运动而形成对油管的扭搓,从而导致油管的疲劳失效,这是由发动机的局部振动引起的。喷油泵的泵腔油压是脉冲载荷,故喷油泵的激振力也是脉冲性质的。可以通过增加固定架支撑来改变高压油管的固有频率,从而减少高压油管疲劳失效的发生[4]。

2.3 考虑油管自增强

通过各种机械或化学处理方法能够有效地减少缺陷。内壁强化工艺是目前普遍采用的高压油管内表面处理方法。超高压内壁强化技术可以提高柴油机高压油管的疲劳强度,疲劳试验证明,经内壁强化处理的高压油管能够满足共轨发动机对高压油管的更高要求[5]。该方法通过优化油管内表面应力的分布,产生内压、外拉的应力状态,可有效减缓裂纹扩展速率,提高油管的耐压能力[6]。

3 结论及建议

该柴油机用高压油管发生开裂主要是因为油管内壁存在裂纹、毛刺等缺陷。在工作过程中的交变应力作用下,裂纹以疲劳方式不断扩展直至开裂失效;另油管未进行调质热处理,降低了材料的疲劳强度,加速了疲劳裂纹的扩展。

为避免同样失效的再发生,建议严格控制油管加工制造质量。并可根据实际工况,适当改进油管的支撑固定位置,以控制高压油管的振动幅度。

[1] FROST N E. 金属疲劳[M]. 汪一麟,译. 北京:冶金工业出版社,1984.

[2] GB/T 3093-2002 柴油机用高压无缝钢管[S].

[3] JB/T 8120.1-2011/ISO 8535-1:2006 压燃式发动机 高压油管用钢管 第1部分:单壁冷拉无缝钢管技术条件[S].

[4] 李民,陈俊杰,张发雄,等. 柴油机高压油管断裂问题研究[J]. 农业科技与装备,2013(3):41-43.

[5] 王钦明,胡斌,陈枭,等. 柴油机高压油管超高压强化工艺的开发与应用[J]. 机械工程师,2013(5):33-36.

[6] 田朕. 柴油机高压油管用材综述[C]∥中国汽车工程学会汽车材料分会第17届学术年会论文集. 鞍山:[出版者不详],2010:198-201.

CrackingReasonAnalysisandImprovementSuggestionsonaHighPressureFuelPipe

LUChuanrong

(Navy in Shanghai 711 Institute Representative Room, Shanghai 201108, China)

The high pressure fuel pipe of a diesel engine cracked during use. The cracking reasons of the fuel pipe were analyzed by means of macro analysis, chemical composition analysis, metallographic examination and fracture analysis. The results show that the cracking of the fuel pipe was mainly due to the inner wall processing defects such as cracks and burrs. The cracks continued to propagate in fatigue mode under the action of working alternating stress and finally resulted in cracking. At the same time, the non-quenched and tempered microstructure and large amplitude promoted the fatigue crack propagation. Finally, improvement suggestions to the high pressure fuel pipe were proposed.

high pressure fuel pipe; processing defect; fatigue cracking; quenching and tempering treatment; vibration

2017-09-26

陆传荣(1974-),男,高级工程师,工程硕士,主要从事船舶动力/轮机工程研究,liyang@126.com

10.11973/lhjy-wl201712012

TK428; TG115

B

1001-4012(2017)12-0901-03