潜水泵轴套外表面磨损与开裂失效分析

2018-01-03,,

, ,

(1. 成都天玑源科技有限公司, 成都 610031;2. 长江三峡水电工程有限公司, 宜昌 443000)

潜水泵轴套外表面磨损与开裂失效分析

陈启先1,韩勇2,范智2

(1. 成都天玑源科技有限公司, 成都 610031;2. 长江三峡水电工程有限公司, 宜昌 443000)

对开裂的轴套进行了宏观分析,根据其表面明显的犁沟和尺寸减小特征判断其一级失效模式主要为磨损失效。扫描电镜形貌观察结果发现磨损区域存在周向分布的、大致平行的微裂纹,同时存在致密的黏屑和磨痕。能谱分析发现这些磨屑成分与轴套成分存在较大差异,是从与其配合的构件上迁移而来,即轴套和固定轴承的导流壳(过轴孔部位)之间发生了黏着磨损,并最终导致了轴套的开裂。通过加大过轴孔内径较好地解决了轴套磨削与开裂的问题。

轴套; 黏着磨损; 开裂; 犁沟; 黏屑; 微裂纹

高速工具钢碳含量和合金元素含量均较高,钢中容易形成各种合金碳化物,在600 ℃工作时仍具有较高的硬度,适于制造各种耐高温或要求切削速率很高的设备,或者制作耐磨性要求较高的机械零件[1]。美国富兰克林试验潜水泵于2015年3月在中国三峡集团某电站一级取水泵站正式下水投入运行(取金沙江原水),其中2015年6月到7月,该潜水泵累计运行670 h时拆开检查发现最后一级轴套存在裂纹,见图1,同时导流壳轴承孔的内径也明显变大。该轴套材料为W6Mo5Cr4V2Al铝高速钢,安装使用前经检测硬度为68 HRC。

图1 开裂轴套宏观形貌Fig.1 Macro morphology of the cracked sleeve

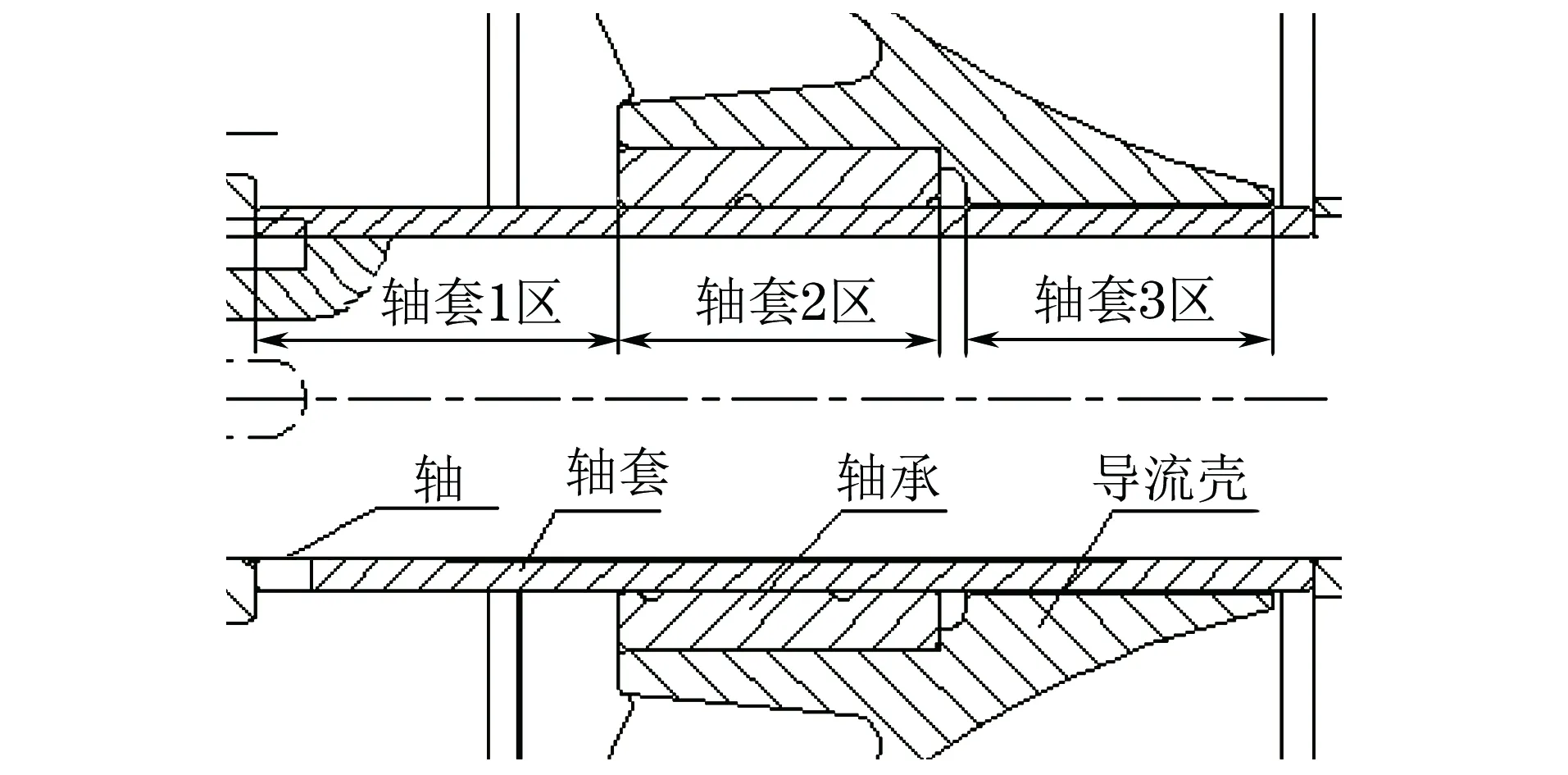

正常服役时,轴套套在轴上,其外表面与高分子材料的轴承配合使用,形成一对摩擦副,轴套和轴承之间存在间隙,江水和水中的细小沙粒可进入该间隙中。图1中轴套1区未与任何零部件接触,2区为对应轴承部位,3区对应固定轴承的导流壳过轴孔部位,参见图2中各零部件的相对位置。

图2 轴、轴套、轴承与导流壳相对位置示意图Fig.2 Schematic diagram of relative positions of shaft,sleeve, bearing and guide shell

1 理化检验

1.1 宏观分析

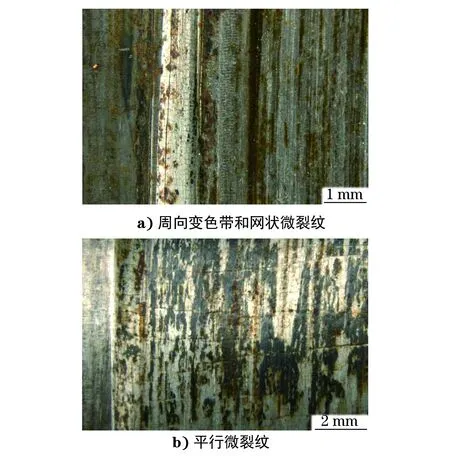

肉眼观察可见,失效轴套外表面的形貌特征可分为两种:一种未见磨损特征,表面比较光亮,局部存在点腐蚀和锈蚀痕迹,见图1中1区; 2区和3区轴套外径尺寸明显减小,存在周向分布的黄褐色变色带,3区存在穿透型裂纹,根据“T”型法则判断,主裂纹与轴向平行,沿周向扩展的、较小的裂纹为次生裂纹。

图3 失效轴套外表面宏观形貌Fig.3 Macro morphology of the failure sleeve:a) circumferential color change band and reticular microcracks;b) parallelled microcracks

在体视显微镜下观察,2区和3区无穿透型裂纹区域还存在纵向或网状裂纹以及周向“犁沟”,还存在多条纵向平行排列的微裂纹,见图3。

由失效轴套的宏观分析结果可知,轴套外径尺寸明显减小为材料迁移所致,属于磨损范畴,表面黄褐色的变色带为摩擦热所致。

1.2 沙子硬度检测

将该电站一级泵站抽上来的沙子进行纳米压痕检测,对随机的6个样本分别随机检测10个点,见图4,总计测试了60个点,然后参考GB/T 21838.1-2008《金属材料 硬度和材料参数的仪器化压痕试验 第1部分:试验方法》将测得的结果换算成维氏硬度,统计结果见表1,可见沙子硬度最高可达500~600 HV。

1.3 化学成分分析

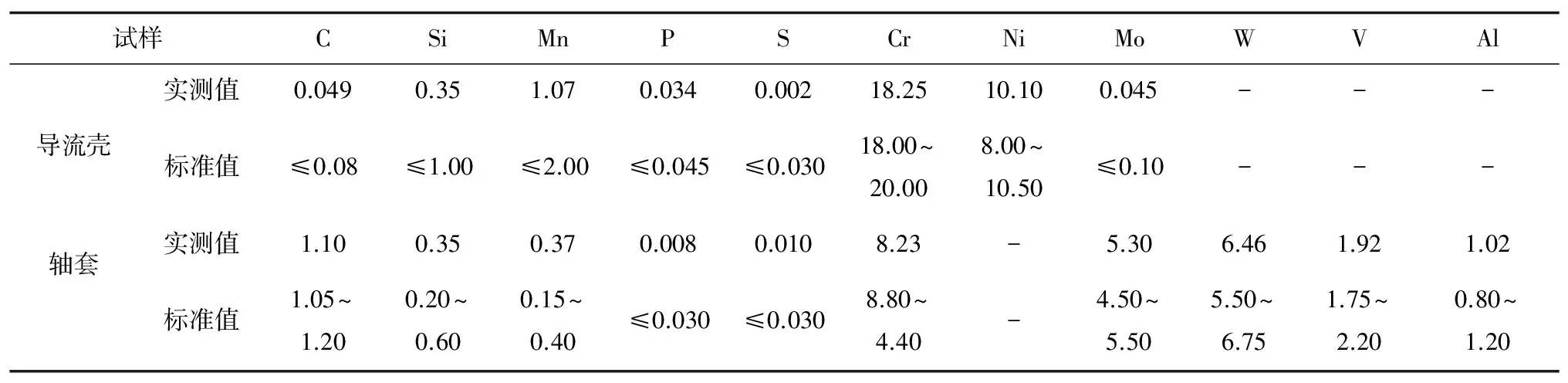

从与轴套接触的导流壳上取样进行化学成分分析,结果见表2,可见所检测的元素含量均符合ASTM A304-2011对304不锈钢成分的技术要求。

图4 硬度检测沙子宏观形貌Fig.4 Marco morphology of sands for hardness test:a) morphology of the sands;b) morphology of the hardness test samples

检测点硬度/HV数量/点占比/%0~10000100~2001525.0200~300711.6300~4002643.3400~5001118.3500~60011.7≥60000

从开裂的轴套上取样进行化学成分分析,结果见表2,可见所检测的元素含量均符合GB/T 9943-1988 对W6Mo5Cr4V2Al(M2A)钢成分的技术要求。

表2 导流壳和轴套化学成分分析结果(质量分数)Tab.2 Chemical composition analysis results of the impeller and the sleeve (mass fraction) %

1.4 扫描电镜分析

扫描电镜(SEM)分析试样宏观形貌见图5,其中图5a)中可见明显的黏屑和犁沟,图5b)中可见明显的犁沟和与犁沟垂直的裂纹。

将图5所示试样放置于扫描电镜内观察可见,磨损区域具有明显的黏着磨损特征,存在凹坑、平行分布的微裂纹以及比较致密的附着物,见图6a)和图6b);还存在嵌入的颗粒状异物和黏屑,见图6c)和图6d)。

1.5 能谱分析

采用EDAX能谱仪(EDS)对异物和黏屑进行无标样定性和半定量分析,结果见图7。能谱分析结果显示:磨损区域条带状黏屑的铬和镍含量(质量分数,下同)均较高,分别为16.6%和10.6%,见图7a)和图7b);轴套基体的分析结果见图7c)和图7d),可见基体中的铬含量为4.30%,镍未检出。由此推断,磨损区域的条带状黏屑是从不锈钢构件上撕脱下来的黏屑。

图5 SEM试样宏观形貌Fig.5 Macro morphology of the SEM samples:a) sticky scales and furrows; b) furrows and cracks

图7 EDS分析位置和结果Fig.7 EDS analysis positions and results: a) EDS analysis position of the sticky scales; b) EDS analysis results of the sticky scales;c) EDS analysis position of the matrix; d) EDS analysis results of the martrix

2 分析与讨论

宏观观察显示:轴套外表面较大区域的外径尺寸明显减小,为基体材料损失或迁移所致,属于磨损范畴[2];轴套外表面呈周向分布的“梨沟”为磨粒磨损特征[3];轴套外表面还存在呈轴向平形状分布的微裂纹,这与摩擦时产生的拉应力有关[4];在磨损区域观察到较多嵌入或覆盖的异物,存在条带状黏屑,经能谱分析其主要成分为铬和镍,是从导流壳内孔表面撕脱下来的,该轴套外表面经历了黏着磨损。黏着磨损是相对运动的物体接触面发生了固体黏着,使材料从一个面转移到另一个面的现象,是两个金属面在压应力下相互滑动时发生的,有时可使摩擦副咬死,是一种严重的磨损形式[3]。黏着磨损因相互接触的金属面之间相互撕扯会导致较大的拉应力和摩擦热。对于普通的结构钢,黏着磨损产生的大量摩擦热会导致接触面温度升高,硬度下降,韧性增加,一般不会产生开裂;而高速钢具有“红硬性”,即便温度达到600 ℃时仍具有较高的硬度和强度。磨削可使工件表面迅速升温到840 ℃或更高[5],黏着磨损造成的温度升高更多,此时材料的硬度会降低,较硬的砂石如进入间隙,则很容易导致磨粒磨损,在轴套外表面形成犁沟,如果温度升高达到了材料的奥氏体转变温度,发生了奥氏体转变,因W6Mo5Cr4V2Al钢的淬透性能很好,若此时再与水接触将会产生很大的热应力和组织应力,导致淬火开裂。另外,要从强度较高的高速钢表面撕扯下基体材料(黏着磨损)必须要有较大的拉应力,这会导致韧性较低的高速钢表面产生开裂,其开裂方向一般与拉应力方向(磨损方向)垂直。

3 结论

轴套外表面的磨损性质主要为黏着磨损和磨粒磨损;轴套外表面的裂纹为过度磨损所致,主要与黏着磨损有关。

4 改进措施及效果

轴套外表面的裂纹为过度磨损所致,主要与黏着磨损有关,为非正常磨损。轴套的3区对应的是导流壳过轴孔位置,该过轴孔尺寸只比轴套外径大1 mm左右,轴承和轴套使用一段时间磨损后,轴套3区极易碰擦该过轴孔,高速旋转的轴套3区(高速钢)与该过轴孔的金属基体(304不锈钢)发生碰擦,会产生大量的热量,使得轴套膨胀开裂。基于此将过轴孔内径车削加大5 mm后,累计运行3 400 h的轴套拆开检查未发现裂纹。

[1] 李春胜, 黄德彬. 金属材料手册[M]. 2版. 北京:化学工业出版社,2005.

[2] 王荣. 机械装备的失效分析(续前) 第2讲 宏观分析技术[J]. 理化检验-物理分册,2016,52(8):534-541.

[3] 张栋,中培道,陶春虎. 失效分析[M]. 1版. 北京:国防工业出版社,2004.

[4] 王荣. 铝型材挤压模具开裂机理分析[J]. 机械工程材料,2008,32(2):63-66.

[5] 师昌绪,钟群鹏,李成功. 中国材料工程大典[M]. 北京:化学工业出版社,2006.

FailureAnalysisonWearingandCrackingofOuterSurfaceofaSubmersiblePumpSleeve

CHENQixian1,HANYong2,FANZhi2

(1. Chengdu Tianjiyuan Technology Co., Ltd., Chengdu 610031, China;2. Three Gorges Hydroelectric Engineering Co.,Ltd., Yichang 443000, China)

Macro analysis was done to the cracked sleeve, and according to the obvious characteristics of furrows and size reduction it was concluded that the first failure mode of the sleeve was mainly wear failure. SEM observation results show that there were roughly circumferential parallel microcracks in the wear area, as well as dense sticky scales and wear marks. Energy spectrum analysis found that there was a large difference between the compositions of these scales and the sleeve, which show that the scales were migrated from its matching component. It can be concluded that adhesive wear occurred between the sleeve and the guide shell (bearing hole) used to fix the bearing, which eventually led to the cracking of the sleeve. The problem of sleeve wearing and cracking was well solved by increasing the inner diameter of the bearing hole.

sleeve; adhesive wear; cracking; furrow; sticky scale; microcrack

2017-07-13

陈启先(1966-),男,高级工程师,学士,主要从事金属材料及其热处理研究工作,1036614439@qq.com

10.11973/lhjy-wl201712011

TH38; TK730.8

B

1001-4012(2017)12-0897-04