内蒙古某地区石墨矿的浮选试验研究

2017-12-22闫宝宝刘双有张维佳刘永茂

闫宝宝,刘双有,张维佳,刘永茂

(内蒙古自治区冶金研究院(内蒙古自治区冶金产品质量检测所),内蒙古呼和浩特 010010)

内蒙古某地区石墨矿的浮选试验研究

闫宝宝,刘双有,张维佳,刘永茂

(内蒙古自治区冶金研究院(内蒙古自治区冶金产品质量检测所),内蒙古呼和浩特 010010)

以内蒙古某地区石墨矿石为研究对象,通过工艺矿物学和选矿工艺试验研究。结果表明:在粗选磨矿细度-0.074 mm占70%,可获得石墨精矿品位为81.26%,回收率为85.92%,为该地石墨矿的开采利用提供了理论依据。

微细粒;浮选;石墨

内蒙古某地区石墨矿矿石成分比较简单,主要目的矿物为鳞片状晶质石墨矿石,但石墨晶体片度较细,目的矿物与非目的矿物多曾现包裹嵌布状态,之前矿区的攻关试验显示通过常规的单次或者两次磨矿很难达到产品品质要求,试验针对此问题,通过多次磨矿阶段选别的工艺试验,最终得到了比较理想的结果。

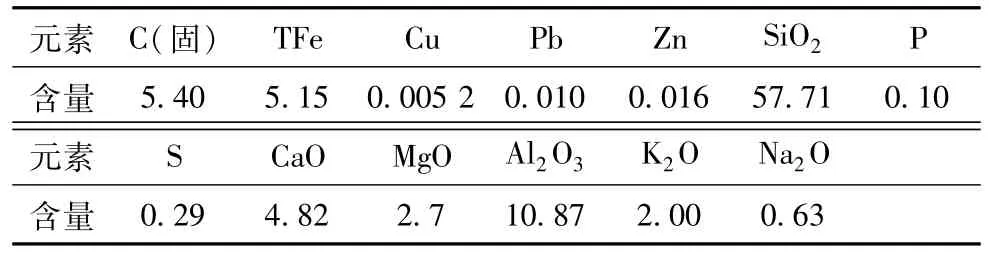

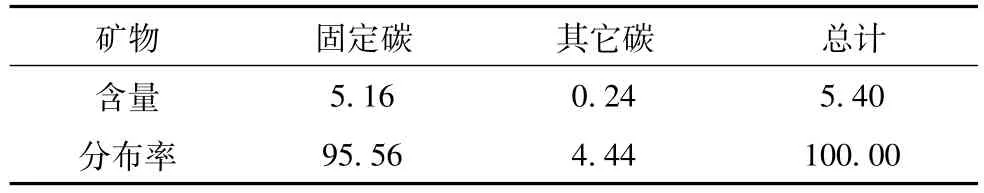

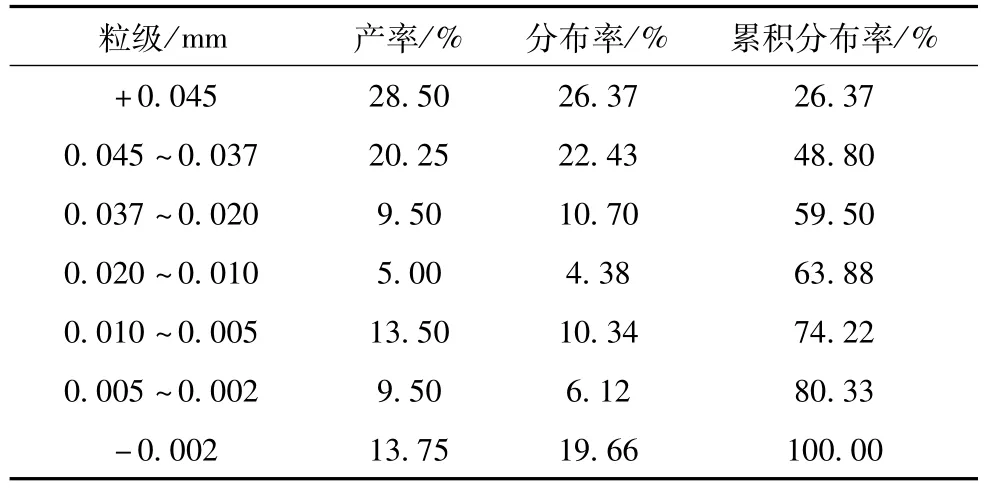

1 原矿性质

该区石墨矿赋矿层主要为下元古界宝音图群第三岩段灰黑色含石墨云母石英片岩,工业类型为鳞片状晶质石墨矿石。矿区石墨矿石属片岩区域变质型晶质石墨矿石,主要为原生矿石。次生蚀变作用较强,高岭土化、绢云母化和褐铁矿化等较普遍。石墨为晶质石墨,浅灰棕色,呈半自形鳞片状、显微鳞片状,片径大小多为0.001~0.10mm之间。根据石墨粒度分析结果统计,晶片大小-0.147 mm约占95%;+0.147 mm约占5%。呈聚集体状,以不规则条带状、云片状分布于矿物颗粒间或颗粒中。石墨化学多元素分析结果、石墨物相分析结果及石墨矿嵌布粒度见表1、表2及表3。

表1 原矿化学多元素分析结果 %

表2 石墨物相分析结果 %

表3 石墨矿嵌布粒度表

2 选矿试验

原矿中主要回收的矿物为石墨矿,为了提高石墨精矿的品位和回收率,保护石墨鳞片,必须通过多次磨矿使石墨鳞片充分解离、多次精选以提高精矿品位。通过一系列的探索试验以及结合相关资料,本次选矿试验确定采用阶段磨矿、阶段选别的工艺,并进行了系统的条件试验[1~7]。

2.1 磨矿细度试验

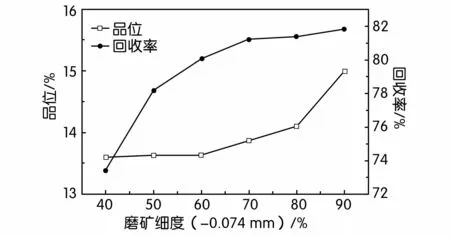

矿石中主要有用矿物为晶质(鳞片)石墨;脉石矿物以石英和黑云母为主,偶见黄铁矿、针铁矿及方解石与绢云母,为最大限度地回收石墨矿物,采用石灰作为矿浆的调整剂,石墨的捕收剂选用煤油。磨矿细度试验结果如图1所示。

从试验结果可以看出,随着磨矿细度的增加,精矿品位逐渐上升,回收率先增加后变缓,综合说明该矿石适合粗磨,因此磨矿细度定为-0.074 mm占70%。

图1 石墨粗选磨矿细度对浮选指标的影响

2.2 石墨浮选石灰用量试验

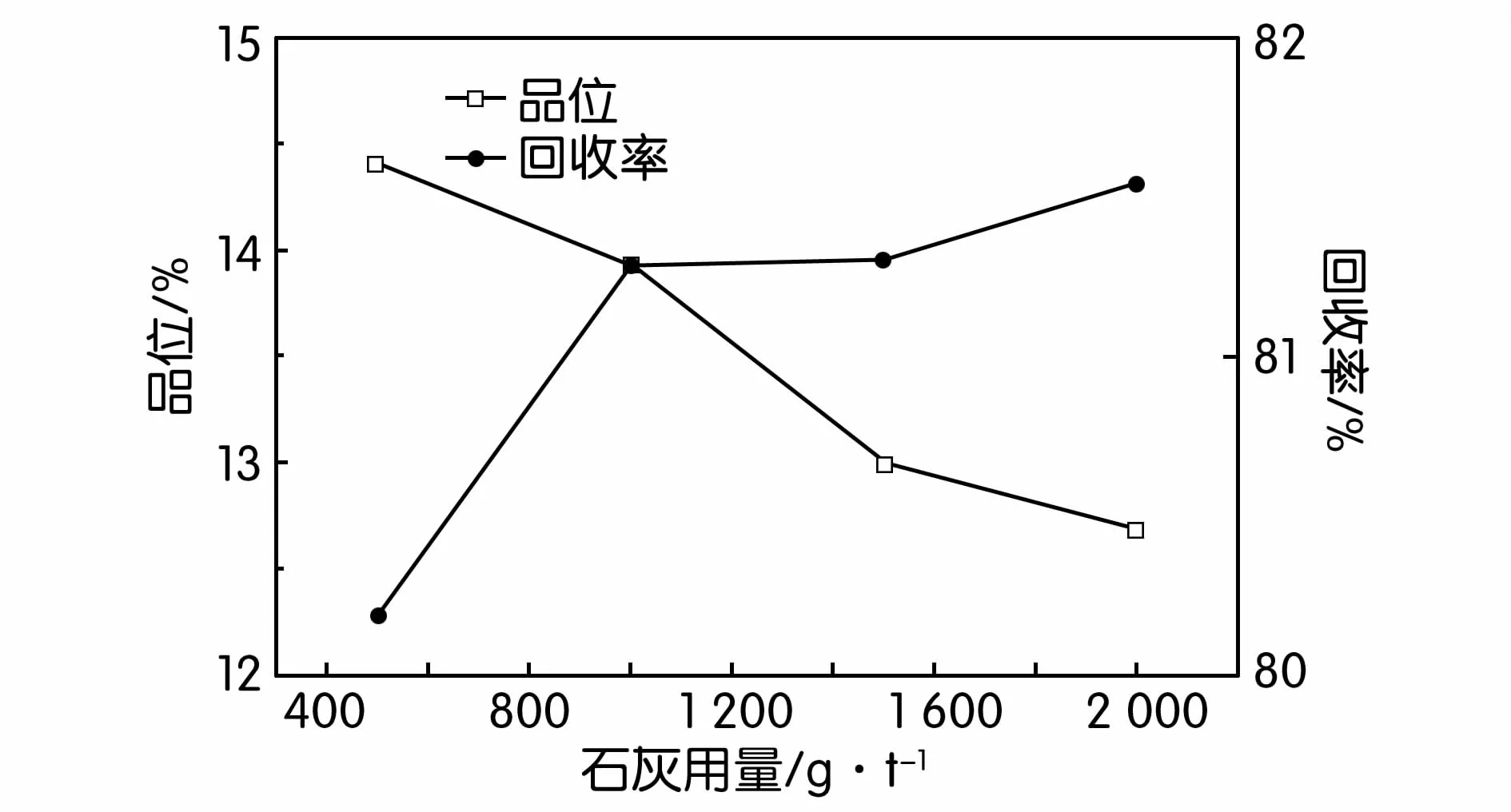

由于矿石存在部分黄铁矿,所以矿浆中以石灰做调整剂调整矿浆pH值。磨矿细度70%-0.074 mm,起泡剂采用2#油,用量为120 g/t,结果如图2所示。当石灰用量为1 000 g时,矿浆pH值达到8.0,此时石墨精矿品位及回收率均达到较好指标。因此适宜石灰用量为1 000 g/t。

图2 石墨粗选石灰用量对浮选指标的影响

2.3 石墨浮选水玻璃用量试验

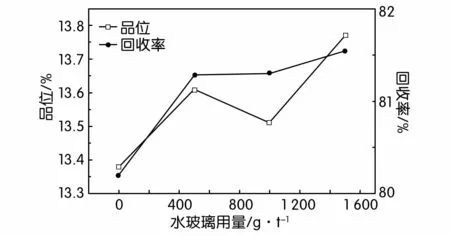

针对矿浆中存在的粘土矿物等脉石矿物,所以矿浆中以水玻璃做矿浆调整剂。磨矿细度70%-0.074 mm,石灰用量 1 000 g/t,起泡剂采用 2#油用量为120 g/t。结果如图3所示。

图3 石墨粗选水玻璃用量对浮选指标的影响

试验结果表明,水玻璃用量在0 g/t~2 000 g/t范围内变化,粗精矿品位与回收率变化不大,采用水玻璃作为调整剂作用效果不明显。

2.4 石墨粗选煤油用量试验

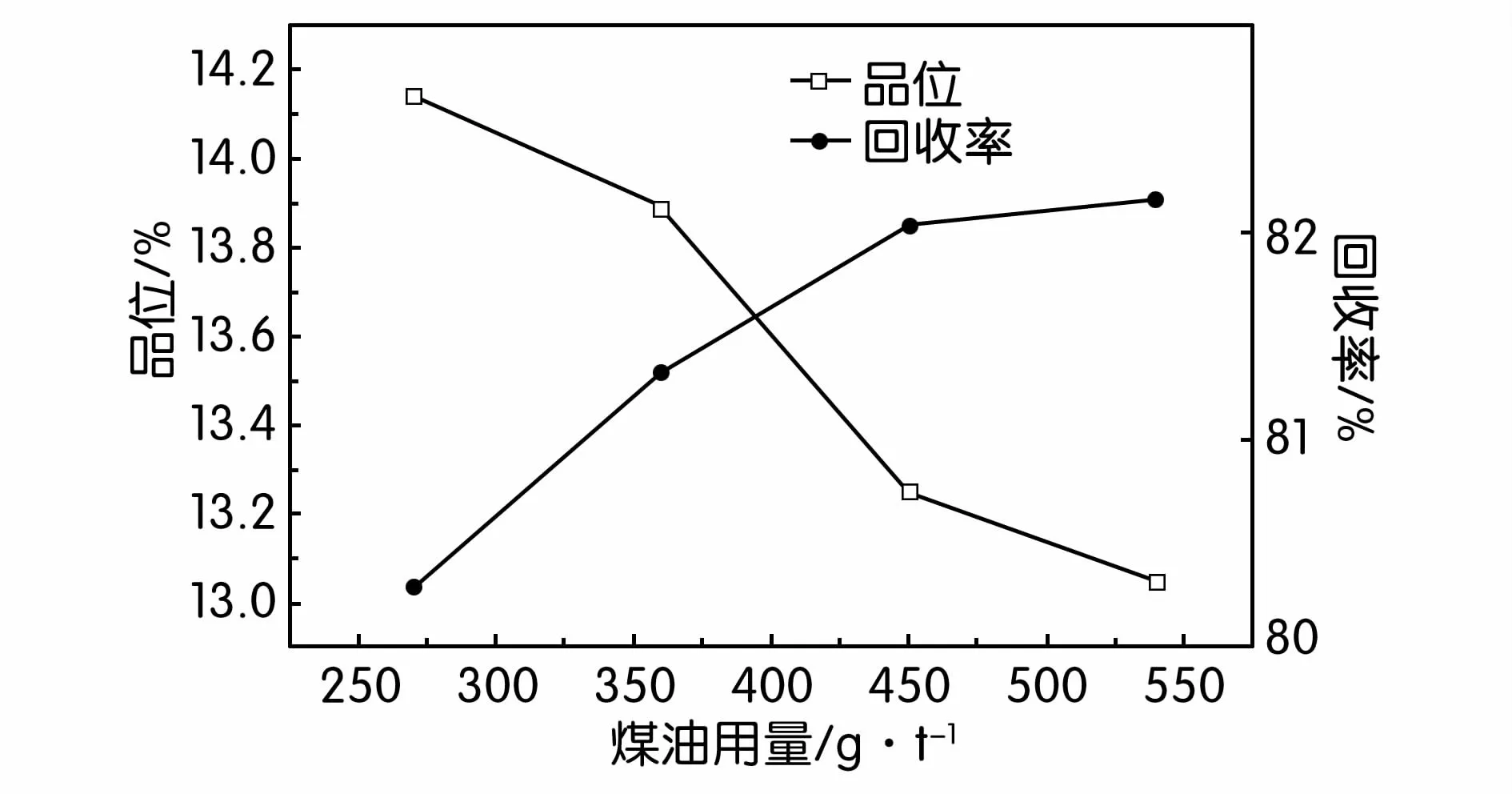

试验采用煤油为石墨捕收剂。结果如图4所示。结果显示,当煤油用量增加时,石墨品位呈下降趋势,石墨回收率缓慢提高。当煤油用量超过一定量时,石墨品位开始急剧下降。所以煤油用量以450 g/t较好。

图4 石墨粗选煤油用量对浮选指标的影响

2.5 粗精矿再磨段数流程对比试验

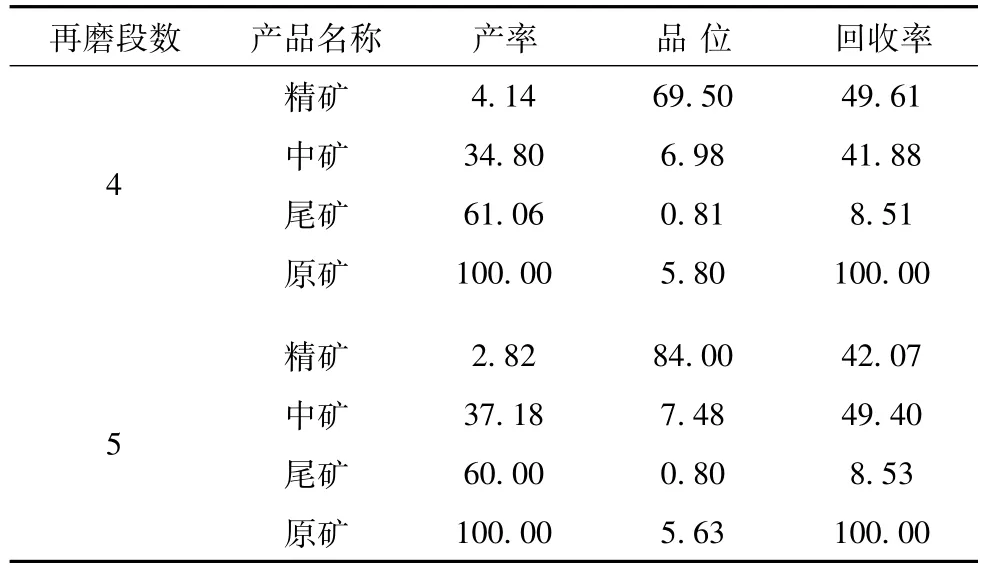

由于石墨矿物嵌布粒度细小,需要多次再磨再选才能得到合格产品,因此分别进行了粗精矿四段再磨五次精选、粗精矿五段再磨六次精选流程对比试验。

通过试验结果可以看出,随着粗精矿再磨次数由4次增加至5次,石墨精矿品位从69.50%提高至83.60%,综合各项指标及考虑磨矿的生产成本,粗精矿五段再磨六次精选较为适宜。试验结果见表4。

表4 粗精矿再磨段数试验结果 %

2.6 闭路试验

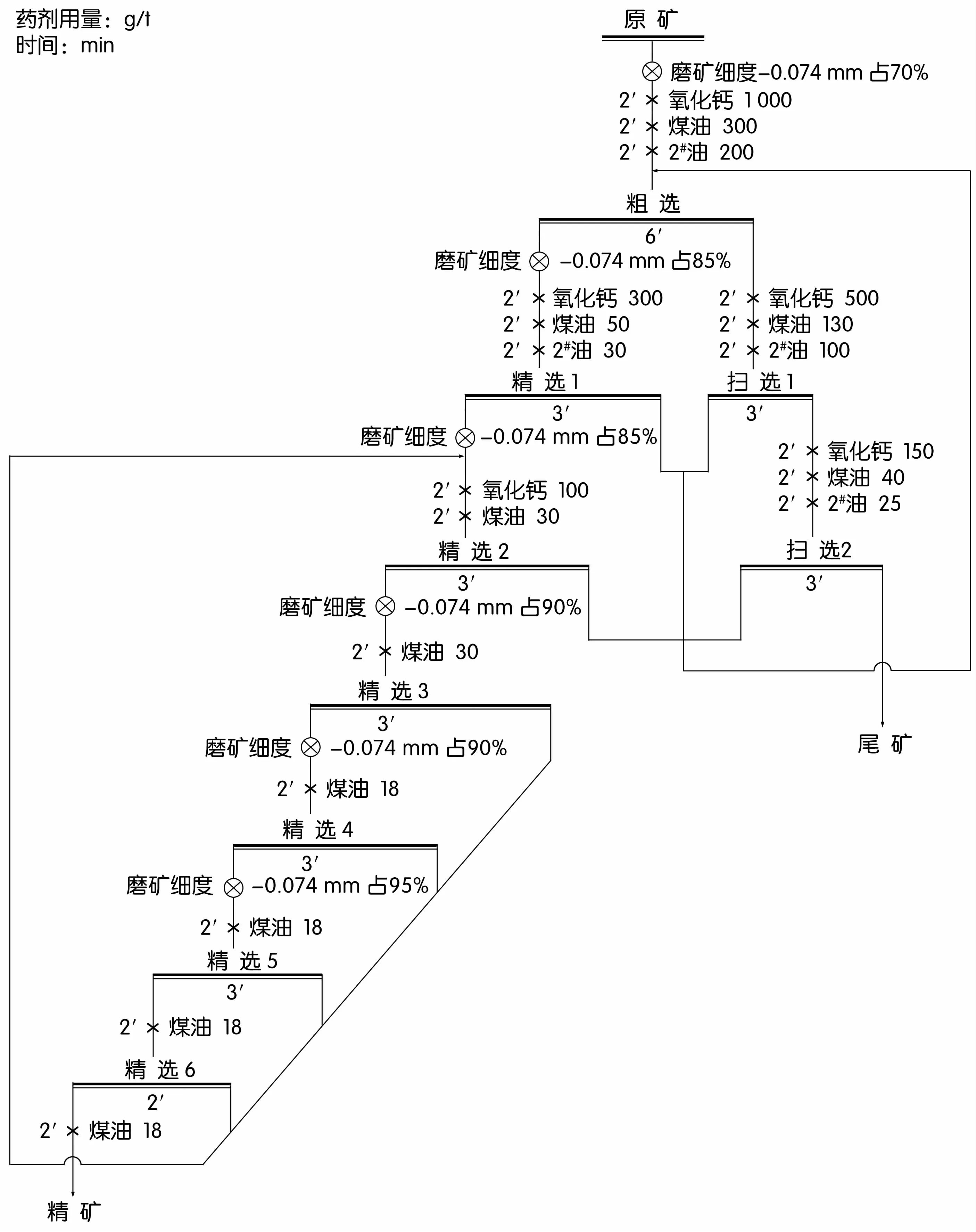

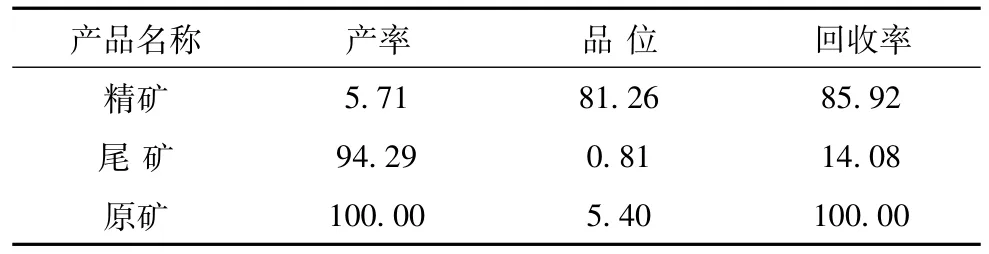

在开路试验的基础上,进行了闭路试验,其中由于中矿1、2、扫选精1、2品位较低且接近,合并后返回粗选,中矿3、4、5、6合并统一精选2,保证精矿产出更高的品位。试验流程如图5所示,试验结果见表5。

图5 闭路试验流程

表5 闭路试验结果 %

3 结 论

1.内蒙古自治区某矿区石墨矿石中主要有用矿物为石墨,主要脉石矿物为石英(50%左右)、黑云母(30%~40%左右)。石墨为晶质石墨,呈显微鳞片状,片径大小多为0.001~0.10 mm之间。根据石墨粒度分析结果统计,晶片大小 -0.147 mm,约占95%。

2.通过试验研究,最终推荐工艺流程为:一次粗选、两次扫选,粗精矿五段再磨六次精选,精尾1、精尾2与扫精1、扫精2合并后返回粗选作业,精尾3、精尾4、精尾5、精尾6集中返回第二段精选作业。

3.通过上述工艺流程可得到如下技术指标:石墨精矿产率为5.71%、品位为C(固)81.26%、回收率为C(固)85.92%,含挥发分3.86%,筛余量 <20.00%,精矿产品达到石墨GB/T3518-2008质量标准-中碳石墨LZ产品(<94~≥80.0)牌号技术要求,回收率达到国土资源部要求的开发利用“三率”最低指标要求。

4.选矿试验研究结果表明,该矿石为较易选矿石。本次试验研究结果可以作为该类矿山地质评价、进一步勘查和可行性研究相应的技术依据。

[1] 岳成林.小规模鳞片石墨矿浮选工艺研究[J].中国矿业,2007,16(12):81-83.

[2] 肖友军.赣南石墨精选可行性研究[J].南方冶金学院学报,1999,(3):159-161.

[3] 刘曦,雷新荣,吴红丹,等.大田细鳞片石墨的提纯试验研究[J].非金属矿,2009,(1):53-76.

[4] 余学斌,方和平,肖玉菊,等.细鳞片中碳石墨的浮选提纯研究[J].矿产保护与利用,2000,(1):14-16.

[5] 李玉峰,赖奇,魏亚林,等.细鳞片石墨的提纯研究[J].化工技术与开发,2007,(10):10-12.

[6] 张建乐.细粒鳞片石墨精选研究[J].河南地质,1993,11(3):216-219.

[7] 吉根朝.细鳞片石墨浮选工艺研究[J].非金属矿,1991,(5):21-23.

The Experimental Study on the Certain Area Graphite Ores in Inner M ongolia

YAN Bao-bao,LIU Shuang-you,ZHANGWei-jia,LIU Yong-mao

(Inner Mongolia Autonomous Region Metallurgical Research Institute Quality Inspection Institute of Tallurgical(Products of Inner Mongolia Autonomous Region),Hottot010010,China)

Based on the study ofmineralogy and technical of processing,it studied a certain fine particle graphite ore in Inner-Mongolia。The resaults show that:a graphite mine selective flotation is adopted under the condition of-0.074 mm grinding fineness being 70%,the graphite concentrate is obtained with 81.26%graphite grade and 85.92%graphite recovery.It provides a theoretical basis formining and using of this graphite ore in Inner-Mongolia.Key words:fine particle;floation;graphite

TD923

A

1003-5540(2017)06-0022-03

闫宝宝(1985-),男,工程师,主要从事有色金属选矿研究工作。

2017-08-20