提高广西某铅锌矿铅银回收率选矿试验研究

2017-12-22付湘棋董艳红陈代雄

肖 骏,付湘棋,董艳红,陈代雄

(1.湖南有色金属研究院复杂铜铅锌共伴生金属资源综合利用湖南省重点实验室,湖南 长沙 410100;2.邵阳市第二中学,湖南 邵阳422000)

提高广西某铅锌矿铅银回收率选矿试验研究

肖 骏1,付湘棋2,董艳红1,陈代雄1

(1.湖南有色金属研究院复杂铜铅锌共伴生金属资源综合利用湖南省重点实验室,湖南 长沙 410100;2.邵阳市第二中学,湖南 邵阳422000)

针对广西某难选铅锌矿铅精矿中铅、银回收率较低的现状,研究通过工艺矿物学研究和对小型验证试验产出的锌精矿、铅粗精矿、铅中矿进行镜下检测和单体解离度分析,分析结果表明:铅粗精矿中的铅锌连生体含量过高是导致选矿指标较差的主要原因。研究在不改变现场生产原则流程和药剂制度的条件下对铅粗精矿进行再磨,在再磨细度为-0.037 mm占66.80%条件下,产出的铅精矿中铅、银回收率分别提高了8.89%、11.40%。

铅锌矿;连生体;解离度;粗精矿再磨

我国绝大多数的银矿以伴生银矿的形式存在,伴生银产量占全国银产量的60%以上[1]。由于银元素具有天然的亲硫、亲铁、亲铅等特性,在成矿过程中银与方铅矿关系密切,这就决定了在硫化铅锌矿选矿过程中伴生银的走向[2]。在传统的选矿实践中,通过提高主金属铅的回收强化对伴生银的回收成为了提高贵金属银回收率的有效手段,如强化磨矿工艺、采用新药剂等[3]。本文以广西某大型铅锌矿为研究对象,结合现场生产实际情况,重点探查铅、银矿物在选矿工艺流程中的走向和流失情况,采用铅粗精矿和铅中矿进行筛析、单体解离度测定[4],进行再磨方式和再磨细度的条件试验,降低锌矿物中铅、银互含,将伴生银最大限度地富集于铅精矿中,提高整体铅银回收率,有效地解决了该铅锌矿选矿过程中铅、银流失严重等问题。

1 原矿性质

1.1 原矿的化学成分和矿物组成

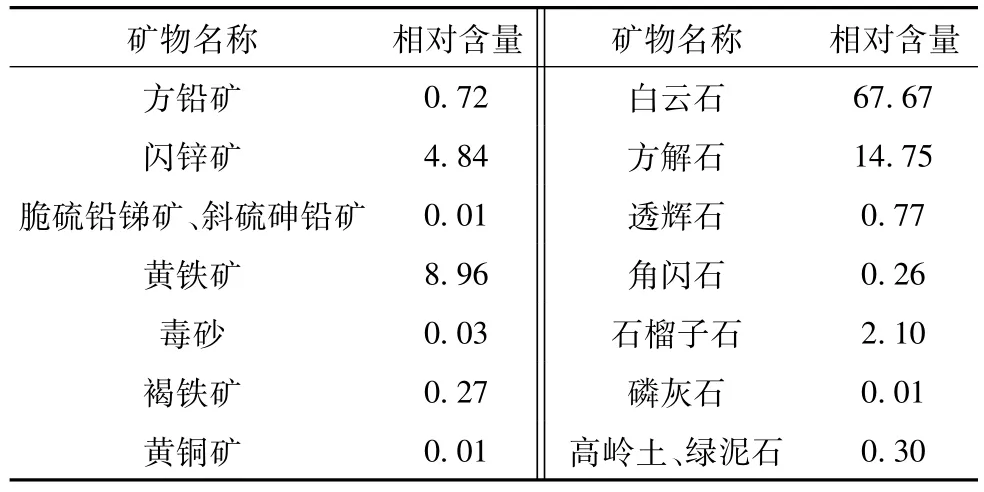

试验所用原矿样取自现场选厂输送皮带,经破碎缩分为工艺矿物学研究及选矿试验用矿样。原矿矿石在肉眼暗灰色,可见块状及浸染状构造。经偏光显微镜、扫描电镜、X射线衍射分析等综合研究查明,原矿中主要金属矿物为方铅矿、闪锌矿、黄铁矿等,脉石矿物主要为白云石、方解石、云母等,以及少量的石榴子石、石英、高岭土、透辉石、角闪石等。矿石多元素分析结果见表1。矿石中的主要矿物组成及含量见表2。

表1 原矿化学多元素分析结果 %

表2 原矿主要矿物组成及含量 %

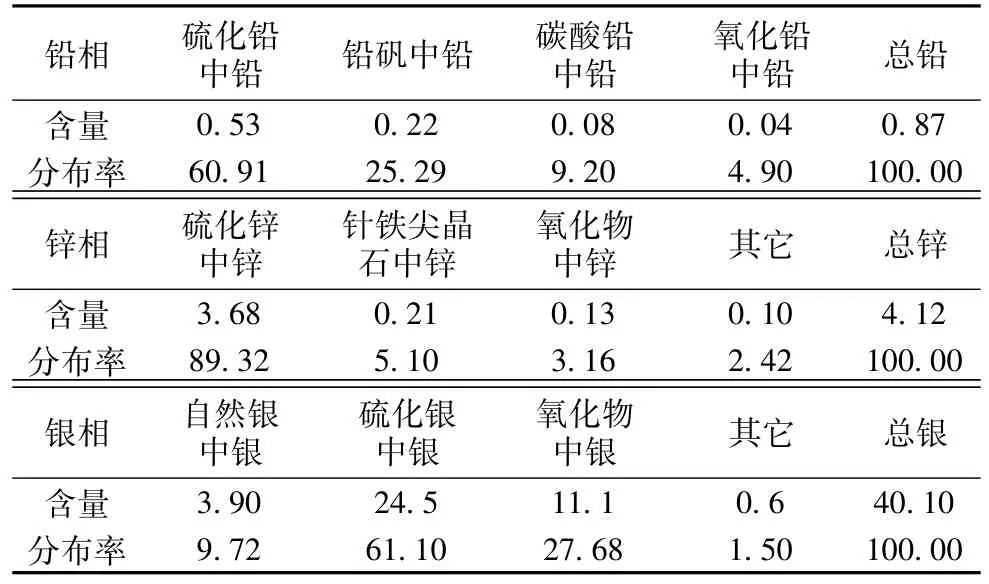

1.2 铅锌银的赋存状态及主要目的矿物的嵌布特征

对矿石中的铅、锌、银物相分析,得到铅、锌金属赋存及分配状态见表3。由表1、表2、表3可看出,矿石中主要的目的矿物为方铅矿和闪锌矿,而银元素多以伴生的形式赋存于方铅矿之中,在镜下对这两种矿物进行粒度分析见表4。

表3 矿石中铅、锌、银物相分析结果 %

表4 矿石中主要金属矿物嵌布粒度

由表4可以看出:矿石中方铅矿属于微细粒嵌布的范畴,闪锌矿属于中细粒嵌布的范畴[5]。在镜下观测,矿石中的方铅矿与闪锌矿紧密连生,部分方铅矿沿闪锌矿颗粒边沿的张性裂隙充填交代,并有少量方铅矿沿胶态闪锌矿的碎裂缝充填交代,呈不规则粒状或脉状分布,方铅矿的嵌布粒径1~50 μm;闪锌矿主要有以下两种嵌布方式:(1)闪锌矿与黄铁矿关系密切,闪锌矿沿微晶黄铁矿碎裂缝充填交代,闪锌矿中常含微粒黄铁矿;(2)闪锌矿呈自形晶粒状分布在白云石中,且有微晶黄铁矿伴生其间,有时见闪锌矿含有微细的方铅矿、黄铁矿或石英包裹体,闪锌矿粒径介于1~50μm之间。

2 现场验证试验和结果分析

广西某铅锌矿现场生产为两套相同的日处理量1 300 t/d的铅锌浮选系统,现场生产工艺流程为铅优先浮选工艺流程,即原矿经破碎、球磨后在入选磨矿细度为-0.074 mm占72%左右进入铅浮选作业,铅浮选工艺为一粗四精两扫产出铅精矿和铅浮选尾矿,铅尾矿活化浮选锌,锌浮选工艺为一粗三精两扫产出锌精矿和锌浮选尾矿,铅、锌浮选作业所用到的药剂为乙硫氮、石灰、硫酸锌、松醇油、硫酸铜、丁黄药等常规浮选用药剂。

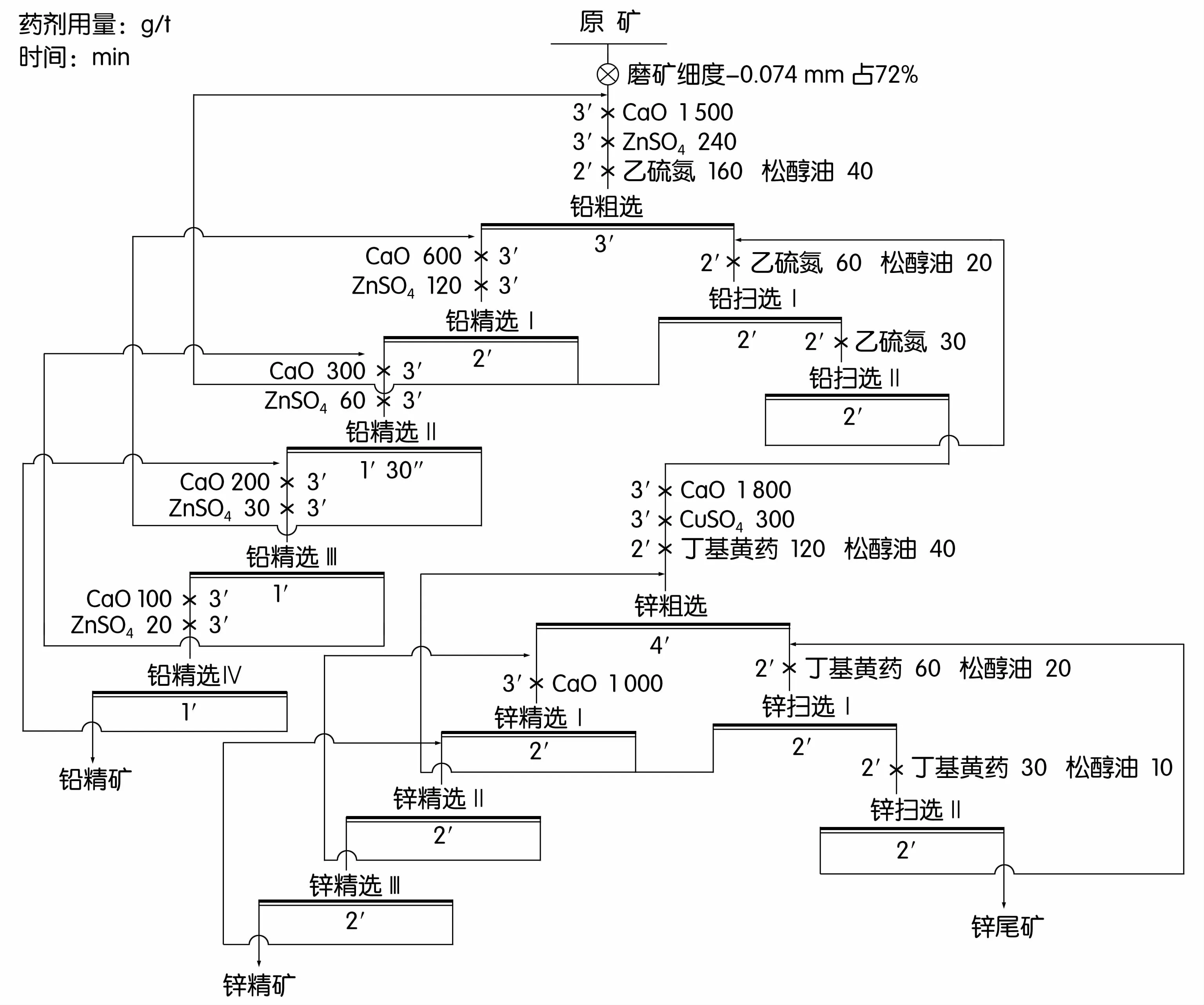

为了验证对比本研究的结果,在与现场生产相同的工艺流程和药剂制度的条件下进行了小型验证闭路试验,试验流程如图1所示,所得指标见表5。

图1 现场验证闭路试验流程图

表5 现场验证试验指标 %

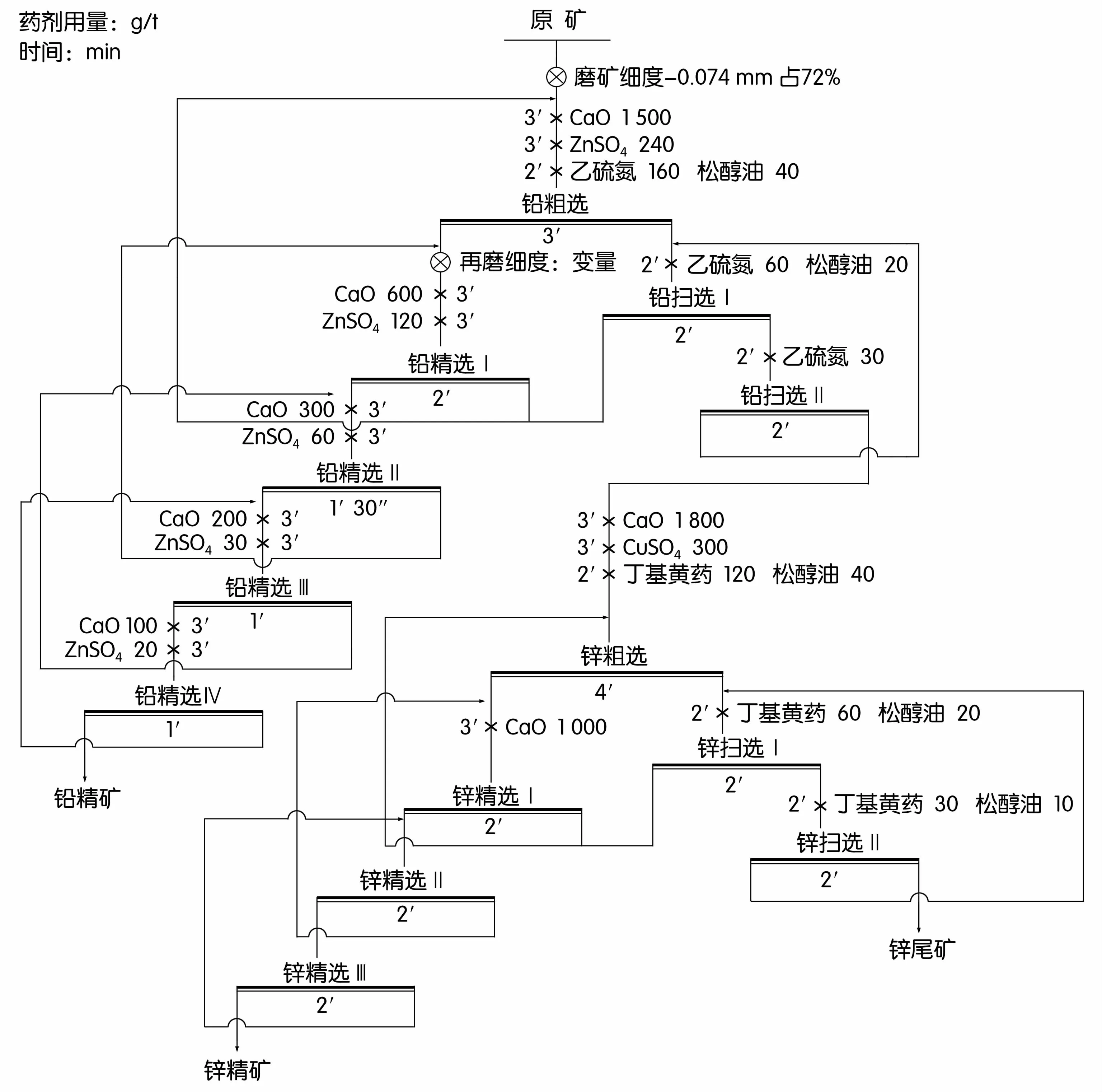

由表5可看出,采用现场生产工艺流程及药剂制度可获得含铅 50.15%、银1 120 g/t、铅回收率为47.52%、银回收率为23.01%的铅精矿和含铅2.75%、锌46.15%、铅回收率为25.49%、锌回收率为92.66%的锌精矿产品。结合工艺矿物学结果可看出,铅氧化率在40%以上,有60%左右的铅以硫化铅形式赋存,即铅精矿中铅理论回收率应在60%左右[6]。分析表5结果可看出,除部分流失在锌尾矿中的铅外,有25.49%的铅金属进入锌精矿中,对锌精矿产品进行镜下检测,检测结果如图2所示。

图2 方铅矿(Gn)从内部交代闪锌矿(Sp),闪锌矿(Sp)包裹磁黄铁矿(Po)

由图2可看出,对锌精矿产品进行镜下检测,除闪锌矿外,可发现如图2所示的部分微细粒的方铅矿以内部交代或包裹态产出于闪锌矿中,即这一部分未解离的铅锌连生体在铅浮选作业中未进入至铅精矿中,而是随着闭路循环过程中随闪锌矿进入至锌精矿中,致使最终锌精矿的铅互含升高,锌精矿中的铅回收率达到了25%左右,为了提高铅精矿中铅银回收率,通过活化回收铅氧化物中的铅需大幅度修改药剂制度和原则流程,技术难度很大[7]。本研究考虑通过再磨的方式提高铅锌连生体的解离度,使得部分包裹体的方铅矿解离出来进入至铅精矿中。

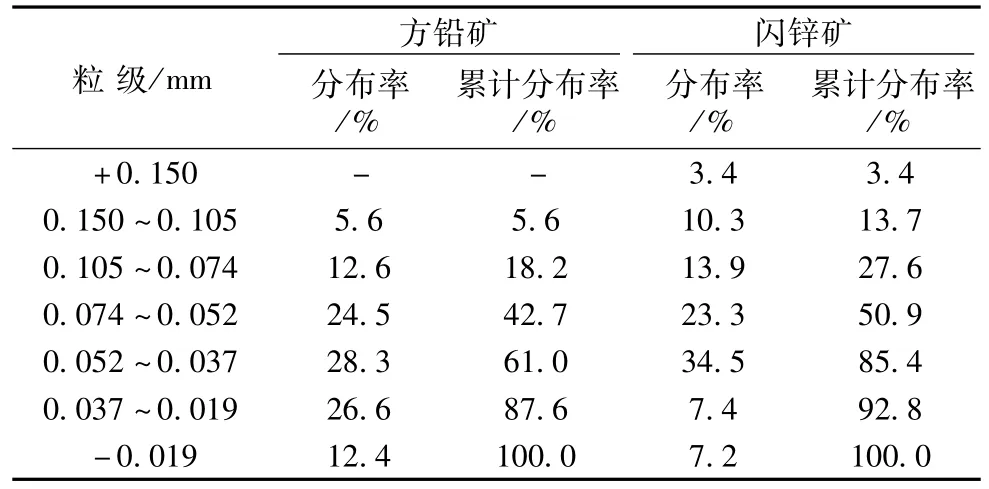

再磨的方式选择有两种:铅粗精矿再磨和铅中矿再磨。对小型验证闭路试验中的铅粗精矿和铅中矿进行筛析并对其中的方铅矿进行单体解离度分析,分析结果见表6、表7。

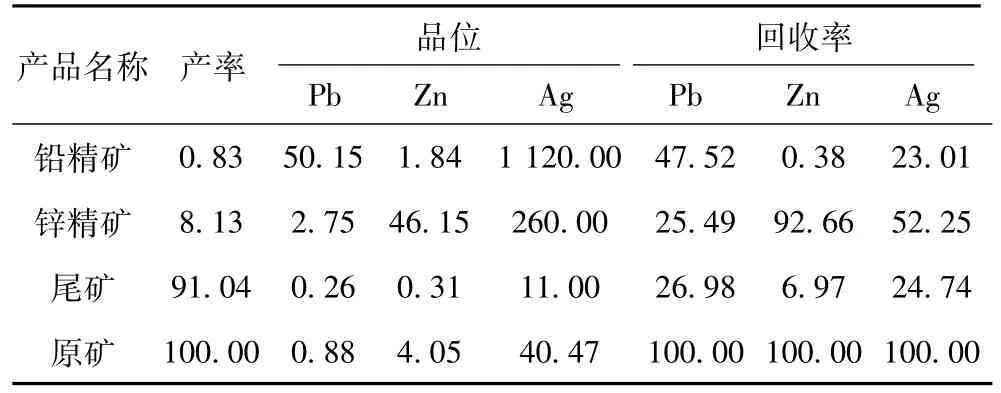

表6 铅粗精矿中Pb分布率及方铅矿的解离度

表7 铅中矿中Pb分布率及方铅矿的解离度

对比表6、表7的结果可看出,小型闭路试验流程中的铅精矿和铅中矿Pb含量接近,但铅粗精矿和铅中矿的方铅矿单体解离度差异较大,铅粗精矿中在+0.15 mm、0.15~0.074 mm部分产率较大,且方铅矿连生体的含量多于铅中矿,正是这两个粒级连生体数量较多造成了铅粗精矿总单体解离度较小,在小型闭路试验和现场连续化生产过程中,部分方铅矿虽然随铅锌连生体进入至铅粗选泡沫之中,但在精选作业中由于闪锌矿抑制剂的作用,这部分连生体并没有随铅精矿形式产出,而是在大循环作业之中最终进入锌精矿中[8],致使表5结果中锌精矿中铅回收率损失达到了25%左右。

3 工艺优化及结果

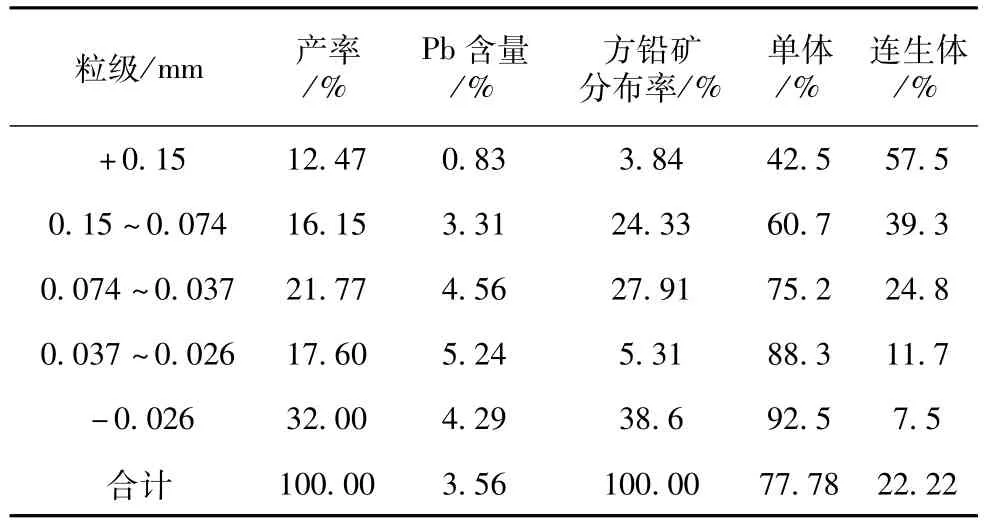

结合图2及表5~表7结果可看出,提高广西某铅锌矿铅、银元素的回收率的手段在于提高铅粗精矿中方铅矿的单体解离度,使得现场生产中进入至锌精矿的微细粒方铅矿包裹体解离出来,使其进入铅精矿中,所以本研究拟通过进行粗精矿再磨闭路条件试验,在对现场工艺流程和药剂制度无改动的条件下进行优化,优化工艺流程如图3所示,所得指标见表8。

图3 优化后的工艺流程

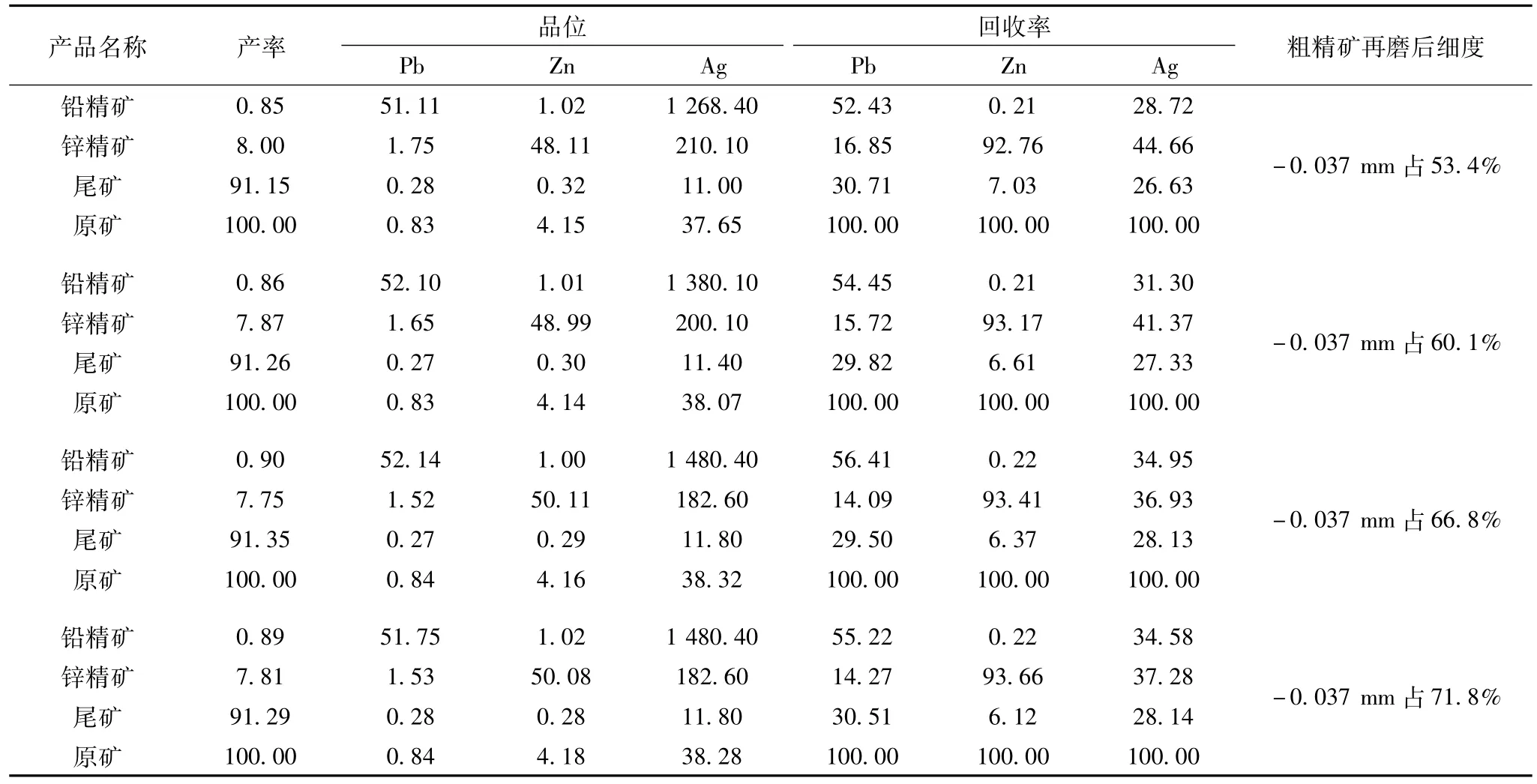

表8 优化后的选矿指标 %

对比表5的指标(此时粗精矿细度为-0.037 mm占49.6%)可看出,随着粗精矿再磨细度的增大,优化后的工艺所得的铅精矿中的铅、银回收率明显上升,当再磨细度为-0.037 mm占66.8%时,产出的铅精矿含铅52.14%、银1 480.40 g/t,铅精矿中铅回收率为56.41%、银回收率为34.95%,锌精矿含铅 1.52%、锌 50.11%,锌精矿中铅回收率为14.09%,锌回收率为93.41%,再增大再磨细度时,铅、锌选矿指标基本无变化。对比表5可看出,通过粗精矿再磨,产出的铅精矿铅回收率提高了8.89%,银回收率提高了11.94%,损失在锌精矿中的铅回收率下降了11.40%,同时锌精矿中的锌品位提高了50%以上,该铅锌矿选矿指标及经济效益得到大幅度的提高。

4 结 论

1.广西某大型铅锌矿含铅0.87%、锌4.12%、银40.10 g/t,由于矿石中部分铅矿物有部分氧化,锌精矿中铅互含过高,致使现场生产铅、银回收率远低于理论回收率。

2.研究通过小型闭路试验验证分析,并对锌精矿、铅粗精矿、铅中矿进行镜下检测和单体解离度统计分析可知:造成该铅锌矿铅、银回收率较低的原因在于由于铅粗精矿中的部分铅锌连生体解离度较低,在生产大循环条件下部分方铅矿随铅锌连生体进入至锌精矿之中,导致锌精矿中铅互含过高,铅精矿中铅、银回收率低。

3.研究查明原因后,在不更改现场工艺流程和药剂制度的条件下,对铅粗精矿再磨,铅粗精矿再磨细度为-0.037 mm占66.80%,再磨后产出的铅精矿中铅、银回收率分别提高了8.89%、11.40%,经济效益明显。

[1] 蔡玲,孙长泉.伴生金银综合回收[M].北京:冶金工业出版社,1999.10-13.

[2] 罗仙平,周贺鹏,周跃,等.提高某复杂铅锌矿伴生银选矿指标新工艺研究[J].矿冶工程,2011,31(3):35-39.

[3] 陈代雄,肖骏,杨建文.提高矽卡岩型多金属硫化矿床伴生贵金属回收的研究[J].有色金属(选矿部分),2014,(5):53-57.

[4] 唐顺昌,朱雅卓,胡波,等.高硫难选低品位铜铅锌矿铜铅硫分离浮选新工艺研究[J].湖南有色金属,2015,31(2):20-24.

[5] 王化军,吴砚红,张强.锡铁山氧化铅锌矿选矿工艺研究[J].有色金属(选矿部分),2002,(6):4-6.

[6] 谭欣,何发钰,吴卫国,等.某砂岩型低品位氧化铅锌矿选矿工艺[J].有色金属工程,2010,62(3):115-122.

[7] 张祥峰,孙伟,刘润清,等.西藏某难选氧化铅矿浮选试验研究[J].矿冶工程,2015,35(5):35-38.

[8] 陈树锦.硫化铅锌矿分速分支浮选新技术工艺试验研究与应用[J].湖南有色金属,2014,30(3):15-20.

Experimental Study on Im proving Recovery of Lead and Silver from a Lead-zinc M ine in Guangxi

XIAO Jun1,FU Xiang-qi2,DONG Yan-hong1,CHEN Dai-xiong1

(1.Hunan Provincial Key Laboratory for Complex Copper Lead Zinc Associated Metal Resources Comprehensive Utilization,Hunan Research Institute of Nonferrous Metals,Changsha 410100,China;2.No.2 Middle School of Shaoyang,Shaoyang 422000,China)

In view of the low recovery rate of lead and silver in lead concentrate from a refractory lead-zinc mine in Guangxi,the study analysed the small test output of zinc concentrate,lead concentrate and lead middlings for microscopic detection and monomer dissociation degree analysis through the study of processmineralogy.The results show that:the high content of Pb-Zn coenobium in lead rough concentrate causes poor processing performance.The regrinding of rough lead concentrate without changing the production principle,process and reagent system was conducted,under the condition of regrinding fineness-0.037 mm of66.80%,the recovery of lead and silver in lead concentrates increased by 8.89%and 11.40%,respectively.

lead zinc ore;intergrowth;dissociation;regrinding of rough concentrate

TD923+.2

A

1003-5540(2017)06-0012-05

广西重点研发计划资助(桂科AB16380270)

肖 骏(1987-),男,工程师,主要从事有色金属选矿研究工作。

2017-09-29