响应面试验优化玉米油二次脱皂新工艺

2017-12-11王俊国邹德智王东华于殿宇吉林工商学院粮油食品深加工吉林省高校重点实验室长春0507东北农业大学食品学院哈尔滨5000东北农业大学园艺学院哈尔滨5000哈尔滨天通农业科技开发有限公司哈尔滨5000

王俊国,邹德智,王东华,王 彤 ,赵 岩 ,于殿宇(.吉林工商学院 粮油食品深加工吉林省高校重点实验室,长春0507;.东北农业大学 食品学院,哈尔滨5000; .东北农业大学 园艺学院,哈尔滨 5000;.哈尔滨天通农业科技开发有限公司,哈尔滨5000)

响应面试验优化玉米油二次脱皂新工艺

王俊国1,邹德智2,王东华3,王 彤2,赵 岩4,于殿宇2

(1.吉林工商学院 粮油食品深加工吉林省高校重点实验室,长春130507;2.东北农业大学 食品学院,哈尔滨150030; 3.东北农业大学 园艺学院,哈尔滨 150030;4.哈尔滨天通农业科技开发有限公司,哈尔滨150001)

利用玉米油含蜡特性,即在低温脱蜡过程中,皂粒以晶核状态吸附蜡质结晶脱蜡,同时完成了一次脱皂。在脱色过程中,加入活性白土脱色,同时残余的微量皂被活性白土进一步吸附,达到了二次脱皂的效果。考察了碱炼油中含皂量、碱炼油中含水量、养晶时间和活性白土添加量对二次脱皂后脱色油中残皂量的影响。通过单因素试验和响应面优化试验确定玉米油精炼脱皂的最优工艺条件为:碱炼油中含皂量300 mg/kg,碱炼油中含水量0.4%,养晶时间24 h,活性白土添加量0.5%。在最优工艺条件下进行脱皂,得到脱色油中残皂量为0.19 mg/kg,脱皂率为99.9%。新工艺脱皂效果更好,而且不经过水洗过程,无废水排放,符合节能环保的工艺要求,而且简化了加工工艺。

玉米油;脱皂;脱皂率;残皂量;无废水

常规精炼过程中,玉米油在碱炼脱酸并经过离心机首次分离脱皂后,油中含皂量在400 mg/kg以下,经过水洗工序可进一步降低油中的残皂量,以便顺利进行后续的脱色、脱臭工序。油脂精炼产生的水洗废水严重污染了环境[1-5]。虽然碱炼脱酸后的玉米油经水洗后可以将大部分水溶性钠皂溶解,但是油中残存的小部分水不溶性金属皂会使油脂容易氧化劣变[6-7]。许良等[8]研究了大豆油的无水脱皂工艺并应用于工业中,达到了节能减排的效果,提高了企业的经济效益。魏贞伟等[9]对玉米油冷冻吸附法脱皂进行了研究,脱蜡过滤后油中的残皂量为23.1 mg/kg,脱皂率为92.8%。宋云花等[10]研究了废白土脱除大豆油中皂脚的方法,脱皂后油中含皂量为25.3 mg/kg。

本文研究的玉米油二次脱皂新工艺改进了传统的水洗、干燥工序[11-12],在脱皂的过程中,利用玉米油具有含蜡特性及活性白土对玉米油脱色的同时也具有脱皂效果的双重作用,使玉米油中的残皂量进一步降低,达到了节能减排的目的。

1 材料与方法

1.1 试验材料

玉米毛油,长春万祥玉米油有限公司。硅藻土(200目)、活性白土及其他试剂均为分析纯。埃朗CA-1115A冷却水循环装置,埃朗 DDL-1000流程筛选反应装置,LW400×1200离心机,DK-98-ⅡA恒温水浴锅,F(BS684)型罗维朋比色计。

1.2 试验方法

1.2.1 玉米油精炼二次脱皂新工艺

玉米油经碱炼脱酸后,利用脱皂离心机不同强度的离心分离和干燥器的干燥处理,获得具有不同含皂量、含水量的玉米油。将不同含皂量、含水量的玉米油置于250 mL锥形瓶中,加热到80℃,然后在冷却室中降温冷却一定时间,保持温度8~10℃,以12 r/min加入一定量的硅藻土,然后将油加热到12~15℃(增加其流动性),过滤分离。然后再加入一定量的活性白土,在真空度大于0.098 MPa、温度90~100℃下混合25 min,过滤干燥后得到脱色油,测定脱色油残皂量、色泽,脱臭后得成品油。

1.2.2 含皂量的测定及脱皂率的计算

含皂量的测定参照GB/T 5533—2008。按下式计算脱皂率。

Y=(X1-X2)/X1×100%

式中:Y为油脂脱皂率,%;X1为碱炼油中含皂量,%;X2为脱色油中残皂量,%。

2 结果与分析

2.1 单因素试验

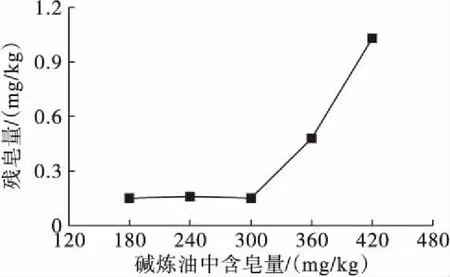

2.1.1 碱炼油中含皂量对脱色油中残皂量的影响

在碱炼油中含水量0.4%、养晶时间24 h、活性白土添加量0.5%的条件下,研究碱炼油中含皂量对玉米油二次脱皂效果的影响,结果见图1。

图1 碱炼油中含皂量对脱色油中残皂量的影响

由图1可知,随着碱炼油中含皂量的不断上升,脱色油中的残皂量开始时没有明显的变化,当含皂量为300 mg/kg时,脱色油中残皂量为0.15 mg/kg;但当含皂量大于300 mg/kg时,脱色油中残皂量呈现明显上升趋势。这可能是碱炼油中含皂量过大时,油脂中均匀分布着大量皂,当对碱炼油进行低温冷却处理后,蜡脂会以皂为晶核形成晶体,形成的晶体过多,过滤效果不好,导致后续脱色油中残皂量增加。综合考虑,碱炼油中含皂量确定为300 mg/kg。

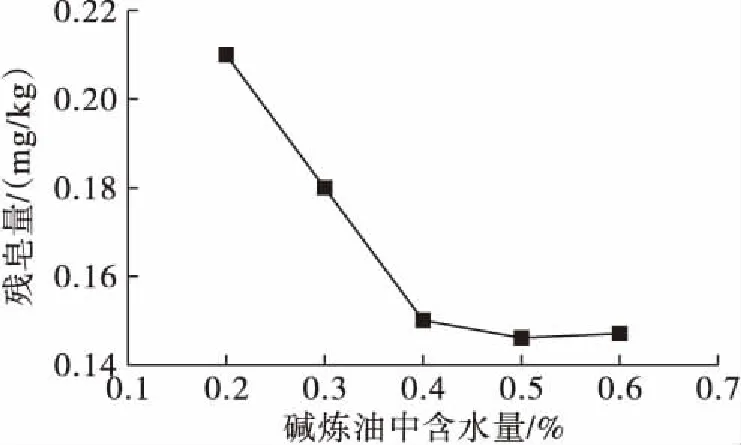

2.1.2 碱炼油中含水量对脱色油中残皂量的影响

在碱炼油中含皂量300 mg/kg、养晶时间24 h、活性白土添加量0.5%的条件下,研究碱炼油中含水量对玉米油二次脱皂效果的影响,结果见图2。

图2 碱炼油中含水量对脱色油中残皂量的影响

由图2可知,当含水量在0.2%~0.4%时,随着含水量增大,脱色油中残皂量有下降趋势,但残皂量仅从0.21 mg/kg降低至0.15 mg/kg。如果碱炼油中含水量过高,活性白土会吸附水分,影响活性白土对油中残皂的吸附能力,并可能导致油脂酸值升高[13]。综合考虑,碱炼油中含水量确定为0.4%。

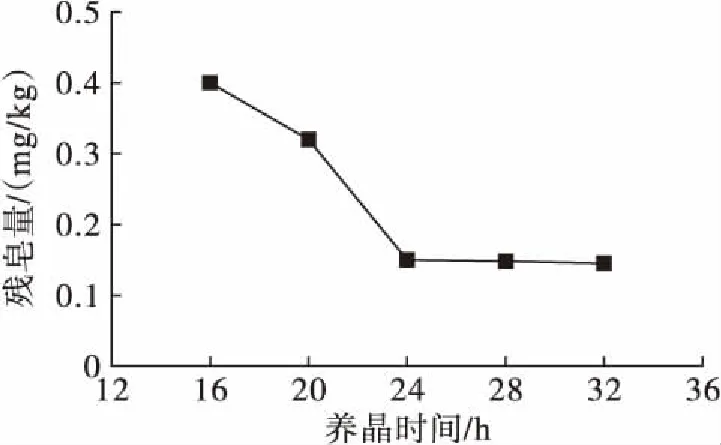

2.1.3 养晶时间对脱色油中残皂量的影响

在碱炼油中含皂量300 mg/kg、碱炼油中含水量0.4%、活性白土添加量0.5%的条件下,研究养晶时间对玉米油二次脱皂效果的影响,结果见图3。

图3 养晶时间对脱色油中残皂量的影响

由图3可知,16~24 h内随着养晶时间的延长,脱色油中残皂量呈现下降趋势,当养晶时间达到24 h时,脱色油中残皂量为0.15 mg/kg,继续延长养晶时间,残皂量下降趋势不明显。为了结晶易于分离,当温度逐渐下降到预定温度后,还需要保证适当的养晶时间以利于皂粒结晶,从而得到颗粒大、结构紧密的结晶,更有利于后续的晶核过滤分离过程。综合考虑,选择养晶时间为24 h。

2.1.4 活性白土添加量对脱色油中残皂量的影响

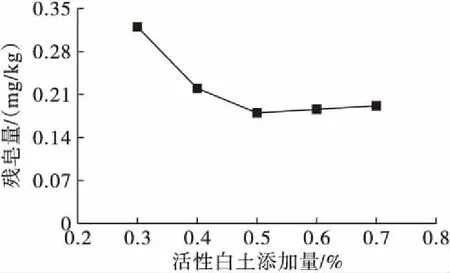

在碱炼油中含皂量300 mg/kg、碱炼油中含水量0.4%、养晶时间24 h的条件下,研究活性白土添加量对玉米油二次脱皂效果的影响,结果见图4。

图4 活性白土添加量对脱色油中残皂量的影响

由图4可知,当活性白土添加量在0.3%~0.4%时,随着活性白土添加量增大,脱色油中的残皂量明显下降,当活性白土添加量继续增加时,残皂量下降趋势不明显。这是因为活性白土通过较强的物理吸附作用将残皂吸附在其表面,随着活性白土添加量的增加,其吸附表面积也随之增加,残皂量不断降低,当活性白土的添加量持续增加时,活性白土的有效吸附表面积增加不明显,从而使脱色油中残皂量下降趋势缓慢。综合考虑,活性白土添加量确定为0.5%。

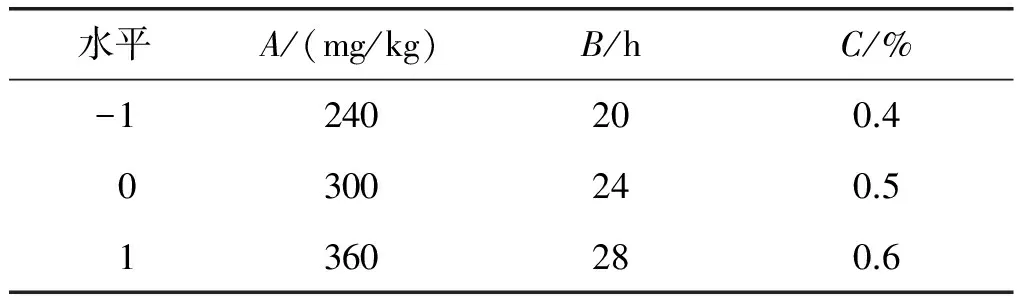

2.2 响应面试验

在单因素试验的基础上,固定碱炼油中含水量为0.4%,采用Box-Behnken方法,以碱炼油中含皂量(A)、养晶时间(B)和活性白土添加量(C)为自变量,以脱色油中残皂量(Y)为响应值设计三因素三水平响应面试验。响应面试验因素水平见表1,响应面试验设计方案及结果见表2。

表1 响应面试验因素水平

表2 响应面试验设计方案及结果

通过对试验数据进行回归拟合,得到脱色油中残皂量(Y)的回归方程为:Y=0.130-1.250E-003A+1.250E-003B-5.000E-003C-7.500E-003AB+5.000E-003AC+5.000E-003BC+0.023A2+0.013B2+0.015C2。

应用Design-Expert 8.0软件对回归方程进行方差分析,结果见表3。

表3 方差分析

注:*差异显著(Plt;0.05), **差异极显著(Plt;0.01)。

对回归方程求一阶偏导数,当响应值残皂量取最小值时,所得3个因素的最优值分别为碱炼油中含皂量299.64 mg/kg、养晶时间23.66 h、活性白土添加量0.52%,脱色油中残皂量的预测值为0.13 mg/kg。对3个因素的最优值进行整理得到相应的整理值:碱炼油中含皂量300 mg/kg,养晶时间24 h,活性白土添加量0.5%。按照上述整理值进行3次重复验证试验,得到脱色油中残皂量为0.19 mg/kg。预测值与实测值之间具有良好的拟合性,从而证实了模型的有效性。碱炼玉米油通过二次脱皂新工艺,其脱皂率为99.9%,脱皂效果较好。

3 结 论

本试验以玉米油二次脱皂新工艺代替常规水洗工艺对碱炼玉米油进行微量皂的去除,通过响应面法优化得到玉米油二次脱皂新工艺的最优条件:碱炼油中含皂量300 mg/kg,碱炼油中含水量0.4%,养晶时间24 h,活性白土添加量0.5%。在最优条件下进行脱皂处理,得到残皂量为0.19 mg/kg、脱皂率为99.9%的脱色油,与常规水洗脱皂工艺相比,残皂量接近于0,可满足脱臭的工艺要求。玉米油二次脱皂新工艺无废水排放,符合节能环保的工艺要求,减少了中间过程的油脂损耗,进而降低了生产成本。

[1] 郑彦芳, 魏安池, 代红丽,等. 废白土脱除碱炼脱酸大豆油中残皂工艺条件的研究[J]. 中国油脂, 2015, 40(2):8-12.

[2] AZMI R A, GOH P S, ISMAIL A F, et al. Deacidification of crude palm oil using PVA-crosslinked PVDF membrane[J]. J Food Eng, 2015, 166:165-173.

[3] FIRMAN L R, OCHOA N A, MARCHESE J, et al. Deacidification and solvent recovery of soybean oil by nanofiltration membranes[J]. J Membr Sci, 2013, 431(6):187-196.

[4] RODRIGUES C E C, GONÇALVES C B, MARCON E C, et al. Deacidification of rice bran oil by liquid-liquid extraction using a renewable solvent[J]. Sep Purif Technol, 2014, 132:84-92.

[5] BHOSLE B M, SUBRAMANIAN R.New approaches in deacidification of edible oils—a review[J]. J Food Eng, 2005, 69:481-494.

[6] 刘元法. 凹凸棒石油脂脱色机理及其对油脂品质的影响研究[D]. 江苏 无锡: 江南大学, 2007.

[7] 黄显慈. 国外食用油脂脱色的新概念与新方法[J]. 中国油脂, 2003, 28(9):64.

[8] 许良, 李劲. 无水脱皂工艺在油脂精炼中的应用[J]. 中国油脂,2010,35(8): 65-67.

[9] 魏贞伟, 许多现, 任悦,等. 响应面试验优化玉米油冷冻吸附法脱皂工艺[J]. 食品科学, 2016, 37(10):94-99.

[10] 宋云花, 孙博, 刘鑫,等. 响应面法优化无水脱皂工艺的研究[J]. 食品工业科技, 2012, 33(23):272-275,280.

[11] HAFIDI A, PIOCH D, AJANA H. Membrane-based simultaneous degumming and deacidification of vegetable oils[J]. Innov Food Sci Emerg Technol, 2005, 6(2):203-212.

[12] 王高林, 杨帆, 杜宣利, 等. 大豆油无水脱皂技术的研究[J]. 中国油脂, 2014, 39(2): 17-20.

[13] 袁建, 何海艳, 何荣, 等. 模拟油罐储藏大豆油氧化稳定性研究[J]. 中国粮油学报, 2013, 28(3): 92-98.

Optimizationoftwiceremovalofsoapfromcornoilbyresponsesurfacemethodology

WANG Junguo1, ZOU Dezhi2, WANG Donghua3, WANG Tong2, ZHAO Yan4, YU Dianyu2

(1. Key Laboratory of Grain and Oil Processing of Jilin Province, Jilin Business and Technology College, Changchun 130507, China; 2. College of Food Science, Northeast Agricultural University, Harbin 150030, China; 3. College of Horticulture, Northeast Agricultural University, Harbin 150030, China; 4. Harbin Tiantong Agriculture Science and Technology Development Co., Ltd.,Harbin 150001,China)

Using the wax characteristics in corn oil, in the process of low temperature dewaxing, the soap adsorbed wax in the state of crystal nucleus, at the same time of crystallization dewaxing, the once soap removal was completed. In the bleaching process, activated clay was added to bleach and the residual traces of soap was further adsorbed by activated clay, so the twice soap removal was completed. The effects of soap content in alkali refined oil, water content in alkali refined oil, crystallization time, and dosage of activated clay on the residual soap content in bleached oil after twice soap removal were investigated. Using single factor experiment and response surface methodology, the optimal process conditions of removing soap from corn oil were obtained as follows: soap content in alkali refined oil 300 mg/kg, water content in alkali refined oil 0.4%, crystallization time 24 h, and dosage of activated clay 0.5%. Under these conditions, the residual soap content in bleached oil was 0.19 mg/kg and the soap removal rate was 99.9%. The new process had a better effect on soap removal, and there was no water washing process and no waste water discharge. It could meet the requirements of energy saving and environmental protection, and the processing craft was simplified.

corn oil; soap removal; soap removal rate; residual soap content; no waste water

2017-03-03;

2017-07-20

吉林省教育厅科学研究基金项目(2016125);哈尔滨市应用技术研究与开发资金项目(2014DB3AN033)

王俊国(1964),男,教授,研究方向为油脂加工(E-mail)596528016@qq.com。

于殿宇,教授(E-mail)38755144@qq.com。

油脂加工

TS224.6;TS225.1

A

1003-7969(2017)10-0018-04