温度、pH对橡子粉浸提液转化乙醇影响

2017-12-06郝秋娟赵士豪马同锁于子箫

郝秋娟,赵士豪*,李 娜,马同锁,于子箫

(1.河北经贸大学 生物科学与工程学院,河北 石家庄 050061;2.西南科技大学 生命科学与工程学院,四川 绵阳 621010)

温度、pH对橡子粉浸提液转化乙醇影响

郝秋娟1,赵士豪1*,李 娜1,马同锁1,于子箫2

(1.河北经贸大学 生物科学与工程学院,河北 石家庄 050061;2.西南科技大学 生命科学与工程学院,四川 绵阳 621010)

为进一步提高橡子粉浸提液转化乙醇的水平,对发酵工艺进行了优化,采用了分阶段控温工艺和恒pH发酵工艺。优化后发酵工艺为发酵前期温度30℃,20 h后发酵温度28℃;发酵过程中控制恒定pH 4.5;在此工艺条件下,发酵液结束后(72 h)酒精度为6.27%vol,比优化前酒精度提高27.18%。

橡子粉;温度;pH;发酵工艺优化

随着全球各国经济的发展,对能源的需求量不断增加。化石能源是能源结构的主体,其大量的使用,一方面使化石能源被开采殆尽,令人类面临能源枯竭的危险;另一方面也会造成环境变化和污染,威胁全球的生态安全[1]。

橡实是泛指除大量栽培种板栗以外的壳斗科植物种仁的总称,我国橡实资源十分丰富,广泛分布于湖南、广西、东北、湖北、浙江、江西等地区,年产量很大,其种仁中含有淀粉、蛋白质、可溶性糖、维生素等多种营养物质,尤其是淀粉含量最高,可以达到50.6%~58.7%,具有广阔的应用前景[2]。如果利用橡实中的淀粉发酵生产燃料乙醇,不但可以节约大量的粮食,缓解生物能源与人争粮的问题,而且对开发野生植物橡实资源,发展林业经济,应对当前国际能源危机有着重要的意义。目前对于橡子粉的研究多集中其淀粉的理化性质和化学组成方面[3-11],但对于橡子淀粉转化乙醇的工艺研究较少[12-14]。本研究以橡子粉浸提液为原料,主要针对发酵过程中温度和pH的控制进行了研究,以期为以橡子粉为原料采用液体发酵制备燃料乙醇的工艺研究提供理论依据。

1 材料与方法

1.1 材料与试剂

橡子:采自河南信阳;酿酒酵母(Saccharomyces cerevisiae):河北经贸大学生物工艺实验室保藏;中温淀粉酶(3 700 U/g)、糖化酶(100 000 U/g):北京奥博星生物技术有限责任公司。

1.2 仪器与设备

LDZX-50FBS立式压力蒸汽灭菌器:上海申安医疗器械厂;SW-CJ-1CU超净工作台:上海捷呈实验仪器有限公司;DPPX-9272B电热恒温培养箱:上海福玛实验设备有限公司;LYT-330折光仪:上海淋誉贸易有限公司;BM1000型双目生物显微镜:南京江南永新光学有限公司;HH-6数显恒温水浴锅:江苏省金坛市荣华仪器制造有限公司。

1.3 实验方法

1.3.1 橡子粉浸提液的制备[3]

称取适量橡子粉,控制料水比为1∶5(g∶mL),混合均匀,将pH调至7.5,搅拌均匀,电炉煮沸30 min,煮沸期间不断搅拌。煮沸结束后,冷却至70℃,按30 U/g的量加入中温α-淀粉酶,加入0.3%的CaCl2,搅拌均匀,控制pH7.5,保持120 min,冷却至50℃,调pH4.5,糖化酶添加量300 U/g,搅拌均匀,保持120min。糖化结束后过滤,收集清液,煮沸,用折光仪测定糖度,调整糖度为16°Bx。

1.3.2 发酵温度的确定

恒温发酵实验:取浸提液300 mL于500 mL的三角瓶中,控制糖度为16°Bx,调pH 6.0,接种量4%,温度分别控制在24℃、26℃、28℃、30℃、32℃进行发酵。发酵结束测定酒精度。

变温发酵实验:(1)前20h控制28℃,中后期控制30℃;(2)前20 h控制28℃,降温至5℃后,直接升温至30℃培养;(3)前20 h控制30℃培养,中后期控制28℃;(4)前期30℃培养,降温至5℃后,直接升温至28℃培养;(5)控制恒温28℃培养。其他同恒温发酵,发酵过程中每隔12 h测CO2的质量损失情况、酵母数,发酵结束后(72 h)测定酒精度。

1.3.3 发酵pH的确定

初始pH的确定:分别调整发酵液初始pH值为4.0、4.5、5.0、5.5、6.0,按变温工艺(3)进行温度控制,其他控制条件同上。发酵结束测定酒精度。

发酵过程恒定pH的控制:分别调整发酵液的初始pH值为4.0、4.5、5.0、5.5、6.0,发酵过程中,每隔12 h对发酵液的pH进行调整,使其维持恒定4.0、4.5、5.0、5.5、6.0,对照样品控制初始pH5.0,发酵过程中pH不作调整。其他控制条件同上。发酵过程中,每隔12 h测发酵液质量损失情况、酵母数,发酵结束后(72 h)测发酵液中的酒精度。

1.3.4 测定方法

酒精度:按照参考文献[15]的方法测定。

酵母数:按照参考文献[16]的方法测定。

CO2质量损失:按照参考文献[17]的方法测定。

2 结果与分析

2.1 发酵温度的确定

2.1.1 恒温发酵实验

考察温度对橡子粉浸提液转化乙醇的影响,发酵结束测定酒精度,实验结果见图1。

图1 发酵温度对酒精度的影响Fig.1 Effect of fermentation temperature on ethanol content

由图1可知,随着发酵温度的逐渐升高,酒精度出现先上升后下降趋势,并且在28℃时酒精度最高,为5.48%vol。温度过低,会影响菌体生长,进而使生产周期延长,会导致发酵不完全;温度过高,会影响菌体内酶活性,使菌体过早衰老死亡,进而影响最终发酵效果。故恒温发酵的最适发酵温度为28℃。但是有实验证明,在黑曲霉[18]、细菌[19]和酵母[20]发酵过程中合理的分阶段变温工艺均会提高目的产物的产率。为了探究温度对此发酵过程的影响,进一步设计了分阶段变温工艺。

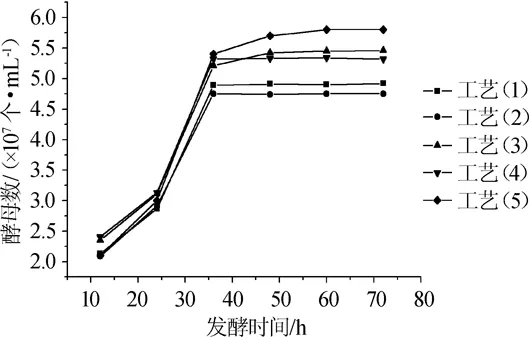

2.1.2 变温发酵实验

发酵过程中检测CO2质量损失情况、菌体浓度以及酒精度,实验结果见图2~图4。

图2 不同温度控制工艺对CO2质量损失的影响Fig.2 Effects of different temperature control process on the mass loss of CO2

图3 不同温度控制对酵母菌数的影响Fig.3 Effects of different temperature control process on yeast count

由图2~图4可知,工艺(1)由于前期温度较低,酵母细胞数较少,为4.92×107个/mL,因此CO2质量损失及酒精度均较少;工艺(2)和工艺(4)中均采用了冷处理抑制中后期酵母菌的生长,可能是冷处理在一定程度上影响了酵母酶系统,影响了酵母对糖的利用情况进而影响了酵母生长,故低温冷处理不适用于酵母转化产酒精的发酵过程。采用工艺(5)得到的酵母细胞最多,为5.8×107个/mL,但CO2质量损失和酒精度(4.72%vol)并不高,这可能是由于酵母大量繁殖与产物转化竞争了底物,故降低了酒精产率;采用工艺(3)时酵母菌数为5.4×107个/mL,CO2质量损失13.8 g,酒精度最高5.79%vol。所以采用工艺(3)即前期30℃,中后期28℃是橡实粉发酵转化乙醇的最佳温度。

图4 不同温度控制工艺对酒精度的影响Fig.4 Effects of different temperature control process on ethanol content

2.2 发酵pH的确定

2.2.1 初始pH的确定

通常酵母菌在pH3.0~7.5的范围内均能生长,发酵液的pH不仅影响底物的解离情况,还影响微生物细胞膜的带电情况,进而影响微生物细胞对营养物质的吸收,同时还影响其细胞的生长和代谢。并且pH不同,还会影响葡萄糖代谢关键酶的活力[21]。考察初始pH对发酵产酒精的影响,结果见图5。

图5 初始pH对酒精度的影响Fig.5 Effect of initial pH value on ethanol content

由图5可知,随着pH值的逐渐增大,酒精度出现先上升后下降的趋势,其中pH 5.0时酒精度最高,为5.85%vol。可见该酵母在pH4.5~5.5较适宜。

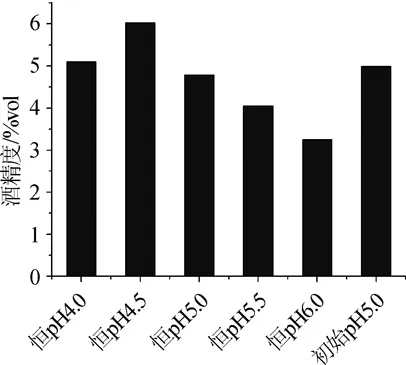

2.2.2 恒定pH的控制

为了进一步考察发酵过程pH对于发酵的影响,按照实验方法1.3.3分别控制不同的过程pH,结果见图6~图8。

由图6~图8可知,酵母细胞生长的最适pH值为4.5~5.0,当发酵液维持恒定pH4.5时,CO2质量损失和发酵液酒精度最大,分别为10 g和6.03%vol;酵母数与恒定pH5.0时酵母数相当,为6×107个/mL,略高于初始pH5.0条件下酵母数;恒pH4.0和恒pH6.0、恒pH5.5的酵母数低于前3种条件。这可能是因为发酵液呈弱酸性时,可以抑制发酵液中的杂菌生长,促进酵母细胞的酒精发酵作用,但是当pH过低时,酵母细胞中的酒化酶就会受到抑制,使产酒量减少。采用初始pH5.0发酵时,随着发酵的进行,代谢产物增加,pH不断降低,当pH过低时,会使酵母菌大量死亡。所以控制恒定pH4.5是橡实粉发酵转化乙醇的最佳pH。

图6 不同恒pH对CO2质量损失的影响Fig.6 Effects of constant pH on the mass loss of CO2

图7 不同恒pH对酵母生长的影响Fig.7 Effects of different constant pH on yeast growth

图8 不同恒pH对酒精度的影响Fig.8 Effects of different constant pH on ethanol content

2.3 验证实验

为了考察优化后发酵工艺的效果,分别采用优化前工艺和优化后工艺进行发酵,发酵过程中考察CO2质量损失、酵母数以及酒精度。取3组平行实验的平均值作图,结果见图9~图11。

图9 优化前后CO2质量损失对比Fig.9 Comparison of the CO2mass loss before and after optimization

图10 优化前后酵母菌生长情况对比Fig.10 Comparison of yeast growth before and after optimization

图11 优化前后酒精度对比Fig.11 Comparison of ethanol content before and after optimization

由图9~图11可知,优化前CO2质量损失最大为9.0g,酵母数为5.1×107个/mL,酒精度为4.93%vol;优化后CO2质量损失最大为11.6 g,酵母数为5.5×107个/mL,酒精度为6.27%vol;优化后比优化前CO2质量损失提高28.9%,酵母数增加13.7%,酒精度提高27.18%。综上所述,经优化后发酵工艺更有利于酵母的生长繁殖和代谢。

3 结论

经研究,橡实粉浸提液发酵转化乙醇的最佳工艺条件为:发酵前期温度30℃,20 h后发酵温度28℃;采用恒定pH 4.5;在此工艺条件下,发酵液结束后(72 h)酒精度为6.27%vol,比优化前酒精度提高27.18%。合理的温度和pH控制有利于目的产物的获得。

[1]黄伊婷,黄清妹,杨亚会,等.大型藻类发酵燃料乙醇的研究进展[J].中国酿造,2017,36(8):26-30.

[2]张志健,王 勇.我国橡子资源开发利用现状与对策[J].氨基酸和生物资源,2009,31(3):10-14.

[3]郝秋娟,赵士豪,李 娜,等.双酶法水解橡子淀粉工艺研究[J].中国酿造,2016,35(3):124-128.

[4]李 樊.橡实淀粉凝沉特性与晶体特性研究[D].长沙:中南林业科技大学,2013.

[5]王紫雅.橡实(杯状栲)淀粉的理化、凝胶性质研究[D].合肥:安徽农业大学,2012.

[6]钟秋平.橡实淀粉加工特性的变化规律研究[D].长沙:中南林业科技大学,2007.

[7]程荷芳,卫 民,蒋剑春,等.橡子与玉米、木薯的淀粉成分物理性质比较[J].林产化学与工业,2009,29(B10):183-186.

[8]ÖZCAN T.Total protein and amino acid compositions in the acorns of TurkishQuercusL.taxa[J].Genet Resour Crop Ev,2006,53(2):419-429.

[9]GALVÁN J V,JORRÍN NOVO J J,CABRERA A G,et al.Population variability based on the morphometry and chemical composition of the acorn in Holm oak(Quercus ilexsubsp.ballota[Desf.]Samp.)[J].Eur J Forest Res,2012,131(4):893-904.

[10]KEKOS D,KOUKIOS E G.Acid hydrolysates of acorn polysaccharides as substrates forCandida utilisgrowth[J].Biotechnol Lett,1985,7(5):345-348.

[11]CHAREF M,YOUSFI M,SAIDI M,et al.Determination of the fatty acid composition of Acorn(Quercus),Pistacia lentiscusseeds growing in Algeria[J].J Am Oil Chem Soc,2008,85(10):921-924.

[12]潘丕克,蒋建新,徐庆祥,等.天然橡实粉转化乙醇工艺研究[J].化工进展,2012,31(增):116-118.

[13]田玉峰.橡实淀粉生料发酵产酒精的研究[D].长沙:中南林业科技大学,2011.

[14]赵晓锋,张 全,姚秀清,等.橡实制备燃料乙醇菌种筛选及工艺考察[J].安徽农业科学,2012,40(34):16722-16724.

[15]吴国峰,李国全,马 永.工业发酵分析[M].北京:化学工业出版社,2006:56.

[16]沈 萍,陈向东.微生物学实验[M].北京:高等教育出版社,2007:51.

[17]杜绿君,袁惠民.啤酒酵母和微生物管理[M].北京:轻工业出版社,1990:105.

[18]胡亚琴.恒温发酵与变温发酵柠檬酸过程及其比较[J].科技情报开发与经济,2003,13(9):203-204.

[19]郝秋娟,李树立,陈 颖,等.温度对淀粉液化芽孢杆菌5582产蛋白酶的影响[J].中国酿造,2008,27(11):37-39.

[20]张建安,魏晓爽,谢东明,等.周期变温和后期通氦气或二氧化碳发酵对提高甘油产量的影响[J].化工学报,2002,53(9):980-983.

[21]陈 玲,王成涛,孙宝国,等.pH值对运动发酵单胞菌葡萄糖代谢酶活性影响的研究[J].中国酿造,2010,29(2):29-32.

HAO Qiujuan1,ZHAO Shihao1*,LI Na1,MA Tongsuo1,YU Zixiao2

(1.College of Biological Science and Engineering,Hebei University of Economics and Business,Shijiazhuang 050061,China;2.School of Life Science and Engineering,Southwest University of Science and Technology,Mianyang 621010,China)

TS231

0254-5071(2017)11-0110-04

10.11882/j.issn.0254-5071.2017.11.024

2017-08-20

河北省科技支撑计划项目(14236802D-2);河北省高等学校科学研究计划项目(QN2015092);河北经贸大学2014年大学生创新实验项目(201400052)

郝秋娟(1976-),女,讲师,硕士,主要从事发酵工程方向的教学和研究工作。

*通讯作者:赵士豪(1966-),男,教授,硕士,主要从事食品加工技术方向的教学和研究工作。