壳聚糖投加量对白芍水提液絮凝效果的影响研究

2017-12-01张建伟王新文冯颖苏辰长

张建伟,王新文,冯颖,苏辰长

(沈阳化工大学 能源与动力工程学院, 辽宁 沈阳 110142)

壳聚糖投加量对白芍水提液絮凝效果的影响研究

张建伟,王新文,冯颖,苏辰长

(沈阳化工大学 能源与动力工程学院, 辽宁 沈阳 110142)

采用紫外/可见分光光度计、激光粒度分析仪、微电泳仪等,探究壳聚糖投加量对白芍水提液絮凝率、分形维数、粒度分布、ζ电位的影响.实验结果显示,壳聚糖投加量为3.2 mL(0.31 g·L-1)时,絮凝率达到最大值80.88%,此时总黄酮损失率为10.67%,上清液平均粒径为5.42 μm,ζ最接近零电位,为-1.168 2 mV,絮体分形维数为1.463;应用激光粒子测速(PIV)系统对絮体的沉降过程进行分析,建立了沉降过程的数学模型,絮凝过程的最大沉降速度为0.324 1 mm·s-1,当絮体特征尺寸在2.75~3.75 μm时,絮体的沉降性能较优.

壳聚糖;ζ电位;粒度分布;PIV;沉降速度模型

0 引 言

中药絮凝技术作为净化中药提取液的一种方法,较中药醇沉技术更具优势: 设备投资小、处理效果更彻底、处理过程简便、成本低廉[1],该技术在很大程度上加快了中药现代化的进程.众多研究表明,采用壳聚糖絮凝中药水提液具有无毒、原料易获取、有效成分损失少等优势[1-3].影响中药絮凝过程的因素较多,有温度、投加量、pH值以及搅拌强度等;国内外已有较多对中药絮凝的基础性研究,但多集中于混凝剂的投入以及混凝效果的输出,实验结果难以与“球形”理论的推导结果一致[4],且表征絮凝效果的指标单一,缺乏对絮体结构及絮凝微观状态的研究.引入絮体分形维数、上清液粒度分布以及絮凝体系ζ电位等絮凝微观参数,对絮凝机理研究、絮凝工艺优化以及絮体形态对沉降性能的影响研究等具有重要的理论价值和应用前景[5].

分形维数是对具有分型特征的对象的定量描述,是揭示复杂系统基本特征的重要参数, 分形维数的准确描述对絮凝动力学过程的模拟具有重要作用[6-7],同时絮体分型特征的研究有助于絮凝过程及沉降性能的优化[8-9];上清液ζ电位表征了上清液中悬浮微粒的表面电性,有助于了解上清液体系的稳定程度;粒径分布直接表明了絮凝后悬浮微粒的形态参数.因此,结合宏观现象和特征,探究絮凝微观特征及参数的变化规律,对深入研究絮凝机理以及优化絮凝过程具有重要的理论及应用价值.采用高速CCD摄像系统记录絮凝沉降过程,通过对实验数据的回归处理,建立数学模型;应用激光粒子测速系统(PIV)研究单个絮体的沉降性能,并分析影响絮体自由沉降的因素,以为今后探索壳聚糖絮体沉降性能的影响因素提供参考.

1 实 验

1.1 材料与试剂

1.1.1 白芍水提液的制备

制取生药质量浓度为0.1 g·mL-1的白芍水提液2 000 mL,采用精密电子天平(Sartorius BS224S,±0.1 mg)称取白芍饮片(沈阳东北大药房)200 g,加蒸馏水浸泡20 min,向电煎密闭煎药机(北京东华原医疗仪器,YFY13B)内加入蒸馏水2 216 mL,再加入浸泡好的白芍饮片,设定在110 ℃下煎煮60 min.

1.1.2 壳聚糖絮凝剂的制备

配置质量浓度为0.01 g·mL-1的壳聚糖溶液,移液管量取1 mL的冰乙酸(上海沪试,AR),加蒸馏水配制体积分数为1%的乙酸溶液100 mL.精密称取1 g壳聚糖(上海伯奥生物有限公司,脱乙酰度≥90%,黏度<100 cps),溶于100 mL配制好的1%乙酸溶液,溶胀24 h后使用.

1.1.3 其他试剂

氢氧化钠(上海沪试,AR)、硝酸铝(上海沪试,AR)、盐酸(上海沪试,AR)、亚硝酸钠(上海沪试,AR)、无水乙醇(上海沪试,AR)、定量滤纸(杭州富阳特种纸业有限公司).

1.2 实验方法

1.2.1 壳聚糖投加量实验

实验在室温(16 ℃)下进行,分别向100 mL的白芍水提液中投入2.4,2.8,3.0,3.2,3.4,3.6,4.0 mL(0.234~0.385 g·L-1)壳聚糖絮凝剂,启动悬臂搅拌器(Euro star 60,德国IKA)进行二段式搅拌,快速搅拌(60 r·min-1)1 min,慢速搅拌(30 r·min-1)10 min,静沉60 min.取5 mL原药液注入石英比色皿(光程1 cm)中,以蒸馏水为对照,采用紫外/可见分光光度计(U2800,日本HITACH)对原药液进行全波段扫描(190~1 100 nm),测得波峰值在531 nm处.取5 mL待测样品的上清液,以蒸馏水为对照,在531 nm波长下测其吸光度(ABS);滴管吸取适量白芍水提液絮凝后的上清液,注入微电泳杯并插入铂电极对,通过微电泳仪(J94S-H,上海中晨科技有限公司)的显微摄像系统观测颗粒在电场中的运动,选取6组颗粒计算带电颗粒的运动距离与方向,得到其ζ电位值,测量3次后取平均值;再次取适量上清液置于激光粒度分析仪(S3500,美国Microtrac)中测定其粒径分布情况,系统自动测量3次并取平均值.上清液微粒的平均粒径以D50值表征.用滴管吸取絮体置于载玻片,使用电子摄像显微镜(重庆光电, BK3300型,目镜10× 物镜4×)拍摄絮体形态,采用IPP 6.0软件处理絮体照片,获取絮体的周长与面积,在对数双坐标系中绘制絮体周长与面积的散点图,线性拟合后直线的斜率即为该投加量下絮体的分形维数,其数学表达式为[10]

P∝AD.

(1)

1.2.2 絮凝效果的表征

药液絮凝前后透光值的变化程度反映了絮凝效果,以絮凝率(flocculation rate,FR)作为评价絮凝效果的重要指标,其计算公式为

FR=(β-α)/α×100%,

式中,α为絮凝前药液的吸光值,β为絮凝后上清液的吸光值.

1.2.3 总黄酮损失率的测定

用移液管移取絮凝后的上清液1 mL置于容量瓶中,用体积分数为30%的乙醇定容至10 mL后摇匀,标记为1#试剂.取该1#试剂2 mL置于容量瓶中,再加入体积分数为30%的乙醇溶液3 mL置于该容量瓶中后,加水定容至10 mL,标记为2#试剂,作为参比待用.再取1#试剂2 mL置于另一同规格的容量瓶中,加入质量分数为5%的亚硝酸钠溶液0.3 mL,摇匀,静置10 min,再加入质量分数为10%的硝酸铝溶液0.3 mL,摇匀,静置10 min后加入质量分数为4%的氢氧化钠溶液4 mL,摇匀,用体积分数为30%的乙醇定容至10 mL,在50~65 ℃水浴锅中加热10 min,然后取出冷却,摇匀,标记为3#试剂.在紫外/可见光分光光度计上于190~1 100 nm波长处扫描3#试剂,选取测定波长为340 nm,计算其总黄酮质量分数、总黄酮损失率[11]:

(2)

(3)

其中,A340为显色后于340 nm测定的吸光度值,Z0为原药液总黄酮的质量分数.

1.2.4 絮凝沉降过程实验

沉降过程是絮凝的重要一环,对絮凝效果有很大影响,以往依靠人眼观测絮凝沉降过程,误差较大,无法获取某一瞬间的沉降层高度.本实验采用高速摄像系统记录絮凝沉降过程,通过设定CCD相机的拍摄频率,自动抓取某一瞬间的图片,实现了沉降过程的自动化记录.相较以往方法,数据更精确、可信度更高. 图1为沉降过程实验示意图.

图1 沉降过程实验示意图Fig.1 Schematic diagram of settlement process图中沉降柱尺寸长宽高分别为90 mm,90 mm,500 mm;壁厚为5 mm.

设置拍摄频率为0.2 Hz,精确记录每一时刻澄清层的高度变化,在Origin 9.1软件中绘制时间-澄清层高度曲线,对该曲线求导得到每一时刻澄清层变化的速度,即絮体群体沉降的速度;应用Matlab软件对各时刻沉降速度进行非线性拟合,由于中药液的絮凝过程属固液分离过程,结合曲线形态(速度先增大后减小,最终减为零,且存在峰值),选择Giddings方程作为拟合模型,最终得到壳聚糖絮凝白芍水提液沉降过程的数学表达式.

1.2.5 絮体自由沉降实验

在絮凝后期用渐缩玻璃管提取絮体于盛有去离子水(与沉降柱中的去离子水来源相同)的培养皿中,静置30 min,选取20个形态不同的絮体,用电子显微镜对絮体进行拍照,应用IPP 6.0软件对拍摄的絮体进行处理,获取其面积A,以及絮体的圆度R(圆形的R=1,其他不规则图形R>1,R值越接近1其形状越接近圆形),并将其转化为特征尺寸dL(dL为等面积圆的直径):

(4)

单个絮体自由沉降测速实验如图2所示.在沉降柱内加入示踪粒子,对PIV系统(Dantec Dynamics,丹麦)进行调试,设置双帧拍摄频率为2 Hz,调节激光器强度,使其能照亮沉降柱内的示踪粒子,将激光器片光宽度调至最大;清空沉降柱内的液体,反复冲洗至无示踪粒子,重新注入去离子水.固定沉降柱、CCD相机、激光器,对沉降柱内片光位置进行标定.

图2 絮体自由沉降实验示意图Fig.2 Sketch map of free sedimentation of flocs

标定完成后进行试验,使用渐缩玻璃管移取絮体,垂直对准水平面,在激光片光区域缓缓放置絮体,使其自由沉降,采用CCD相机自动记录.采集完成后,使用PIV图像软件对结果进行处理,对采集到的所有图像应用Imagine Mean功能,可得到絮体自由沉降的轨迹图,通过自适应互相关算法(adaptive correlation)计算,得到絮体自由沉降的平均速度v.结合絮体的特征尺寸,在Origin上绘制dL-v散点图,以分析絮体尺寸对絮体自由沉降速度的影响.

2 结果与讨论

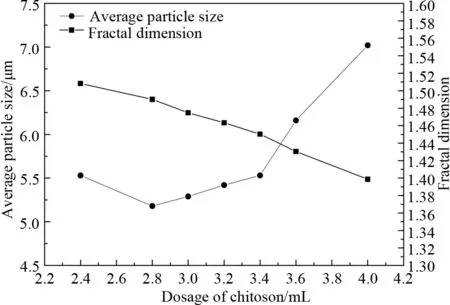

2.1 壳聚糖投加量对絮凝效果的影响

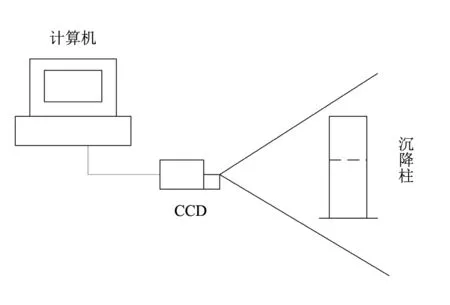

壳聚糖投加量对絮凝效果的影响如图3所示,随着壳聚糖投加量的增加,絮凝率先升高后降低,总黄酮损失率整体呈升高的趋势,当壳聚糖投加量为3.2 mL(0.31 g·L-1)时,絮凝率达到80.88%,絮凝效果最好,此时总黄酮损失率为10.67%.

图3 壳聚糖投加量对絮凝率与总黄酮损失率的影响Fig.3 Influence of dosage of chitosan on flocculating rate and losing ratio of flavones

壳聚糖氨基离子化呈正电性[12],原药液中胶粒颗粒表面负电性的双电层被压缩,产生电中和效应,同时壳聚糖的长分子链结构使其具有较强的吸附架桥能力.在壳聚糖投入量较少时,电中和作用较弱,絮凝体系在高电位处进行,同时低浓度絮凝剂的吸附架桥作用有限,导致絮凝效果较差;当壳聚糖投加量为3.2 mL(0.31 g·L-1)时,絮凝效果最佳;随着壳聚糖投加量的增加,颗粒表面电荷发生电性反转,静电斥力下壳聚糖的吸附架桥能力被削弱;另一方面,颗粒表面由于被絮凝剂分子达到饱和不再有吸附空位,多余的壳聚糖有溶胶作用,使颗粒稳定分散,宏观上表现为上清液吸光值增大,絮凝率下降.随着壳聚糖投加量的增加,黄酮的损失率增大,这是因为药液中某些成分自身的稳定性受到破坏,与溶液中的杂质一同形成絮体发生沉降,造成黄酮损失.

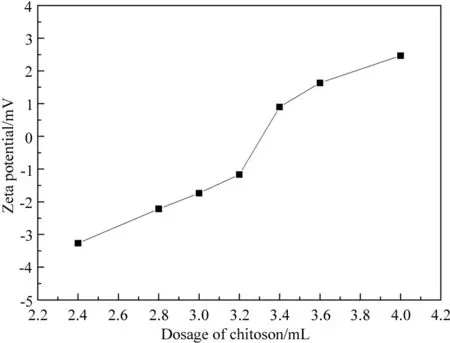

随着壳聚糖投加量的增加,上清液ζ电位在数值上不断增大(见图4).壳聚糖引入正电荷,通过压缩颗粒表面双电层,使颗粒表面电位升高,绝对值不断降低,胶体溶液体系的稳定性降低,更多的胶体微粒脱稳,通过吸附架桥生成絮体沉降下来,在投加量为3.2 mL(0.31 g·L-1)时接近等电点,絮凝率达到最高.继续增加投加量,ζ电位变为正值,体系重新变得稳定,同时过量壳聚糖产生的溶胶作用也会造成絮凝效果的下降.

图4 壳聚糖投加量对ζ电位的影响Fig.4 Influence of dosage of chitosan on Zeta potential of supernatant

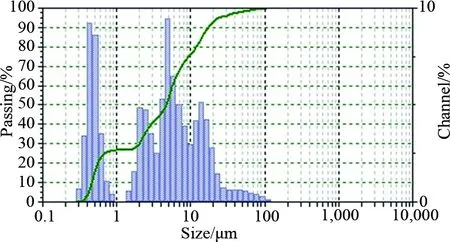

(a) 原药液(a) Original soup

(b) 上清液粒度(投加量3.2 mL(0.31 g·L-1))(b) Supernatant when the dosage was 3.2 mL(0.31 g·L-1)图5 粒度分布情况Fig.5 Particle size distribution

注柱状表示对应粒径下的粒子体积占溶液总粒子体积的百分数,数值对应于右边的纵坐标;曲线表示粒子的累积体积百分数,即对应粒径以下所有粒子累计体积占溶液总粒子体积的百分数,数值对应于左边纵坐标.

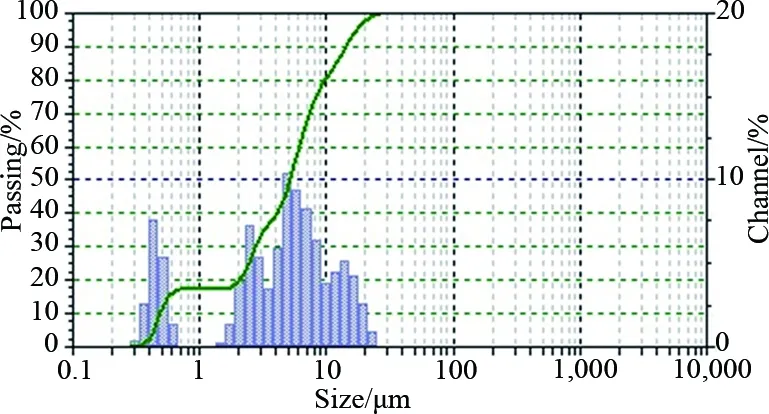

图5(a)、(b)揭示了絮凝前后药液的粒度分布情况,原药液中直径较大的微粒被去除,粒度分布更加集中.平均粒径和絮体分形维数随絮凝剂投加量的变化如图6所示.

随着絮凝剂投加量的增加,絮体分形维数整体呈下降趋势,而平均粒径整体上呈增大的趋势,但变化幅度不大.壳聚糖絮凝中药水提液的絮凝过程主要依靠电中和与吸附架桥作用,随着壳聚糖投加量的增加,絮团粒径增大且絮团内聚合物增多,导致絮团平均密度变小[13],絮体的分形维数与密度呈正相关[14-17].絮体平均密度的减小,引起絮体分形维数减小,一些大而松散的絮体无法沉降,上清液的平均粒径有所增大.另一方面,过多的絮凝剂使颗粒表面覆盖率过高,吸附空位减少,削弱了絮凝剂的桥联和吸附能力,絮体包含的初始微粒数目减少,结构松散,絮体分形维数亦随之减小.

图6 壳聚糖投加量对上清液平均粒径和絮体分形维数的影响Fig.6 Influence of dosage of chitosan on average particle size of supernatant and fractal dimension of flocs

2.2 絮凝沉降过程及其数学模型

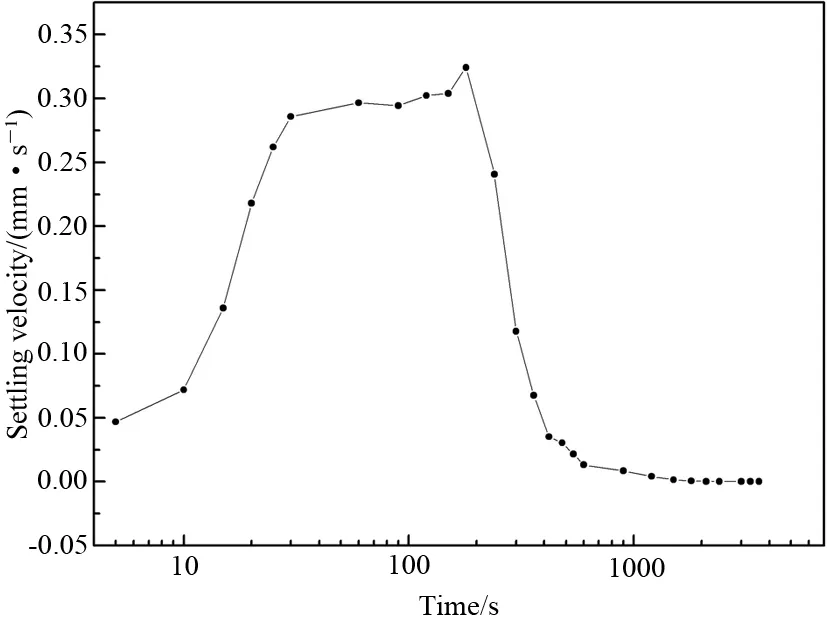

图7 沉降速度随时间的变化Fig.7 The evolution of sedimentation velocity with time

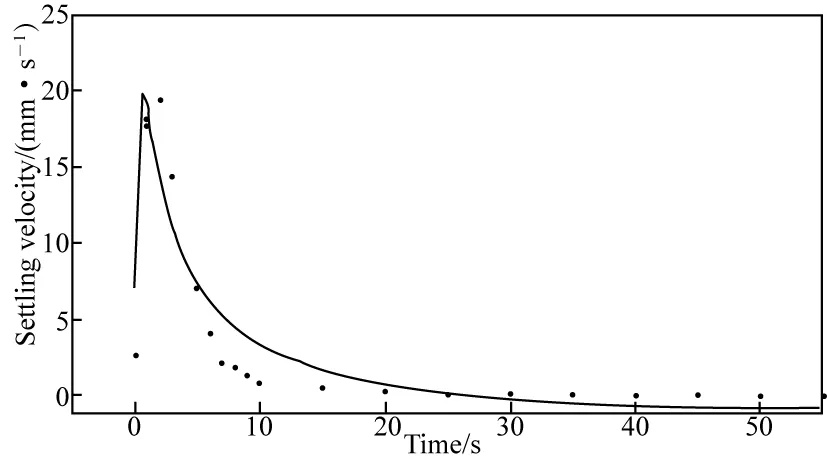

从图7中可看出,在沉降过程中,白芍水提液的沉降速度并不相同,在絮凝的开始阶段,由于药液运动剧烈,壳聚糖充分分散于药液中并与胶体粒子和杂质充分接触,开始形成絮体,药液静置后,受到湍流运动的影响,絮体波动沉降,沉降速度虽小却呈不断上升的趋势,澄清层开始出现;随着沉降过程的进行,药液静置后沉降柱内流体流动减弱,其流动状态转为层流,絮团的重力作用主导沉降过程.在沉降过程中,由于“网捕卷扫”等作用,絮团进一步生长,重力加大,在15 s后沉降速度开始加快,现短暂的匀速沉降阶段,在180 s时沉降速度达到最大值0.324 1 mm·s-1.随后由于沉积层与沉降层的不断接近,絮体相互挤压,流体向上运动,进一步增大了絮体沉降的阻力,沉降速度逐渐减小,最终在2 400 s时沉降速度下降为0 mm·s-1.在实验过程中,也进行了其他工况下白芍水提液的沉降实验,沉降速度的变化趋势相似说明壳聚糖絮凝白芍水提液的沉降过程存在共性.根据沉降速度曲线的形态,采用Matlab软件建立了Giddings方程模型[18],对数据进行拟合并建立数学表达式,Giddings方程为

(5)

式中,x为沉降时间,min;y为沉降速度,mm·min-1;I1为Bessel函数,其阶为0.61;a,b,c,d为待求系数.拟合曲线如图8所示,所得结果为

a=-1.0101,b=-4.2219,c=-0.9308,d=-0.0776.

图8 拟合后的沉降速度曲线Fig.8 Settling velocity curve after fitted

2.3 絮体自由沉降

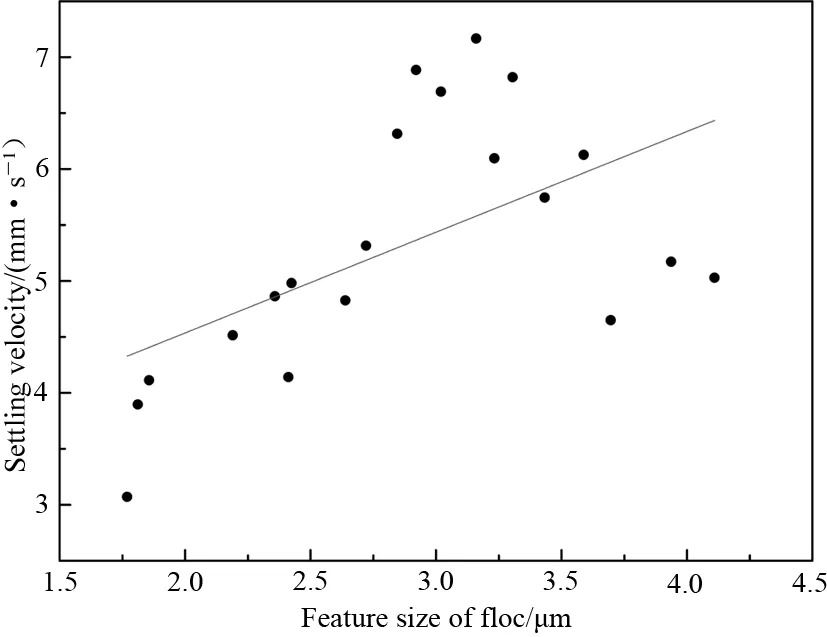

通过PIV系统对絮体的自由沉降情况进行了观测,絮体特征尺寸dL与平均速度v的关系如图9所示.

图9 絮体沉降速度与特征尺寸的关系Fig.9 Relationship between settling velocity and feature size of floc

由实验结果可知,絮体尺寸过大和过小都不利于絮体的自由沉降,当絮体的特征尺寸在2.75~3.75 μm时,自由沉降速度普遍较快(v>5.5 mm·s-1).由Stokes定律可知,沉降的阻力系数与粒子的半径成正比,小絮体靠较少初始粒子相互吸附、桥联形成,絮体质量较小,自由沉降速度慢.大絮体通过絮团与絮团之间的桥联作用形成,不够致密,密度较小,加之过大的絮体会受到更大的阻力,因此其自由沉降速度不理想.而一个尺寸在较合适范围内的絮体,一方面其质量较大,在形成过程中絮团不断捕获微小胶体粒子填补絮团内的空隙,使絮团更加致密;另一方面,其受到的流体阻力也在合适范围,从而使其有理想的沉降速度.沉降速度与特征尺寸的拟合结果表明,二者之间并不存在良好的线性关系(R2=0.27),只是在一定范围内,沉降速度会随着絮体特征尺寸的增大而加快.

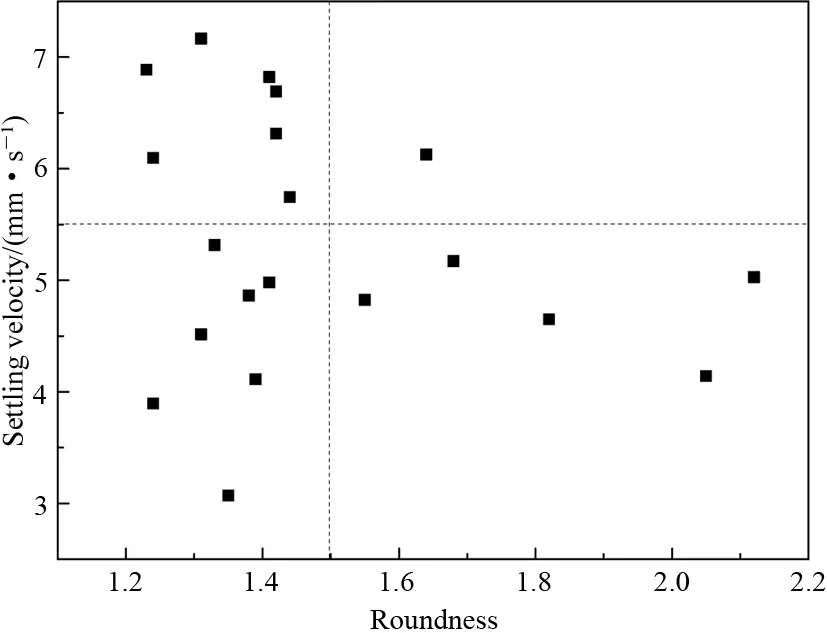

此外,实验中还发现絮体的圆度R对絮体的自由沉降速度有影响.如图10所示,圆度值较小(越接近圆形)的絮体,其沉降速度普遍较高,这也部分说明接近球体的絮体较其他不规则形状的絮体有更好的流体力学性能.

图10 絮体沉降速度与圆度的关系Fig.10 Relationship between settling velocity and roundness of floc

3 结 论

3.1由絮凝剂投加量单因素实验可知,随着壳聚糖投加量的增加,絮凝率先升高后降低,当投加量为3.2 mL(0.31 g·L-1)时,絮凝率达到最大值80.88%,此时总黄酮损失率为10.67%,上清液平均粒径为5.42 μm,ζ电位为-1.168 2 mV,最接近零电位,絮体分形维数为1.463.

3.2通过对絮凝沉降过程的观测和对絮体自由沉降速度的测量得到,絮凝沉降过程存在5个阶段,并得到了其拟合方程,虽然Bessel函数的阶数可能不同,但沉降过程的趋势即数学表达式相同.絮体截面越接近圆形,其自由沉降速度普遍越高,絮体的特征尺寸在2.75~3.75 μm时,可以获得较高的自由沉降速度.

3.3高速摄像系统在记录絮凝沉降过程时有一定的优势,记录精度高、数据精准可靠,应用PIV系统测量絮体的自由沉降速度是可行的,能够揭示絮体自由沉降过程中的诸多细节.对絮体自由沉降过程的研究可为絮凝优化提供参考依据.

[1] 张建伟,范红伟. 壳聚糖对银杏水提液的絮凝工艺研究[J].化学工程,2008, 36(2): 71-74.

ZHANG J W, FAN H W. Study on flocculation process of Ginkgo biloba extract by chitosan [J].ChemicalEngineering, 2008, 36 (2): 71-74.

[2] 张建伟, 袁园,王春雨. 壳聚糖对桑白皮水提液净化除杂的研究[J].高校化学工程学报, 2010, 24(2): 346-349.

ZHANG J W, YUAN Y, WANG C Y. Chitosan on Mulberry water extracts of purification of chemical engineering research [J].JournalofChemicalEngineeringofChineseUniversity, 2010, 24 (2): 346-349.

[3] 张建伟,于婧超,冯颖. 2种天然絮凝剂对薄荷水提液的絮凝研究和比较[J].浙江大学学报:理学版,2012,39(4): 428-433.

ZHANG J W, YU J C, FENG Y. Comparison and study of the flocculation effect of peppermint water extraction solution by two natural flocculants [J].JournalofZhejiangUniversity:ScienceEdition, 2012,39 (4): 428-433.

[4] 温海龙,董瑞斌,朱升干. 分形维数作为废水絮凝处理效果的表征指标及其影响因素[J].南昌大学学报:工科版, 2011, 33(1): 17-21.

WEN H L, DONG R B, ZHU S G. Fractal dimension and its influencing factors on flocculation effect of wastewater treatment [J].JournalofNanchangUniversity:EngineeringScience, 2011, 33 (1): 17-21.

[5] 郑典模,朱升干,蒋文天,等. 基于DLCA模型的絮凝过程模拟及应用[J].南昌大学学报:工科版, 2011,33(2): 129-133.

ZHENG D M, ZHU S G, JIANG W T, et al. Simulation and application of flocculation process based on DLCA model [J].JournalofNanchangUniversity:EngineeringEdition, 2011, 33(2): 129-133.

[6] MAGGI F, MIETTA F, WINTERWERP J C. Effect of variable fractal dimension on the floc size distribution of suspended cohesive sediment[J].JournalofHydrology, 2007, 343(1/2): 43-55.

[7] MAERZ J, VERNEY R, WIRTZ K, et al. Modeling flocculation processes: Intercomparison of a size class-based model and a distribution-based model[J].ContinentalShelfResearch, 2011, 31(10): 84-93.

[8] 李春梅,施周,梅胜,等. 絮凝条件对絮体分型结构的影响[J].环境科学, 2006, 27(3): 489-492.

LI C M, SHI Z, MEI S, et al. The effect of flocculation conditions on the structure of flocs [J].EnvironmentalScience, 2006, 27 (3): 489-492.

[9] 钟润生,张锡辉,肖峰,等. 絮体分型结构对沉淀速度影响研究[J].环境科学, 2009, 30(8): 2353-2357.

ZHONG R S, ZHANG X H, XIAO F, et al. Study on the influence of floc structure on precipitation rate [J].EnvironmentalScience, 2009, 30 (8): 2353-2357.

[10] 卢佳,王毅力,杜白雨,等. 聚合氯化铁腐植酸(PFC-HA)絮体的粒度和分形维数的动态变化[J].环境科学学报,2008,28(4): 624-633.

LU J, WANG Y L , DU B Y, et al. Polyferric chloride humic acid (PFC-HA) particle size and fractal dimension of floc dynamics [J].JournalofEnvironmentalScience, 2008,28(4): 624-633.

[11] 徐礼燊, 沙世炎.中草药有效成分分析法(下册)[M]. 北京: 人民卫生出版社,1982: 279.

XU L S, SHA S Y.TheActiveIngredientsofChineseHerbalMedicineAnalysis(2) [M]. Beijing: People's Medical Publishing House, 1982: 279.

[12] 孙姣, 秦莉, 李桂水, 等. 壳聚糖对小儿咳喘灵原药提取液絮凝除杂效果研究[J].中草药, 2013, 44(2): 174-179.

SUN J, QIN L, LI G S, et al. Liquid flocculation effect of Chinese herbal medicine [J].ChineseTraditionalandHerbalDrugs, 2013, 44 (2): 174-179.

[13] 郑丽娜.复合型生物絮凝剂絮凝特性及絮凝絮体分形特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2007.

ZHENG L N.StudyonFlocculationCharacteristicsofComplexBioflocculantandFractalPropertiesofFloc[D]. Harbin: Harbin Institute of Technology, 2007.

[14] 王晓昌, 丹保宪仁.絮凝体形态学和密度的探讨(Ⅱ).致密性絮凝体形成操作模式[J].环境科学学报, 2000, 20(4): 385-390.

WANG X C, TAMBO N. Discussion on the morphology and density of flocs (Ⅱ) the operation mode of compact floc formation [J].ChineseJournalofEnvironmentalScience, 2000, 20 (4): 385-390.

[15] KRANENBURG C. The fractal structure of cohesive sediment aggregates[J].EstuarineCoastalandShelfScience, 1994, 39(6): 451-460.

[16] XIA X M, LI Y, YANG H, et al. Observations on the size and settling velocity distributions of suspended sediments in the Pearl River Estuary, China[J].ContinentalShelfResearch, 2004,24(16): 1809-1826.

[17] FOX J M, HILL P S, MILLIGAN T G, et al. Floc fraction in the waters of the Po River prodelta[J].ContinentalShelfResearch, 2004, 24(15): 1699-1715.

[18] 张建伟,丁晓光,冯颖,等.壳聚糖对中药甘草水提液的絮凝效果及沉降模型[J].过程工程学报,2015,15(2): 236-241.

ZHANG J W, DING X G, FENG Y, et al. Chitosan flocculation effect of traditional Chinese medicine extraction liquid licorice water and sedimentation model [J].ChineseJournalofProcessEngineering, 2015,15 (2): 236-241.

ZHANG Jianwei, WANG Xinwen, FENG Ying, SU Chenchang

(SchoolofEnergyandPowerEngineering,ShenyangUniversityofChemicalTechnology,Shenyang110142,China)

Experimentalstudyontheeffectofchitosandosageonflocculationefficiencyofwaterextractofwhitepeony.Journal of Zhejiang University (Science Edition),2017, 44(6): 742-748

By changing the dosage of the chitosan, UV/visible spectrophotometry meter, laser particle size analyzer, and micro electrophoresis were applied to explore the influence of dosage of chitoson on white peony’s water-extraction. The flocculation rate, fractal dimension, particle size distribution, and zeta potential were measured to estimate the influence. Experimental results show that the dosage of chitoson is 0.31 g·L-1, and the flocculating rate reaches a maximum value of 80.88%. At this time, the losing ratio of flavones is 10.67%, average particle diameter of supernatant is 5.42 μm, zeta potential is -1.168 2 mV which is closest to zero potential, the fractal dimension of flocs is 1.463. The particle imagine velocity (PIV) system was used to record the settling process, thus established the mathematical model of sedimentation process. And, the maximum settling velocity of flocculation process is 0.324 1 mm·s-1. When the floc characteristic size ranges from 2.75 to 3.75 μm, the flocs have a better settling performance.

chitosan; zeta potential; particle size distribution; PIV; sedimentation velocity model

2017-01-12.

国家自然科学基金资助项目(21406142,21476141).

张建伟(1964—),ORCID:http://orcid.org/0000-0002-2898-8108,男,博士,教授,主要从事非均相固液分离、混合技术等研究,E-mail:zhangjianwei@syuct.edu.cn.

10.3785/j.issn.1008-9497.2017.06.014

TQ028

A

1008-9497(2017)06-742-07