一种用于高热功率密闭计算机散热的环路热管系统*

2017-11-20侍书成龚骁敏

黄 俊,侍书成,龚骁敏

(中电海康集团有限公司, 浙江 杭州 310012)

一种用于高热功率密闭计算机散热的环路热管系统*

黄 俊,侍书成,龚骁敏

(中电海康集团有限公司, 浙江 杭州 310012)

工作在潮湿、粉尘、腐蚀等恶劣环境下的电子设备需要密封,当机箱内部元器件的总发热功率过高时急需一套有效的散热系统来保证该电子设备安全稳定地工作。文中设计了一种环路热管系统。该环路热管系统的蒸发段位于密闭机箱内部,通过工质的相变源源不断地将元器件的热量传递到位于机箱外侧的冷凝段中。若PCB上电子元器件的结温低于其上限值,则该环路热管散热系统满足要求。理论计算和数值计算表明,该环路热管散热系统能够很好地保证高热功率密闭计算机安全稳定工作。

高热功率;密闭机箱;环路热管;散热

引 言

某些计算机工作在高湿度、多粉尘、充满腐蚀性气体等恶劣环境中,必须采用全密封性结构。而如何将元器件的发热量通过高效的途径传递到密闭机箱外部的热沉中是热设计亟待解决的问题[1]。另外一方面,传统的密闭机箱散热技术主要有集中供风式冷却法、热交换器冷却法和空气调节器冷却法[2],以上3种方法都是通过强迫冷却技术将密闭机箱内的热量带走。但当机箱的尺寸很小、机箱内部元器件的发热功率密度很高,且同时外界环境温度也很高时,以上方法很难保证密闭机箱内部具有一个有效稳定的热环境。当机箱的尺寸很小时,密闭机箱内部的空气容量也很少,随之产生的温升速率就很高。为了能够及时带走内部元器件的热量,进出机箱的空气流量必须很大。这会给风扇系统带来沉重的负担,风扇的使用寿命和可靠性就会大大降低。另一方面,在机箱尺寸很小的情况下,外部的热交换器的尺寸也不可能做得很大。为了解决以上难点,本文采用环路热管散热系统对工作在恶劣环境下的高热功率密闭机箱进行散热。

1 环路热管原理

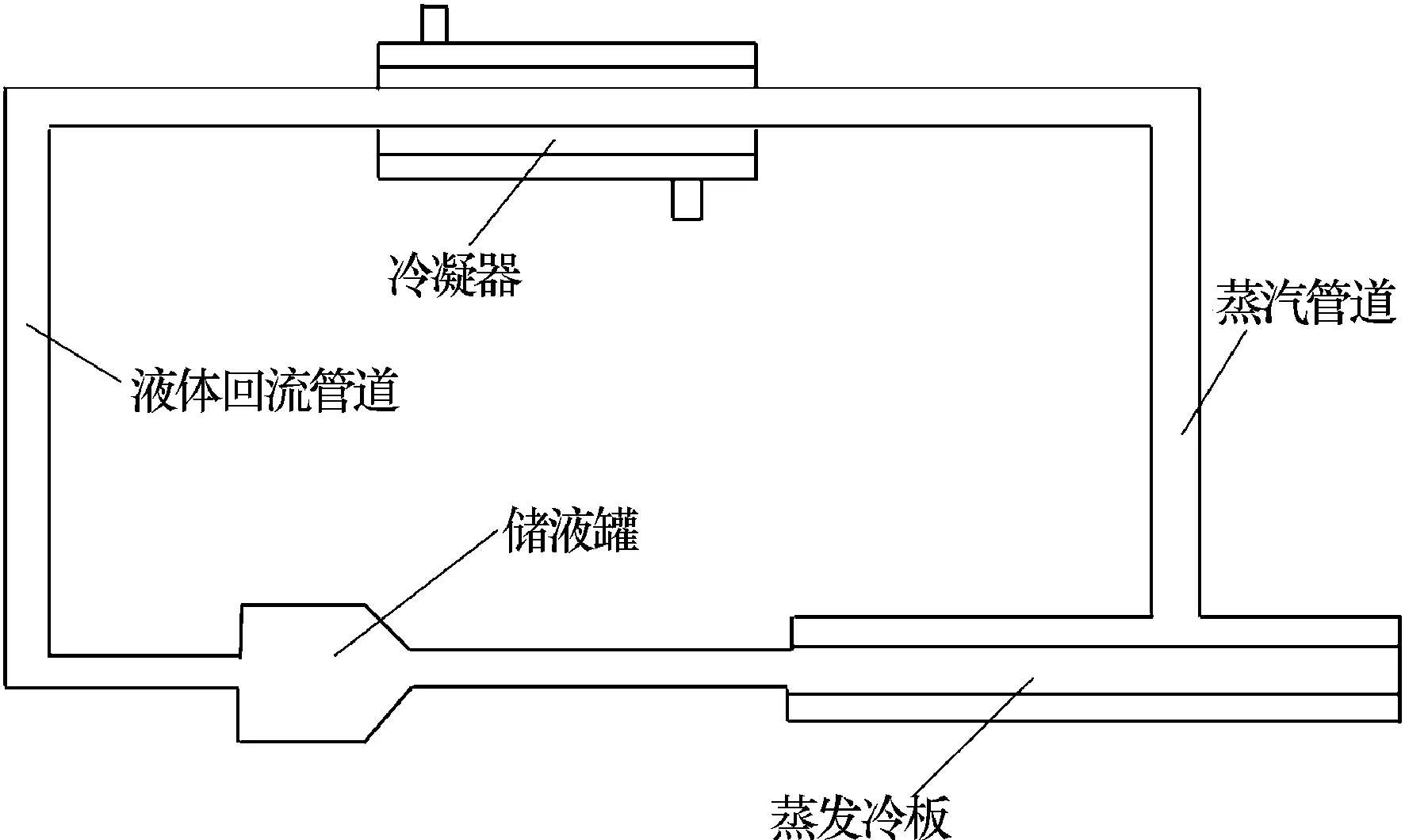

图1是环路热管原理图。环路热管是利用毛细力驱动工质完成热量传输的两相回路系统,它采用很小的毛细孔产生足够的毛细力来克服传统热管方位和长度的限制。另外,在蒸发冷板内设置毛细芯来解决小毛细孔带来的液体流动阻力增大的问题。环路热管系统的储液罐和蒸发冷板直接连通在一起,依靠对工质充装量的控制就可以保证蒸发冷板中的毛细芯始终充满液体。

图1 环路热管系统原理图

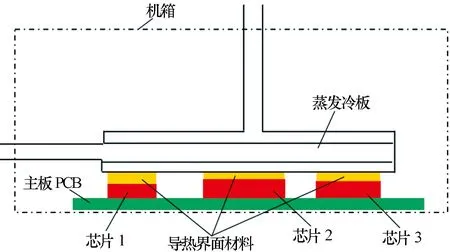

图2 密闭机箱内部细节图

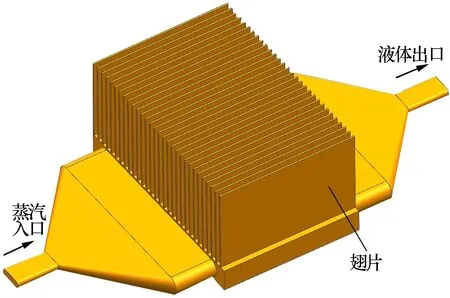

该环路热管系统的冷凝器可以采用多种形式,例如水冷、风冷等。本文采用直肋翅片的风冷冷凝模式。如图3所示,工质蒸汽从入口进入翅片基板内部并将热量传导给散热器基板。风扇可以安装在该散热器的一端,通过强迫对流加快翅片周围空气的流速,使其带走翅片上大量的热量。失去热量的工质冷凝液化后在毛细力的作用下从出口流出,重新回到储液罐中。

图3 冷凝器风冷结构

2 环路热管散热系统热力设计

2.1确定原始参数

一般在设计前须知道以下参数:冷却气流的进口温度、热管物理参数、翅片设计尺寸参数、芯片发热功率、芯片封装尺寸等[3]。在本文中,假定计算机工作在t∞的高温环境中,冷却气流进口温度t1,c=t∞。

在进行环路热管设计之前,应首先考虑确定如下因素:热管的工作温度(工作情况下热管内部工质的饱和蒸汽温度)、热管工作介质的种类、热管管壳材料[3]。

为了使热管内工质能稳定地实现液-汽相变换热,热管工作温度应避免接近其临界点,因为接近临界点的工质的品质因数会急剧下降,并会使热管内部的工作压力过高而影响热管的可靠性。另一方面,当热管内部工质的工作温度接近其凝固点时,饱和压力会变得很低,密度变得很小,为了保证足够的蒸发质量流量,势必会导致管内蒸汽流速过大以及蒸汽压降过大,从而可能触及热管的声速极限。热管的工作温度范围宜位于饱和压力线比较平坦的区域,可使工质温度变化所引起的压力变化稍小,这意味着当工质的工作温度增高时,不至于导致管内压力急剧增大而对壳体强度提出过高的要求[4]。

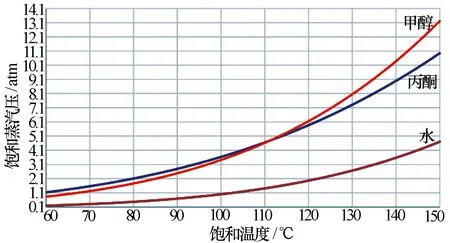

环路热管的工质是热的载体,工质在环路热管的蒸发冷板进行汽化吸热,在冷凝器中进行液化放热,在整个回路中进行两相流动。选择热管的工质是热管设计中很重要的一个方面,它关系到热管的性能、寿命及使用可靠性[5]。选用何种物质作为热管的工质取决于工质的物理性质,也受限于物质与管壳的化学相容性,只有与管壳相容的物质才有可能作为热管的工质[6]。根据Antoine公式,可以得出工质的饱和温度T和饱和蒸汽压P的关系曲线(图4):

lgP=A-B/(T+C)

(1)

A、B、C为无量纲数,当工质为水时,A=7.966 81,B=1 668.21,C=228;当工质为丙酮时,A=7.024 47,B=1 161,C=230;当工质为甲醇时,A=7.878 63,B=1 473.11,C=228。

图4 3种工质的饱和温度和饱和蒸汽压曲线

由图4可知,水的饱和蒸汽压随饱和温度的变化较小;相同温度下水的汽化潜热也比其他2种工质大,且水对环境无污染。因此,本文采用水作为环路热管的工质,铜为管壳材料。热管工作温度tw要位于芯片设计结温与散热器基板设计均温之间,一般偏向芯片设计结温,这样既保证了热管工质有正常的蒸发量,也使冷凝器具有较大的散热温差。由于饱和水的汽化潜热随饱和蒸汽压的变化不明显,所以文中饱和水的汽化潜热hw设定为常数,其值为热管工作温度tw对应的汽化潜热。主板上芯片热功率很大,设定芯片总的发热功率为Qtotal,最大芯片发热功率为Qmax,总共有N个发热功率较为明显的芯片,则总的热量表达式可以写成如下形式:

(2)

式中,Qi为第i个芯片的发热功率。

2.2环路热管热阻

为了使环路热管散热系统能够满足热力总成设计,假设芯片的热量全部传导给热管蒸发冷板。冷板和芯片之间的空隙采用导热界面材料填充,降低接触热阻。芯片结到蒸发冷板底部上表面的总热阻:

Rcon=Rjc+Rcp+Rps

(3)

储液罐内的充液量不能过小,否则蒸发冷板内的工质得不到及时补充而成为过热蒸汽,这将导致冷凝器中的部分液态工质进行显热换热,换热量较小。在这种状态下,热管的平均换热效率较低,换热量小,没有充分发挥热管相变传热的能力。当然,储液罐内的充液量也不宜过大,否则会压迫蒸发冷板内的汽-液混合物进入上升管,甚至到达冷凝器中,这会导致整个系统的换热量和传热系数降低,甚至会引起热管内部压力增大、工质的相变温度升高,从而导致热管传热的启动速度大大减慢[7]。环路热管正常工作时,循环流量应等于蒸发冷板的蒸汽流量,也应等于冷凝器中的液体流量。一般情况下,将储液罐内的充液量设定为蒸发流量的1.5~2.0倍就足以时刻保持蒸发冷板中的工质充足稳定。

环路热管蒸发冷板的主要传热机理是导热加蒸发。随着冷板热流密度的增大,其内的工质开始沸腾。若热流密度进一步增大到某个临界热流密度时,沸腾产生的气泡将会聚合成一片,并贴附在内壁上形成蒸汽膜,该蒸汽膜将液体与内壁隔绝开来,相比于液体工质的导热系数,蒸汽膜中工质蒸汽的导热系数小很多,这将不可避免地导致冷板温度急剧上升[8]。一旦发生上述现象,则表明热管的传热能力达到了沸腾传热极限:

(4)

式中:g为重力加速度;σ为水的表面张力系数;ρv为蒸汽密度;ρl为饱和水的密度。

式(5)是蒸发冷板的热量平衡方程式,即芯片的总热量Qtotal通过热传导的方式全部被蒸发冷板中的工质吸收,进而引起工质发生相变,带走相应的汽化潜热。qm为工质的蒸发质量流量,kg/s。因Qtotal和hw为常数,故qm=Qtotal/hw也为常数。

Qtotal=qmhw

(5)

环路热管传热的热阻主要包括工质与热管外表面传热的放热热阻、热管管壁的导热热阻、管内蒸汽轴向流动热阻等。其中蒸汽在管内传递和轴向流动热阻相对很小,可以忽略不计[9]。则环路热管总热阻:

Rpipe=Rho+Rλh+Rhi+Rci+Rλc

(6)

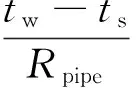

式中:Rho为蒸发冷板内流体与外表面的传热热阻;Rλh为热管管壁导热热阻;Rhi为蒸发冷板内蒸汽蒸发传热热阻;Rci为冷凝段管内蒸汽凝结传热热阻;Rλc为冷凝段管壁导热热阻。则冷凝段管壁的温度ts满足:

(7)

于是可以得到:

ts=tw-QtotalRpipe

(8)

由于冷凝段与散热器基板是焊接在一起的,所以它们之间的接触热阻几乎可以忽略不计,可以假定翅片散热器基板的温度与热管冷凝段外壁的温度一致。

2.3翅片式散热器设计

2.3.1 理论校核

翅片式散热器的翅片和基板均为铝材质,通过挤压拉制形成翅片与基板的整体结构,翅片尺寸为H×L×δ(高 × 长 × 厚),翅片个数为M,构成2M个翅片换热面。翅片式散热器的工作原理是环路热管冷凝段的热量传导给基板,随后从基板通过导热传递给翅片,翅片上的热量再以强迫对流换热的方式传递到周围空气中。

由于翅片散入外界的热量全部来自基板,可以通过以下关系式描述:

(9)

p=2(L+δ)

(10)

(11)

Ac=Lδ

(12)

(13)

式中:h为翅片表面平均传热系数;tm为翅片散热器中空气的平均温度;λ为基板的导热系数;t1,c为冷却气流入口温度;t2,c为冷却气流出口温度[10]。

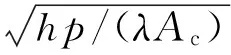

通过式(9)可以计算得到翅片表面平均传热系数h的值。令:

η=MλAc(ts-tm)

(14)

则:

Qtotal=ηmtanh(mH)

(15)

令:

f(mH)=tanh(mH)

(16)

(17)

通过联合式(16)及式(17),采用图解法(图5)便可得到mH的值。

图5 f(mH)和g(mH)函数曲线

f(mH)曲线为双曲型,g(mH)曲线为反比例型,反比例系数为QtotalH/η。两条曲线的交点的横坐标就是所求mH的解,再通过式(11)就可以得到h的值:

(18)

翅片表面的气流形式为湍流形式,沿翅片长度方向的Nusselt数满足以下经验公式[11]:

Nux=0.029 6Rex4/5Pr1/3

(19)

(20)

(21)

式中:Rex是以x为特征长度的雷诺数;Pr为普朗特数;ρa为平均温度对应的空气密度;U∞为翅片表面空气流速;x为翅片长度方向的特征长度;μ为平均温度对应的空气动力粘度;Cp为平均温度对应的定压比热容;k为静止空气的热导率。又有:

(22)

式(18)中的h是一个平均结果,且基于热平衡得到。接下来通过对流传热原理求解式(22)~(25)来得到h的另一个平均结果:

h(x)=0.029 6Cp1/3k2/3(ρaU∞)4/5μ-7/15x-1/5

(23)

令:

φ=0.029 6Cp1/3k2/3(ρaU∞)4/5μ-7/15

(24)

则:

h(x)=φx-1/5

(25)

翅片表面的平均传热系数:

(26)

得:

(27)

联立式(18)、(24)、(27)可得:

(28)

通过翅片表面空气流速可以估算流经翅片散热器的冷却空气的必要流量:

Vc,min=U∞HL

(29)

接下来校核翅片散热器出口气流温度t2,c:

Qtotal=ρaVc,minCp(t2,c-t1,c)

(30)

则:

(31)

由于在设定空气物性参数的时候前文已经假定了一个翅片散热器中空气的平均温度tm,在此,需要进行校核计算。将式(31)得到的t2,c重新带入式(13)中求得新的平均温度tm′,再用tm′来查新的空气物性参数,如ρa′、Cp′和k′。随后将这些新的参数带入以上方程重新计算出新的t2,c′,最后再带入不等式(32)进行校核:

(32)

式中,ε代表能够忍受的误差值,通常很小。式(32)若满足,则停止校核,最终的t2,c就是所求值,若不满足,则继续以上步骤校核,直至满足为止。

接下来要对最终的t2,c用判别式(33)进行检验:

t2,c (33) 式(33)若成立,说明翅片散热器出口的风温低于翅片温度,则翅片式散热器的设计合理可靠,且翅片散热器入口风量满足设计要求。如果式(33)不成立,则需要加大翅片散热器入口风量,当达到最大风量仍不满足时,需要对翅片散热器或环路热管重新设计。 2.3.2 数值模拟设计 理论计算有时工作量大,过程繁复。本文借助数值模拟方法对翅片散热器进行辅助设计,其模拟结果在设计前期对理论设计有很好的指导作用。本文搭建了简易的数值风洞,将具有稳态热载荷的翅片散热器置于风洞中,来探究翅片基板均温与风洞固定流速之间的关系以及寻找翅片散热器内部结构上的最优解。冷凝器的尺寸规模需要依据密闭机箱的实际尺寸来定,本文参照常规计算机机箱的尺寸,将翅片散热器的外观尺寸定为160 mm × 100 mm × 50 mm。另外,根据统计可以得到整个电子设备总的热功率,假定为500 W。在翅片散热器外观尺寸不变的情况下,其翅片数目与翅片厚度存在一组最优解,基于这组最优解,在风速不变的情况下,翅片基板均温达到最低。 本文总共模拟了50种翅片数目与翅片厚度的组合,图6截取了其中一部分,图7是仿真结果的3D图。仿真结果表明,当翅片数为76、翅片厚度为0.15 mm时,该散热器的散热效果最好。利用公式Rsa=(tb-ta)/W可以得到当前固定流速下该散热器的大致热阻Rsa,其中tb为散热器基板的稳态均温,ta为环境温度,取35 ℃,W为热载荷,这里为500 W。当取最优组合时,翅片散热器基板的稳态均温为71.8 ℃,依据上述公式计算可得该最优组合下散热器的热阻Rsa约为0.27 K/W。 图6 Flotherm优化方案列表(部分)示意 图7 Flotherm优化结果3D图 接下来,基于上述模拟的散热器翅片最优结构,探究该散热器的基板均温与固定流速之间的关系(图8),从而为上述环路热管的理论设计提供快速的参照依据。 图8 散热器基板均温与固定流速关系的散点图 从图8可以看出,在热载荷和翅片结构不变的情况下,随着固定流速的增加,散热器基板均温逐渐降低。当风速增大到约25 m/s时,随着风速的增加,基板均温降低非常缓慢。以上模拟结果对于真实的散热器风扇风速的设计具有直接的指导作用。 2.4校核发热功率最大芯片的散热工况 环路热管散热系统的工作需要保证所有元器件的结温处于各自允许的工作温度范围之内。已知某芯片i的发热功率为Qi,其对应的封装面积为Ai。根据傅立叶导热定律,可以得到该芯片的导热方程: (34) 式中:ti,j是该芯片的计算结温;Ri,con是该芯片结到冷板底部上表面总的传导热阻。因为冷板是金属材质,其导热系数很高,热量在其中能够很快均匀分布,所以这里假定冷板的温度分布是均匀的。因为式(34)中的Qi、tw、Ri,con已知,通过变换可以得到: ti,j=tw+QiRi,con/Ai (35) 如果ti,j≤ti,max(i=1,…,N)始终成立(ti,max为芯片i的最高结温),则表明该环路热管散热系统满足热力约束;否则,需要重新设计,并进行校核验算,直到上述条件满足为止。 为了保证在高湿度、多粉尘、充满腐蚀性气体等恶劣环境中的密闭计算机安全稳定地工作,本文设计了一种环路热管散热系统对其进行散热。 本文全面详细地叙述了环路热管散热系统的各个设计步骤,基于导热、传热理论以及经典的经验公式,对环路热管散热系统的蒸发冷板、翅片散热器进行理论计算和校核。其中在翅片散热器的设计过程中辅以数值模拟和数值优化,从而大大提高了散热器的设计效率。 [1] 罗先培, 卢锡铭, 简继红. 高功耗抗恶劣环境计算机散热研究[J]. 机电产品开发与创新, 2011, 5(23): 47-49. [2] 徐伯遐. 抗恶劣环境的电子设备热设计探讨[J]. 雷达与对抗, 2000(1): 49-53. [3] 王丹. 中低温热管换热器的理论分析[D]. 北京: 北京工业大学, 2013. [4] 胡居传, 岳永亮, 王铁恒, 等. 热管的应用及发展现状[J]. 制冷, 2001, 20(3): 20-26. [5] 孙玮. 热管型电子器件散热器的数值模拟和实验研究[D]. 杭州: 浙江大学, 2003. [6] 周蕤. 抗重力环路热管的设计制造及其复合结构毛细芯性能研究[D]. 广州: 华南理工大学, 2014. [7] 方书起, 张建立. 分离式热管的研究进展[J]. 内蒙古石油化工, 2005(5): 15-18. [8] 施慧烈. 蜂窝热管平板式太阳能热水器的研究[D]. 杭州: 浙江大学, 2002. [9] 黄庆. 热管用于笔记本电脑散热的研究[D]. 南京: 东南大学, 2005. [10] 杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 2010. [11] 张靖周. 高等传热学[M]. 北京: 科学出版社, 2009. [12] 王莉莉. 铜管铝翅片散热器的理论研究及仿真模拟设计[D]. 天津: 天津大学, 2003. 黄 俊(1989-),男,硕士,主要研究方向为数值传热。 侍书成(1981-),男,工程师,主要研究方向为数值传热。 龚骁敏(1980-),男,工程师,主要研究方向为电子工程。 ALoopHeatPipeSystemforHeatDissipationofComputerswithClosedChassisandHighThermalPower HUANGJun,SHIShu-cheng,GONGXiao-min (ZhongdianHaikangGroupCo.,Ltd.,Hangzhou310012,China) Electronic equipment working in the damp, dust, corrosion and other harsh environments needs to be sealed. An effective heat dissipation system is needed to ensure that the electronic equipment works safely and stably when the total thermal power is too high. A loop heat pipe system is designed in this paper. The evaporation section of this loop heat pipe is located inside the closed chassis. The working fluid in the evaporation section can transfer the heat steadily to the condensation section of the loop heat pipe which is located outside the closed chassis. If the junction temperature of the electronic component on the PCB is below its upper limit, the loop heat pipe meets the design requirements. The theoretical calculation and numerical calculation indicate that the loop heat pipe system can ensure the computer with closed chassis and high thermal power to work safely and stably. high thermal power; closed chassis; loop heat pipe; heat dissipation 2016-12-14 TK124 A 1008-5300(2017)04-0042-06

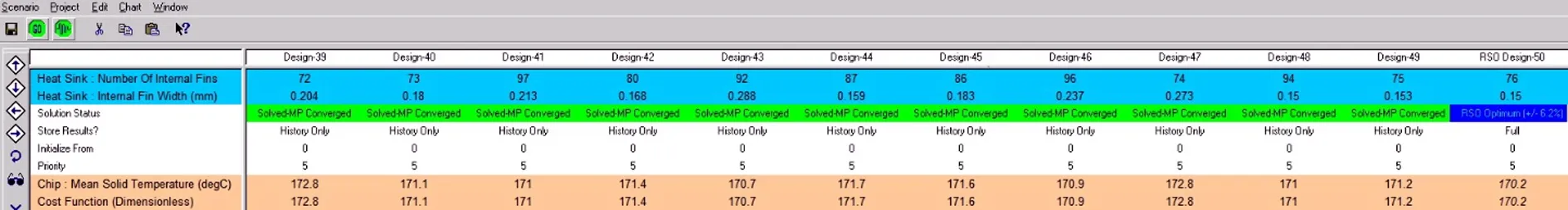

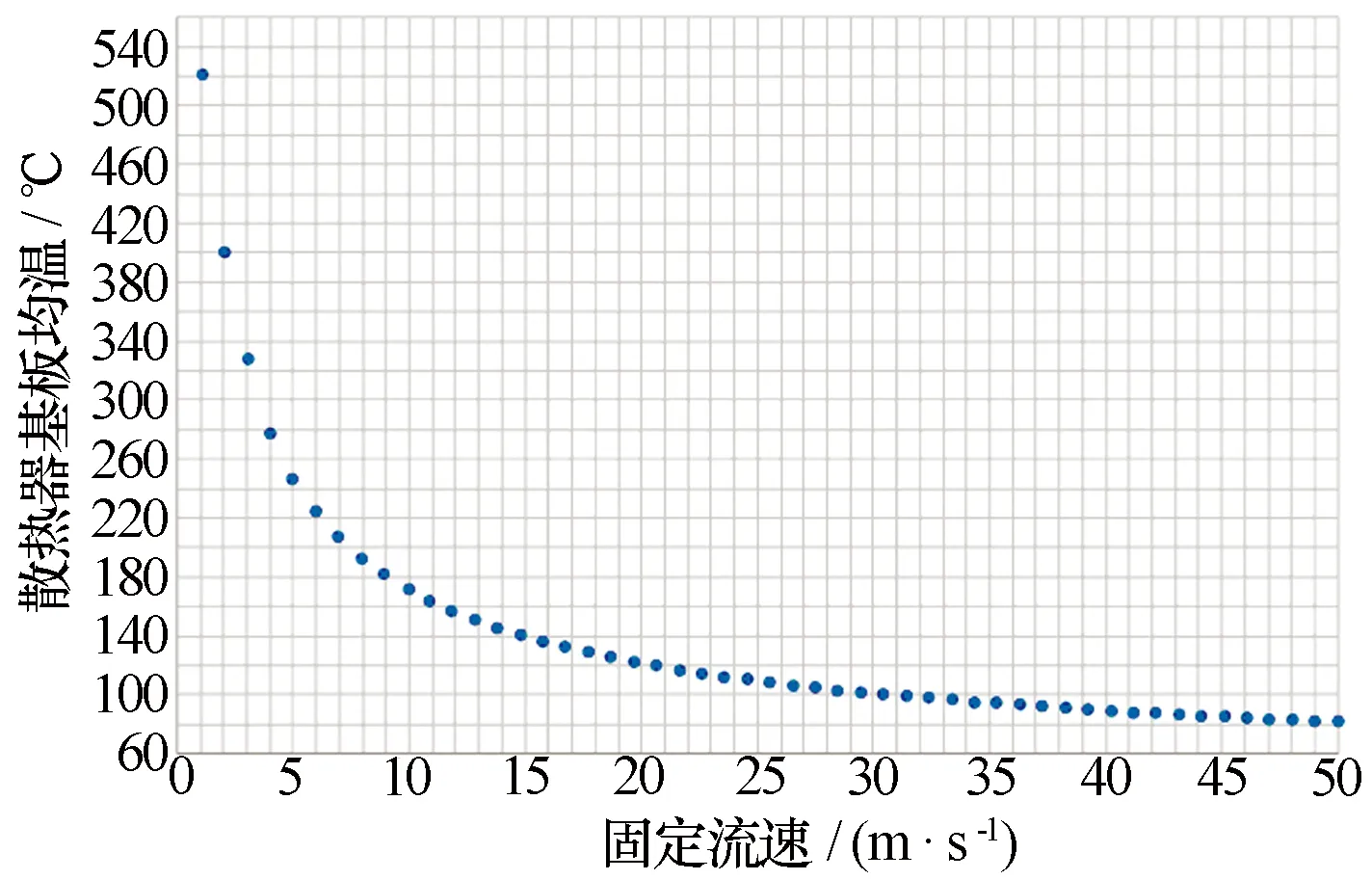

3 结束语