基于本征光敏型聚酰亚胺的多层薄膜电路制作工艺*

2017-11-20王从香

牛 通,王从香

(南京电子技术研究所, 江苏 南京 210039)

基于本征光敏型聚酰亚胺的多层薄膜电路制作工艺*

牛 通,王从香

(南京电子技术研究所, 江苏 南京 210039)

本征光敏型聚酰亚胺(PSPI)具有优良的热稳定性、感光性、力学性能和介电性能,其在MCM组件中的应用,将进一步降低组件的重量、提高封装密度。在国外,PSPI在MCM中的应用已较为成熟,而国内在这方面与国外有较大的差距。为此,文章从应用的角度出发,研究了PSPI的光刻特性,优化工艺参数后,厚度10 μm 的PSPI可刻出Φ30 μm的微孔;PSPI表面沉积金属的附着力是难点和关键,文中重点对PSPI表面金属化工艺进行了研究,通过对PSPI进行等离子处理工艺的优化,在其表面TiW-Cu-Au膜层的附着力满足要求,附着力达25 MPa;在此基础上,制作出了“3 层介质 + 3 层电路”的多层薄膜微波测试电路。结果表明,测试电路层间导通良好,在1~ 40 GHz范围内插入损耗小于0.85 dB,回波损耗小于-13 dB。

本征光敏型聚酰亚胺;附着力;等离子处理;TiW-Cu-Au膜层;多层薄膜电路

引 言

聚酰亚胺具有优良的耐高温性能,其分解温度一般在500 ℃,可耐极低温度,在-269 ℃的液氦环境下仍不会脆裂,可用于极端的恶劣环境中[1]。聚酰亚胺可作为介质用于薄膜多层电路中,其膨胀系数为20×10-6~ 30 × 10-6K-1,低于普通的树脂,其介电常数为2.5左右,介电损耗在10-3量级,介电强度为100 ~ 300 kV/mm,其优良的介电性能在宽广的温度范围和频率范围内仍能保持在较高的水平[2]。

光敏性聚酰亚胺相对于非光敏的聚酰亚胺,在应用于薄膜多层时,可大大简化介质层制作流程。在国内, PSPI应用于薄膜多层领域方面的报道较少,文献[3]采用PSPI制作了“3 层介质层 + 2 层金属电极”多层薄膜结构的湿度传感器,但没涉及关键的工序,比如PSPI介质层的具体制作过程和PSPI表面沉积金属前的处理过程;在国外,PSPI应用于薄膜多层领域方面的研究较多,较成熟,如AT&T、IBM、Thomson、NTK和Fujitsu等公司均使用聚酰亚胺,使之在薄膜多层电路或MCM-D中得到了应用[4-5]。

鉴于国内外PSPI在薄膜多层领域的应用现状,本文研究了基于PSPI制作薄膜多层的方法,其优化了PSPI介质层制作参数,通过等离子处理提高了PSPI表面金属膜层的附着力,在此基础上,制作了“3 层介质 + 3层电路”的测试电路,层间金属导通,并初步测试了多层薄膜电路微波性能。

1 试验

1.1试验材料

试验所用的PSPI是本征型负性光刻胶,其粘度为2 200 ~ 2 300 cP,所用基板为50.8 mm × 50.8 mm ×0.625 mm规格的氧化铝镀膜基板,试验所用铜靶的质量分数为9.999 5%;TiW中Ti的质量分数为90%,W的质量分数为10%。

1.2试验过程

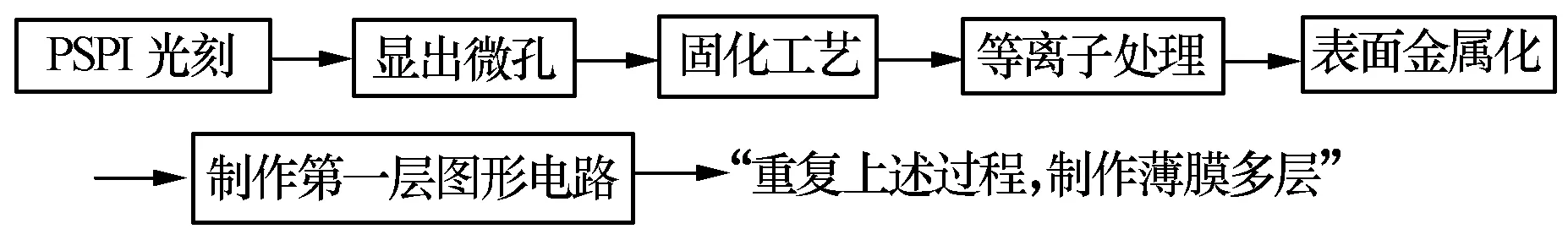

通过优化旋涂工艺获得一定厚度的PSPI膜层,通过调整光刻参数获得PSPI能显出的最小孔径,经固化后,采用氧等离子对PSPI表面进行处理,之后采用磁控溅射的方法在其表面金属化,随后采用光刻-电镀的方法在PSPI表面制作第1 层电路图形,在此基础上制作“3 层介质 + 3 层电路”的多层薄膜微波测试电路,具体试验过程如图1所示。

图1 试验过程

1.3测量方法

1.3.1 粗糙度的测量

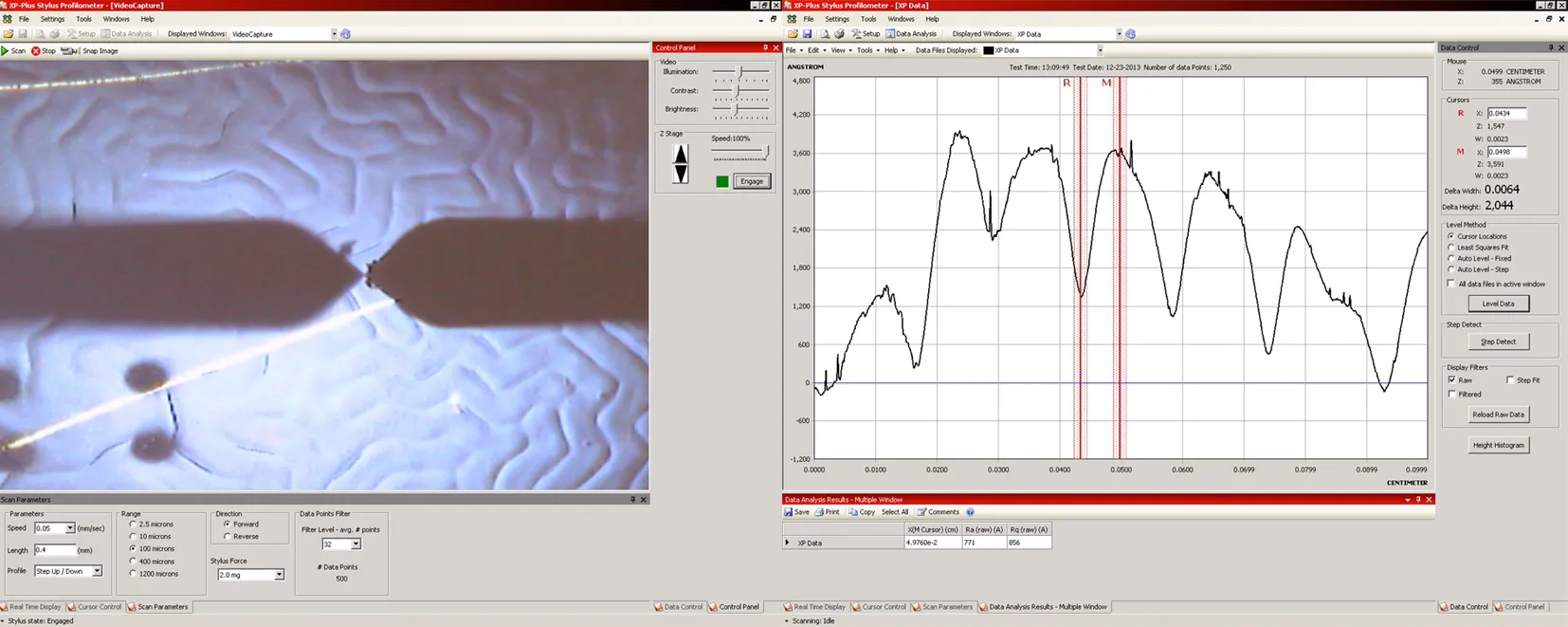

采用XP-100台阶仪测量PSPI表面的粗糙度。

1.3.2 PSPI表面金属膜层附着力的测量

PSPI表面沉积金属膜层的附着力的定量测量,是在PSPI上制作2 mm × 2 mm的金属焊盘,采用SnPb焊料将银包铜金属棒焊接在金属焊盘上,在多功能拉力测试机上测试焊盘拉力值。

1.3.3 多层薄膜电路的性能测量

利用PSPI制作结构为“3 层介质 + 3 层电路”的测试电路样品,介质单层厚度为10 μm,金属电路层厚4 μm,层间采用金属化的介质孔进行层间互联。在矢量网络分析仪上测量样品在1 ~ 40 GHz范围内的插入损耗和回波损耗。

2 试验结果与分析

2.1PSPI介质层制作工艺研究

本文采用的是国产化的光敏性聚酰亚胺光刻胶,它是一种负性本征光敏型聚酰亚胺材料,与传统的负性光敏胶相比,具有i-线(365 nm)敏感特性,无需外加光敏剂,因此具有纯度高、离子含量低的特性[5]。同时,由于PSPI体系中没有添加任何光敏剂,因此在光刻后的固化过程中膜厚收缩率小于10%,固化后的PSPI膜的CTE为20 × 10-6℃-1(与铜的16.8 × 10-6℃-1较为接近),介电常数为3.0,介电损耗为0.007@1 MHz,介电强度为270 V/μm,吸水率 ≤ 1.1%,拉伸强度 ≥ 120 MPa。上述特性使其适于用作多芯片模块(MCM-D)制程工艺中的层间绝缘介质材料。

2.1.1 基板表面状态对PSPI附着力的影响

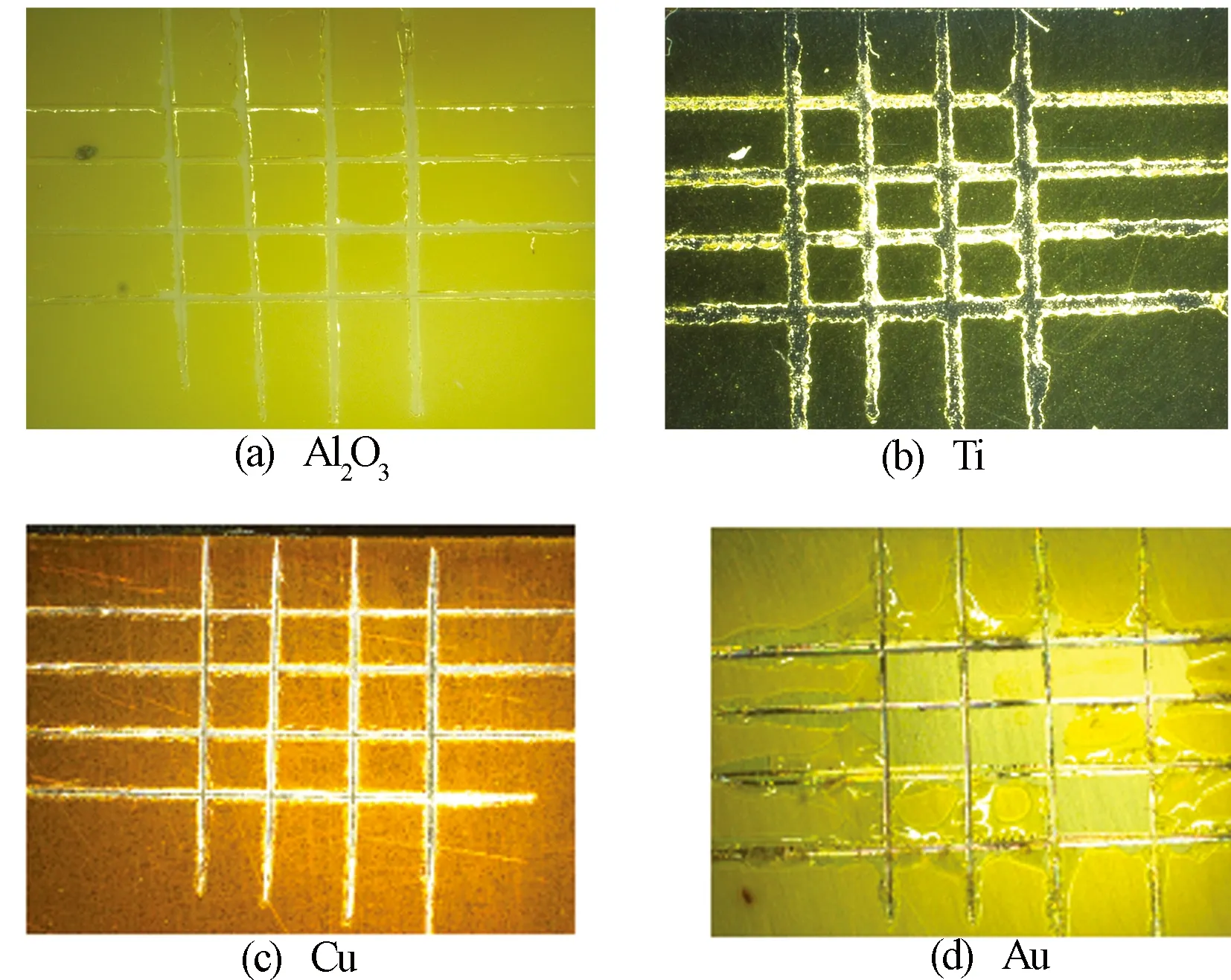

制作PSPI介质层时,需要把PSPI胶旋涂在基板上,试验中发现,不同的基板表面状态对PSPI的附着力有着重要的影响。试验中采用的基底表面分别为Al2O3、Al2O3-Ti、Al2O3-Ti-Cu、Al2O3-Ti-Cu-Au,对应的表面分别为Al2O3、Ti、Cu、Au。PSPI固化后的附着力的测量,按照航天部标准QJ 1990.14—86《涂层检验方法 涂层附着力检验方法》,采用刀片划透涂层,划格数量为9 个,用胶带垂直拉,9 个划格均无脱落为合格。PSPI在上述4 种基板上固化后,经胶带拉力测试,结果如图2所示。除Au 表面上PSPI膜有脱落外,其余均无脱落,相对而言,PSPI膜在不同表面上的附着力的大小依次是Ti ≈Cu>Al2O3>Au。因此,在制作第1 层PSPI介质时,优先采用镀钛表面,虽然PSPI在Cu与Ti表面上都有优良的附着性能,但是由于PSPI与Cu表面在高温下有一定的互扩散倾向,稳定性较差,且铜在潮湿的条件下易氧化,所以不推荐采用镀铜表面。

图2 不同基板表面对PSPI附着性能的影响

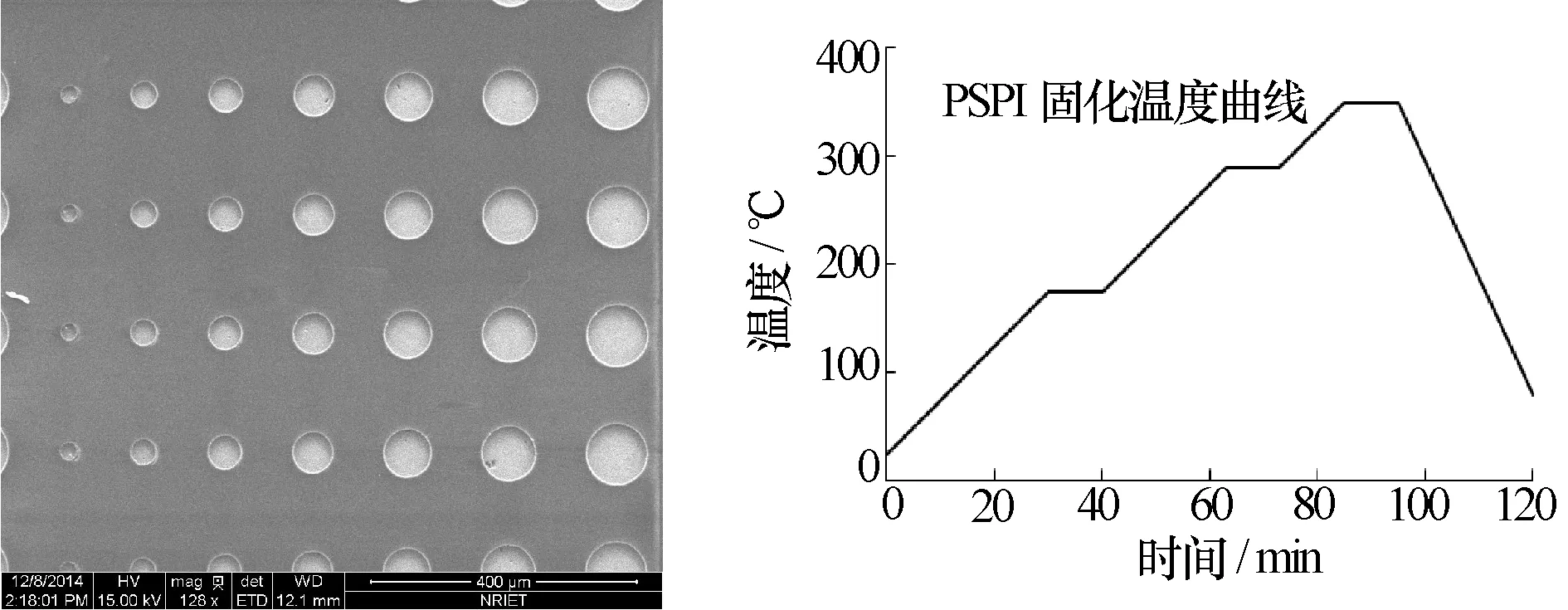

2.1.2 模板种类对PSPI制作介质微孔的影响

试验中发现在制作PSPI介质孔时,曝光掩膜版的种类对PSPI介质孔的形成有着重要的影响。在同样的光刻工艺条件下,采用玻璃镀铬的掩膜版能获得孔径小至30 μm的介质孔;而采用乳胶掩膜版时,80 μm的介质孔仍旧显影不出,并且出现介质孔径处中心凸起、边缘凹陷的现象,如图3所示。这与乳胶掩膜版的热稳定性较差有关,在本实验中,曝光时间需长达120 s左右(光强密度22 mW/cm2),长时间高能量密度的曝光,致使乳胶掩膜版出现较大的膨胀,介质孔径处发生复杂的光学变化,并在显影时发生溶胀。因此,在PSPI上制作微孔时,必须采用玻璃镀铬的掩膜版进行曝光。

图3 乳胶掩膜版对PSPI介质孔的影响

2.1.3 曝光剂量对PSPI的影响

曝光剂量对PSPI介质层的制作有着重要影响。曝光计量不足时,PSPI显影后表面变得粗糙,表面会出现如图4所示的波纹,这是由曝光区的胶面分子交联不完全、在显影时交联不完全的分子溶解在显影液中造成的。当曝光剂量过高时,PSPI上介质孔的显影能力降低,孔径较小的介质孔易显影不出或显影不彻底,进而导致介质层间互联的失效。

图4 曝光剂量不足显影后表面粗糙

图5是光刻工艺优化后,曝光剂量在2.6 J/cm2时,制作的PSPI介质孔阵列。固化后的PSPI厚10 μm,孔径最小可达30 μm。

图5 PSPI固化后的形貌及固化曲线

2.2PSPI上金属化工艺研究

PSPI固化后,在其表面上制作第1 层电路图形,其中,PSPI上金属膜层的附着力是整个工艺的关键。文献[6-7]中采用磁控溅射的方法在PI 膜上制备了TiN-Cu金属膜层,其附着力达到3.8 MPa,并考察了热处理对PI与Cu之间扩散的影响,认为TiN阻挡层的存在可以有效地阻挡高温下PI与Cu之间的扩散。

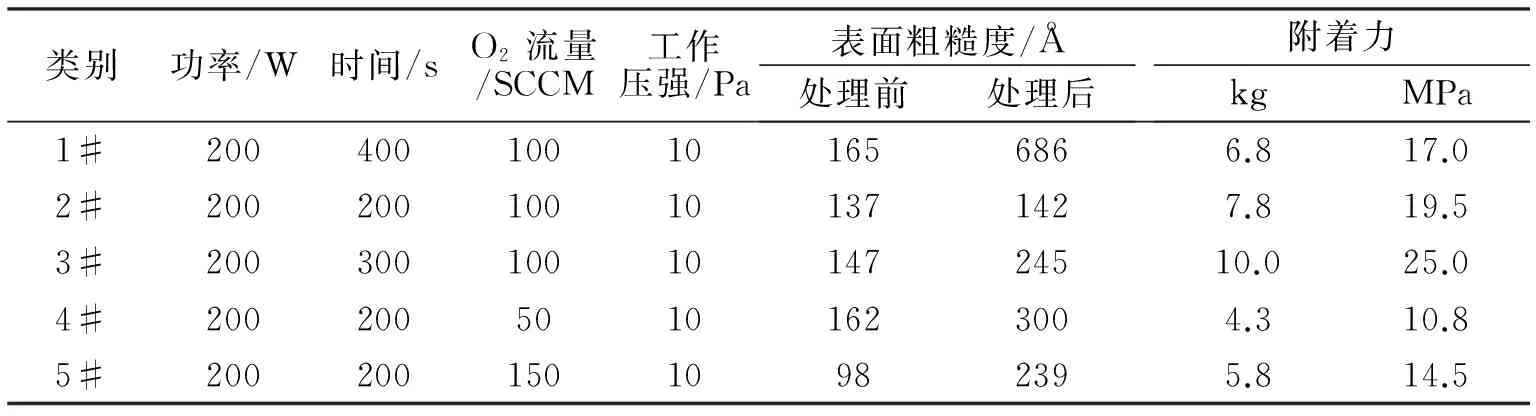

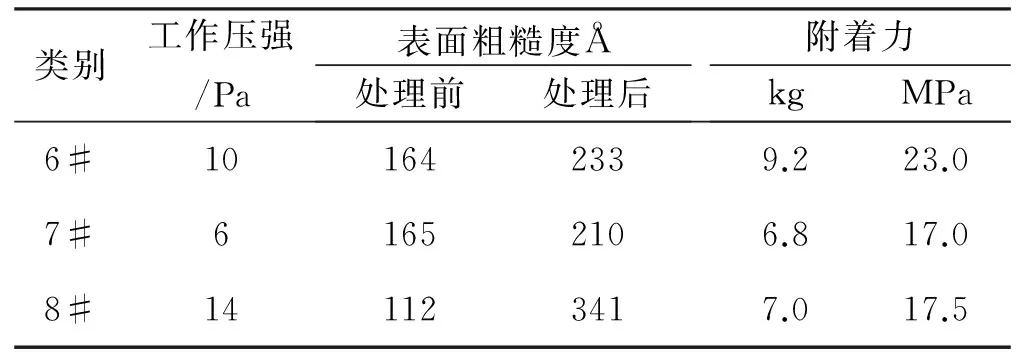

本文采用磁控溅射的方法,在PSPI上沉积的金属膜层结构为TiW-Cu,并着重研究氧气等离子处理对金属层附着力的影响。采用氧气等离子体对PSPI膜表面进行处理,等离子处理参数见表1。PSPI经等离子处理后溅射金属,其膜层结构是TiW50 nm + Cu1 000 nm,之后在TiW-Cu膜层上制作2 mm × 2 mm的TiW-Cu-Au焊盘,用于附着力的测试。

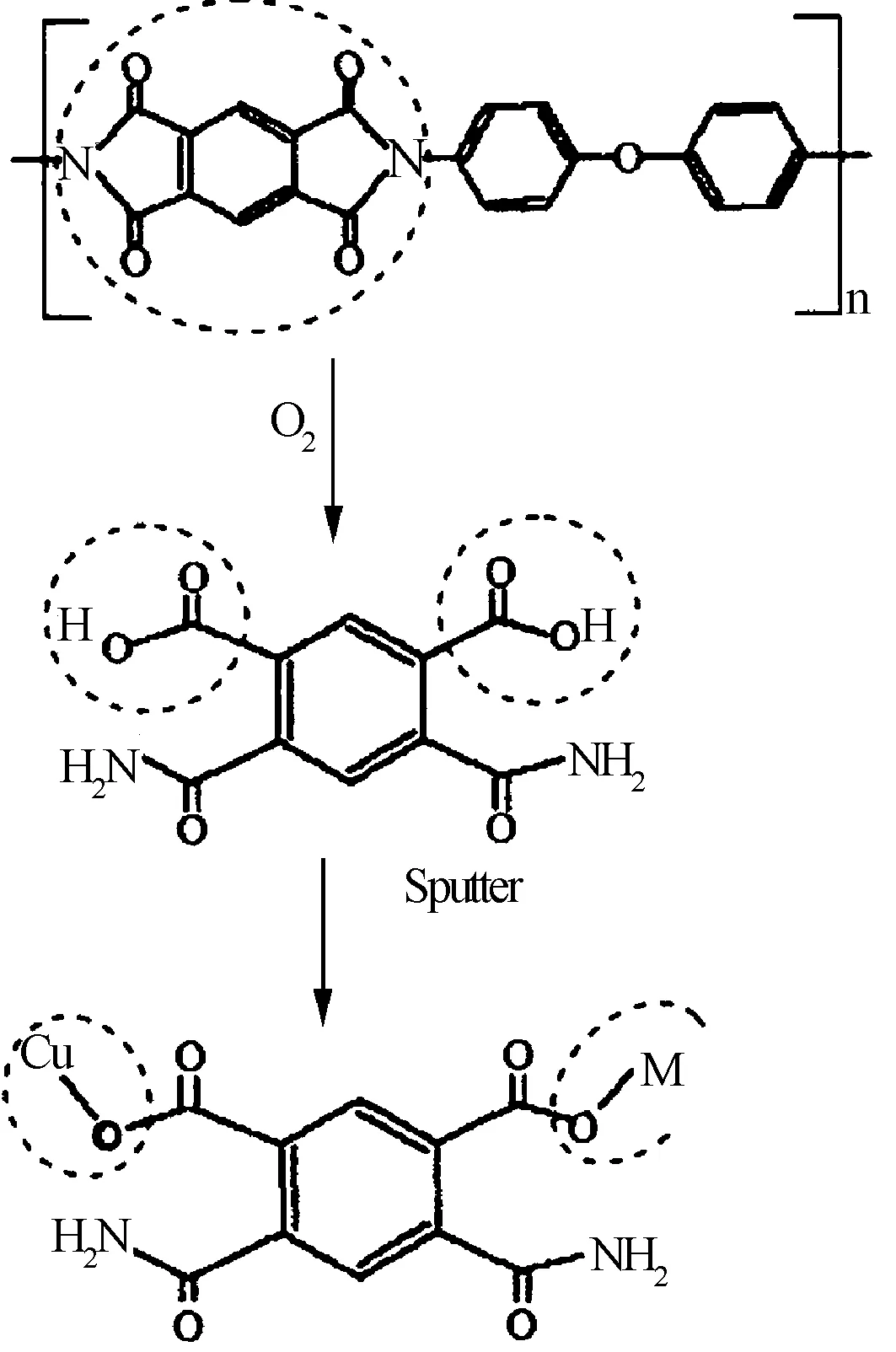

表1为不同氧等离子处理的样品对应的附着力测量结果。由表1可知,3#样品的焊盘拉力优于其他4 种,金属膜层的附着力达25 MPa,优于文献[6]中的报道值。对比1#、2#、3#的试验参数,在功率、O2流量和工作压强相同时,随着等离子处理时间的延长,处理后的PI膜表面粗糙度Ra呈增大的趋势,适当的粗糙度有利于增大金属层与PSPI膜之间的接触面积,进而提高金属层的附着力;但是,当处理时间过长、PSPI膜表面粗糙度过大时,并不利于金属膜层附着力的提高,这和氧等离子体与PI膜表面作用的机理有关,当适当剂量的氧等离子体作用于PI膜表面时,PI膜层表面形成羟基、碳氧键,在溅射金属时,亲氧性金属如Ti、Cr、Ta等与羟基氧反应[8],形成金属-氧键,进而增强溅射金属与PI的附着力,如图6所示。

表1 氧等离子处理条件对TiW-Cu附着力的影响

图6 氧等离子与PI的作用机理

表1中2#、4#和5#样品对比可知,在等离子处理功率、时间和压强都相同时,随着O2流量的增加,金属膜层的附着力呈先增加后减少的趋势,流量值为100 SCCM时金属膜层能获得较好的附着力。

表2考察了氧等离子处理时的工作压强对金属层附着力的影响,其中,等离子功率为200 W,处理时间为300 s,O2流量为100 SCCM。金属膜层的附着力测试结果见表2。从试验结果来看,在工作压强为10 Pa时,金属膜层有较好的附着力,进一步提高或降低工作压强,并不能提高金属膜层的附着力。这说明在其他条件相同时,随着工作压强增大、氧等离子体浓度提高,能取得较好的处理效果;但当浓度过大时,氧等离子之间的自由程变短、碰撞加剧,导致到达PSPI膜上的氧等离子能量降低[9],处理效果变差。

表2 溅射压强对TiW-Cu附着力的影响

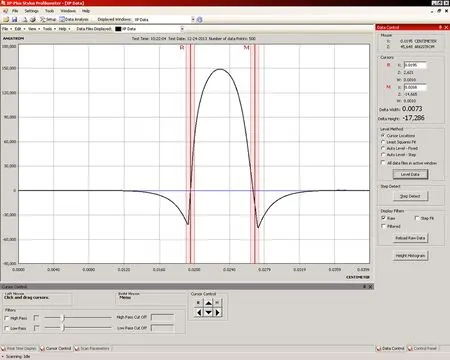

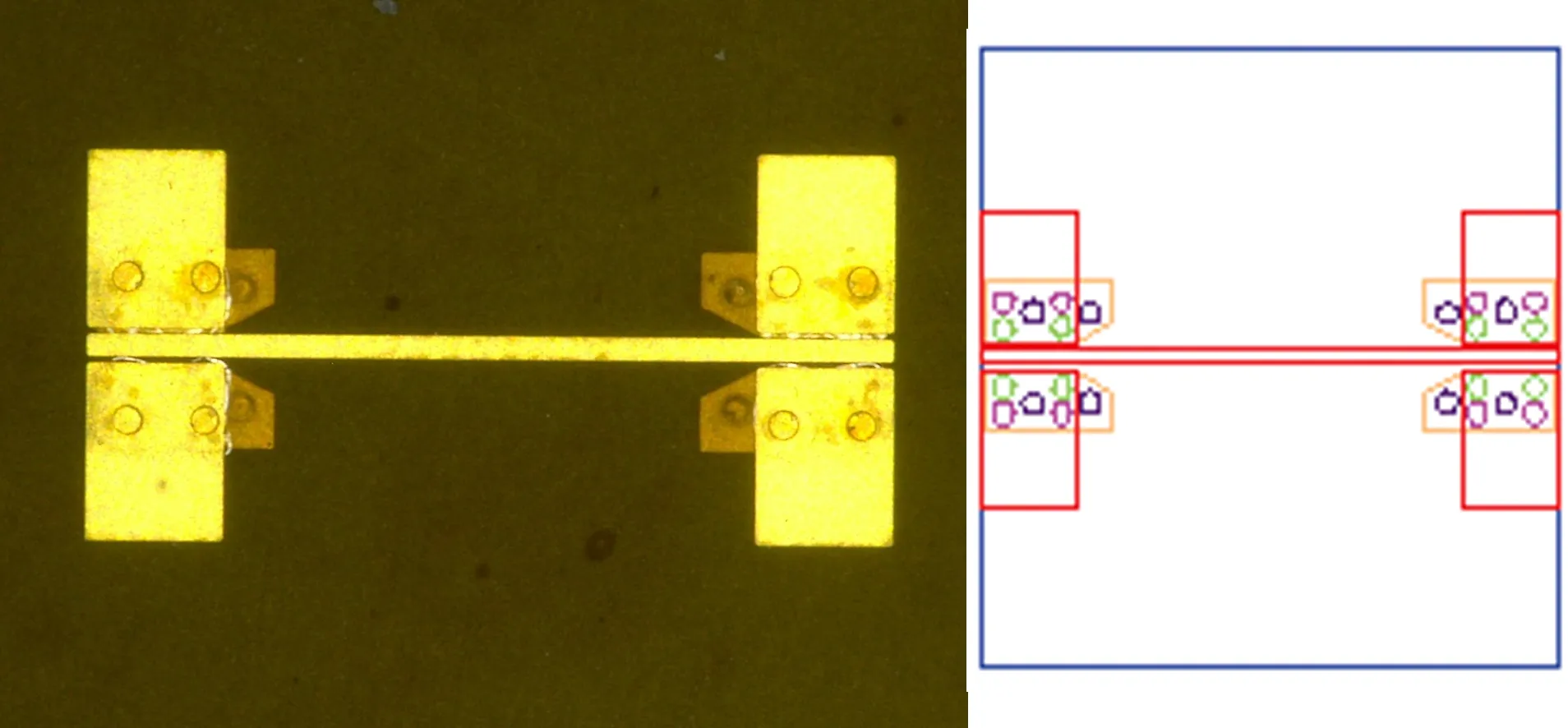

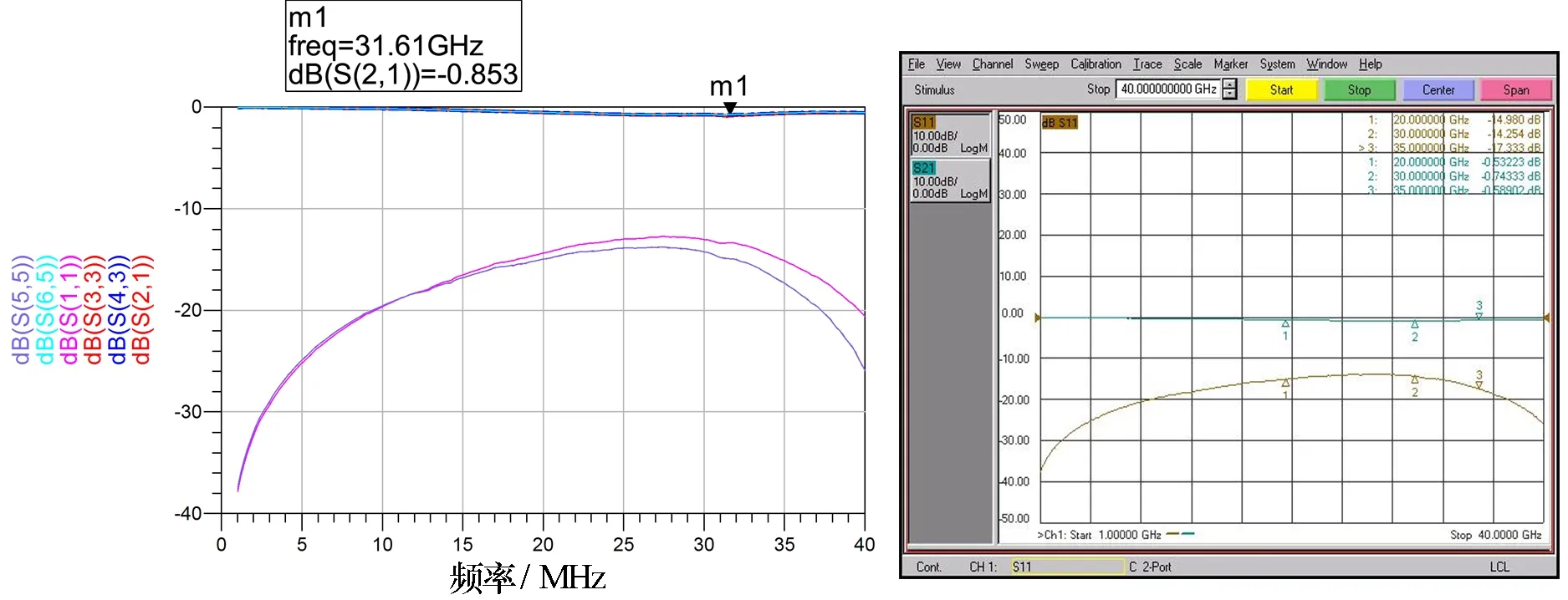

2.3多层薄膜电路制作及测试

图7和图8是制作的多层薄膜电路测试样品、电路图和微带传输线测试结果。测试样品的结构为“3 层介质 + 3 层电路”,介质单层厚度为10 μm,金属电路层厚4 μm,层间采用金属化的介质孔进行层间互联。在矢量网络分析仪上,测量样品的微波性能,结果表明,样品层间导通良好,在1 ~ 40 GHz范围内插入损耗小于0.85 dB,回波损耗小于-13 dB。

图7 多层薄膜电路测试样品及电路图

图8 多层薄膜电路和微带传输线测试结果

3 结束语

光敏性聚酰亚胺(PSPI)具有优良的热稳定性、感光性、力学性能和介电性能,其在MCM组件中的应用将进一步降低组件的重量、提高封装密度。本文研究了PSPI的光刻特性,优化工艺参数后,厚度10 μm 的PSPI膜可刻出Φ30 μm的微孔;PSPI表面沉积金属的附着力是难点和关键,通过对PSPI进行等离子处理工艺的优化,其表面TiW-Cu-Au膜层的附着力满足要求,附着力达25 MPa;在此基础上,制作出“3 层介质 + 3 层电路”的多层薄膜微波测试电路,层间导通良好,在1 ~ 40 GHz范围内插入损耗小于0.85 dB,回波损耗小于-13 dB。

[1] 丁孟贤. 聚酰亚胺: 化学、结构与性能的关系及材料[M]. 北京: 科学出版社, 2006.

[2] 陈兵, 柴志强. 挠性印制电路技术[M]. 北京: 科学出版社, 2006.

[3] 苏拉娅·苏莱曼, 阿古斯·桑托索·塔姆赛尔. 改进的电容传感器及其制造方法[P]. 中国: 200980144839.X. 2011-10-05.

[4] GARROU P E, TURLIK I. Multichip Module Technology Handbook[M]. New York: McGRAW-HILL, 1998.

[5] TUMMALA R R, RYMASZEWSKI E J, KLOPFENSTEIN A G. Microelectronics Packaging Handbook: Semiconductor Packaging[M]. New York: International Thomson Publishing, 1997.

[6] 梁彤祥, 刘杨秋, 张世骥. 热处理对两种铜膜结合强度的影响[J]. 稀有金属材料与工程, 2004, 33(12): 1341-1343.

[7] 刘杨秋, 梁彤祥, 付志强, 等. 热处理对PI基板铜薄膜金属化TiN阻挡层的影响[J]. 稀有金属材料与工程, 2004, 33(6): 662-665.

[8] 郑朝銮, 沈丽. 等离子处理条件对聚酰亚胺薄膜表面处理效果的影响[J]. 表面技术, 2012, 41(3): 90-93.

[9] 马进, 吴臣国, 吴佩璇, 等. 等离子轰击致聚酰亚胺表面亲水性研究[J]. 真空科学与技术学报, 2009,29(6): 664-668.

牛 通(1982-),男,硕士,工程师,主要研究方向为电子封装材料应用技术及微电路工艺技术。

FabricationofMulti-layerThinFilmsCircuitBasedonIntrinsicalPSPI

NIUTong,WANGCong-xiang

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

Intrinsical Photosensitive-polyimide (PSPI) has excellent thermal-stability, phototonus, mechanical properties and dielectric properties, which can be used in MCM module and greatly reduce weight and improve packing density of the module. PSPI has been applied in MCM for several years abroad. Compared with developed industrial countries there is a large gap at home. In this paper, lithography properties and process parameter are studied. A small aperture of 30 μm is formed in the PSPI of 10 μm.The adhesion of mental film on PSPI is key and nodus. Metalized technics on surface of PSPI is studied. The adhesion of TiW-Cu-Au film reaches 25 MPa by plasma treatment. On this basis, the test circuit of multi-layer thin film micro-wave with “three-layer PSPI + three-layer circuit” is produced. The result shows that the conduction between layers of the test circuit is good, the insertion loss is smaller than 0.85 dB and the return loss is smaller than -13 dB in the range of 1~40 GHz.

intrinsical photosensitive-polyimide; adhesion; plasma treatment; TiW-Cu-Au film; multi-layer thin films circuit

2016-10-19

TG113.26

A

1008-5300(2017)04-0048-04