Al-Si-Cu-Mg钎料真空钎焊6061铝合金工艺研究*

2017-11-20曹慧丽金贵东

曹慧丽,金贵东

(南京电子技术研究所, 江苏 南京 210039)

Al-Si-Cu-Mg钎料真空钎焊6061铝合金工艺研究*

曹慧丽,金贵东

(南京电子技术研究所, 江苏 南京 210039)

为了解决6061铝合金熔点与现有货架产品Al-Si-Cu-Mg系钎料熔点较为接近、钎焊工艺难以控制的难题,开展了Al-Si-Cu-Mg系钎料钎焊6061铝合金的工艺研究。通过合理的焊接工艺参数试验设计,得出了合适的6061真空钎焊焊接工艺参数。对钎焊样件进行组织性能分析及耐腐蚀性试验,发现在合适的钎焊工艺参数控制下,钎焊接头中的Cu在焊缝区域产生了扩散,只有极少量的Cu与Al形成了共晶组织。中性盐雾试验结果表明,钎焊缝中极少量的Al-Cu共晶组织对其抗腐蚀性影响不大。

真空钎焊;Al-Si-Cu-Mg系钎料;Al-Cu共晶组织;6061铝合金

引 言

随着雷达技术的发展,对产品轻量化、大型化、高焊接质量及结构复杂等的需求促使铝合金材料的应用越来越多,6061铝合金属于可热处理强化合金,具有较好的可成形性、可焊接性及可切削性能,该合金的真空钎焊技术在国内研究相对较少[1]。

钎焊的最大特点是焊接温度低于母材的固相线但高于钎料液相线,是在母材处于固态状态下完成连接的,对母材造成的影响很小。6061铝合金固相线温度为582 ℃~595 ℃[2],液相线温度为605 ℃~652 ℃,因此其焊接温度理论上不应高于595 ℃,以防止母材过烧。目前货架产品Al-Si钎料的液相线在579 ℃~591 ℃,钎料液相线温度跟6061铝合金固相线温度重合,钎焊窗口窄,对钎料的钎焊温度和炉温均匀性都提出了严格要求,这也是6061铝合金真空钎焊的难点所在。

近年来国内外开展了多种铝合金中温钎料及其钎焊工艺的研究,如Al-30Ge-Si、Al-15Ge-7Si钎料,可用于6061铝合金及复合材料在550 ℃以下钎焊[3];Al-Si-20Cu可用于6061铝合金的钎焊,但加入过量的Cu元素使得钎料脆化严重[4]。文献[5]研究了Ag-Al-Cu-Zn中温钎料,并在496 ℃~503 ℃钎焊温度下成功实现了对LY12铝合金的钎焊。该系铝合金虽然具有较窄的融化温度区间以及极佳的流动性,但是由于采用的Ag-Al-Cu-Zn共晶合金中Ag的含量高达40%,钎料成本较高。

本文期望通过对6061铝合金真空钎焊的研究,解决6061铝合金工程化钎焊制造难题,使得6061铝合金在雷达产品散热结构件中得到更多的应用,以实现雷达产品中轻量化的需求。

1 试验过程

文中采用的钎料为Al-Si-Cu系钎料,Cu元素在钎料中的百分比控制在10%以内,加入Cu后钎料的流动性显著增加[6],解决了钎料脆、难以加工成型的难点,钎料可制作成箔片。

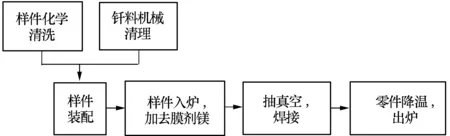

结合产品使用要求,文中对6061铝合金真空钎焊样件的铺展性、显微组织以及环境试验结果开展了研究。样件焊接试验在VBF-669型真空炉中进行,钎料选择0.08 mm厚的箔带,样件钎焊前对母材表面进行化学清洗以去除氧化膜,钎料采用机械打磨法去除表面氧化膜,钎焊工艺流程如图1所示。为了加速铝合金表面氧化膜的破碎,焊接时需要加入一定量的镁。焊接真空度为1.5 × 10-3Pa,焊接温度为575 ℃~585 ℃,保温时间为1 min。

图1 钎焊工艺流程

2 试验结果分析

2.1样件铺展性能

样件铺展试验结果如图2所示,可以看出钎料在母材表面润湿,并表现出较正常的润湿铺展状态。6061基体中原始铜含量较少,在钎焊过程中,Cu在铝基体上的接触反应有明显的表面优先铺展,可以破除氧化膜,有利于接触反应钎焊过程中接头界面间均匀液相填充层的形成。同常规铝硅钎料相比,钎料中氧化铜的存在使得钎料氧化膜的完全去除比较困难。焊接时需要进一步降低炉内氧含量,提高焊接真空度。

图2 铺展性能试验

2.2钎焊接头的组织和性能

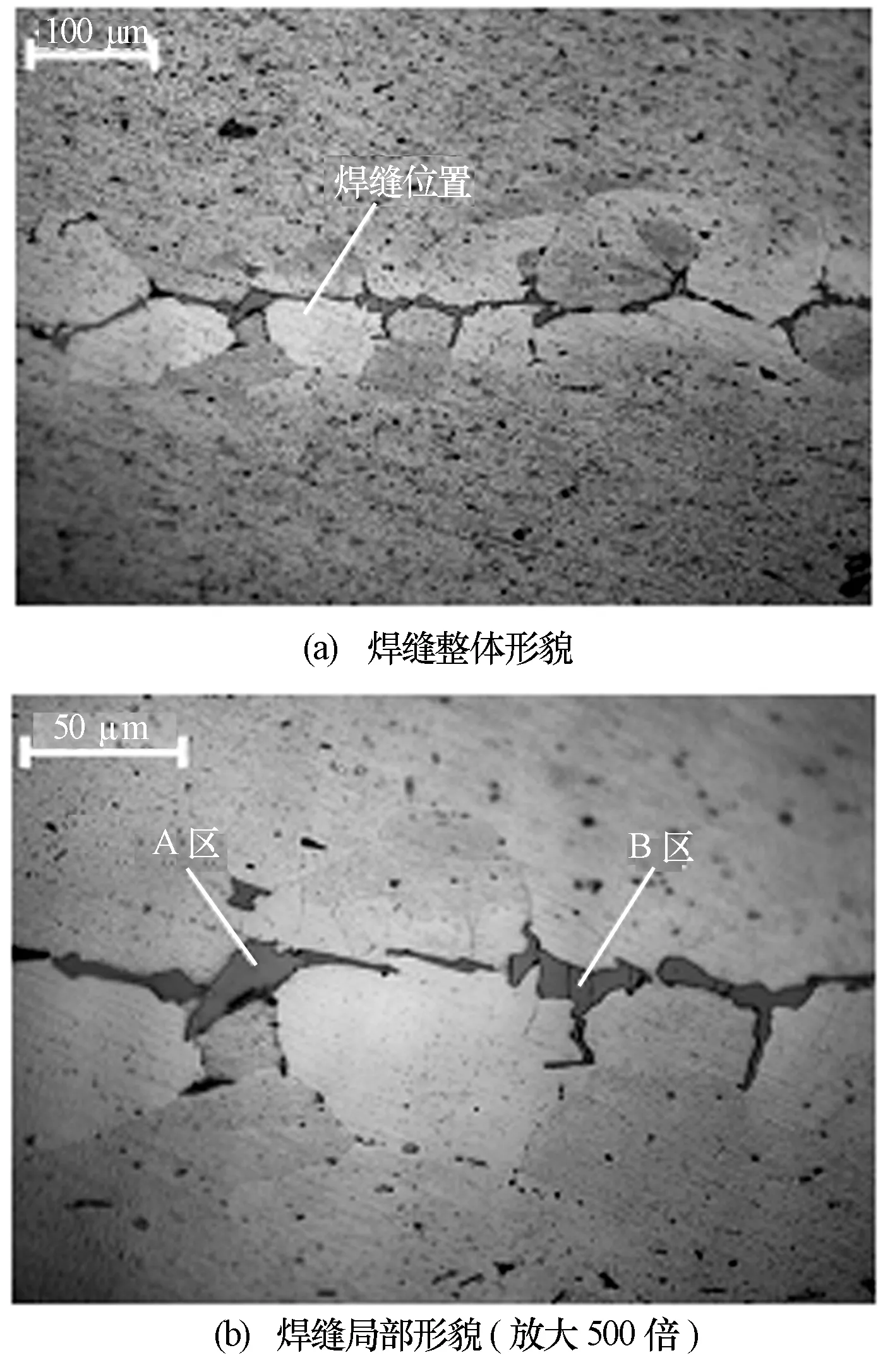

对母材接头的组织形态在电子显微镜下进行观察,接头组织形貌如图3所示,并用能谱分析仪对钎焊缝组织成分进行分析。

图3 焊缝组织形貌

Al与Cu在液态下可以无限互溶,而在固态下互相溶解度很小,Cu在Al中的溶解度仅为1.5%。固态下Al与Cu主要以化合物形式存在,Al与Cu能形成多种金属间化合物,主要有Cu2Al、Cu3Al2、CuAl和CuAl2。Cu2Al相是一种极脆的金属间化合物,一旦在钎焊界面上形成,将严重弱化钎焊接头的性能。钎焊工艺对脆性金属间化合物的影响主要包括钎焊温度和钎焊时间,钎焊温度降低,钎焊时间缩短,金属间化合物形成的可能性就会大大降低。

文中对试验样件焊缝的微观组织进行能谱及金相分析,焊缝主要由α-Al固溶体(焊缝白亮区)、铝硅共晶体、Si固溶体(A区)、Mg2Si(A区)以及极少量的Al-Cu共晶体(B区)组成。这说明在此工艺参数下,钎料中的Cu在铝基体的深度方向的晶界产生了深度渗透,极大地保证了钎焊接头的结合强度,只有极少量的Cu与Al形成了共晶组织,这些共晶组织对焊缝的性能不会造成太大影响。

2.3钎焊缝盐雾试验结果

雷达工作环境一般比较恶劣,这对雷达组成构件提出了不同程度的耐腐蚀要求。文中钎料中的Cu元素极易与Al生成Al-Cu中间化合物,会降低钎焊缝的耐腐蚀性,因此根据雷达整机的耐盐雾试验要求,对钎焊缝进行了盐雾试验,如图4所示。参照GJB 150.11中性盐雾试验要求对焊缝进行96 h中性盐雾试验,根据使用中的实际情况在样件表面进行了导电氧化处理。

由图4可见,钎焊缝并未出现明显腐蚀痕迹,结果满足产品96 h盐雾试验要求,钎焊缝的耐腐蚀性能够满足雷达产品整机耐腐蚀性要求,该钎料可以用在雷达产品中。

图4 钎焊缝盐雾试验

3 结束语

本文开展了Al-Si-Cu-Mg系钎料钎焊6061铝合金的工艺研究,通过合理的焊接工艺参数试验设计,得出了合适的6061真空钎焊焊接工艺参数。通过对试验样件的结果分析得出以下结论:

1)Al-Si-Cu-Mg系钎料钎焊6061铝合金的钎焊工艺规范为真空度1.5 × 10-3Pa,焊接温度575 ℃~585 ℃,保温时间1 min;

2)在钎焊过程中,Cu在铝基体上的接触反应有明显的表面优先铺展,可以破除氧化膜,有利于接触反应钎焊过程中接头界面间均匀液相填充层的形成,因此本试验中钎料在6061铝合金上实现了较好的铺展;

3)本试验中,钎料中的Cu在铝基体的深度方向的晶界产生了深度渗透,只有极少量的Cu与Al形成了共晶组织,极大地保证了钎焊接头的结合强度;

4)盐雾试验结果表明,钎焊缝能够满足雷达产品整机耐腐蚀性要求。

[1] 郑欣, 王广海, 陈建, 等. 6061铝合金真空钎焊技术的发展[J]. 轻合金加工技术, 2014, 42(1): 8-12.

[2] 浙江省机械工程学会焊接分会. 焊接手册[M]. 北京: 机械工业出版社, 2004.

[3] KAYAMOTO T, KIM J H, SAITO H, et al. Brazing of Al-Mg alloy and Al-Mg-Si alloy with Al-Ge based filler metal[J]. Quarterly Journal of the Japan Welding Society, 1994, 12(4): 495-501.

[4] CHANG S Y, TSAO L C, LI T Y, et al. Joining 6061 aluminum alloy with Al-Si-Cu filler metal[J]. Journal of Alloys and Compounds, 2009, 488(1): 174-180.

[5] 戴玮, 薛松柏, 蒋士芹, 等. 6061铝合金中温钎焊接头组织与性能[J]. 焊接学报, 2012, 33(6): 105-108.

[6] 虞觉奇, 陈明安, 高香山. 快速凝固Al-Si基钎料性能研究[J]. 焊接学报, 1994, 15(2): 67-74.

曹慧丽(1983-),女,高级工程师,主要从事热加工工艺研究工作。

StudyonTechnologyofVacuumBrazing6061AluminumwithAl-Si-Cu-MgFillerMetal

CAOHui-li,JINGui-dong

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

The melting point of 6061 aluminum is close to the melting point of the off-the-shelf Al-Si-Cu-Mg filler metal and the brazing technology is hard to control. To solve this problem, the research of vacuum brazing 6061 aluminum with Al-Si-Cu-Mg filler metal is carried out. The proper vacuum brazing parameters of 6061 aluminum are obtained through reasonable experimental design of brazing parameters. Fractography analysis and corrosion resistance test are conducted for brazing samples. It is found that Cu elements in brazed joint is diffused in the interfacial region under proper control of brazing parameters, just a thimbleful of Cu elements form the solidification structure with Al elements. The result of neutral-salt-mist test indicates that a thimbleful of solidification structure of Al-Cu in the brazing seam has little influence on the corrosion resistance capability.

vacuum brazing; Al-Si-Cu-Mg filler metal; Al-Cu solidification structure; 6061 aluminum

2016-08-18

TG454

A

1008-5300(2017)04-0052-03