基于三维模型的机柜电装快速生产优化*

2017-11-20孙东梅

孙东梅,袁 玲

(南京电子技术研究所, 江苏 南京 210039)

基于三维模型的机柜电装快速生产优化*

孙东梅,袁 玲

(南京电子技术研究所, 江苏 南京 210039)

机柜是雷达系统的重要分系统,随着包含三维布线设计在内的机柜三维设计的普及以及相应的三维工艺设计的应用,机柜电装生产也在发生着巨大的变化。为了在三维设计背景下提高雷达机柜电装生产质量和生产效率,文中对快速生产优化方式进行了研究。通过优化三维布线图、重构接线表、采用串并行结合的优化工艺路径、设计三维可视化装配工艺以及首次生产迭代等方法,有效提高了机柜布线生产的可生产性和生产效率,减少了接线差错。文中提出的优化途径还可推广到其他分系统和电子设备中,具有一定的借鉴意义。

雷达机柜;电装;三维布线设计;生产效率;工艺路径

引 言

雷达机柜按结构设计的不同,主要分为插件式机柜、转门机柜和抽屉式机柜。与其他行业中应用的机柜相比,雷达机柜装入的分机类型更多、功能集成度更高。由于所敷设线缆的电压、电流和频率不同,线缆的布线路径也不同,所以雷达机柜的结构设计和布线设计更复杂。

为实现机柜内部和外部之间的电气互联,通常雷达机柜顶部或底部设有转接板。插件式机柜主要通过机柜后面的背板与转接板连线后,再将前面的插件或插盒与背板上插座进行盲插从而实现电气互联;转门机柜主要以转接板为布线起点,再沿着靠近机柜转轴的侧壁布线,与各层分机相连实现电气互联,其最大特点是分机可以沿着转轴实现一定角度的转动,从而方便检修;抽屉式机柜主要以机柜侧面走线槽和后面走线钢带为布线路径,将各层抽屉插箱线缆汇总到转接板实现电气互联。雷达机柜结构紧凑,布线路径设计非常重要,要尽可能排除各种干扰,有效合理地利用机柜内空间进行布线。传统电子设备布线方式已不适应机柜快速生产需要,急需改进。本文主要讨论了对目前设计图纸和工艺文件的几点优化方案,对组织雷达机柜电装生产具有一定的借鉴意义。

1 传统电子设备布线方式

电子设备越来越向模块化、集成化的方向发展,对电子设备整机布线设计提出了更高的要求。传统的电子设备布线方式主要是按实物并结合图纸技术要求及工艺要求,确定走线路径,再量取尺寸,按1∶1的比例绘制二维平面图,放置在样板上制作线束。由于这种布线方式是在有了实物以后才进行的,因此经常会出现电子设备内部空间狭小、布线路径受阻或不合理,甚至布线路径无法实施等问题[1]。

在雷达机柜电装生产中,有60%~70%的时间是花费在布线上的,因此雷达机柜布线生产效率的提升对雷达机柜电装生产效率的提升起着决定性作用。应打破传统的机柜布线方式,并与机柜三维模型结合起来,以更加适应机柜快速生产需求。

2 机柜电装快速生产优化的途径

2.1优化机柜设计文件

2.1.1 设计三维布线图

机柜布线图的设计应按照接线原理图和接线表的内容,详细规划出所有线缆的布线路径并形成图样。但在以二维设计为基础的情况下,机柜布线图的设计较为困难,具体指导作用也受到很大影响。当前,机柜三维设计已全面替代了传统的二维设计,装配操作人员能更直观、便捷地识别了解装配对象和装配要求。同样,机柜布线也可以通过三维设计形成三维布线图,增加可视化信息。机柜三维布线主要依靠对三维设计软件开发布线功能和定制线轴库、器件模型库来实现线束电缆在仿真设备环境中模拟布线。随着电子设备结构设计越来越紧凑,内部能否容纳所需的电缆,内部电器、模块之间的布置能否满足整机产品电磁兼容性及装配工艺性要求,线缆在机柜内如何走线,都是需要考虑的问题[2]。

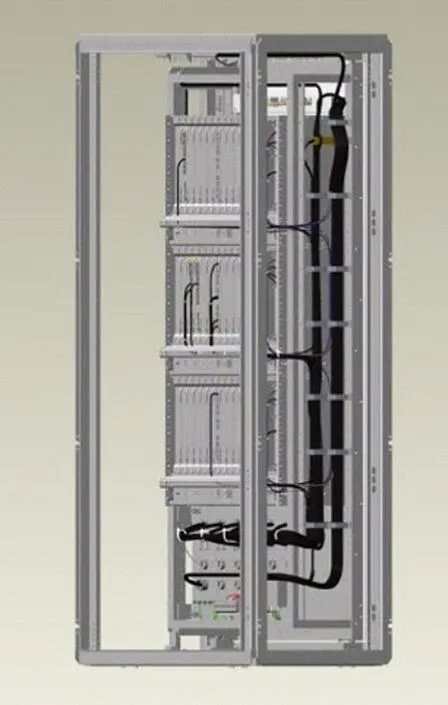

目前三维布线图的设计还处于摸索研发状态。机柜三维布线应包括建立布线参考模型、规划走线路径和捆扎点、建线轴、布线、三维标注、拟制技术说明等内容。机柜三维布线样机模型设计的步骤主要有设置电子设备及电连接器端口,整理接线关系并规划布线路径,采用网络、跟随电缆等方法进行布线,进行路径检查,判别布线是否合理,并进行相应调整。图1是转门机柜三维布线样机模型。

理想的三维布线图应让操作者能够准确地了解每根电缆的特性、布线路径、线束的保护措施、线缆的隔离保护要求、线缆的转弯半径、线缆端头外接的接线端子和焊片的选用型号等要求。

图1 转门机柜三维布线样机模型

2.1.2 重构接线表

机柜电装生产优化途径之一是对接线表进行重构设计,这项工作应主要由工艺人员来完成。完善的接线表应包含以下信息:1)线缆特性信息。高压电源线、普通电源线、低频信号线、中高频信号线、地线、光缆等线缆特性应详细地反映在接线表中,让操作者可以一目了然地识别,从而在布线时能够根据布线规则进行区别隔离。2)接线线号顺序信息。接线表的线号顺序应按接线先后顺序进行排列调整,以减少操作者消化图纸的时间,大大提高生产效率。3)焊片、压接端子等连接端位置信息。不同型号焊片、压接端子的使用位置应在接线表中加以说明。4)线束防护处理措施信息。多根导线形成的线束是否外加棕丝套管、锦纶套管、自卷套管、热缩套管等防护措施,在接线表中要予以详细说明。5)结构装配对象连线信息。除项目代号外,应增加结构装配对象连线信息,以更直观地说明布线对象。6)元器件装配信息。将电阻、电容等小型元器件与独立组件串并联的要求提炼出来,以免上机后难以操作。7)导线下线长度信息。提供导线下线长度信息,以实现导线提前下线和线束预制成型。

2.2改变机柜工艺设计模式

2.2.1 实现结构电讯工艺并行设计

在信息化、数字化、智慧化飞速发展的今天,推行工艺设计提前介入产品设计,实现结构设计、电讯设计、工艺设计三方面协同并行设计,是提高企业竞争力、缩短产品研发周期和提高产品一次直通率的有效措施。结构、电讯、工艺三者并行设计打破了串行设计的诸多弊端,尤其是工艺设计提前介入到产品设计中,对优化设计方案、预备生产手段、提前释放风险、缩短产品生产周期等大有裨益,能够有效提高产品质量和生产效率。

机柜电缆布线设计时,对电气技术、机械技术、制造技术三方面进行综合协同系统设计,是未来布线设计的方向和目标。如布线区域设计,应根据不同布线区域内电缆和线扎的直径、长度等参数,有针对性地设计专用布线通道、布线凸台、布线槽、布线支架、布线托架等。上述专用布线设计,应考虑通用性,并尽量系列化、标准化[3]。

2.2.2 实现工艺流程的精细化设计

不是所有的设计图纸都能加工出产品来,工艺文件是指导生产的基础文件,它反映工艺工作的内容和水平,是企业生产的科学程序和操作准则。从产品方案开始形成起,一直到产品出厂的整个研制过程,没有哪个环节不是按照一定的工艺文件进行工作的。因此, 一份完善的电子装配工艺文件是在电子产品制造过程中进行工艺管理、质量管理的依据,是保证电子装配产品质量与可靠性的重要文件[4]。

为提高机柜布线生产效率,应打破机柜电装生产中传统的包干式、串联式工艺流程,以并行化、流水化为原则对机柜电装工艺流程进行优化和细化,对布线流程按照串并联相结合,根据工序、工步环节的不同要求合理搭配高低技能操作人员的思路调整工艺工序安排和生产组织方式,降低占机时间,提高布线效率。图2是以某产品的综合处理机柜为例,从原来的串联式齐套、制标识、电装、检验工艺流程改变为串并联相结合的电装工艺流程。

图2 某机柜优化后的工艺流程

2.2.3 实现三维可视化装配工艺设计

三维可视化装配工艺设计是工艺设计发展的方向。它利用三维虚拟现实技术建立一个拟实( 包括人、机环境) 的交互装配操作的仿真环境,由装配工艺设计人员根据知识、经验和实际条件在虚拟环境中交互地建立产品零部件的装配序列和空间装配路径,选择工装和量具,确定装配操作方式,并通过多种传感装置分析装配过程中的各种人机工程问题,在可视化装配环境中分析各种工艺方法的优劣和实用性,最终得到一个合理、经济、符合实际生产需求的产品装配工艺[5]。三维可视化工艺设计是基于三维模型的工艺设计,是面向制造、以数字样机为基础、以工艺流程为中心、通过产品三维数字化模型来描述产品制造过程的新的工艺设计模式,除了静态可视化标注说明,还能实现动画装配仿真等信息。

目前三维布线工艺设计已经依据三维模型设计开展了相关的工作。三维布线工艺设计主要包含线缆装配干涉的检查、线缆装配顺序的设计、三维布线路径的优化、线缆状态(如转弯半径、绑扎间距、线缆之间隔离间距等要素)的确认、固定控制点的设计、特殊线缆保护措施等工作。三维布线工艺打破了传统二维工艺设计的弊端,能让工人一目了然地遵循布线顺序和布线原则。

2.2.4 提炼首件样机生产经验

对于工艺工程师,不但需要负责机柜图纸设计文件和工艺文件的设计质量,还必须保证整个机柜的生产效率和生产质量。由于雷达机柜小批量、多品种的生产特点,对雷达机柜首件样机的生产显得尤为重要。通过首件样机的生产,可以收集机柜生产过程中的所有优化信息,如模块化布线信息、电磁兼容性信息、生产流程的优化信息、干涉信息等,并将收集的信息进行归纳整理,提炼首件样机经验,形成首件样机标准化生产报告,为后续机柜的批量化和标准化生产提供优化数据和信息。

3 结束语

雷达机柜结构紧凑、装配密度高且对可靠性要求高,其三维模型设计(包括三维布线设计)目前还处于积极探索和不断深化的过程中。同时,由于雷达机柜品种多、批量小、生产流程长的特点,其生产组织难度也大于普通民用机柜。本文基于数字化设计方式和信息化生产组织模式,对雷达机柜的三维模型设计优化和生产组织方式优化进行了研究,提出了设计优化的途径和现阶段快速生产组织的途径。研究结果的使用表明,这些方法能够有效提高现场生产文件的可读性和指导性,缩短机柜装配的生产周期,减少接线错误。这一优化思路和方法可以应用于雷达其他分系统的三维布线设计和装配生产,具有普遍性。但当前三维布线设计软件的针对性还不足,软件的模型库、线轴库等还不完善,因而三维布线设计模型与实际布线结果还存在一定的差异,需要通过实物的首件装配进行修正。同时现场生产中三维工艺使用的互动性还不够强,效率还有待进一步提升。因此,通过改善软件和模型库进一步提高机柜三维布线设计的准确性,应用虚拟现实技术进一步提高机柜装配的生产效率,是机柜三维布线设计和应用研究的后续方向。

[1] 周三三, 刘恩福. 电子设备三维布线工艺技术应用研究[J]. 电子工艺技术, 2011, 32(4): 227-228.

[2] 党艳银, 陈永生. 舰载电子设备整机布线技术的工艺性研究[J]. 新技术新工艺, 2012(9): 79-81.

[3] 许小明, 刘昌禄, 孙志安. 舰载电子设备布线设计方法及其工程应用[J]. 指挥控制与仿真, 2006, 28(3): 101-105.

[4] 劳文贞. 产品质量和电子装联工艺[J]. 舰船电子工程, 2008(7): 198-200.

[5] 吴欣. 三维装配工艺技术在雷达总体装配中的应用研究[J]. 电子机械工程, 2012, 28(4): 56-59.

孙东梅(1977-),女,工程师,主要从事电子装联和汇流环制造工艺研究与设计工作。

袁 玲(1970-),女,高级工程师,主要从事雷达电子设备结构设计研究工作。

ElectronicsAssemblyOptimizationofRadarCabinetBasedon3DModel

SUNDong-mei,YUANLing

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

The cabinet is the key sub-system of radar equipment. With the development of 3D cabinet design including 3D wiring design and the corresponding application of 3D assembly flow design, there is a great change in the electronics assembly field of the radar cabinet. In this paper optimization methods for quick producing are studied to improve the quality and productivity based on the 3D cabinet design. The producibility and productivity of the cabinet assembly are increased and the wiring mistakes are reduced significantly by optimizing the 3D wiring model, reconstructing the wiring table, adopting optimized assembly flow, designing the visible 3D assembly process and iterating them in first production. These methods also have wide applicability to other radar sub-systems and other electronics equipment.

radar cabinet; electronics assembly; 3D wiring design; productivity; process route

2017-04-21

TN957.8+3

A

1008-5300(2017)04-0055-04