小功率非道路用柴油机动力、经济及排放特性

2017-11-20马志豪陈占耀李亚楠马凡华

马志豪,陈占耀,贾 义,李亚楠,马凡华

小功率非道路用柴油机动力、经济及排放特性

马志豪1,陈占耀1,贾 义1,李亚楠1,马凡华2

(1. 河南科技大学车辆与交通工程学院,洛阳471003;2. 清华大学汽车安全与节能国家重点实验室,北京 100084)

为提高小功率非道路用柴油机的动力性、经济性、降低有害物排放,开展了柴油机缸内燃烧过程的试验研究。该文以非道路用N490直喷柴油机为样机,通过对燃料喷射系统参数优化,提高喷油压力和优化喷油特性;通过对配气定时调整,提高柴油机常用转速下的充量系数;通过对燃烧室结构的优化设计,改善缸内油气混合。柴油机经优化后,性能得到大幅提升,柴油机在标定工况、最大扭矩工况燃油消耗率分别下降了3.0%、2.43%,不透光烟度分别减少了14.6%、10%;整机的CO、NOx+HC、颗粒(PM)与原机相比分别下降了34.7%、21.5%、34.9%,排放达到了非道路国三排放标准限值要求。通过对燃料喷射系统、进气系统与燃烧室的优化匹配,完全可以在降低有害物排放的同时,提高柴油机的经济性。试验研究可为提升非道路用柴油机性能并满足国三排放法规提供技术参考。

柴油机;排放;优化;燃料喷射系统;配气定时;燃烧室

0 引 言

日益严重的环境问题,迫使人们通过使用先进的技术手段降低发动机污染物排放。非道路用柴油机污染物排放与道路用发动机一样受到国内外人们的关注与重视。以美国与欧盟为代表的发达国家和组织先后制定了严格的排放法规限制非道路用柴油机的排放[1-2]。中国在2014年5月16日颁布了非道路用柴油机第三、四阶段排放标准[3],该标准与车用柴油机第三阶段基本相同[4],对于37 kW以上的非道路用柴油机可以借助车用柴油机排放控制技术满足该法规的要求;而对于小功率段(<37 kW)非道路用柴油机,由于成本、结构、使用对象及用途的限制,像车用柴油机上的电控、高压共轨、涡轮增压、废气再循环(exhaust gas recirculation, EGR)、选择性催化还原等技术暂无法得到推广和运用,因此对于小功率段非道路用柴油机的排放升级存在着很大的技术难度。此外,国家还对各档柴油机加权燃油消耗率(brake specific fuel consumption, BSFC)做出严格的规定[5]。对于小功率段非道路用柴油机而言,降低NOx排放同时还得满足BSFC不超出国家标准,这进一步增加了该类柴油机排放达标工作的难度。因此开发低排放高性能的小功率非道路用柴油机仍然是当今内燃机工作者重要的研究课题之一。

由于高压共轨技术的出现,国内外研究学者更倾向于研究高压共轨柴油机的性能[6-9],致使近年来对使用传统泵-管-嘴燃料喷射系统的柴油机的性能研究偏少。例如早期的Oblander等[10]研究了喷油压力对柴油机排放的影响;Su等[11]研究了喷油压力、喷油器参数对柴油机喷射雾化及排放的影响;Pierpont等[12]研究了喷油压力、喷油器参数对柴油机性能的影响;Sayin等[13]研究了喷油定时对柴油机性能的影响。国内的内燃机学者也对此做了研究,如早期的宫长明等[14]研究了喷油压力、喷油嘴类型、喷油嘴孔径和喷油嘴孔数对直喷柴油机性能和排放的影响;张惠明等[15]研究了喷油泵柱塞直径、喷孔直径和喷孔数目对柴油机燃烧过程的影响,通过合理的匹配优化,使柴油机的性能得到提升。随着柴油机排放标准实施且对小功率段非道路用柴油机要求不断加严,中国已经开始实施第三阶段的排放法规同时对第四阶段排放法规提出了预告性要求,与高压共轨燃料喷射系统相比,电控VE泵-管-嘴燃料喷射系统具有价格低廉、结构简单、在发动机上布置方便等优点,同时还具备满足国三甚至国四排放法规要求的潜力,这不仅可大大降低用户的使用成本,同时还可以提高企业的经济效益,因此国内对装备该类燃料喷射系统的小功率段非道路用柴油机性能的研究又见开展,并取得了一定的成果[16-22]。但要满足严格的排放法规要求的同时还得保证柴油机的动力性与经济性仍需继续开展研究工作。本文是在已有研究的基础上[23],进一步研究喷油系统参数、配气正时、燃烧室结构参数优化对非道路用柴油机降低排放的效果。

1 试验样机及设备

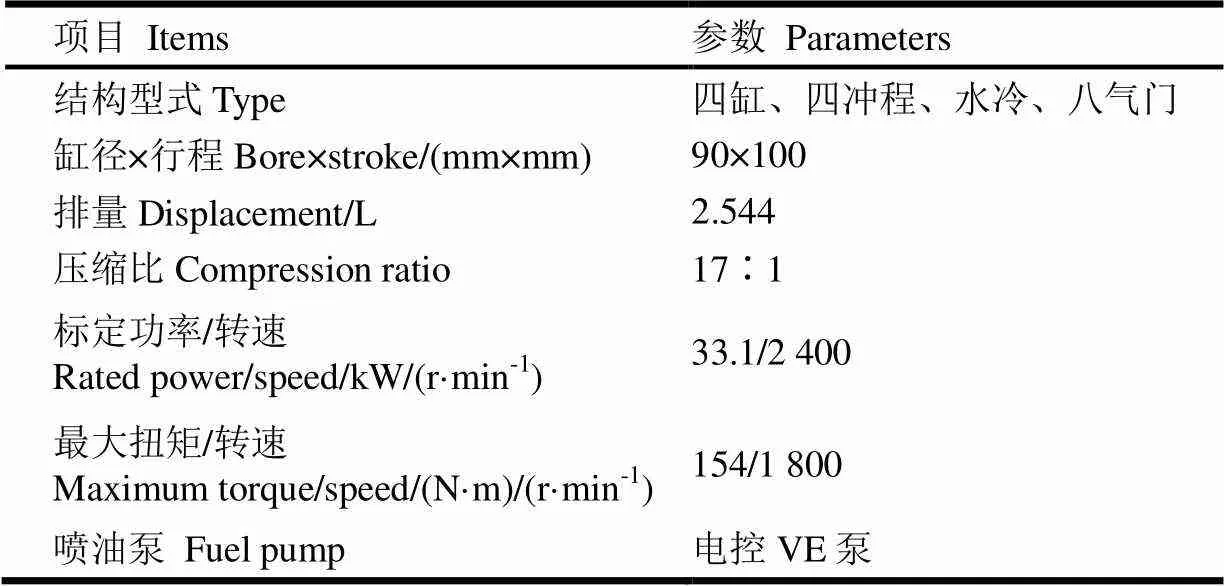

试验样机基本参数如表1所示。

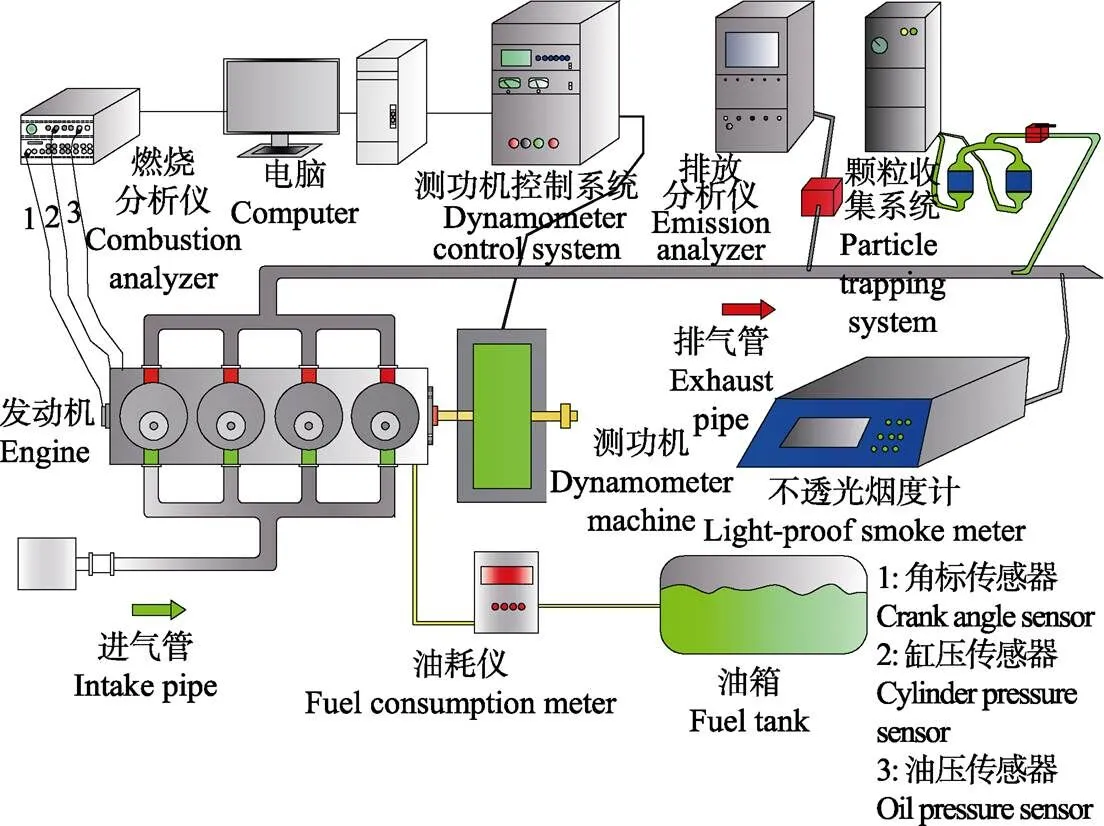

柴油机整机性能试验台架如图1所示,试验中采用Kistler公司生产的6052C和4618A0型传感器分别测量气缸压力与高压油管嘴、泵端压力,采用KiBox燃烧分析仪进行数据采集。采用HORIBA公司生产的MEXA-7100DEGR排放分析仪测量排气中气体成分,采用MDLT-1302颗粒排放测试仪对排气中的颗粒进行收集,在环境仓中用微量天平对收集到的颗粒进行质量称量。采用AVL DISMOKE 4000不透光烟度计对排气中的烟度进行测量。

表1 N490柴油机的基本参数

图1 柴油机性能试验台架示意图

2 关键系统的分析与优化设计

2.1 燃料喷射系统优化

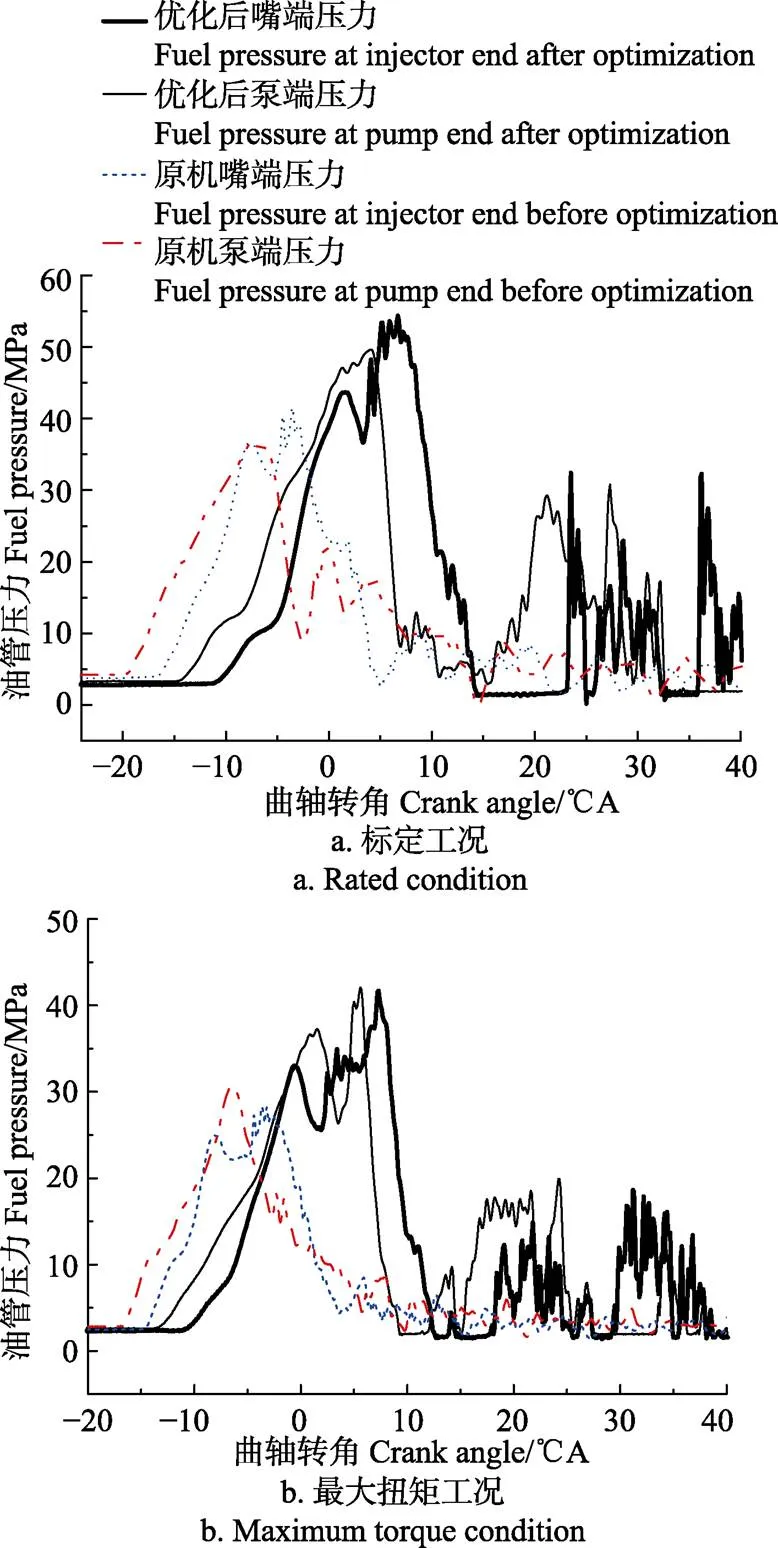

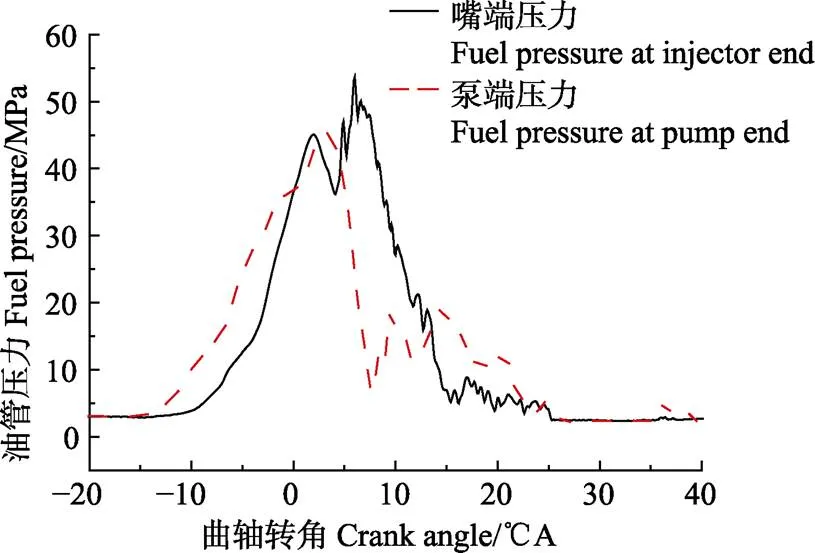

通过测量原机在标定工况、最大扭矩工况的嘴、泵端压力(嘴端压力:在高压油管与喷油器接头前安装传感器;泵端压力:在高压油管与喷油泵接头前安装传感器),如图2所示,发现原机在标定工况嘴、泵端最高喷油压力分别为41、37 MPa,在最大扭矩工况原机嘴、泵端最高喷油压力分别为28、31 MPa。以原机的喷油压力,要想满足排放法规的要求几乎是不可能的。针对原机的不足,本文从喷油泵凸轮升程、柱塞配合间隙入手,保持柱塞直径不变,加大凸轮有效升程(为保证油泵的可靠性,不能过度增加凸轮有效升程。故将原机凸轮有效升程从3.1 mm增大到3.2 mm);减小柱塞配合间隙(原机配合间隙为3.5m,现调整为3.0m),以提高柴油机的喷油压力,改善燃油的喷射雾化性能。同时也对喷油泵的调压阀进行调整,以提高喷油泵体内腔油压。

喷油泵优化后,测得柴油机在标定工况、最大扭矩工况的嘴、泵端压力,如图2所示。在标定工况嘴、泵端最高喷油压力分别为54.4、49.5 MPa,与原机相比分别提高了32.7%、33.8%;在最大扭矩工况嘴、泵端最高喷油压力分别为42、42.1 MPa较原机相比分别提高了50%、35.8%。对比分析显示,优化后的喷油泵,可以明显提高燃油系统的喷油压力,与原机喷油泵相比更具优越性。

图2 喷油泵优化前后标定工况、最大扭矩工况嘴、泵端油管压力曲线

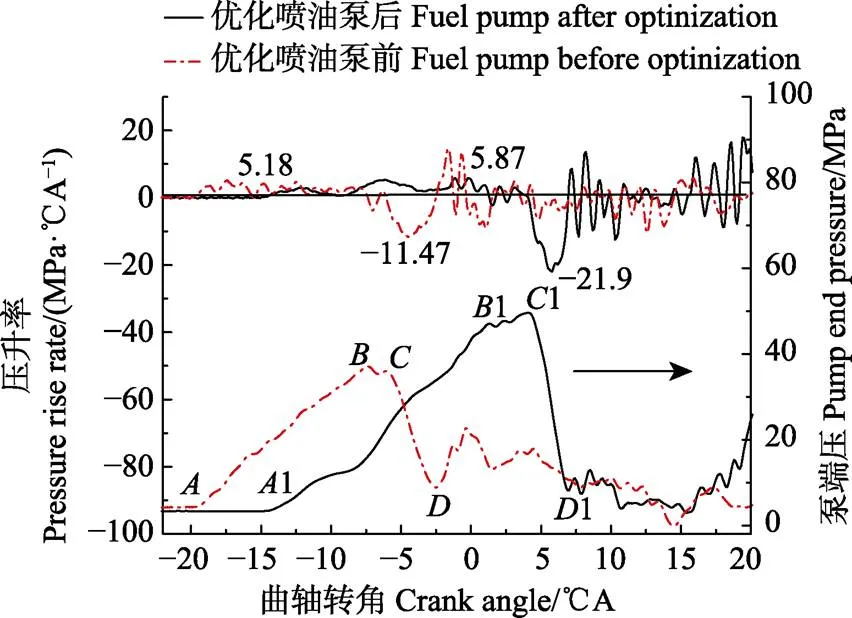

图3为优化前后,柴油机在标定工况,供油压力(即泵端压力,泵端压力与供油压力更为接近)随曲轴转角的变化速率。可以看出,优化喷油泵前,在压力上升阶段(段)的最大供油压力升高率为5.18 MPa/°CA,优化后压力上升阶段(11段)的最大供油压力升高率为5.87 MPa/oCA,与优化前相比提高了13.3%。与原机相比,优化后呈现出先缓后急的供油规律,这可以降低滞燃期内喷油量,从而降低缸内最高燃烧温度,最终降低NOx排放;在压力下降阶段(段、11段),优化前段的最小压力升高率为–11.47 MPa/oCA,优化后11的最小压力升高率为–21.9 MPa/oCA,与优化前相比降低了90.9%,说明断油干脆,这不仅对降低燃油消耗率有利,也对降低HC和颗粒排放有利。

图3 标定工况泵端油管压力升率曲线

但是从图2a中可以发现,在标定工况时,柴油机在主喷射结束后,高压油路中残余压力过高,残压峰值压力接近30 MPa;在最大扭矩工况,高压油路中的残压峰值接近20 MPa,而原机所用的喷油器启阀压力为24~25 MPa,这将导致柴油机在运行过程中产生二次喷射,使柴油机的性能恶化。为避免柴油机在运行过程中产生二次喷射,本文对喷油泵的出油阀减压容积进行优化。同时将原机所使用的2.0内径高压油管换成1.6内径油管,减小高压容积,从而使高压油路液力刚性提高[24]。图4为优化后柴油机在标定工况下的嘴、泵端压力,可以看出,优化后高压油路中的残余压力维持在一个相对较低的水平,此压力不足于使针阀不正常的二次开启,从而消除了二次喷射。

图4 减压容积优化后标定工况嘴、泵端油管压力

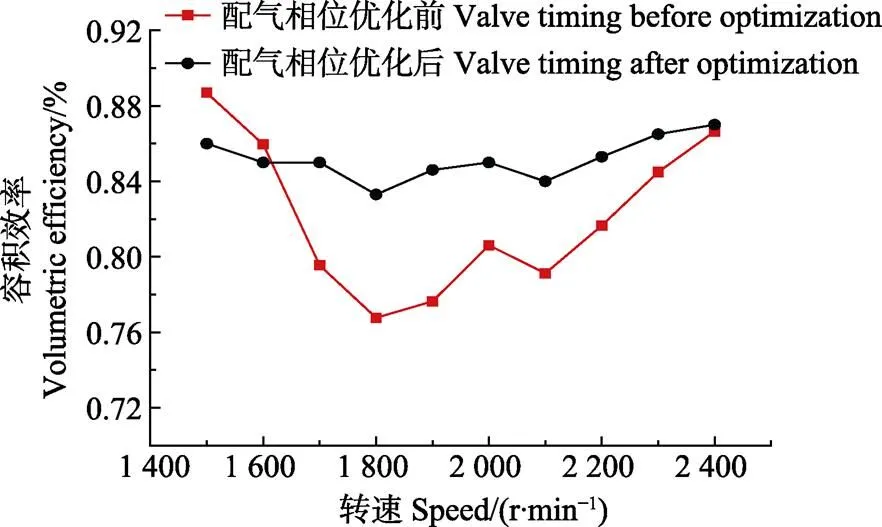

采用小孔径喷油器有利于燃料的雾化和蒸发,并且可以提高喷油压力,进一步减小液滴的索特平均直径。为此根据该柴油机所需的喷油量,由下式[24]

式中n为柴油机转速(r/min)、为循环喷油量(mm3)、为喷油器流量系数、为喷孔处平均流速(m/s)、为按曲轴转角记的喷油持续角(°CA)、为喷孔直径(mm)、i为喷孔数目,保持喷孔数目与原机相同,计算可得喷孔直径约为0.20~0.21 mm。据此将柴油机所使用的P523(P型5孔Φ0.23)喷油器换成P521(P型5孔Φ0.21)喷油器。图5为柴油机在标定工况,分别采用P523、P521喷油器时所对应的嘴、泵端压力,由图可见采用P521喷油器时,嘴、泵端的最高喷油压力得到提高。

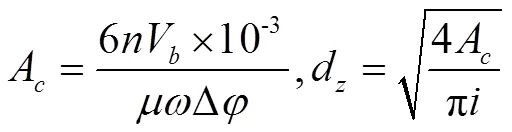

喷油器喷孔长度与喷孔直径比值的大小影响燃油喷雾质量从而影响柴油机的性能。为此,选用具有不同长径比的喷油器(喷油器分别记为1、2、3、4)进行试验,试验结果如表2所示。当喷孔长度保持1 mm不变,随着喷孔直径的减小,长径比增加,柴油机的燃油消耗率与不透光烟度降低;当喷孔直径保持0.21不变,随着喷孔长度的增加,长径比从4.76增加到5.95,柴油机的燃油消耗率与不透光烟度明显增加,这是因为随着喷孔长度的增加,长径比增大,喷孔流量系数减小,相同工况时会延长喷油持续期,喷孔出口流速降低,减弱了燃油初次雾化和后期发展中卷吸空气的能力[25-26],缸内形成的可燃混合气质量变差,燃烧不充分,从而使柴油机的燃油消耗率与不透光烟度增加。对试验结果分析后可知,选用1-P521(P型5孔,孔径为0.21,喷孔长度为1mm)喷油器时,柴油机的性能得到提高。

表2 喷油器参数对柴油机性能的影响

2.2 配气定时优化

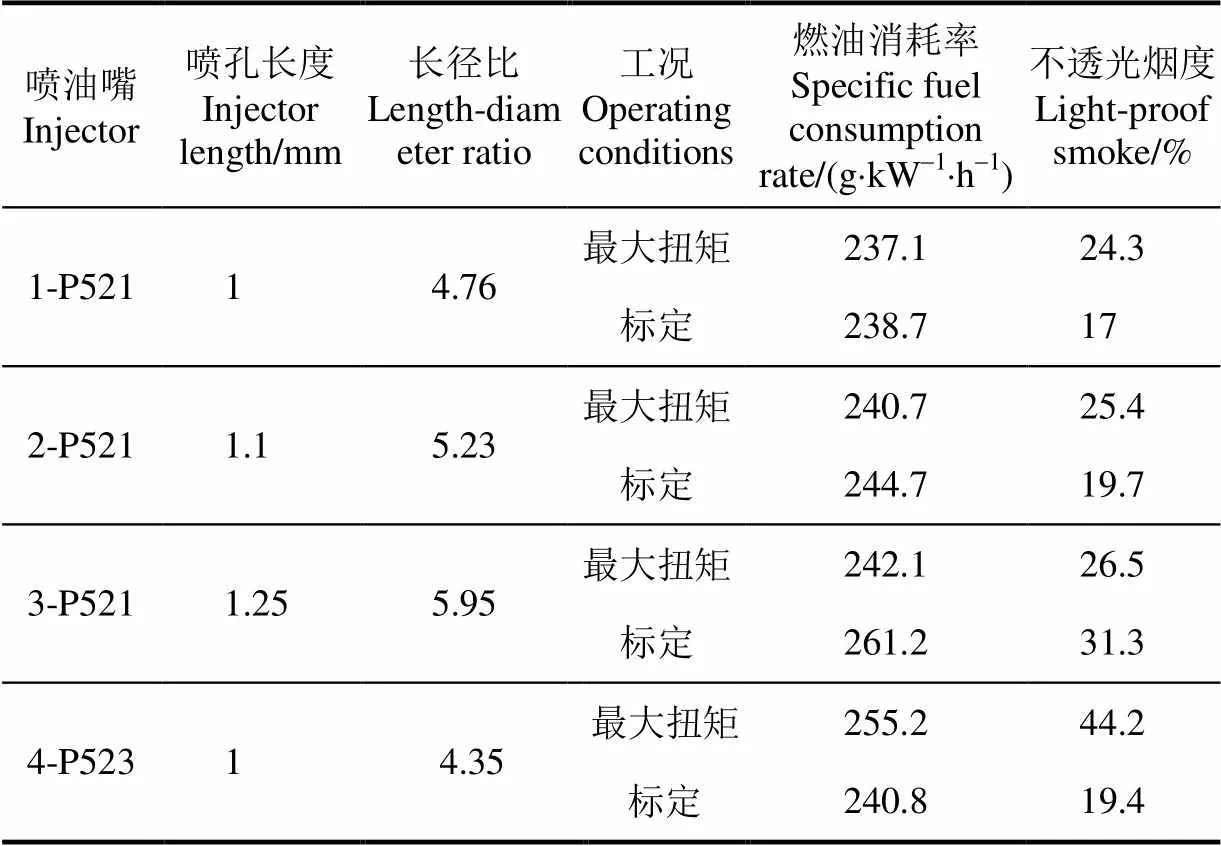

对不同转速下原机的进气质量流量进行测量并计算其容积效率,结果如图6所示。发现该机在转速为1 500~2 000 r/min时容积效率偏低。依据该柴油机的各项参数(燃油消耗量、进气流量),计算该机在最大扭矩工况时的过量空气系数,发现在最大扭矩工况时,过量空气系数仅为1.11,如此低的过量空气系数,远远不能满足柴油高效清洁燃烧的需求[24]。为了增加该柴油机的进气量,对原机的配气定时进行调整。将原机的进气提前角由8°增大至12°,以保证柴油机在进气行程开始时进气门已开大;同时为了能更好地利用气流惯性和压差增加进气量[27],将原机的进气迟闭角增大,由38°增大至42°。对原机的排气提前角和排气迟闭角也进行了调整,排气提前角由50°减少到44°,排气迟闭角由6°增加至12°。

图6为优化配气相位后,柴油机在不同转速下的容积效率。可以看出,柴油机转速在1 400~1 600 r/min时容积效率有小幅降低,转速在>1 600 r/min时优化后的柴油机容积效率较原机有了大幅的上升。优化后的配气相位,增大了进气延续角及气门重叠角,更好地利用了柴油机在转速高时进气流速高、惯性大的特点,提高了柴油机在高转速(>1600 r/min)时的容积效率,而在低转速 (< 1600 r/min)时,气门重叠角偏大,使得进气管内压力降低,进气流量减少,容积效率出现小幅降低[28]。

图6 配气定时优化前后柴油机的容积效率(燃料喷射系统已优化)

2.3 燃烧室结构优化

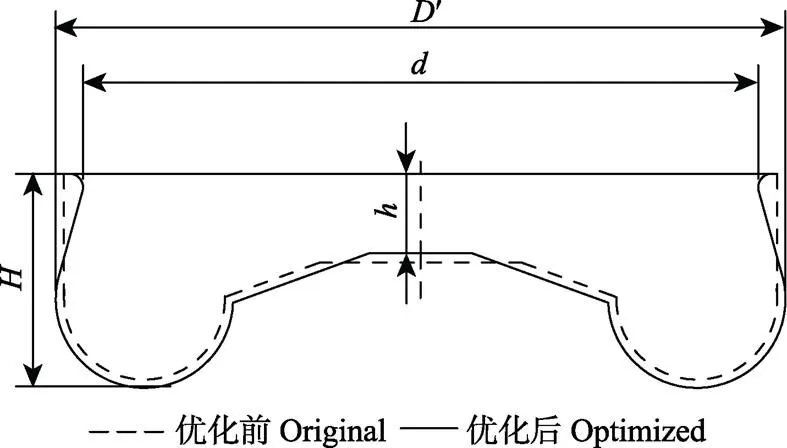

为了与优化后的燃料喷射系统参数和进气系统参数相匹配,对原机的燃烧室结构参数进行优化。将原机的直口燃烧室改为缩口哑铃型燃烧室,同时加强中央底部凸起,以便更好地利用进气涡流在燃烧室内形成的挤流和逆挤流,增大燃烧室内的涡流保持率[29],改善混合气的燃烧,降低柴油机排气烟度,同时为了更近一步地提高燃烧室内的空气利用率,试验通过改变喷油器垫片厚度对油束落点进行调整。燃烧室参数的基本设计方案如图7所示。引入常数径深比/和口径比/来定量描述优化前后哑铃形燃烧室的形状。优化后燃烧室的径深比为3.15,口径比为1.08。

注: D′为活塞直径,mm;d为活塞喉口直径,mm;H为活塞深度,mm;h为凸台顶面距活塞顶高度,mm。

2.4 燃烧过程分析

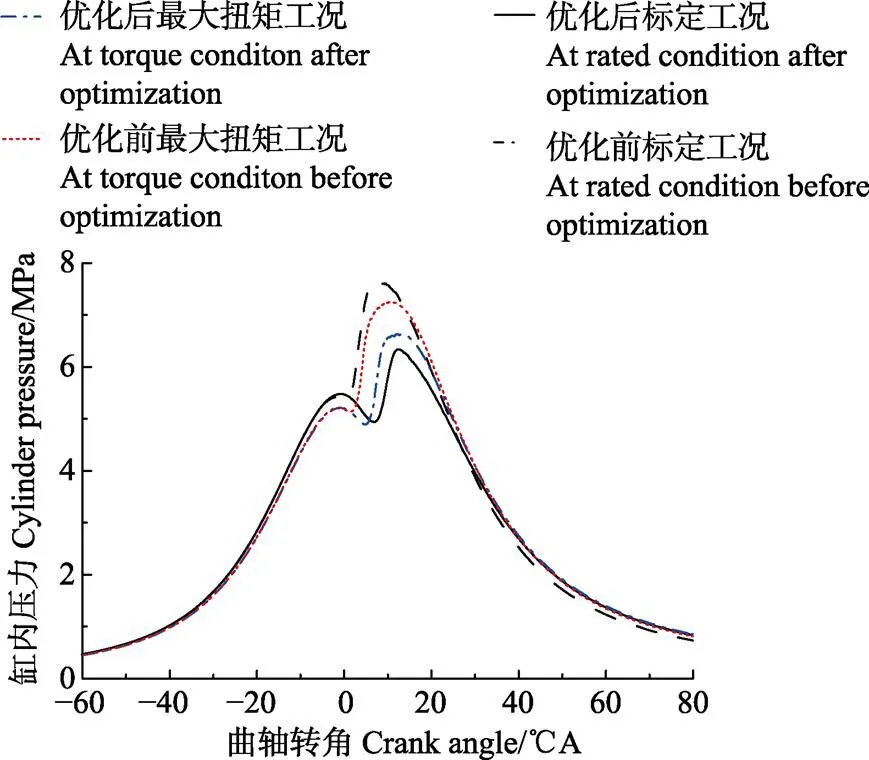

为了与优化后方案相匹配,在试验过程中对柴油机的动态供油提前角进行调整,在标定工况动态提前角调整为上止点前14oCA BTDC (Crank Angle Before Top Dead Center)较原机推迟6oCA BTDC、在最大扭矩工况动态提前角调整为14oCA BTDC与原机相比迟后3oCA BTDC。图8为优化前后样机标定工况、最大扭矩工况缸内压力实测结果。可以看出,经优化后柴油机在标定工况缸内最大爆发压力由7.6 MPa下降到6.4 MPa,下降15.8%;最大扭矩工况缸内最大爆发压力由7.3 MPa降低到6.6 MPa,下降9.6%。这不仅可以降低缸内最高燃烧温度,从而降低NOx的排放,而且还可以降低柴油机的燃烧噪声。

注:优化指柴油机燃料喷射系统、配气定时及燃烧结构参数优化匹配。下同。

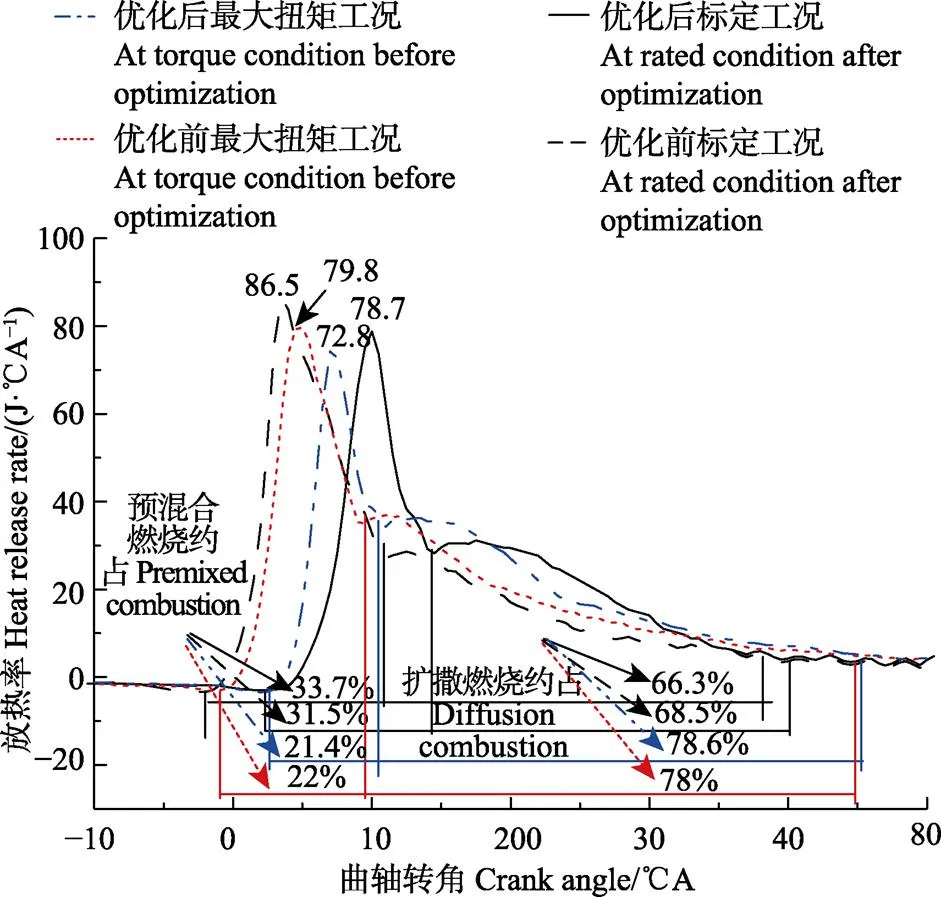

本文以放热率曲线开始上升的点定为燃烧始点,以累积放出总热量的90%所对应的曲轴转角为燃烧终点,将燃烧终点和燃烧始点之间的曲轴转角定为燃烧持续期。

图9为优化前后柴油机标定工况、最大扭矩工况的瞬时放热率曲线。可以看出,在标定工况,燃烧持续期为38oCA,与优化前(40.1oCA)相比缩短了2.1oCA;在最大扭矩工况,燃烧持续期为41.9oCA,与优化前(45oCA)缩短了3.1oCA。优化后的柴油机通过提高喷油压力并采用小孔径喷嘴,改善了燃料的喷射和雾化,同时采用缩口和中心高凸台设计增大了燃烧室内的涡流保持率,加速了缸内燃烧,从而使得柴油机的燃烧持续期缩短。同时还可以看出,优化后柴油机的初期放热率减小,放热率峰值显著降低,标定工况由86.5 J/oCA降低到78.7 J/oCA,降了9%、最大扭矩工况由79.8 J/oCA降低到72.8 J/oCA,降了8.8%。柴油机经优化后,预混合燃烧占整个燃烧持续期的比例减小。

图9 优化前后柴油机标定工况、最大扭矩工况放热率曲线

3 优化后整机的性能与排放

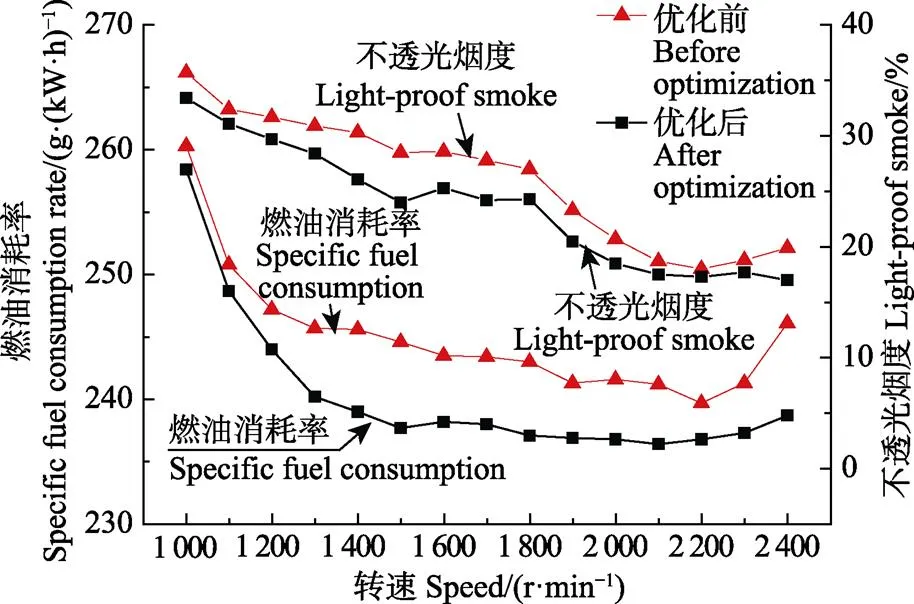

图10为优化前后柴油机外特性的燃油消耗率和不透光烟度试验结果对比。从图中可以看出优化后整机燃油消耗率及不透光烟度较原机有所降低。在标定工况下,燃油消耗率由原机的246.1 g/(kW·h)下降到238.7 g/(kW·h),降幅为3.0%,不透光烟度由19.9%降低到17%,降幅为14.6%;在最大扭矩工况,燃油消耗率由243 g/(kW·h)降低到237.1 g/(kW·h),降幅为2.43%,不透光烟度由原机的27%下降到优化后的24.3%,降幅为10%。原因是,优化后在柴油机常用转速下,容积效率得到提高,并配以更高的喷油压力和优化的喷油嘴结构参数,改善了柴油机的喷射和雾化,同时由于燃烧室结构的改变,增大了燃烧室的涡流保持率,改善了混合气的燃烧过程,从而降低了柴油机的燃油消耗率和不透光烟度[29-30]。

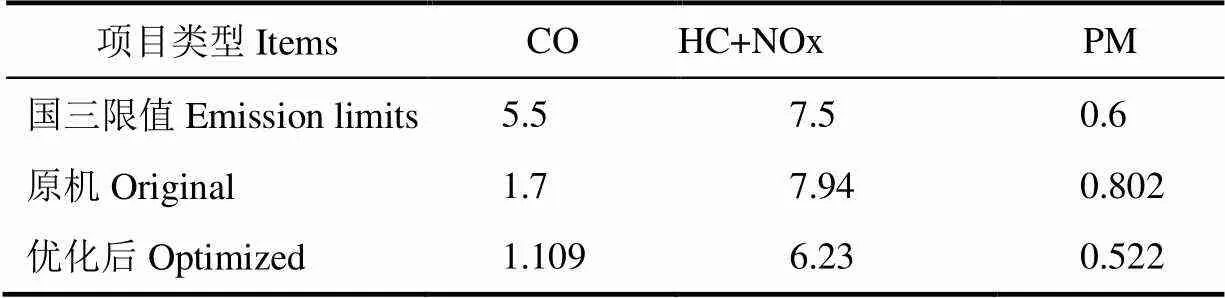

按中国第三阶段非道路排放标准[3]对优化后的柴油机进行八工况试验循环测试。表3为八工况加权比排放结果,可以看出,CO由原机的1.7 g/(kW·h)下降为 1.109 g/(kW·h),降幅为34.7%,HC+NOx由原机的 7.94 g/(kW·h)下降为优化后的6.23 g/(kW·h),降幅为21.5%,颗粒(PM)由原机的0.802 g/(kW·h)下降为 0.522 g/(kW·h),降幅为34.9%。与原机相比优化后的柴油机的排放物均显著降低。排放试验结果显示,优化后的柴油机整机排放达到中国第三阶段非道路排放标准的要求。

图10 外特性上的燃油消耗率及烟度

表3 八工况试验循环下整机排放结果

4 结 论

通过对一台小功率非道路用N490直喷柴油机的燃料喷射系统、配气定时和燃烧室进行优化和匹配。得出如下结论:

1)适当增大喷油泵凸轮有效升程、减小柱塞配合间隙,可以提高柴油机喷油压力;合理的配气相位,可以使整机的容积效率维持在一个较高的水平;燃烧室结构形状与燃油喷射系统和进气系统优化匹配可以提高柴油机性能。

2)经油、气、室的综合优化和匹配,N490柴油机的燃烧过程得到改善。与原机相比,柴油机在标定工况缸内最大爆发压力下降了15.8%、最大扭矩工况缸内最大爆发压力下降9.6%;同时放热率峰值也显著降低,标定工况降了9%、最大扭矩工况降低了8.8%。

3)通过对N490柴油机的喷油压力、配气定时及燃烧室结构优化与匹配,整机性能大幅提升,在标定工况、最大扭矩工况燃油消耗率分别下降了3.0%、2.43%,不透光度减少了14.6%、10%;整机的CO、NOx+HC、颗粒(PM)与原机相比分别下降了34.7%、21.5%、34.9%,整机试验结果满足了第三阶段非道路用柴油机排放标准的要求。

4)降低缸内最大爆发压力和最高放热率的同时还要保证柴油机的燃油经济性与排放特性,不能仅靠调节柴油机喷油时刻,而是需要进一步优化燃烧过程,从而达到降低缸内最大压力同时提高燃油经济性降低排气烟度的目的。

[1] USA Non-road Diesel Engines Emission Standards:40 CFR Part 89:2001[S]:http://www.dieselnet.com/ standards / us / off road. html.

[2] Europe Non-road Diesel Engines Emission Standards: 2010/ 26/EU:2010[S]:http://www.dieselnet.com/standards/eu/off road. html.

[3] 环境保护部,国家监督检验检疫总局.非道路移动机械用柴油机排气污染物排放限值及测量方法(中国第三、四阶段):GB20891-2014[S].北京:中国环境科学出版社,2014.

[4] 环境保护部,国家监督检验检疫总局, 车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测量方法(中国Ⅲ、Ⅳ、Ⅴ阶段):GB 17691-2005[S], 北京:中国环境科学出版社,2005.

[5] 国家质量监督检验检疫总局,中国国家标准化管理委员会.非道路用柴油机燃料消耗率和机油消耗率限值及试验方法:GB 28239-2012[S]. 北京:中国标准出版社,2012.

[6] 赵昌普,宋崇林,李晓娟,等. 燃油系统参数对柴油机燃烧及排放影响的研究[J]. 内燃机学报,2008,26(6): 505‒512. Zhao Changpu, Song Chonglin, Li Xiaojuan, et al. Influence of fuel injection system parameters on combustion and emission of a diesel engine[J]. Transactions of CSICE, 2008, 26(6): 505‒512. (in Chinese with English abstract)

[7] 李小平,姜北平,解方喜,等. 喷射参数对柴油机燃烧与排放特性的影响[J]. 内燃机学报,2012,30(1):22‒28. Li Xiaoping, Jiang Beiping, Xie Fangxi, et al. Effects of injection parameters on combustion and emissions of diesel engine[J]. Transactions of CSICE, 2012, 30(1): 22‒28. (in Chinese with English abstract)

[8] Lee K, Reitz R D. Investigation of spray characteristics from a low-pressure common rail injector for use in a homogeneous charge compression ignition engine[J]. Measurement Science and Technology, 2004, 15(3): 509.

[9] Lee C S, Park S W, Kwon S I. An experimental study on the atomization and combustion characteristics of biodiesel-blended fuels[J]. Energy & Fuels, 2005, 19(5): 2201‒2208.

[10] Oblander K, Kollmann K, Kramer M, et al. The influence of high pressure fuel injection on performance and exhaust emissions of a high speed direct injection diesel engine[J]. Warrendale, PA; Society of Automotive Engineers, 1988.

[11] Su T F, Chang C T, Reitz R D, et al. Effects of injection pressure and nozzle geometry on spray SMD and D.I. diesel emissions[C]//Sae International Fall Fuels and Lubricants Meeting and Exhibition. 1995.

[12] Pierpont D A, Reitz R D. Effects of injection pressure and nozzle geometry on D.I. diesel emissions and performance[C]// International Congress & Exposition. 1995

[13] Sayin C, Canakci M. Effects of injection timing on the engine performance and exhaust emissions of a dual-fuel diesel engine[J]. Energy Conversion & Management, 2009, 50(1): 203‒213.

[14] 宫长明,刘巽俊,谭满志,等. 燃油系统参数对直喷式柴油机性能和排放的影响[J]. 农业机械学报,1999,30(5):14‒17. Gong Changming, Liu Xunjun, Tan Manzhi, et al. Effects of fuel system parameters on performance and exhaust emission of direct injection diesel engine[J]. Transactions of the Chinese Society for Agricultural Machinery, 1999, 30(5): 14‒17. (in Chinese with English abstract)

[15] 张惠明,田远. 喷油系统参数对柴油机燃烧过程的影响[J]. 内燃机工程,1997(2):14‒18. Zhang Huiming, Tian Yuan. Effect of injection system parameters on diesel engine combustion process[J]. Chinese Internal Combustion Engine Engineering, 1992(2): 14‒18. (in Chinese with English abstract)

[16] 尹必峰,黄晨春,刘胜吉,等. 高性能低排放小型非道路柴油机的开发[J]. 农业工程学报,2012,28(5):32‒38. Yin Bifeng, Huang Chenchun, Liu Shengji, et al. Development of small off-road diesel with high-performance and low emission[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(5): 32‒38. (in Chinese with English abstract)

[17] 刘胜吉,孙健,陆存豪,等. 非道路用小缸径涡流室柴油机的性能与排放[J]. 内燃机工程,2016,37(3):31‒35. Liu Shengji, Sun Jian, Lu Cunhao, et al. Performances and emissions of small non-road swirl chamber diesel engines[J]. Chinese Internal Combustion Engine Engineering, 2016, 37(3): 31‒35. (in Chinese with English abstract)

[18] 贾和坤,尹必峰,何建光,等. 内部废气再循环柴油机燃烧过程分析及排放性能试验[J]. 农业工程学报,2015,31(10):37‒42. Jia Hekun, Yin Bifeng, He Jianguang, et al. Analysis of combustion process and emission performance test for diesel engine using internal exhaust gas recirculation[J]. Transactionsof the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(10): 37‒42. (in Chinese with English abstract)

[19] 陈希颖,居钰生,张庆,等.非道路移动机械用柴油机中国第三阶段排放标准关键技术研究[J].现代车用动力,2015,14(3):1‒6.

Chen Xiying, Ju Yusheng, Zhang Qing, et al. Key technologies for non-road diesel engine to meet national stage 3 emission regulation[J]. Modern Vehicle Power, 2015, 14(3): 1‒6. (in Chinese with English abstract)

[20] 刘志华,张庆,陈希颖,等.单缸柴油机的非道路国三排放开发[J].现代车用动力,2016(2):39‒43.

Liu Zhihua, Zhang Qing, Chen Xiying, et al. Development of single-cylinder diesel engine meeting non-road china stage III emissions legislation[J]. Modern Vehicle Power, 2016(2): 39‒43. (in Chinese with English abstract)

[21] 刘胜吉,徐康,孙健,等. 小型涡流室柴油机供油与燃烧系统协同匹配[J]. 农业工程学报,2016,32(2):51‒57.

Liu Shengji, Xu Kang, Sun Jian, et al. Matching of fuel injection and combustion systems for small swirl chamber diesel engine[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2016, 32(2): 51‒57. (in Chinese with English abstact)

[22] 刘胜吉,匡欣,王建. 非道路小型柴油机降低机油耗的研究[J].内燃机工程,2016,37(2):116‒120.

Liu Shengji, Kuangxin, Wang Jian. A study of lubricating oil consumption reduction for the non-road small diesel engines[J]. Chinese Internal Combustion Engineering, 2016, 37(2): 116‒120. (in Chinese with English abstract)

[23] 陈占耀,贾义,李亚楠,等.降低非道路用柴油机排放试验[J].河南科技大学学报,自然科学版,2017,38(3):30‒34.

Chen Zhanyao, Jia Yi, Li Yanan, et al. Experiment on reducing emissions of Non-road diesel engine[J]. Journal of Henan University of Science and Technology: Natural Science, 2017, 38(3): 30‒34. (in Chinese with English abstract)

[24] 周龙保,内燃机学[M].第3版.北京:机械工业出版社,2010:178‒179.

[25] 解方喜.柴油机燃油射流运动行为特点及对燃烧的影响研究[D].长春:吉林大学,2010.

Xie Fangxi. Research on the Characteristics of Fuel Jet Behavior and its Influence on Combustion in Diesel Engine[D]. Changchun: Jilin University, 2010. (in Chinese with English abstract)

[26] 何志霞,王芬,刘菊燕,等.柴油机喷嘴结构对喷雾特性影响的耦合模拟研究[J].机械工程学报,2014,50(24):145‒151.

He Zhixia, Wang Fen, Liu Juyan, et al. Coupled simulation of the effect of diesel nozzle structure on spray characteristics[J]. Journal of Mechanical Engineering, 2014, 50(24): 145‒151. (in Chinese with English abstract)

[27] 余志敏.柴油机配气凸轮型线优化设计及其配气相位优化[D].武汉:武汉理工大学,2009.

Yu Zhimin. Optimization Design of Cam Profile and Optimization of Valve Timing in Diesel Engine[D].Wuhan: Wuhan University of Technology, 2009. (in Chinese with English abstract)

[28] 尚勇,刘福水,陆滢,等.气门重叠角度对内燃机换气过程的影响规律研究[J].内燃机工程,2015,36(4):104‒111.

Shang Yong, Liu Fushui, Lu Ying, et al. Influence of valve overlap on air exchange process in internal combustion engine[J]. Chinese Internal Combustion Engine Engineering, 2015, 36(4): 104‒111. (in Chinese with English abstract)

[29] 焦运景,张惠明,田远,等.直喷式柴油机燃烧室几何形状对排放影响的多维数值模拟研究[J].内燃机工程,2007,28(4):11‒15.

Jiao Yunjing, Zhang Huiming, Tian Yuan, et al. Multi- dimensional simulation of effect of combustion chamber geometry on emission in DI diesel engine[J]. Chinese Internal Combustion Engine Engineering, 2007, 28(4): 11‒15. (in Chinese with English abstract)

[30] 王锡斌,马志豪,蒋德明.燃烧室几何形状对缸内气体流动和发动机性能的影响[J].内燃机工程,2002,23(2):6‒11.

Wang Xibin, Ma Zhihao, Jiang Deming. Influence of combustion chamber geometry on in-cylinder flow field and engine performance[J]. Chinese Internal Combustion Engine Engineering, 2002, 23(2): 6‒11. (in Chinese with English abstract)

马志豪,陈占耀,贾 义,李亚楠,马凡华.小功率非道路用柴油机动力、经济及排放特性[J]. 农业工程学报,2017,33(21):78-84. doi:10.11975/j.issn.1002-6819.2017.21.009 http://www.tcsae.org

Ma Zhihao, Chen Zhanyao, Jia Yi, Li Yanan, Ma Fanhua.Power, economy and emission characteristics of low power non-road diesel[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(21): 78-84. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.21.009 http://www.tcsae.org

Power, economy and emission characteristics of low power non-road diesel

Ma Zhihao1, Chen Zhanyao1, Jia Yi1, Li Yanan1, Ma Fanhua2

(1.471003,;2.100084,)

As society and economy developing, the problem caused by non-road diesel engine emission has been widely drawing people’s attention. Increasingly serious environmental problems have forced people to use advanced technology to reduce engine emissions and lots of countries have established non-road diesel engine emission regulations. Developed countries, represented by the United States of America and the European Union, have formulated stringent emission regulations to limit emissions from non-road diesel engines. China issued the limits and measurement methods for exhaust pollutants from diesel engines of non-road mobile machinery in 2014. By using the vehicle emission control technology, the high power (>37 kW) diesel engine could meet the emission standards. Because of the structure, production costs and application limit, electronic control system, common rail system, turbocharger, exhaust gas recirculation and selective catalytic reduction can’t be applied in low power (<37 kW) non-road diesel engine. So there are a lot of technical difficulties for the upgrade of low power non-road diesel engine emissions. In addition, the strict regulations on the brake specific fuel consumption (BSFC) of diesel engines were made, which further increases the difficulty of such diesel engine emissions meeting the requirements. The emission standards implementation and requirements of the low power non-road diesel engine are constantly tightened. The electronically controlled VE pump-line-nozzle fuel injection system has the advantages of low cost, simple structure, convenient arrangement on the engine, and also has the potential to meet Level III or even Level IV emission regulation requirements in China. Therefore, it’s necessary to research and develop a low power non-road diesel engine with high performances and low emissions. In this article, the non-road N490 direct injection diesel engine was taken as the prototype, By using a combination of theoretical analysis and experimental research, technology strategy of low non-road diesel engines was explored to meet the requirements of high performance and low emissions. By increasing the pump cam lift, reducing the inner diameter of the high-pressure fuel pipe, and improving nozzle geometry of the injector, the maximum nozzle side pressures at the rated condition and the maximum torque condition increased by 32.7% and 50%, respectively. Re-entrant dumbbell-shaped chamber was designed to strengthen the central bulge of the combustion chamber bottom, which improved the air movement in the combustion chamber. By adjusting the valve timing, the volumetric efficiency of the diesel engine was improved. The combustion was optimized by reducing the fuel injection quantity during ignition delay period. After optimizing the parameters of the fuel injection system, the valve timing and combustion chamber, the diesel engine performance was greatly improved. Compared with the original engine, both at the rated condition and at the maximum torque condition, the specific fuel consumption was decreased by 3.0% and 2.43%, respectively, and the light-proof smoke was also decreased by 14.6% and 10%, respectively. The experimental results showed that the exhaust emissions of carbon monoxide (CO), nitrogen oxide (NOx) + hydrocarbon (HC), and particulate matter (PM) were 1.109, 6.23 and 0.522 g/(kW·h), respectively, which were lower than Level Ⅲ emission standards in China. Compared with the results of the prototype, the measured values of CO, NOx+HC and PM were reduced by 34.7%, 21.5% and 34.9%, respectively. At the same time, both the maximum cylinder pressure and the heat release rate were greatly reduced. At the rated and the maximum torque conditions, the maximum cylinder pressures were decreased by 15.8% and 9.6%, respectively; the maximum heat release rates were decreased by 9% and 8.8%, respectively. Through the analysis of experimental data, the research shows that optimization matching of fuel injection, in-cylinder air movement and combustion chamber can not only decrease the exhaust emissions obviously but improve the fuel economy of the engine.

diesel engines; emission; optimization; fuel injection system; valve timing; combustion chamber

10.11975/j.issn.1002-6819.2017.21.009

TK 42

A

1002-6819(2017)-21-0078-07

2017-06-10

2017-10-18

国家重点研发计划项目-“新型节能环保农用发动机开发”(2016YFD0700800)

马志豪,男,河南省洛阳市人,回族,教授,博士,博士生导师,主要研究方向为内燃机燃烧与污染物排放控制。Email: mazhihao@haust.edu.cn