大涵道比风扇设计技术发展趋势

2017-11-20陈云永杨小贺卫飞飞

陈云永, 杨小贺, 卫飞飞

中国航发商用航空发动机有限责任公司, 上海 200241

大涵道比风扇设计技术发展趋势

陈云永*, 杨小贺, 卫飞飞

中国航发商用航空发动机有限责任公司, 上海 200241

风扇部件是民用涡扇发动机关键部件之一,自20世纪60年代以来在气动设计等方面发生了显著变化,其发展支撑了民机的更新换代。对民机风扇叶片的发展历史进行了回顾,对典型设计特征和参数进行了总结。着重介绍了民机风扇叶片的叶片数、叶尖切线速度、气动叶型设计、降噪设计、材料工艺等发展变化,对其内在原因进行了分析,并评述了其发展趋势。

风扇; 叶片数; 切线速度; 叶型; 噪声; 材料; 发展趋势

特约

风扇部件是大涵道比商用涡扇发动机关键部件之一,对发动机的推力、耗油率、重量等指标有着决定性影响。以涵道比10量级的涡扇发动机为例,风扇部件提供了约75%的起飞推力和68%的巡航推力。风扇部件的重量在发动机中占有较大比重,约占发动机的18%,且风扇部件的重量直接影响风扇轴、包容机匣等部件的重量。风扇气动性能对大涵道比涡扇发动机的耗油率有重要的影响,巡航状态下,风扇效率降低1%,推力降低约0.68%,耗油率增加0.67%以上。此外,风扇是大涵道比涡扇发动机主要的噪声源,特别是在适航要求的起飞和边线工况,风扇噪声占发动机整机噪声的70%。同时,风扇作为发动机最前端的冷端部件,需要满足鸟击、包容性、吸雨、吸冰等适航要求。

综上,大涵道比风扇部件设计需在提高效率的同时兼顾噪声、鸟撞等要求。为满足日益苛刻的民机经济性、安全性、可靠性、环保性等要求,风扇部件在气动设计、结构设计、选材等方面均发生了显著变化[1-4]。

1 发展历程

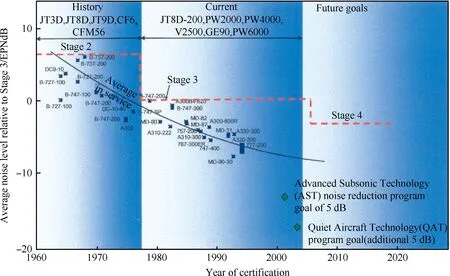

适航条例是商用航空发动机必须满足的最低要求,且适航条例对飞行噪声、发动机可靠性、耐久性和可维护性等的要求越来越严格[4]。以噪声指标为例,在第3阶段的适航条例中有效感觉噪声(EPN)指标较第2阶段降低约20 dB,第4阶段较第3阶段降低10 dB,第5阶段的噪声指标还将进一步降低。图1给出了飞机噪声从20世纪60年代至今的演化历程[1,4]。

随着经济性和适航等要求的不断提升,商用涡扇发动机从JT8D发展到目前即将进入市场的Leap-X,涵道比从1发展至10一级。选取典型商用航空发动机进行分析,表1中给出了风扇的特征参数。纵观20世纪60年代以来的商用航空发动机风扇的发展历程可以看出:为满足经济性要求,涵道比不断增大,以提高推进效率,降低耗油率。

图1 飞机噪声演化[1,4]Fig.1 Development trend of aircraft noise[1,4]

表1 典型商用航空发动机风扇特征参数Table 1 Characteristic parameters of fan of typical commercial aero-engine

发动机型号风扇流量/(kg·s-1)涵道比叶尖直径/m叶尖切线速度/(m·s-1)展弦比叶片形式JT8D-17A144.71.21.03421.53.3实心、窄弦、带凸肩、直叶片JT9D-7A743.75.42.34421.84.6实心、窄弦、带凸肩、直叶片CFM56-7B18315.95.51.55443.52.2实心、窄弦、无凸肩GE90-115B14208.43.25431.52.4宽弦、复合弯掠、复合材料GEnx1130.89.92.82345.62.4宽弦、复合弯掠、复合材料

图2给出了20世纪60年代至今风扇涵道比的发展,经历了4个阶段:20世纪60~70年代涵道比为1~3,典型机型如JT8D系列;70~90年代增大至5~6,如JT9D、CFM系列;90年代至2007年,涵道比增大至6~9,如Trent900、GE90等;2008年以后涵道比增大至10一级,如GEnx、Trent1000。当前齿轮驱动涡扇发动机PW1000G,涵道比提高至12,未来的开式转子涵道比会进一步加大[5]。

涵道比增大,风扇增压比降低,同时为满足适航条例对飞行噪声水平越来越严格的要求,风扇叶尖切线速度逐渐降低。图3给出了20世纪60年代以来风扇叶尖切线速度的演化历程[1,4],可见,在20世纪80年代后,叶尖切线速度下降较快,这一方面是由于涵道比持续增大,另一方面也得益于宽弦叶片更好的做功能力。

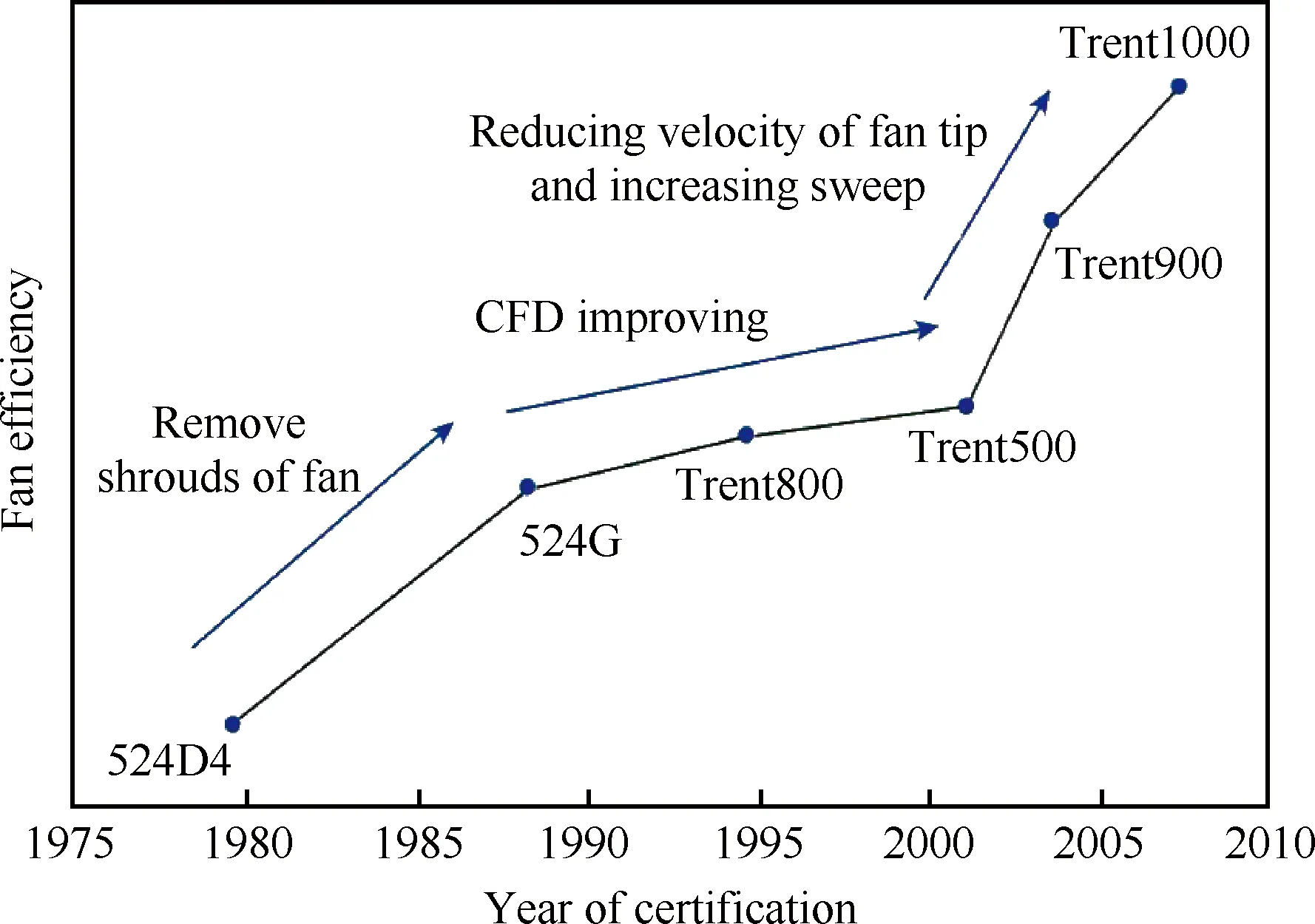

为了满足风扇效率越来越高的要求,叶片的气动叶型由窄弦、带凸肩发展到宽弦、无凸肩,从传统重心积叠的直叶片到三维复合弯掠叶片。如图4所示,取消凸肩、三维设计、复合弯掠等技术的应用不断提高风扇效率[1]。

图2 风扇涵道比的演化[5]Fig.2 Development trend of fan bypass ratio[5]

为满足风扇叶片减重和强度的要求,叶片的选材和结构形式从实心钛合金到空心钛合金叶片乃至树脂基复合材料等轻质材料叶片。这些发展变化支撑了风扇部件的更新换代。

图3 风扇叶尖切线速度的演化[1,4]Fig.3 Development trend of tangential velocity of fan tip[1,4]

图4 Rolls-Royce公司风扇叶片效率的演化[1,4] Fig.4 Development trend of Rolls-Royce fa efficiency[1,4]

2 技术发展趋势

决定风扇部件设计的参数主要包含流量、压比、效率、涵道比等参数[6],同时风扇直径受发动机装机要求的限制。如第1节所述,从20世纪60年代以来大涵道比风扇的发展历程可以看出,风扇的涵道比逐渐增大,增压比逐渐降低,效率不断提高,这些技术要求的变化促使风扇设计技术出现了革命性的变化,主要体现在叶片数、叶尖切线速度、气动叶型设计、低噪声设计、叶片材料与工艺几个方面。

2.1 叶片数

典型商用发动机的风扇叶片数变化如图5所示。宽弦风扇叶片出现后,叶片数较大幅度降低,并在后面发展过程中不断降低。如CF6有38片叶片,GE90共22片,GEnx仅18片,而GE9X更是低至16片,叶片数下降的趋势显著。

图5 风扇叶片数的演化Fig.5 Development trend of fan blade number

叶片数降低,在满足强度要求的前提下允许采用更低的风扇轮毂比,从而降低风扇直径,降低发动机迎风面积,进而降低飞行阻力。此外,叶片数降低,制造和运行成本降低。叶片数降低的同时,展弦比降低,弦长增大,从而叶片的单位弦向载荷降低,更容易控制叶型表面特别是吸力面的附面层分离,降低损失。同时,叶片数的减少可以在一定程度上减少叶型表面的壁面摩擦损失,提高风扇部件效率。

叶片数降低,同时为满足强度、振动的要求,尖部弦长受到限制,从而导致尖部稠度的降低,涵道比10一级的风扇叶片,尖部稠度低至1.1左右。尖部稠度降低,对激波波形更敏感,影响失速裕度,而三维设计的发展可以较为准确地模拟风扇叶片的流场,从而实现叶尖低稠度设计。

2.2 叶尖切线速度

由图3可知,风扇叶尖切线速度逐渐降低[1,4],这主要是由于增压比的降低和降噪的需求。图6给出了切线速度与增压比的关系,两者基本在一个线性拟合的区间内。进一步,如图7所示(图中,Vt代表叶尖切线速度,V1、V2为叶尖切线速度的2个取值),在一定的叶尖切线速度下,随增压比的增大,效率呈现先增大后降低的趋势。未来低增压比低切线速度的风扇,适合发展层流叶型等技术提高效率,且需要提高通流能力以解决低增压比带来的起飞推力损失问题。

声能量和激波马赫数的关系式为

(1)

式中:E为声能量;p0为声压;Z为激波强度;γ为比热比;λ为声波波长;Ma为激波马赫数。

从式(1)可以看出,声能量和激波马赫数呈四次方关系。因此降低叶尖切线速度可以有效降低发动机的激波噪声。此外,切线速度降低,马赫数降低,也有利于提高风扇部件的效率。

图6 叶尖切线速度与增压比的关系Fig.6 Relation of tangential velocity of fan tip and pressure ratio

图7 叶尖切线速度、增压比及效率之间的关系Fig.7 Relation of tangential velocity of fan tip, pressure ratio and efficiency

由于风扇切线速度的降低,为达到一定的压比,根部弯角增大,风扇出口金属角度弯过轴向,如GEnx风扇叶片根部几何出气角过轴向达20°,导致根部二次流流动强烈,设计难度加大,并提高了增压级进口导叶根部的马赫数。设计中,通过叶型设计和非轴对称端壁等措施降低风扇根部二次流的影响,通过增压级进口导叶根部后掠和流路的局部曲率设计降低来流马赫数。此外,风扇切线速度降低,为满足增压比的要求,叶型弯角更大,风扇出口绝对气流角增大,导致外涵出口导叶弯角增大,降低了出口导叶的总压恢复系数,在导叶设计中,采用三维设计来降低这一不利影响。对常规双轴直驱的发动机构型来说,风扇低切线速度导致增压级切线速度的降低,从而增压级负荷提高,尤其是大涵道比的风扇增压级,增压级的切线速度大幅下降。在增压级设计中,采用加强增压级根部做功和高流通速度来保证内涵的失速裕度。随着风扇切线速度的进一步降低,常规构型的风扇与增压级之间转速矛盾更加突出,而齿轮驱动风扇可以使增压级和风扇工作在不同转速,从而兼顾风扇效率和增压级做功能力的要求。此外,GE公司发展对转风扇解决该问题,采用两排对转的低速风扇实现较高的增压比。

2.3 气动叶型设计

早期的风扇叶片为大展弦比直叶片设计,容易产生振动、颤振的问题,为解决该问题,在叶片结构上增加凸肩,而凸肩会带来效率上的降低。宽弦叶片出现后,取消凸肩,风扇效率有了较大幅度的提升[2,7-10]。

随着三维数值模拟技术的发展,风扇叶片向三维复合弯掠方向发展[11-13],典型特征为叶片中上部后掠,叶片尖部前掠。叶片中上部后掠,可以减弱激波强度,降低激波损失。并且,后掠可以控制激波方向,将激波反射到机匣壁面,从而有利于敷设声衬来降低噪声水平。叶片尖部前掠,可以增大失速裕度,但过大的前掠会带来振动问题,并增大颤振和掉角的风险。随着树脂基复合材料在风扇叶片上的应用,大大降低了叶片的离心载荷,从而允许叶片后掠的径向位置逐渐上移,降低激波占整个叶高的比例,降低损失,也有利于控制激波噪声。图8为GEnx和即将进入市场的Leap-X风扇叶片的对比,可见Leap-X风扇后掠径向位置上移,且叶尖前掠的区间降低。

早期涵道比较小,设计采用展向等功设计。等功设计展向一致性较好,掺混损失小,但随着叶片不断增大,根尖切线速度差增大,为协调大尺寸叶片展向流动的差异,20世纪70年代至80年代初,发展为展向变功设计,典型特征为在根部设计低切线速度区间,降低做功量,中上部加大做功,而到尖部降低做功,以降低激波/附面层干扰和叶尖泄漏流敏感性。

叶型前缘的设计对叶型损失和裕度均有重要作用,圆形、椭圆形、非对称椭圆形叶片的前缘形状和马赫数分布如图9所示。早期受限于对流动的认识,叶型前缘为圆形,圆形前缘易于加工,但会在前缘形成局部高马赫数区,从而增大叶型损失并降低迎角范围。后期,叶型发展至椭圆形前缘,前缘高马赫数区得到明显改善,从而有效提高失速裕度。为进一步优化前缘流场,椭圆形前缘发展为非对称椭圆形前缘,从而实现前缘流动的控制,提高效率和裕度,但非对称椭圆形前缘试制难度增加,精度上不易保证。

图8 GEnx和Leap-X风扇叶片Fig.8 Fan blades of GEnx and Leap-X

图9 风扇叶片前缘形状和马赫数分布对比Fig.9 Comparison of shape in leading edge and Mach number distribution of fan blades

2.4 低噪声设计

商用大涵道比涡扇发动机性能提高的同时,对噪声提出了越来越严格的要求,随着适航条例噪声标准的制定,航空飞行器噪声的要求更加系统性、严格化。这不仅影响起飞降落费用,也限制了航线对机场的选择,从这个角度来讲,噪声不仅是适航性的一个指标,同时也是一个经济性指标。因此,低噪声设计是风扇部件气动设计的一个重要组成部分。

如图10所示,风扇噪声是发动机主要的噪声源。风扇噪声包括转静干涉噪声、激波噪声(组合单音)、宽频噪声等。风扇噪声的控制[14]主要有两个途径:一是在风扇气动设计和结构设计时兼顾声学设计的要求,降低声源强度;二是在声传播管道中利用吸声装置吸收部分声能,降低向外辐射的远场噪声。具体措施有:

1) 降低叶尖切线速度,噪声级可显著减小。该方法效果明显,但在降低叶尖切线速度和保证气动性能方面需要达到平衡。

2) 设计风扇转子掠形和叶型,降低激波前马赫数,从而降低激波噪声[15-17]。该方法效果明显,同理,也需要与保证气动性能达到平衡。

图10 飞机噪声分量Fig.10 Aircraft noise component

3) 采用Tyler-Sofrin管道声模态截止理论准则[18],考虑截止频率影响下的转静叶片数目选择[19]。该方法是目前广泛应用的降低转静干涉噪声的最基本的方式。

4) 采用合适的转静间距。增大间距可以降低转静干涉噪声,但带来的降噪收益在一定距离后逐渐趋向平稳,此外,转静间距增大带来性能和结构上的影响,需要综合考虑各专业需求,寻求多学科优化结果。

5) 倾斜出口导叶设计,调整转子尾迹沿静子叶高的干涉相位,使其不同时发生,从而控制转静干涉噪声[18]。出口导叶设计存在相对较优的倾斜角,设计中综合考虑性能、结构等专业需求。

6) 采用吸声声衬控制噪声向前、向后的传播等。相对于上述从噪声源角度降噪的方法来说,采用声衬吸声更加直观且容易实现。当然,声衬的设计需要考虑多模态宽频带的综合效果,目前已达到相对好的降噪效果。

2.5 叶片材料、工艺

无凸肩宽弦复合弯掠叶片是当前大涵道比风扇叶片的典型特征,而这些设计特点的实现是基于叶片材料和加工工艺的突破。

取消凸肩较大幅度地提高了风扇效率,但无凸肩设计必须解决振动问题,宽弦叶片刚度提高,为取消凸肩提供了条件。随着叶片的进一步增大,宽弦实心叶片无法满足强度的要求。当风扇直径不超过1.6 m时,如适当加强轮盘,仍能承受宽弦风扇叶片的负荷,如CFM56-7的风扇为24片的实心叶片。但随着风扇直径的进一步加大,钛合金实心叶片将无法满足重量、强度等方面的要求,从而发展出空心钛合金叶片和更轻的复合材料叶片。正是基于宽弦空心叶片和复合材料叶片的材料和加工工艺的突破,三维复合弯掠设计才得以应用。

叶片空心率对叶片重量有重要的影响,直径2 m左右的钛合金空心风扇叶片,在叶片外形不变的前提下,叶片空心率每提高1%,每台份发动机风扇叶片重量可减约2 kg,风扇叶片的减重同时可以带来风扇盘、风扇机匣、风扇轴的减重,从而整机可减重约60 kg,收益可观。先进的空心风扇叶片空心率可达40%以上,国内近期开展了大涵道比空心风扇叶片的研究,目前最高空心率水平约为36%。复合材料风扇叶片的等效空心率约为60%,GE公司首次将该技术应用于GE90的风扇叶片上,用碳纤维加强高韧性环氧树脂复合材料代替钛合金制成了目前最大的风扇叶片。国内也开始了复合材料风扇叶片方面的技术攻关,并取得了一定的进展[1,9-20]。

3 结 论

自20世纪60年代以来,为满足经济性、适航等日益苛刻的要求,商用涡扇发动机的风扇部件发生了革命性的变化,支撑了发动机的更新换代,回顾其发展历程,可以看出:

1) 为降低耗油率,风扇涵道比不断增大,从1发展至10一级甚至更高,风扇增压比不断降低,叶尖切线速度不断降低,效率不断提高。

2) 从风扇气动设计特征上看,叶片数不断降低,低切线速度、宽弦设计、三维复合弯掠、先进叶型等技术的发展不断提高风扇效率。对常规构型的风扇增压级,低切线速度带来增压级设计难度的增大,齿轮驱动风扇有利于提升增压级的做功能力。

3) 噪声指标越来越严苛,在气动设计中更加关注降噪设计,采用降低叶尖切线速度,先进掠形等手段降低噪声。

4) 叶片选材越来越轻质,空心风扇叶片、复合材料的发展支撑了风扇典型气动设计特征的实现。

[1] 陈懋章, 刘宝杰. 大涵道比涡扇发动机风扇/压气机气动设计技术分析[J]. 航空学报, 2008, 29(3): 513-526.

CHEN M Z, LIU B J. Fan/compressor aero design technology for high bypass radio turbofan[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(3): 513-526 (in Chinese).

[2] 陈懋章. 风扇/压气机技术发展和对今后工作的建议[J]. 航空动力学报, 2002, 17(1): 1-15.

CHEN M Z. Development of fan/compressor techniques and suggestions on further researches[J]. Journal of Aerospace Power, 2002, 17(1): 1-15 (in Chinese).

[3] 陈光. 波音787用发动机设计特点[M]. 北京: 北京航空航天大学出版社, 2007.

CHEN G. Design characteristics of engine for B787[M]. Beijing: Beihang University Press, 2007 (in Chinese).

[4] 陈懋章, 刘宝杰. 风扇/压气机气动设计技术发展趋势——用于大型客机的大涵道比涡扇发动机[J]. 航空动力学报, 2008, 23(6): 961-975.

CHEN M Z, LIU B J. Fan/compressor aero design trend and challenge on the development of high bypass ratio turbofan[J]. Journal of Aerospace Power, 2008, 23(6): 961-975 (in Chinese).

[5] RITI S. Fifty years of civil aero gas turbines[J]. Aircraft Engineering and Aerospace Technology, 1996, 68(4): 3-19.

[6] 航空发动机设计手册总编委会. 航空发动机设计手册: 第8册[M]. 北京: 航空工业出版社, 2000.

The Editorial Committee of Aero-engine Design Manual. Aero-engine design manual: Volume 8[M]. Beijing: Aviation Industry Press, 2000 (in Chinese).

[7] 冀国锋, 桂幸民. 轴流/离心压气机通用任意中弧造型设计方法研究[J]. 航空动力学报, 2009, 24(1): 150-156.

JI G F, GUI X M. A blading design method for axial/centrifugal compressor airfoils using arbitrary camber lines[J]. Journal of Aerospace Power, 2009, 24(1): 150-156 (in Chinese).

[8] 陈懋章. 叶轮机气动力学研究现状及其发展趋势[C]//第五届动力年会论文集. 北京: 中国航空学会, 2003.

CHEN M Z. Present status and future development of the studies for turbomachinery aerodynamics[C]//Proceedings of the 5th Power Annual Conference. Beijing: Chinese Society of Aeronautics and Astronautics, 2003 (in Chinese).

[9] 梁春华. 高性能航空发动机先进风扇和压气机叶片综述[J]. 航空发动机, 2006, 32(3): 48-52.

LIANG C H. Overview of advanced fan and compressor blade/vane in high performance aeroengine[J]. Aeroengine, 2006, 32(3): 48-52 (in Chinese).

[10] 程荣辉. 轴流压气机设计技术的发展[J]. 燃气涡轮试验与研究, 2004, 17(2): 1-8.

CHENG R H. Development technology for axial compressor[J]. Gas Turbine Experiment and Research, 2004, 17(2): 1-8 (in Chinese).

[11] 靳允立, 胡骏. 叶片弯掠对多级风扇气动性能的影响[J]. 推进技术, 2009, 30(1): 77-83.

JIN Y L, HU J. Effects of swept-curved blade on the performance of the multistage[J]. Journal of Propulsion Technology, 2009, 30(1): 77-83 (in Chinese).

[12] 朱芳, 陈云永, 卫飞飞, 等. 某民用大涵道比涡扇发动机风扇缩尺试验件气动性能数值仿真[J]. 航空动力学报, 2013, 28(7): 1539-1548.

ZHU F, CHEN Y Y, WEI F F, et al. Numerical simulation of aerodynamic performance of scaled fan of a civil high-bypass-ration turbo engine[J]. Journal of Aerospace Power, 2013, 28(7): 1539-1548 (in Chinese).

[13] 刘宝杰, 邹正平, 严明. 叶轮机计算流体动力学技术现状及其发展趋势[J]. 航空学报, 2002, 23(5): 394-404.

LIU B J, ZOU Z P, YAN M. Present status and future development of CFD in turbomachinery[J]. Acta Aeronautic et Astronautica Sinica, 2002, 23(5): 394-404 (in Chinese).

[14] 乔渭阳. 航空发动机气动声学[M]. 北京: 北京航空航天大学出版社, 2010.

QIAO W Y. Aero acoustics of aircraft engine[M]. Beijing: Beihang University Press, 2010 (in Chinese).

[15] MCALPINE A, FISHER J. On the prediction of buzz-saw noise generated by an aeroengine: AIAA-2000-2095[R]. Reston, VA: AIAA, 2000.

[16] MCALPINE A, FISHER J. On the prediction of “buzz-saw” noise in aero-engine inlet ducts[J]. Journal of Sound and Vibration, 2001, 248(1): 123-149.

[17] 王晓宇. 传递单元方法及其在航空发动机短舱声学问题中的应用[D]. 北京: 北京航空航天大学, 2010.

WANG X Y. Transfer element method and the applications on the nacelle of aircraft engine[D]. Beijing: Beihang University, 2010 (in Chinese).

[18] SCHULTEN J B H M. Vane sweep effects on rotor/stator interaction noise[J]. AIAA Journal, 1997, 35(6): 945-951.

[19] LOWSON M V. Reduction of compressor noise radiation[J]. Journal of the Acoustical Society of America, 1968, 43(1): 37-50.

[20] 李杰. GE公司复合材料风扇叶片的发展和工艺[J]. 航空发动机, 2008, 34(4): 54-55.

LI J. Development and technology for complex material fan blade of GE[J]. Aeroengine, 2008,34(4): 54-55 (in Chinese).

(责任编辑: 鲍亚平, 王娇)

URL: www.cnki.net/kcms/detail/11.1929.V.20170417.1846.010.html

*Corresponding author. E-mail: chenyy@acae.com.cn

Development trend of high bypass ratio turbofans design technology

CHEN Yunyong*, YANG Xiaohe, WEI Feifei

AECCCommercialAircraftEngineCo.,Ltd.,Shanghai200241,China

The fan is one of the important components of civil turbofan engines. Many changes have taken place in the fan design, supporting the upgrading of civil engines. The development history and current situation are reviewed, and then the design features and parameters are summarized. The evolution, the analysis of influencing factors of evolution and the development trend of fan blade number, tangential velocity of fan tip, blade profile design, noise reduction design and material technic are introduced emphatically.

fan; blade number; tangential velocity; blade profile; noise; material; development trend

2016-11-18; Revised: 2017-01-08; Accepted: 2017-03-25; Published online: 2017-04-17 18:46

V231.3

A

1000-6893(2017)09-520953-08

2016-11-18; 退修日期: 2017-01-08; 录用日期: 2017-03-25; 网络出版时间: 2017-04-17 18:46

www.cnki.net/kcms/detail/11.1929.V.20170417.1846.010.html

*通讯作者.E-mail: chenyy@acae.com.cn

陈云永, 杨小贺, 卫飞飞. 大涵道比风扇设计技术发展趋势[J]. 航空学报, 2017, 38(9): 520953. CHEN Y Y, YANG X H, WEI F F. Development trend of high bypass ratio turbofans design technology[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(9): 520953.

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2017.620953