涡轴/涡桨发动机压气机流动特点与发展趋势

2017-11-20银越千金海良陈璇

银越千, 金海良, 陈璇

中国航发湖南动力机械研究所, 株洲 412002

涡轴/涡桨发动机压气机流动特点与发展趋势

银越千, 金海良, 陈璇*

中国航发湖南动力机械研究所, 株洲 412002

首先,介绍了涡轴/涡桨发动机的现状与发展历程以及涡轴/涡桨发动机压气机的主要结构形式与技术特点。其次,从压气机的内部流动特点角度,详细介绍了涡轴/涡桨发动机组合压气机中的轴流级相比大推力涡扇发动机轴流压气机的内部流动特点与流场改善措施,及涡轴/涡桨发动机普遍采用的离心压气机中离心叶轮和扩压器的内部流动及匹配的特点。然后,对涡轴/涡桨发动机压气机内部流动失稳和扩稳措施进行了分析。最后,对未来的涡轴/涡桨发动机压气机的发展趋势进行了展望。

涡轴; 涡桨; 压气机; 流动特点; 发动机

特约

运输机与直升机作为科学技术最辉煌的创造之一,极大地改变了人类社会经济生活的面貌[1]。运输机与直升机是典型的军民两用产品,其军事意义非常重要,自20世纪60年代越南战争首次使用武装直升机以来,直升机已经成为现代军队不可缺少的军备力量,在阿富汗战争、海湾战争及历次武装冲突中发挥了强大的作用[2];军用运输机可快速、灵活有效地保障作战人员和物资的供应,成为部队开进和部署的重要支柱以及战争物资和武器装备后勤供应的关键手段,在某种程度上是决定战争胜负的主要因素[3]。作为万用的交通运输工具,直升机的非军事用途非常多:搜索营救、科学考察、空中监视、甚至银行运钞等。未来直升机在千家万户中作为交通出行工具也不无可能。

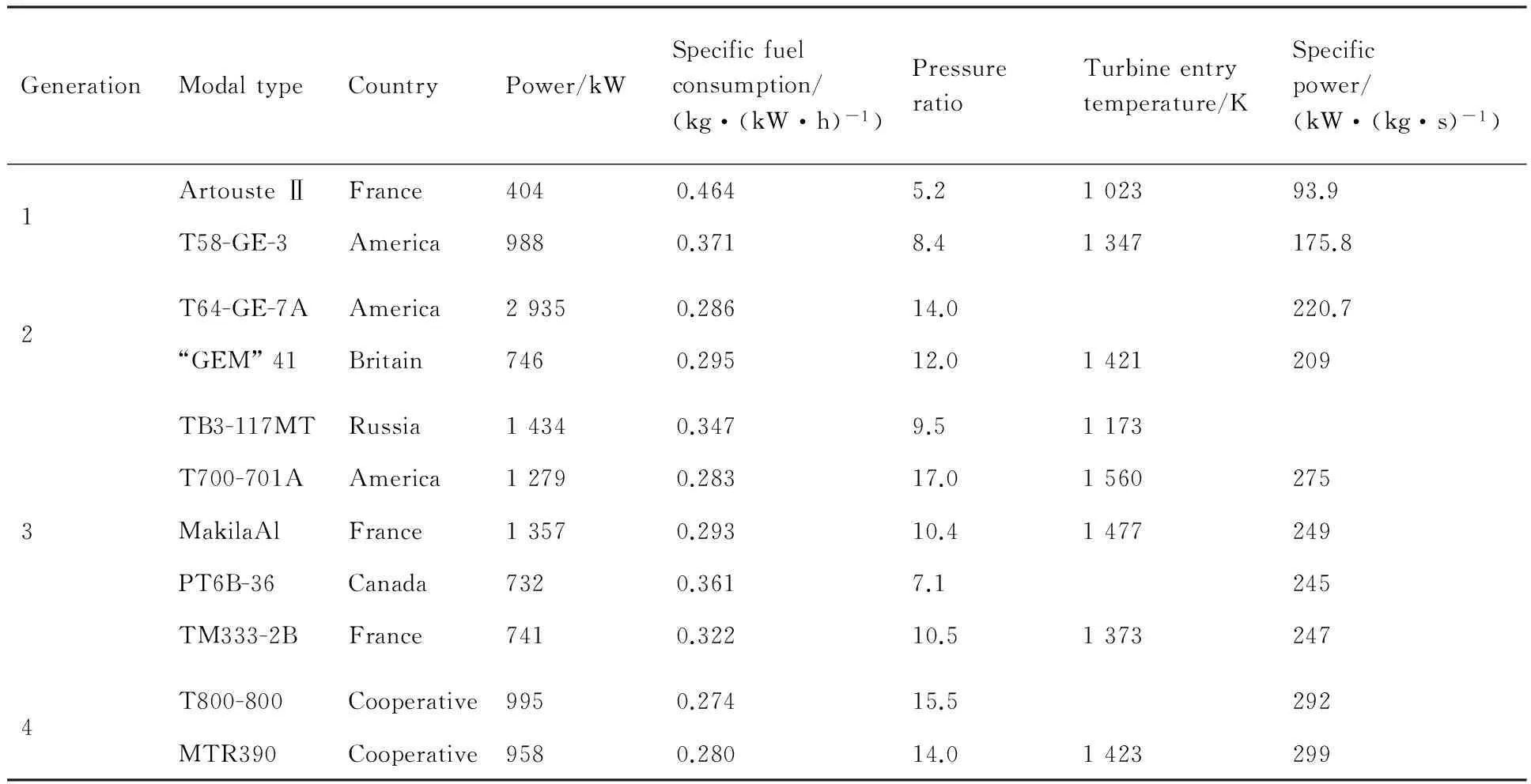

所谓“飞天巡洋,动力先行”,随着起飞重量及功率的不断增大,从20世纪50年代开始涡轴/涡桨发动机逐渐成为直升机及中小型运输机的主要动力装置,与涡扇发动机相比,涡轴/涡桨发动机的典型特点是尺寸小、转速高[4]。涡轴和涡桨发动机至今已经发展了四代。表1和表2分别给出了国外各代典型涡轴和涡桨发动机及其主要参数。从表1和表2中看出,近50年来涡轴和涡桨发动机耗油率降低了约30%,涡轮前温度提高了200~300 K,单位功率提高了50%~70%,而压气机的压比提高了整整2~3倍多,且未来其压比将进一步提高到25~30的量级。

涡轴/涡桨发动机的压气机一般采用单级离心、双级离心、轴流离心组合或斜流离心组合等几种结构形式。这几种压气机结构形式根据其自身的技术特点,对应不同功率量级的发动机。法国透博梅卡公司按涡轴发动机的功率、压气机总压比,将涡轴发动机的压气机结构形式分为三档:功率为500 kW量级,压比为10左右的涡轴发动机一般采用单级离心压气机;功率为1 000 kW量级,压比为15左右的涡轴发动机采用双级离心或斜流离心组合压气机;功率为2 000 kW量级,压比为17~20的涡轴发动机采用轴流离心组合压气机或斜流离心组合压气机。因此,在中大功率范围和高压比涡轴/涡桨发动机中,轴流离心组合压气机成为该类型涡轴发动机的典型压气机结构形式。该类压气机结合了轴流级适应大进口流量、效率高以及离心级适应小流量、稳定工作范围宽广的特点,能够在较小的迎风面积和较少的级数下满足流量、压比和效率的多重要求[5]。与在涡轴发动机中广泛应用的轴流离心组合压气机不同,由于现有的轴流离心组合压气机的技术基本能够满足涡轴发动机的研制需求,使得斜流离心组合压气机在发动机上的应用较少。

表1 涡轴发动机发展历程Table 1 Development history of turboshaft engine

表2 涡桨发动机发展历程Table 2 Development history of turboprop engine

进入21世纪,随着斜流压气机技术的不断进步,斜流压气机较离心压气机具有更高的流通能力和更高的效率,较轴流压气机具有更少的零件数、更强的抗外物损伤能力等特点,在涡轴发动机降低成本、提高可靠型和维护性方面的优势明显,越来越受到世界各大航空发动机公司的重视。德国MTU公司研发了一种用于涡轴发动机的斜流离心组合压气机。目前,中国也完成了用于涡轴发动机的高压比高效率斜流离心组合压气机的试验验证工作。除以上几种主要结构形式外,由于技术继承等原因,涡轴/涡桨发动机还采用了多级轴流和高、低压双转子双级离心或轴流离心组合压气机等结构形式。典型涡轴/涡桨发动机压气机如图1所示。

图1 典型涡轴/涡桨发动机压气机 Fig.1 Typical compressor in turboshaft/turbopropengine

涡轴/涡桨发动机用的小流量轴流离心组合压气机中轴流压气机的技术特点与涡扇发动机用的大流量轴流压气机并没有本质区别,只是由于流道窄、叶片尺寸小,使得机匣轮毂环壁附面层损失和端壁泄漏及二次流损失占总损失的比例更大,三维特性及黏性影响更为突出,从而导致轴流压气机的效率有所降低。由于要兼顾离心压气机的设计,轴流离心组合压气机中轴流压气机通常采用驼背形流道形式,与常规多级轴流压气机相比,气动负荷更高,设计难度更大。轴流离心组合压气机中离心压气机与单级离心压气机或者双级离心压气机相比,其技术特点主要体现在两方面,一是较低的比转速,二是较大的进出口半径比。正是上述特点决定了轴流离心组合压气机适宜采用驼背形流道形式,以降低离心压气机的设计难度,提高离心压气机的性能,从而获得更好的组合压气机性能。

尽管涡轴/涡桨发动机采用的组合压气机的某些流动特点与大推力涡扇发动机压气机的流动特点相似,但是,鉴于组合压气机的独特结构,其内部流动也有自身的特征,而了解、分析和利用这些特征将会是突破新一代涡轴/涡桨发动机中高负荷、高效率压气机技术的关键。

1 轴流压气机内部流动特点

相比大推力涡扇发动机,涡轴/涡桨发动机中轴流压气机的转速高、尺寸小,这导致轴流压气机内部流动逆压梯度大,三维性更强,整体流域的小尺寸使得叶顶间隙区与端壁附面层区在整个流域中所占的比例增大,涡轴/涡桨发动机中压气机普遍采用的小展弦比叶片使端壁附面层所占比例进一步增大,导致损失增大(尺寸效应)。随着组合压气机中轴流压气机不断向高通流、高负荷方向发展,流场中不可避免地存在着大量的分离流动及旋涡结构[6],这些复杂的流体运动对压气机的正常运转及实现高负荷、高效率的双重效果起着至关重要的作用。

1.1 转子通道内部流动特点

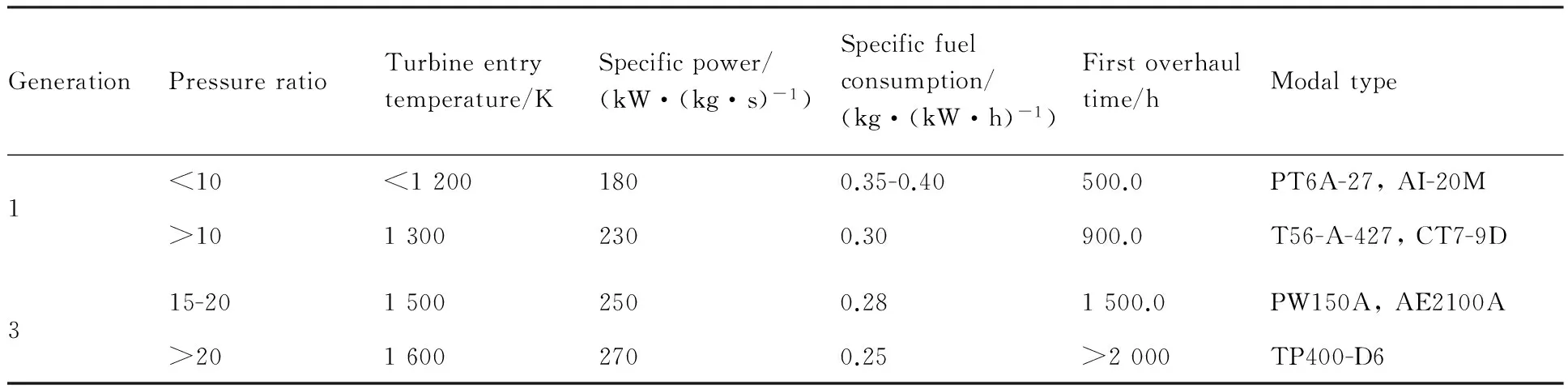

涡轴/涡桨发动机轴流压气机进口级一般为跨声级,马赫数较高,在转子槽道内会产生较强的激波,当气流经过激波后,动能减小压力增大。在叶片吸力面表面,激波会与附面层相互作用,使附面层内部的低能流体动能进一步减小,抵抗分离的能力减弱[7];此外,涡轴/涡桨发动机的尺寸小、转速高,气流所受的离心力较大,叶片附面层内的流体本就有径向的潜移,经过激波后附面层内流体的动能进一步减少,径向潜移趋势增大,此时低能流体会在叶顶区域过度积累,使得压气机尖部大面积区域效率较低[8]。另外,由于间隙的存在,气流由压力面经过间隙流向吸力面并卷起旋涡,对高负荷压气机吸压力面的压差增大,使得叶顶间隙泄漏流增大[9-11],如图2所示。由于叶片尺寸较小,间隙所占比例远大于大流量的风扇/压气机,间隙泄漏损失更加显著。最终激波、激波与附面层干扰、径向潜移、间隙泄漏使得涡轴/涡桨发动机轴流压气机的转子尖部性能显著降低[12],如图3所示。

图2 压气机叶顶间隙泄漏示意图Fig.2 Schematic of tip leakage of compressor

图3 典型涡轴/涡桨发动机压气机进口级转子效率随展高变化Fig.3 Efficiency of inlet rotor of typical compressor in turboshaft/turboprop engine vs span

针对小流量压气机进口级尖部的激波损失、激波与附面层干扰损失、间隙泄漏损失较大的特点,涡轴/涡桨发动机压气机进口级转子广泛采用任意中弧线的叶片造型方式,该类型叶片能够有效降低激波的强度,延缓激波附面层干扰后的分离,减弱附面层径向潜移的趋势,避免低能流体在叶顶区域的过度积累,大幅提高压气机进口级的效率。图4给出了某涡轴发动机压气机在改进前后的进口级转子叶片角分布对比[13],其中造型采用从根到尖的9个截面,横坐标为无量纲的弦长,纵坐标为中弧线β角。

图4 改进前后转子叶片角分布[13] Fig.4 Angle of camber distribution before and afterimprovement[13]

图5给出了该压气机转子叶片改进前后尖部截面的流场对比,由图可以看出,采用任意中弧线叶片造型后,激波波前马赫数明显降低,且激波与附面层干扰产生的低速区域的面积明显减小;此外,尖部熵增明显减小,泄漏损失减少,转子尖部的性能得到提升;最后,给出了优化前后转子吸力面的极限流线及静压分布对比,可以明显看出,优化后,60%叶高以上、激波后气体附面层径向潜移趋势减弱,这将延缓低能流体在叶顶区域的堆积,对压气机性能提高具有积极意义。

图5 改进前后转子流场对比 Fig.5 Flow field comparison of rotor before and after improvement

1.2 静子通道内部流动特点

为确保组合压气机中离心压气机有足够的加功能力,必须降低离心压气机进口半径,这要求轴流压气机后面级流道必须下压,使叶片根部扩压度增大。涡轴/涡桨发动机压气机普遍采用小展弦比叶片,其端壁附面层本就较厚,此时,扩压梯度过大会使端壁区附面层内的低能流体发生流动分离,这对压气机的稳定工作范围影响很大。图6 给出了某涡轴发动机压气机末级静子的德哈尔数与流场示意图,从图中可以看出该静子在13%叶高以下德哈尔数小于0.64,这时该区域会发生流动分离[14]。

图6 压气机末级静子的德哈尔数与流场分布 Fig.6 Dehaller number and flow field distribution in outlet stator of compressor

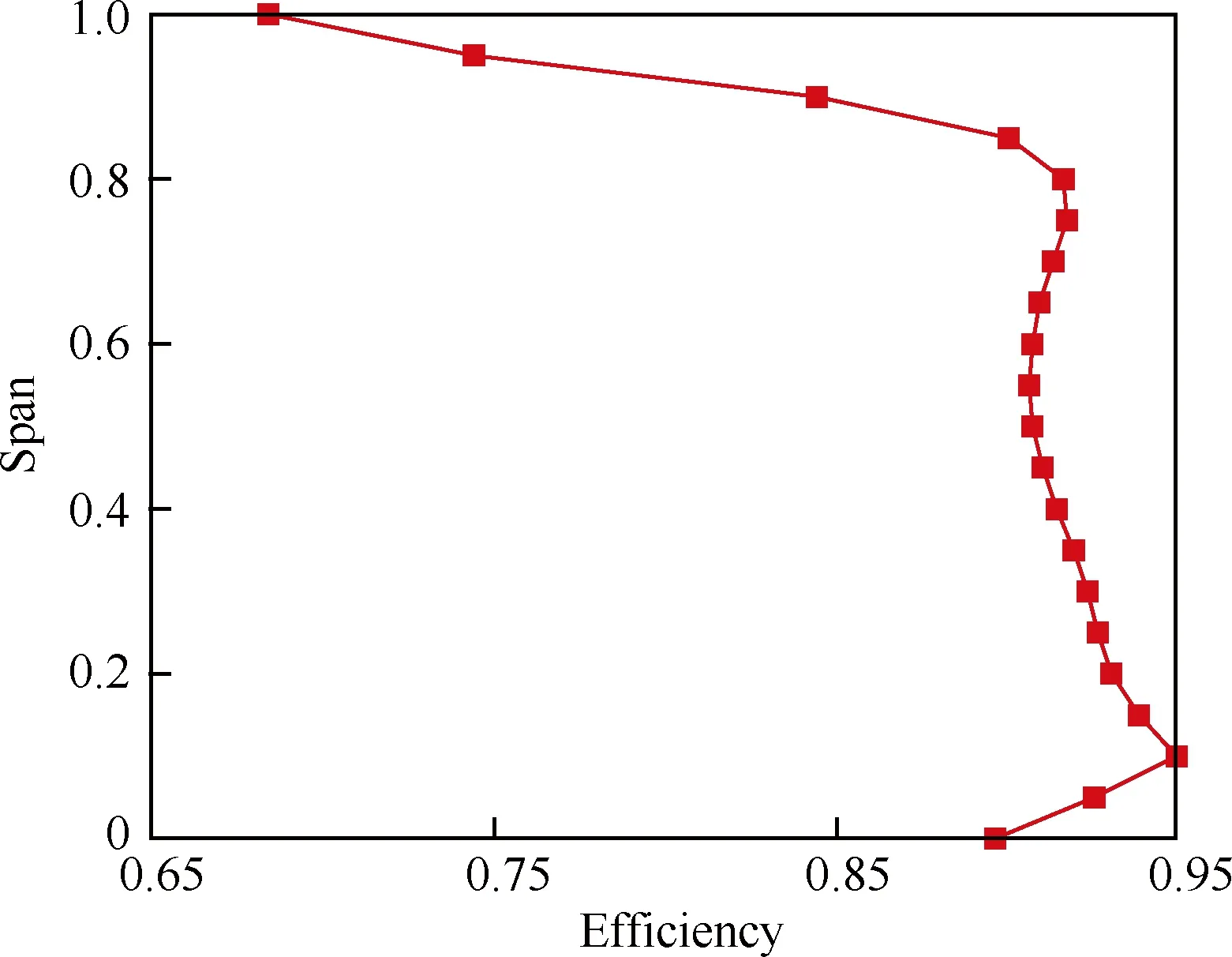

为限制流动的分离,在涡轴/涡桨发动机压气机后面级静子的设计中广泛采用弯曲静子(弓形静子),该类型叶片在周向弯曲可以降低通道内的二次流损失,叶片正向弯曲后,在叶片吸力面形成了两端压力高、中间压力低的“C”型压力分布,在此压力梯度下,端部的低能流体被吸入主流区,减少了附面层低能流体在吸力面与角区的堆积,避免了分离的发生,减少了能量损失[15-16]。从流动本质看,弯曲叶片利用其表面作用力在径向的大小与方向控制径向的压力梯度,使叶片负荷沿叶高方向分布更加合理[17]。图7给出了弯叶片与直叶片试验和计算流场特性对比,ω为总压损失系数,β1为实际进口气流角,βd为设计进口气流角,由图可以看出采用弯叶片后端壁分离区明显减小[18],且在各迎角状态下的弯叶片的损失均小于直叶片。

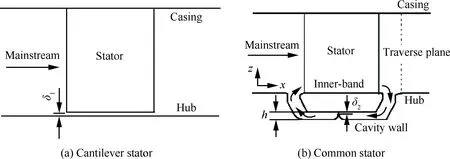

由于尺寸较小,涡轴/涡桨发动机压气机的静子大部分采用悬臂结构,悬臂静子结构能够通过间隙泄漏流动,吹除吸力面与轮毂形成的角区低速流体团,可有效抑制角区分离,增加压气机的稳定工作范围,图8给出了悬臂静子与双支撑静子的结构对比,其中δ1为叶片与轮毂的间隙,δ2为叶片内支撑环与篦齿的间隙,h为内支撑环与腔体下端面的距离。

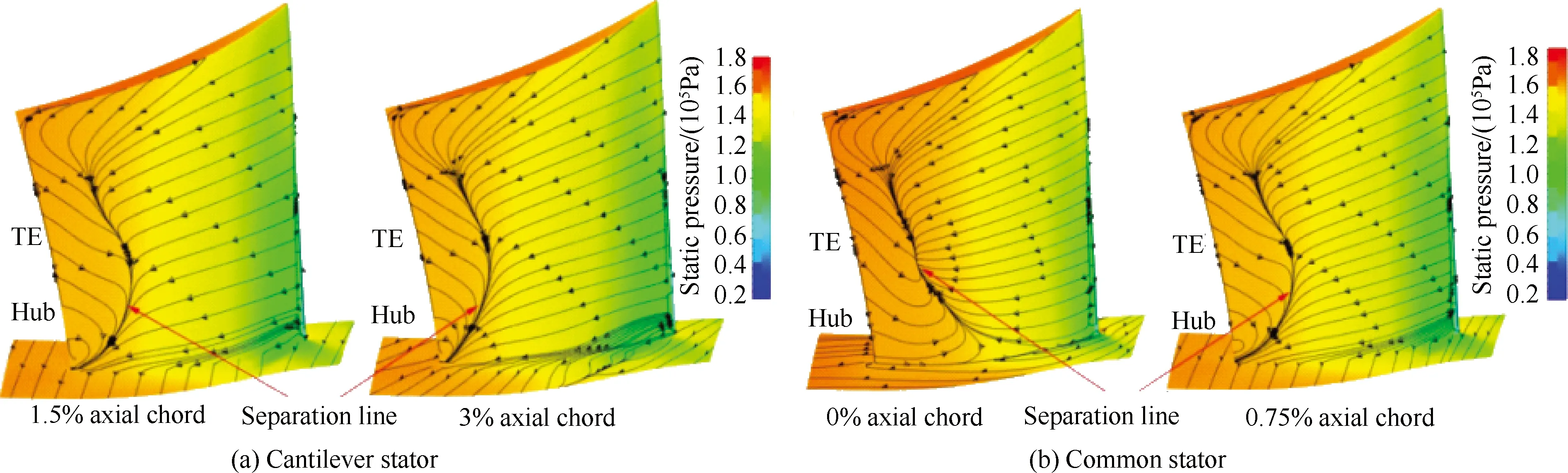

图9给出了某涡轴发动机压气机采用双支撑静子(0% axial chord)与悬臂静子不同间隙的流场对比,从图中可以看出采用悬臂静子后根部角区附近的分离区大面积减小,但是随着间隙增大,根部角区的分离面积没有进一步减小,反而因为泄漏流的增加,在叶片根部前缘附近产生了类旋涡状流动,这表明有无间隙对流场的分离影响较大,但随着间隙的增大,分离区的面积没有持续减小。图10给出了采用悬臂静子与双支撑静子压气机的性能对比,从图中可以看出,采用悬臂静子后,压气机的效率略有减小,但稳定工作范围大幅增大[19-20]。

图7 弯叶片与直叶片试验和计算流场及气动特性对比[18] Fig.7 Comparison of flow field and aerodynamic characteristics of straight-stacking blade and bowed-stacking blade in test and computation[18]

图8 悬臂静子与双支撑静子结构对比Fig.8 Structure comparison of cantilever stator and common stator

图9 悬臂静子和双支撑静子不同间隙流场结构对比Fig.9 Flow field structure comparison of cantilever stator and common stator in different clearances

为改善涡轴/涡桨发动机压气机部分转速性能,静子一般均设计为可调静叶,可调静叶两端不可避免留有间隙,气体通过间隙从叶片压力面泄漏到吸力面,在吸力面角区形成涡流,导致流动损失。相比大推力涡扇发动机,涡轴/涡桨发动机压气机的展弦比更小、叶片弦长更长,这导致可调静叶转过同样角度时,叶片在叶顶必须留够更多的间隙,并且由于尺寸较小,逆压梯度更大,使得涡轴/涡桨发动机压气机中可调静子间隙的损失远大于大推力涡扇发动机。

为减小可调静叶的间隙区损失,采用被称为“无升力”(Zero-Lift)的端壁叶型设计技术[21]。图11 和图12分别给出了修改前后不同叶型的可调静叶的叶型以及流场对比。由图12可知两端叶型修改后,流场明显得到改善,叶片自由端间隙处的泄漏流动基本消除。

可调静叶的间隙对于压气机性能有重要影响,特别对于高负荷压气机更是如此。对可调静叶间隙流动的研究表明可调静叶前缘间隙对性能的影响大于后缘间隙[22],因此在涡轴/涡桨发动机压气机的可调静叶设计中,应尽可能将旋转轴前移,并且增加旋转轴端部的圆盘直径,使其覆盖叶片前缘,减少叶片前缘间隙处的泄漏流动,改善压气机失速裕度;此外,在更为先进的涡轴/涡桨发动机压气机中采用了可调静叶的非径向旋转轴设计。

图10 采用悬臂静子与双支撑静子压气机性能对比Fig.10 Compressor performance comparison of cantilever stator and common stator

图11 采用不同叶型的可调静叶结构Fig.11 Blade profiles of different variable stators

图12 采用不同叶型的可调静叶流场对比Fig.12 Blade flow field comprison of different variable stators

2 离心压气机内部流动特点

离心压气机是涡轴/涡桨发动机压气机采用的最普遍的结构形式。离心压气机内部流道长且折转角度大,受叶轮旋转、壁面曲率和叶顶间隙等因素的影响,在涡轴/涡桨发动机中广泛应用的半开式叶轮内部存在着泄漏、分离、回流以及射流尾迹等非常复杂的流动特征。且随着离心压气机压比的不断升高,叶轮逐渐由早期的高压亚声叶轮变为高压跨声叶轮,除了激波损失增大外,激波还会与附面层和各种涡系发生强相互作用,这种复杂的相互作用会带来更多损失,影响离心压气机的效率与稳定工作范围。此外,扩压器进口马赫数也会随着压比的升高而增大,这会进一步导致离心压气机的损失增大,效率与稳定工作范围减小。

2.1 离心叶轮内部流动特点

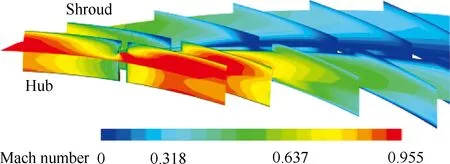

激波在高压比离心压气机内部流场中广泛存在[23]。在高压比离心压气机叶轮的吸力面,通常伴随着最高马赫数达1.5的强激波,如图13所示。激波是气动设计中的双刃剑。一方面,激波会带来大量的流动损失。当压气机进口马赫数为1.4时,激波将造成4.2%的进口总压损失;而对于进口马赫数超过1.4的流动,激波损失将急剧上升。激波还会与附面层和各种涡系发生强相互作用。这种复杂的相互作用甚至会带来更多损失。另一方面,激波是非常有效的增压方式。当压气机进口马赫数为1.4时,激波能带来静压比2.1的收益。因此,在平衡压比、效率与稳定性的需求下,调整压气机进口激波结构是高压比离心压气机气动设计的关键难点。

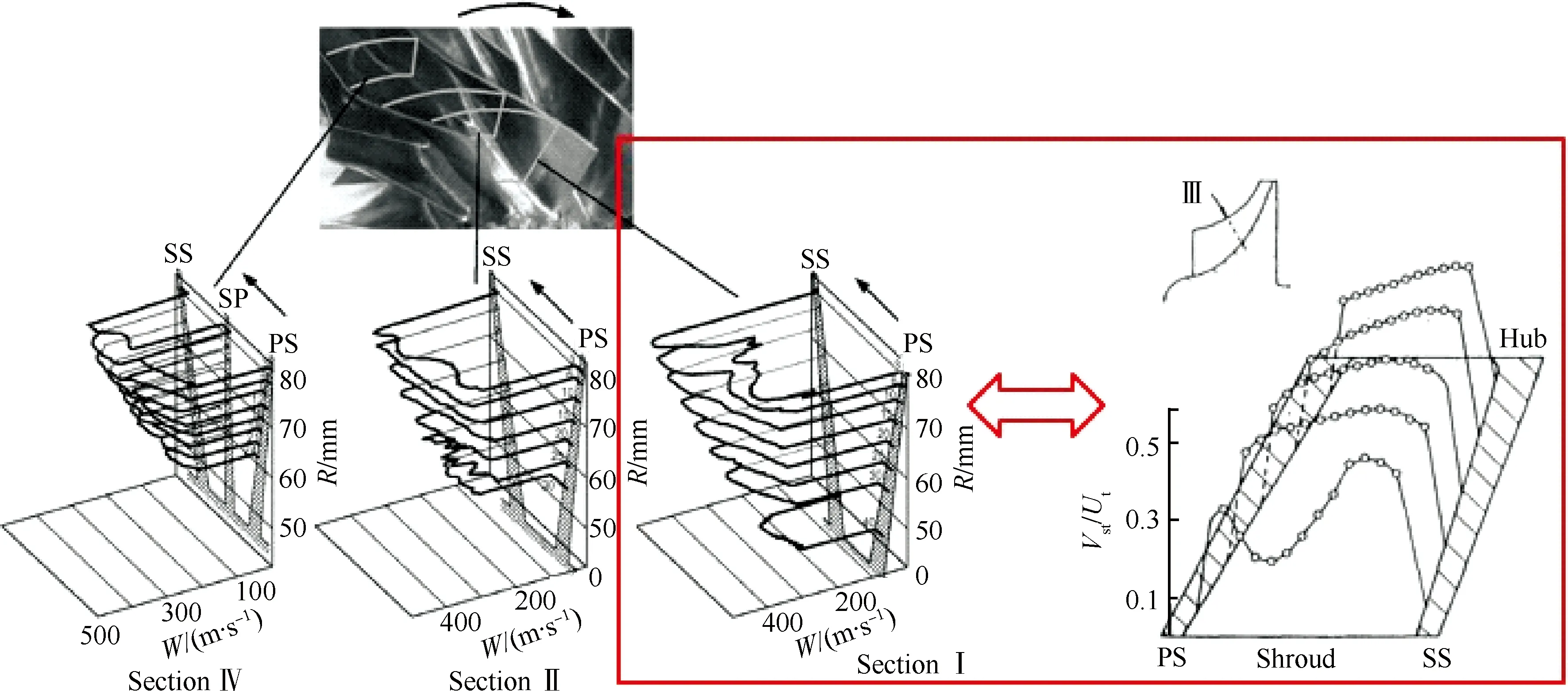

高压比离心压气机的速度场波动更剧烈,二次流的强度更大,流场均匀性更差[24],如图14所示,给出了沿流向不同位置处S3面上的相对速度分布,图中W代表相对速度,R代表截面上的半径,SS为大叶片吸力面,PS为大叶片压力面,SP代表小叶片,Vst代表轴向速度,Ut为该截面叶轮

叶尖的切线速度,从图中可以看出不同位置、不同半径处流场的差别较大,流场存在较强的三维性。强三维性也是流场内强激波与附面层强相互作用所导致的结果。

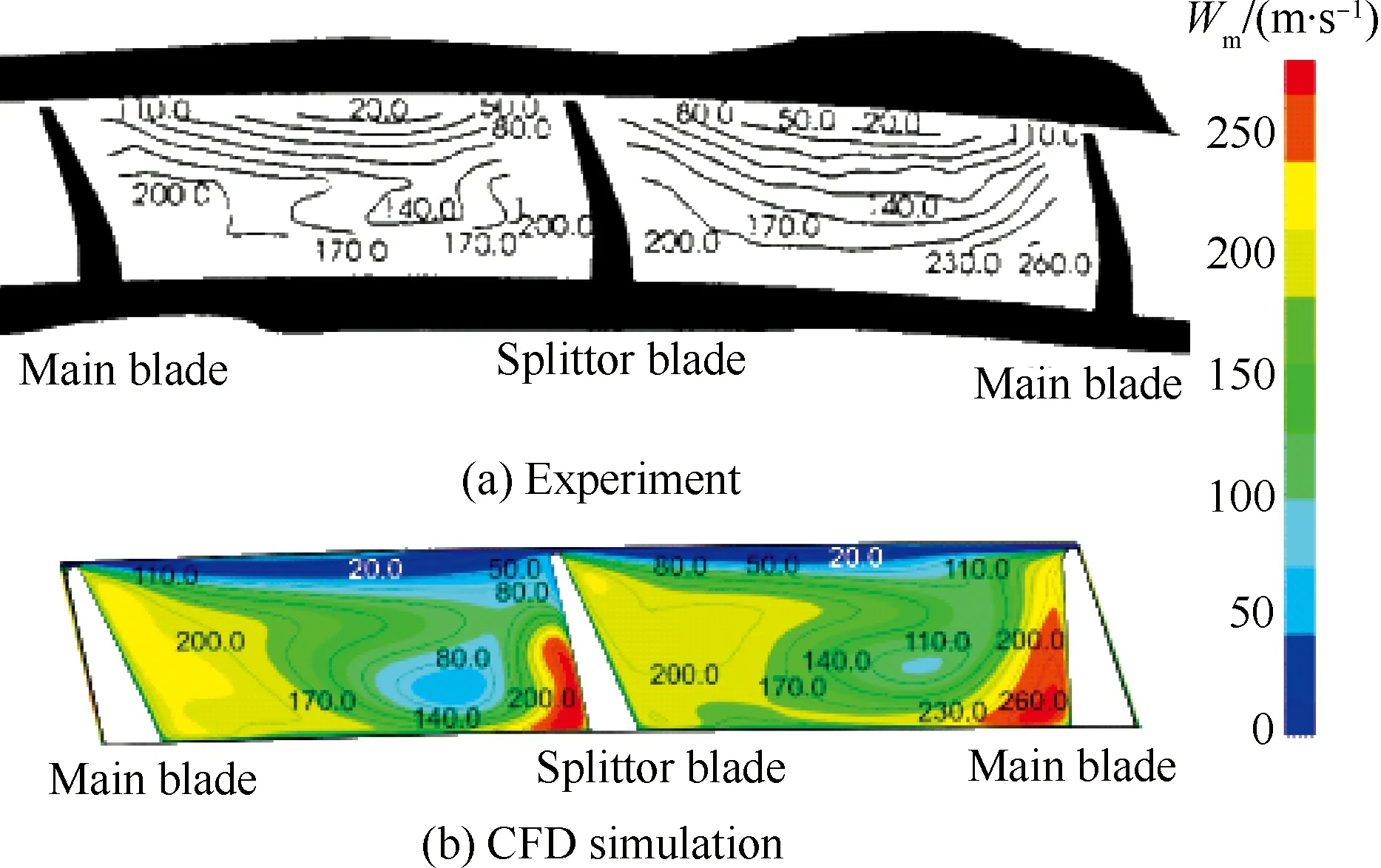

离心叶轮出口气流具有典型的“射流尾迹结构”,射流与尾迹之间存在着动量与能量的交换,导致较大的掺混损失[25],且会导致下排径扩进口的进气条件极为恶劣,如图15所示,给出了相对子午速度Wm的云图。

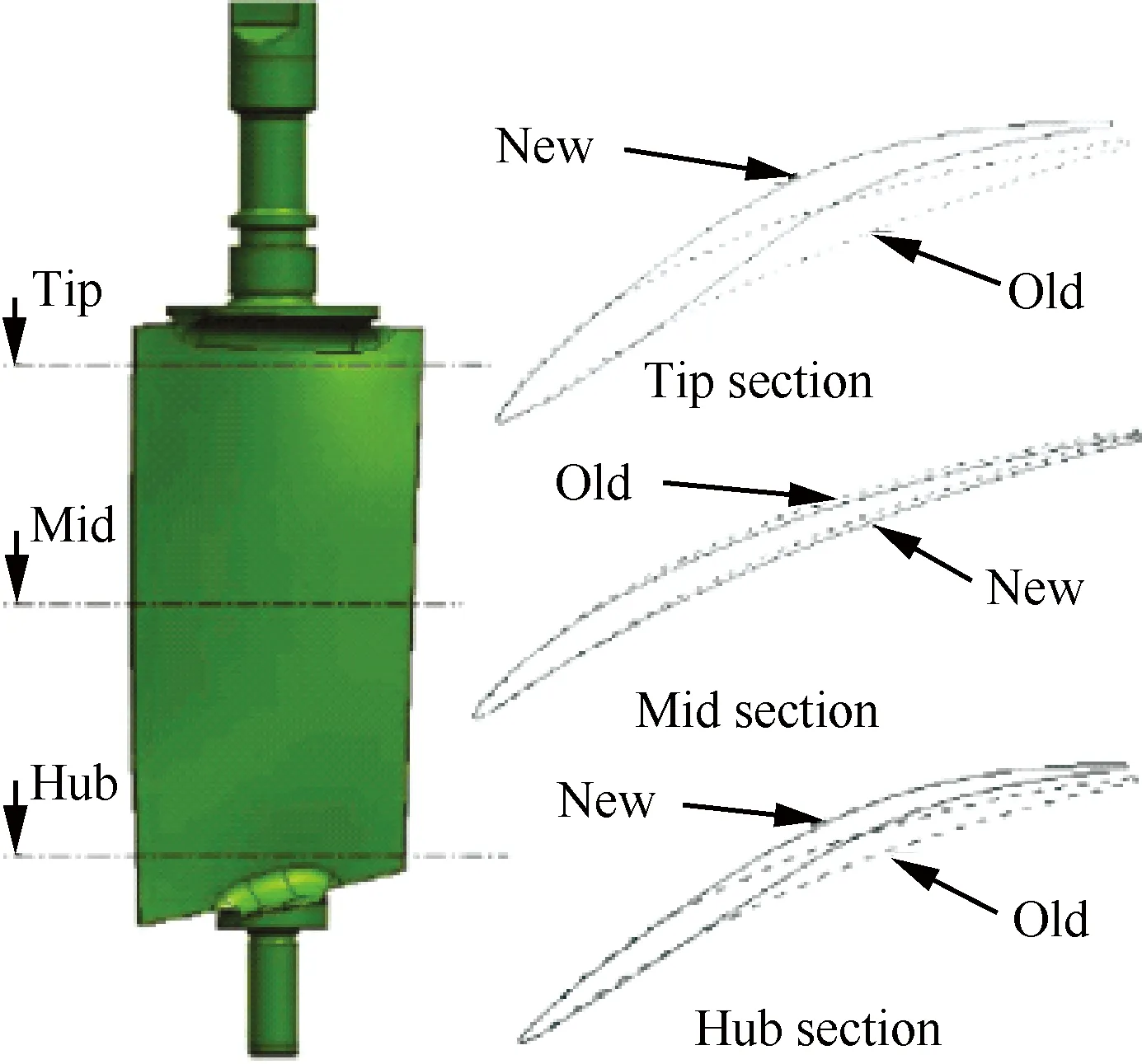

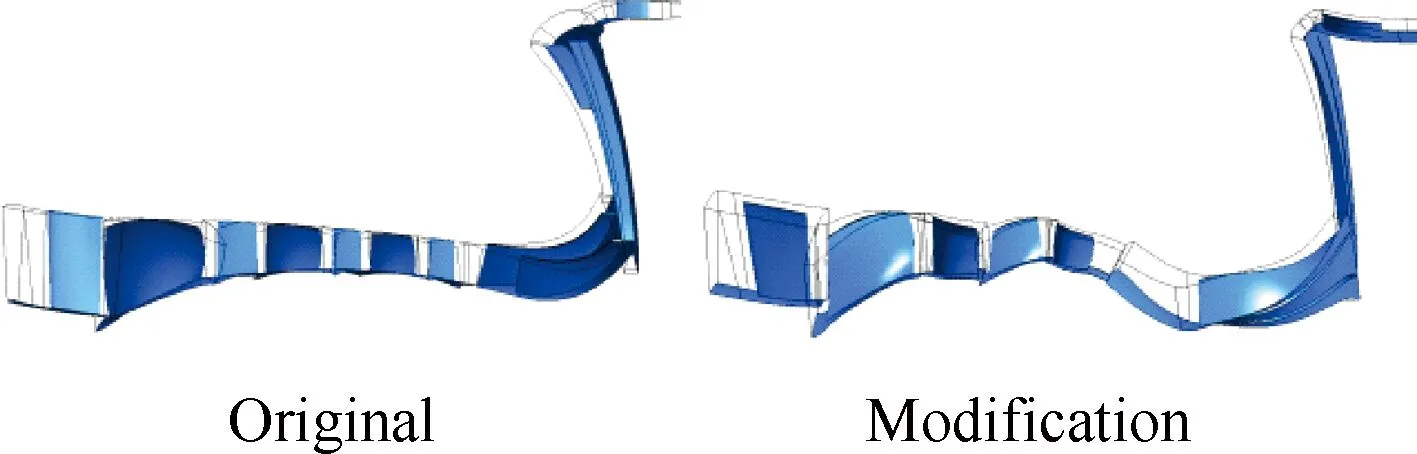

为降低跨声速叶轮中的损失,部分高压比跨声速离心叶轮采用多截面的全三维叶片造型技术,削弱激波与间隙涡相互作用,抑制二次流对低能流体的迁移,控制尾迹区内低能流体,从而减小损失。图16和图17分别给出了某前掠改型叶轮与原始叶轮的造型及性能结果对比,其中图17(a)的横、纵坐标分别为无量纲流量Mass/Massmax与无量纲压比Pr/Prmax,图17(b)的横、纵坐标分别为无量纲流量与效率,从图中可知前掠离心叶轮的压比与效率均增高。

图13 高压比跨声速离心叶轮进口激波 Fig.13 Shock wave in high pressure-ratio transonic impeller inlet

图14 高压比跨声速离心叶轮内部三维流场[24]Fig.14 3D flow field in high pressure-ratio transonic impeller inlet[24]

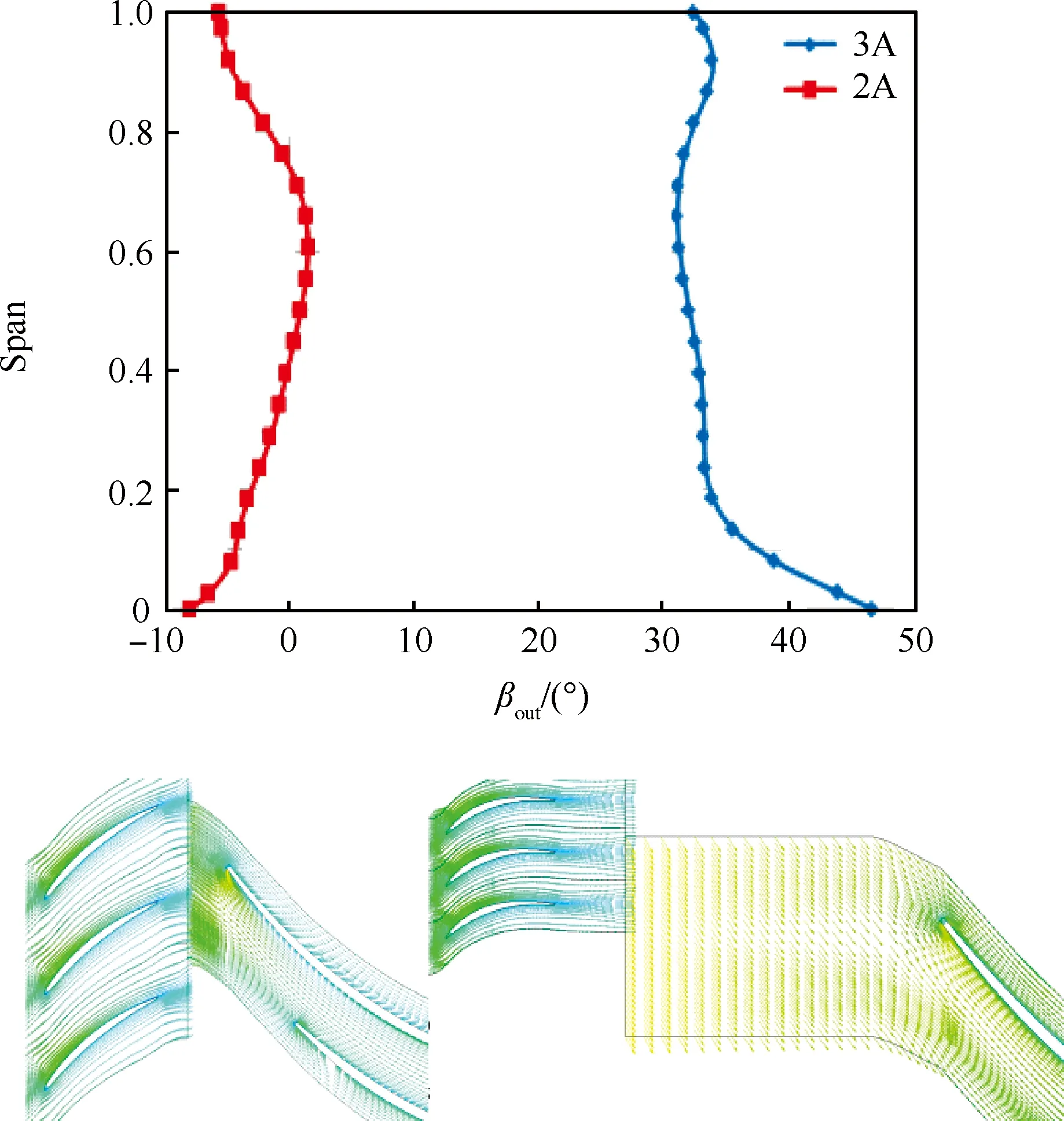

为了设计出高性能的轴流-离心组合压气机,离心级和轴流级的气动负荷必须进行合理的匹配。通常为提高离心级的加功能力,会尽可能减小离心叶轮进口的预旋角度,从而改善径向扩压器乃至整个压气机的性能。此外,为更加充分利用离心力,增加离心压气机的加功能力,会减小离心压气机进口半径,而同时为保证轴流压气机的切线速度,其末级转子的半径不会减到过小,所以轴流与离心间会采用大半径落差的过渡段,此时要求离心叶轮进口具有一定抗分离能力。图18和图19分别给出了在保证压比、效率的前提下,将某组合压气机的三级轴流(3A)改为两级轴流(2A)及轴流压气机出口气流角βout的对比,由图19 可知改进后离心进口的半径压低,轴流离心间采用了过渡段,轴流出口的气流角度基本转为轴向。

图15 高压比跨声速离心叶轮出口流场[25] Fig.15 Flow field in high pressure-ratio transonic impeller outlet[25]

图16 离心叶轮前掠叶片造型Fig.16 Forward swept blade in impeller

图17 离心叶轮前掠叶片造型前后性能对比 Fig.17 Performance comparison of original blade and forward swept blade in impeller

图18 某组合压气机改进前后对比Fig.18 Comparison of combined compressor before and after improvement

图19 某组合压气机改进前后轴流出口角度对比Fig.19 Comparison of flow angle at outlet of axial combined compressor before and after improvement

2.2 径向扩压器内部流动特点

径向扩压器从上游至下游依次分为上游无叶区、半无叶区、有叶区和下游无叶区4部分,各部分的分界位置分别为扩压器叶片前缘、扩压器喉口和扩压器尾缘,如图20所示。由于叶轮出口气流的极度不均匀性,在扩压器上游无叶区进口气流会发生剧烈的掺混,使得该区域的损失增大[26],如图21所示,其中m′代表无量纲的位置,即当前半径除以叶轮出口半径,Vm代表子午速度,U2代表叶轮切线速度;此外,随着叶轮压比的不断提高,高切线速度使得扩压器进口的马赫数超过1,如图22所示,激波的出现使得进口无叶扩压器区的损失进一步增大。

图20 传统叶片式扩压器Fig.20 Traditional vaned diffuser

为适应高压比跨声速离心叶轮高的出口马赫数,扩压器的设计大量采用了管式扩压器,该类型扩压器在前缘具有大前掠结构,能够很好适应超声速来流,可有效改善前排离心叶轮出口气流不均匀对后排扩压器的不利影响,提高扩压器的性能[27-28]。图23和图24分别给出了某高压比离心压气机管式扩压器的前缘结构以及流场示意图[29],图24中给出了PIV试验与CFD计算结果的10%、50%、90%展高处无量纲速度Vred,norm云图对比。从图中可以明显看出3个展高中吸力面一侧(SS)均存在明显的射流结构(Jet),压力面一侧(PS)存在大的分离区(Separation)。

图21 气流在无叶扩压器区域的掺混Fig.21 Mixing process in vaneless diffuser of flow

图22 传统叶片式扩压器流场结构Fig.22 Flow field structure in traditional vaned diffuser

图23 离心压气机管式扩压器[29]Fig.23 Pipe diffuser in centrifugal compressor[29]

图24 离心压气机管式扩压器流场[29]Fig.24 Flow field of pipe diffuser in centrifugal compressor[29]

3 失稳流动特点与机匣处理

3.1 轴流压气机内的流动失稳

叶顶区域的间隙泄漏流动对压气机的失稳有着重要的影响[30-31]。随着压气机负荷不断提高,其内部流动的逆压梯度增大,稳定工作范围减小,需要对压气机失稳机理进行研究。图25给出了某组合压气机轴流转子峰值效率、近喘点工况叶顶流动结构对比。由图可知:首先,间隙泄漏涡的尺度发生显著膨胀,间隙泄漏流沿着更加垂直于吸力面的方向发出,使得其可以运动到更加靠近通道中部的位置发生卷起,形成通道涡;其次,激波结构的变化。设计状态下可以比较清晰地指示出激波的位置,如图中褐色粗点划线所示。然而在近喘点,随着叶顶堵塞的加剧,叶顶流向静压梯度明显变小。清晰可见的激波在叶顶区域变得更加像一道压缩波,以至于无法明确标示出激波面的位置。最后是有关叶顶流动堵塞的变化。可以清晰地看到,相比于峰值效率工况,近喘点工况下由间隙泄漏涡核心发展出的低能区对前半通道造成严重的堵塞。该堵塞团堆积于压力面前缘附近,使得自30%弦长发出的间隙泄漏流因无法流向下游而向相邻通道发生溢流,这是具有“突尖型”先兆的旋转失速流场特征。

图25 某组合压气机轴流转子峰值效率和近喘点工况流动结构Fig.25 Flow structures of peak efficiency point and near stall point in rotor of combined compressor

针对转子叶顶间隙泄漏涡导致的失速,采用处理机匣提高压气机稳定工作裕度,该技术结构简单、成本低廉,再加上可靠性高、扩稳效果好、抗进口畸变能力强等特点在涡轴/涡桨发动机压气机中也得到大量应用。

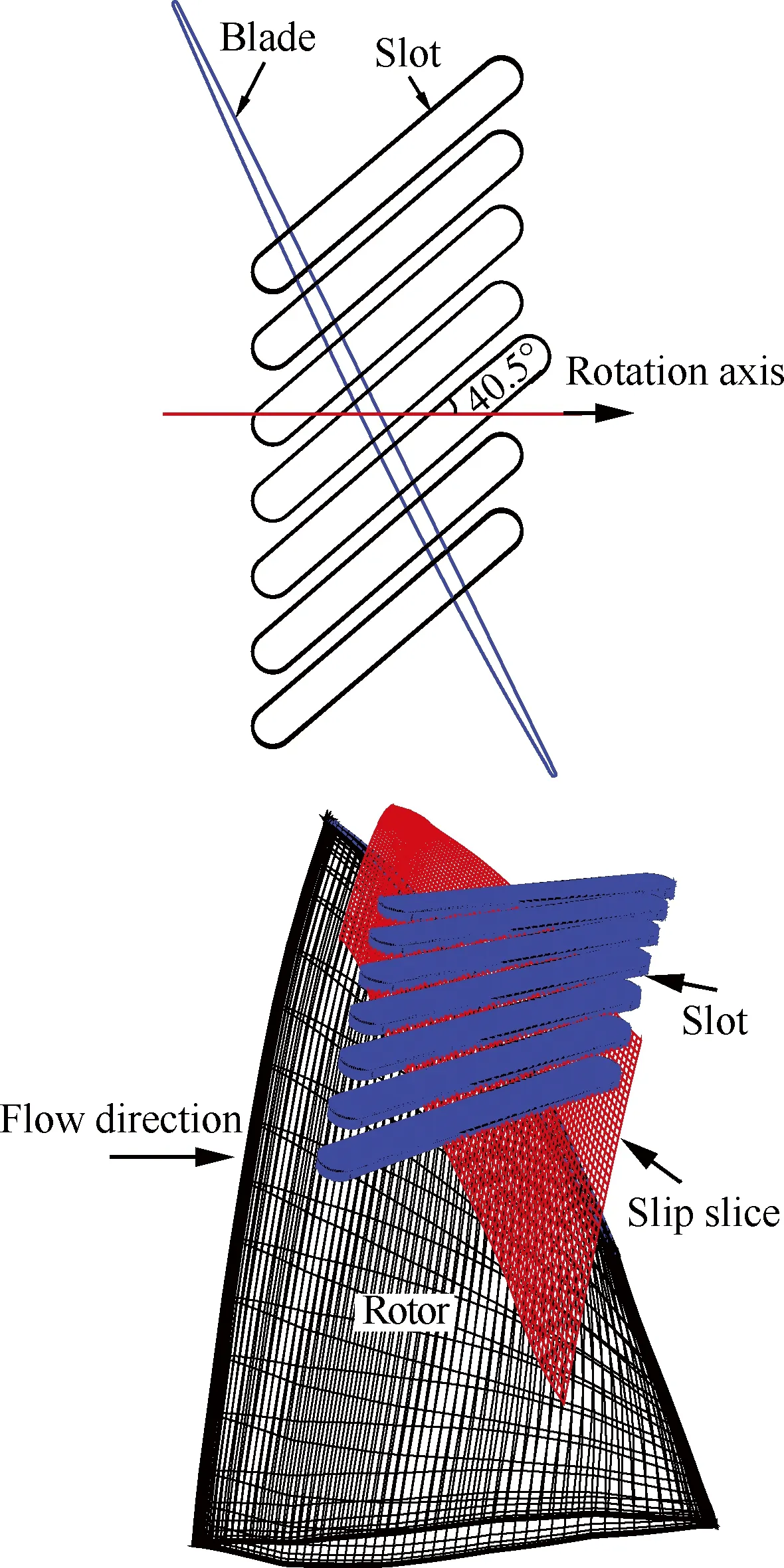

图26给出了某涡轴发动机压气机的机匣处理结构与网格示意图[32],该压气机转子为高负荷、跨声速转子,选定的处理机匣位置以CFD计算结果为依据。该处理机匣为斜缝式处理机匣,对于缝式机匣处理而言,缝内的回流具有抽吸或者吹除端部低能流体的能力,缝内产生的回流越强,处理机匣的扩稳效果就越显著,产生回流的主要动力是缝的下游端感受到的高静压与缝的上游端感受到的低静压所形成的压差。

图26 某涡轴发动机机匣处理结构与网格[32]Fig.26 Casing treatment structure and mesh in turboshaft engine[32]

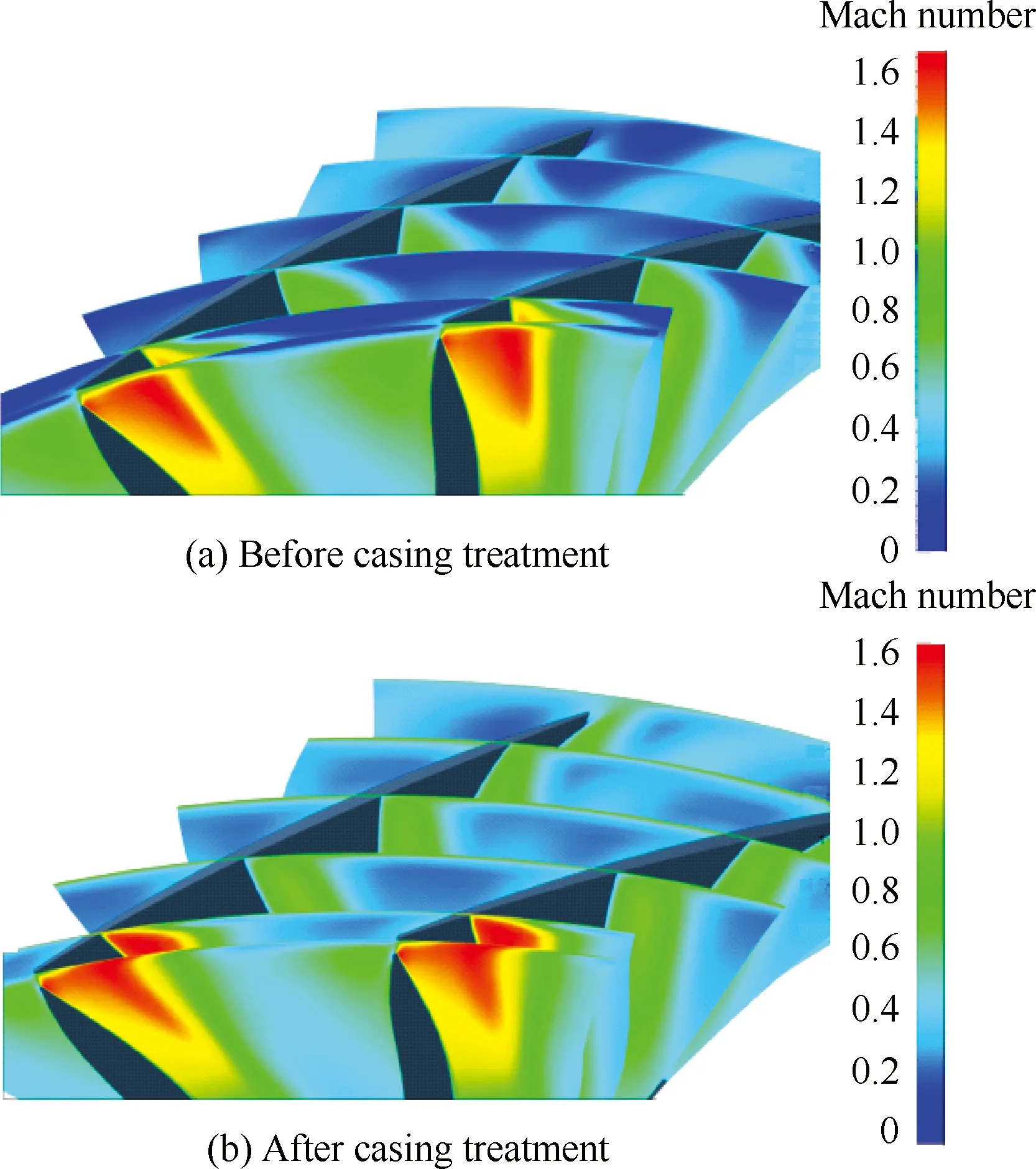

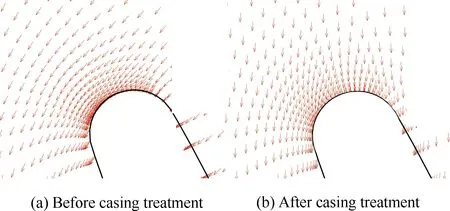

图27给出了机匣处理前后叶顶区域流场对比,从图中可以看出引入缝式处理机匣后,叶顶通道出现低速流体的现象得到了很大程度的改善,有效地解除了转子叶顶通道堵塞状况,进而显著地提高了叶顶通道的流通能力。在处理机匣缝喷射流的作用下,很大程度上削弱了原型中的大迎角状态,使得叶尖通道中的流动分离得到抑制,增加了通道的有效流通面积及流通能力,从而推迟压气机转子失速的发生,如图28所示。

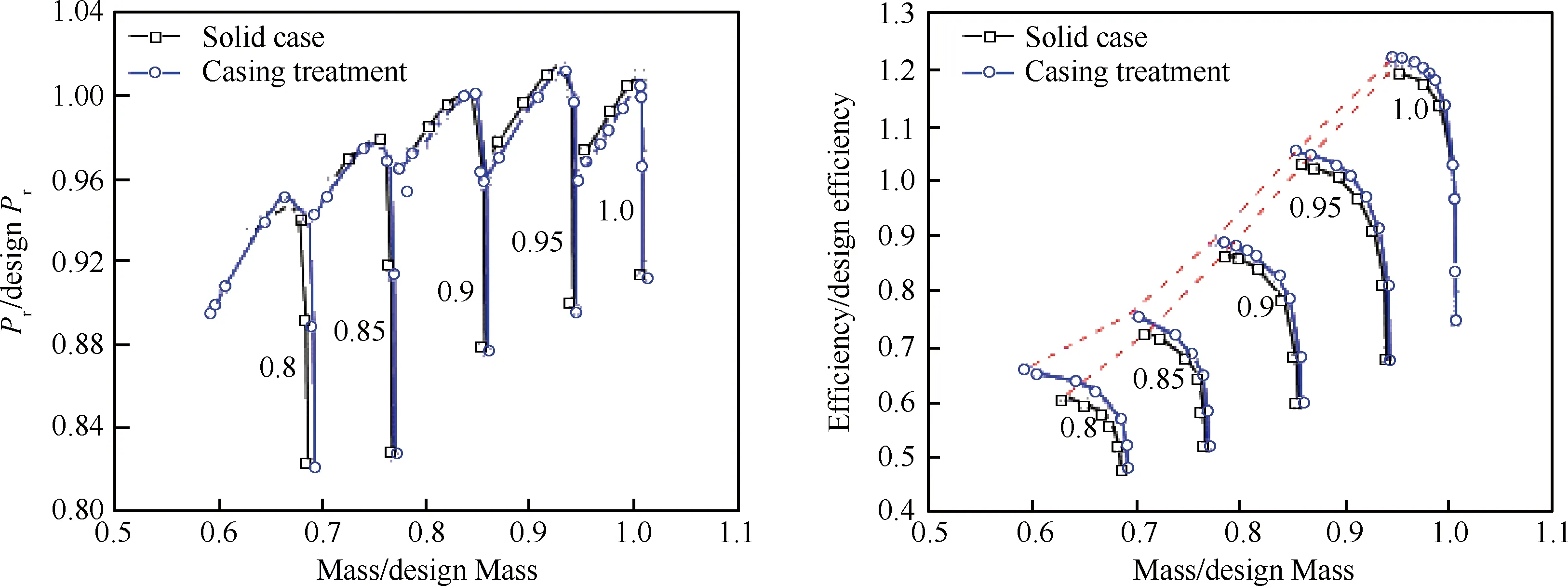

图29给出了处理机匣前后压气机性能对比,两图横纵坐标均进行了无量纲化处理,从图中可以看出带处理机匣的轴流压气机在不同转速范围内稳定裕度均有提高,尤其是中低换算转速下裕度的增加非常显著;对于效率而言,带处理机匣后该跨声压气机在设计转速下效率仅低于原型0.5%,而在非设计转速下效率与原型相当。

图27 机匣处理前后转子叶顶区域流场对比Fig.27 Flow field comparison of rotor in top section of blade before and after casing treatment

图28 机匣处理前后叶尖前缘流场对比Fig.28 Flow field comparison of tip in blade leading edge before and after casing treatment

图29 应用机匣处理前后压气机性能对比Fig.29 Performance comparison of compressor before and after casing treatment

3.2 离心压气机内的流动失稳

为增加高负荷扩压叶轮的稳定工作范围,需要采用扩稳技术,传统的扩稳技术会使叶轮的压比损失增大,效率降低,因此,在离心压气机上尝试了自循环机匣处理技术,如图30所示。在近失速工况,后槽静压大于前槽,机匣壁面附近的气体经处理槽由下游流向上游;在堵塞工况时,后槽静压小于前槽,此时气体由处理槽上游流向下游[33-35]。

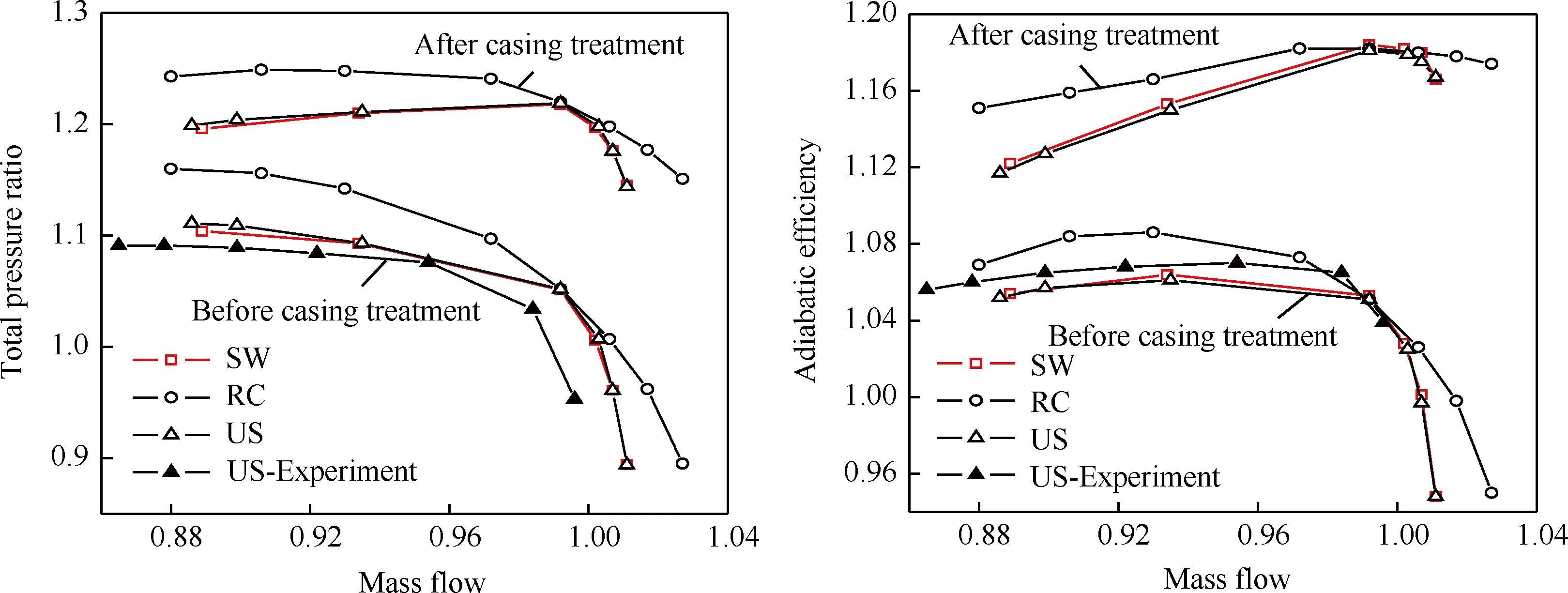

图31给出了某起动机的自循环处理性能对比,其中SW表示光滑壁面机匣,RC表示自循环机匣结构形式,US表示自循环机匣处理前缝处封闭的结构形式。从图31中可以看出,采用自循环机匣结构形式能够大幅增加该离心压气机的压比裕度,同时增大压气机的效率[36]。

图30 离心压气机自循环机匣处理Fig.30 Self recirculation casing treatment in centrifugal compressor

图31 某起动机的自循环机匣处理性能对比[36]Fig.31 Performance comparison of compressor before and after self recirculation casing treatment[36]

4 结 论

在下一代涡轴/涡桨发动机低油耗、低成本、高推重比和高可靠性需求的推动下,未来涡轴/涡桨发动机压气机的发展趋势始终是在保持并尽可能改善效率水平的基础上增加压比,扩大失速边界,并具备良好的性能保持、轻重量、长寿命、结构简单和零件数少等特征。

在轴流压气机方面,主要体现在进一步提高平均级压比,以便在改善涡轴/涡桨发动机热力循环的同时减少级数,减轻重量并提高转子结构的可靠性。在离心压气机方面,主要体现在进一步提高压比和效率,同时采用新的轮盘结构,降低重量。

在压气机气动热力方面,大量采用先进的气动设计和分析技术将是下一代涡轴/涡桨发动机压气机技术发展的一大特点。压气机设计将充分利用先进的全三维设计和分析方法,通过采用先进叶型和全三维叶片设计,控制通道内激波强度,降低叶片损失。应用端区流动控制技术,抑制角区分离,改善端区流动,提高压气机效率。应用新型机匣处理结构等扩稳措施,扩展压气机的失速边界。

其他方面还包括发展变流量压气机、离心压气机变几何扩压器等技术。此外,还应关注压气机的非定常流动特征,一方面,通过合理利用非定常特征来改善压气机的稳态性能,更重要的是关注非定常力与压气机结构的相互作用,避免由此引发的严重振动而导致压气机结构的破坏。

在压气机结构和材料方面,结构的持续简化和轻质、高比强度新材料的应用也将是下一代涡轴/涡桨发动机压气机技术发展的显著特征之一。压气机将大量采用叶盘、焊接组件等整体化结构,简化结构,减少零件数,降低振动和强度关键点的数目。大量轻质、高比强度材料的采用也使压气机的重量得到显著降低,如拓展高温钛合金和复合材料的使用范围,采用轻质复合材料结构件或碳纤维强化结构,以及应用可极大降低重量的压气机叶环、空心叶片设计技术。

[1] 张彦重. 中国直升机运输机的未来发展[J]. 中国工程科学, 2002, 4(8): 1-7.

ZHANG Y Z. Developmental trend of helicopter and military transport in the future[J]. Engineering Sciences, 2002, 4(8): 1-7 (in Chinese).

[2] 王适存. 面向21世纪的直升机发展[J]. 南京航空航天大学学报, 1997, 29(6): 601-606.

WANG S C. Developmental trend of helicopter in 21st century[J]. Journal of Nanjing University of Aeronautics and Astronautics, 1997, 29(6): 601-606 (in Chinese).

[3] 侯树荣, 董彦斌, 刘圣宇, 等. 军用运输机在现代战争中的作用及发展趋势[J].吉林工程技术师范学院学报, 2010, 26(4): 69-71.

HOU S R, DONG Y B, LIU S Y, et al. Function and developmental trend of military transport in modern war[J]. Journal of Jilin Teachers Institute of Engineering and Technology, 2010, 26(4): 69-71 (in Chinese).

[4] 周新新, 陈玉春, 樊巍, 等. 涡轴发动机技术参数与发展趋势评估[J]. 航空工程进展, 2013, 4(2): 150-157.

ZHOU X X, CHEN Y C, FAN W, et al. Evaluation of technical parameters and developing trends for turboshaft engines[J]. Advances in Aeronautical Science and Engineering, 2013, 4(2): 150-157 (in Chinese).

[5] 钱笃元, 周拜豪. 航空发动机设计手册: 第八册[M]. 北京: 航空工业出版社, 2000.

QIAN D Y, ZHOU B H. Aero engine design handbook: The eighth volume[M]. Beijing: Aviation Industry Press, 2000 (in Chinese).

[6] 周盛. 叶轮机械新一代流型探索[R]. 国家自然科学基金重大项目建议书, 1992.

ZHOU S. New generation of flow pattern in turbomachinery[R]. Major Program of the National Natural Science Foundation of China, 1992 (in Chinese).

[7] JEFF L H, ROBERT A D. Advanced small turboshaft compressor (ASTC) performance and range investigation[R]. Indianapolis: Allison Engine Company, 1997.

[8] 李湘君, 楚武利. 高负荷跨声速轴流压气机的叶型优化设计[J]. 计算机仿真, 2012, 29(7): 75-79.

LI X J, CHU W L. Optimization design for high-loading transonic axial compressor blade profile[J]. Computer Simulation, 2012, 29(7): 75-79 (in Chinese).

[9] WU Y H, CHU W L. Behavior of tip leakage in an axial flow compressor rotor: GT2006-90399[R]. New York: ASME, 2006.

[10] DOMENICO B, FRANCO R. Prediction of tip-leakage flow in axial flow compressor with second moment closure: GT2006-90535[R]. New York: ASME, 2006.

[11] ZHANG H H, DENG X Y. A study on the mechanism of tip leakage flow unsteadiness in an isolated compressor rotor: GT2006-91123[R]. New York: ASME, 2006.

[12] 陈璇, 吴仕钰. 级环境下高负荷跨声压气机优化设计[J]. 南华动力学报, 2016(1): 32-37.

CHEN X, WU S Y. Optimization design for high-loading transonic compressor under stage environment[J]. Journal of Nanhua Power, 2016(1): 32-37 (in Chinese).

[13] 徐国华, 张锦纶. 某组合压气机改进设计[J]. 南华动力学报, 2016(3): 14-18.

XU G H, ZHANG J L. Optimization design for a combined compressor[J]. Journal of Nanhua Power, 2016(3): 14-18 (in Chinese).

[14] CUMPSTY N A. Compressor aerodynamics[M]. Malabar: Krieger Publishing Company, 2004.

[15] WANG Z C, LAI S K. Aerodynamic calculation of turbine stator cascade with curvilinear leaned blades and some experimental results: IAA Paper No.A81-29072[R]. 1981.

[16] 张华良. 采用叶片弯/掠及附面层抽吸控制扩压叶栅内涡结构的研究[D]. 哈尔滨: 哈尔滨工业大学, 2006.

ZHANG H L. Investigation on application of dihedral/swept blade and boundary layer suction to control vortex configuration in compressor cascades[D]. Harbin: Harbin Institute of Technology, 2006 (in Chinese).

[17] LI L T. Effect of vortex generator jet on flow separations in bowed compressor cascades: GT2015-42308[R]. New York: ASME, 2015.

[18] TAKAHASHI Y, HAMATAKE H,KATOH Y, et al. Experimental and numerical investigations of endwall flow in a bowed compressor cascade: AIAA-2005-3638[R]. Reston, VA: AIAA, 2005.

[19] YANG C W, LU X G. Numerical investigation of a camtilevered compressor stator at varting clearance sizes: GT2015-42124[R]. New York: ASME, 2015.

[20] 王立志, 阳诚武. 级负荷系数0.42的小流量轴流压气机设计与试验验证[J]. 航空发动机, 2016, 42(3): 54-60.

WANG L Z, YANG C W. Design and measurements for a small flow rate axial compressor with stage work coefficient of 0.42[J]. Aeroengine, 2016, 42(3): 54-60 (in Chinese).

[21] WEHLE P, WENGER U. Development of the rolls-royce 10 stage high pressure compressor family: ISABE 2009-1300[R]. 2009.

[22] KLINGER H, LAZIK W, ROLLS-ROYCE T W. The engine 3E core engine: GT2008-50679[R]. New York: ASME, 2008.

[23] HIROTAKA H. Detailed flow study of mach number 1.6 high tarnsonic flow in a pressure ratio 11 centrifugal compressor impeller: GT2007-27694[R]. New York: ASME, 2007.

[24] 孙志刚, 胡良军. Eckardt叶轮二次流与射流尾迹结构研究[J]. 工程热物理学报, 2011, 32(12): 2017-2021.

SUN Z G, HU L J. Investigation on the secondary flow structures and jet-wake structure of the Eckardt’s impeller[J]. Journal of Engineering Thermophysics, 2011, 32(12): 2017-2021 (in Chinese).

[25] MICHELE M, FILIPPO R. Numerical analysis of the vaned diffuser of a transonic centrifugal compressor: GT2007-272009[R]. New York: ASME, 2007.

[26] SEIICHI L. Investigation of unsteady flow in vaned diffuser of a transonic centrifugal compressor: GT2006-902689[R]. New York: ASME, 2006.

[27] BENNETT I, TOURLIDAKIS A, ELDER R L. The design and analysis of pipe diffusers for centrifugal compressor[J]. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 2000, 214(1): 87-96.

[28] 王毅, 赵胜丰. 高负荷离心压气机管式扩压器特点及机理分析[J]. 航空动力学报, 2011, 26(3): 649-655.

WANG Y, ZHAO S F. Analysis of characteristic and mechanism of pipe diffuser for a highly loaded centrifugal compressor[J]. Journal of Aerospace Power, 2011, 26(3): 649-655 (in Chinese).

[29] KUNTE R, SCHWARZ P, WILKOSZ B, et al. Experimental and numerical investigation of tip clearance and bleed effects in a centrifugal compressor stage with pipe diffuser[C]//ASME 2011 Turbo Expo: Turbine Technical Conference and Exposition. New York: ASME, 2011.

[30] 谢芳, 楚武利. 跨声轴流压气机激波/泄漏涡/边界层分离相互作用的影响[J]. 航空动力学报, 2012, 27(2): 425-430.

XIE F, CHU W L. Influence of blade tip clearance at near-stall condition on transonic axial-flow compressor[J]. Journal of Aerospace Power, 2012, 27(2): 425-430 (in Chinese).

[31] 张晨凯, 胡骏. 轴流压气机转子叶尖间隙流动结构的数值研究[J]. 航空学报, 2014, 35(5): 1236-1245.

ZHANG C K, HU J. Numerical study of tip clearance flow structure of an axial flow compressor rotor[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(5): 1236-1245 (in Chinese).

[32] 赵伟光, 朱玲. 处理机匣对某跨声压气机气动性能影响的数值研究[J]. 南华动力学报, 2014(5): 9-13.

ZHAO W G, ZHU L. Numerical smulation of casing treatment effect at tronsonic compressor[J]. Journal of Nanhua Power, 2014(5): 9-13 (in Chinese).

[33] HIDEAKI T. Effect of recirculation device on performance of high pressure ratio centrifugal compressor: GT2010-22570[R]. New York: ASME, 2010.

[34] 卜远远, 楚武利, 张皓光, 等. 高压比离心叶轮自循环机匣处理扩稳研究[J]. 推进技术, 2013, 34(2): 194-201.

BU Y Y, CHU W L, ZHANG H G, et al. Stability improvement in high pressure-ratio centrifugal impeller with self recirculation casing treatment[J]. Journal of Propulsion Technology, 2013, 34(2): 194-201 (in Chinese).

[35] 康剑雄, 黄国平, 温殿忠. 离心压气机自循环机匣处理扩稳机理分析[J]. 航空学报, 2014, 35(12): 3264-3272.

KANG J X, HUANG G P, WEN D Z. Mechanism analysis of stability enhancement by self-recirculating casing treatment for centrifugal compressor[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(12): 3264-3272 (in Chinese).

[36] 曹四. 机匣处理对跨声速离心压气机性能影响[J]. 南华动力学报, 2016(2): 56-61.

CAO S. Influence of casing treatment at tronsonic centrifugal compressor[J]. Journal of Nanhua Power, 2016(2): 56-61 (in Chinese).

(责任编辑: 鲍亚平, 李明敏)

*Corresponding author. E-mail: xuanfeiyang@sina.com

Flow features and developing trends of compressor in turboshaft/turboprop engine

YIN Yueqian, JIN Hailiang, CHEN Xuan*

AECCHunanPowerplantResearchInstitute,Zhuzhou412002,China

First, this paper briefly introduces the present situation and development history of the turboshaft/turboprop engine, as well as the main structural forms and technical features of the compressor in the turboshaft/turboprop engine. Second, the axial compressor of the combined compression system in this type of aero engine is different from high thrust turbofan engine. The special inner flow features and improvement measures of the axial compressor in the turboshaft/turboprop engine are given. The inner flow features of the impeller and diffuser, which are the typical section of the centrifugal compressor, are also discussed. Then, the instability process and stall margin enhancement in the compressor of the turboshaft/turboprop engine is analyzed. The developing trends of the turboshaft/turboprop engine in the future are given.

turboshaft; turboprop; compressor; flow features; engine

2016-12-02; Revised: 2017-03-20; Accepted: 2017-04-17; Published online: 2017-06-12 11:42

URL: www.cnki.net/kcms/detail/11.1929.V.20170612.1142.004.html

Aeronautical Science Foundation of China (2015ZB08006)

V231.3

A

1000-6893(2017)09-521011-16

2016-12-02; 退修日期: 2017-03-20; 录用日期: 2017-04-17; 网络出版时间: 2017-06-12 11:42

www.cnki.net/kcms/detail/11.1929.V.20170612.1142.004.html

航空科学基金 (2015ZB08006)

*通讯作者.E-mail: xuanfeiyang@sina.com

银越千, 金海良, 陈璇. 涡轴/涡桨发动机压气机流动特点与发展趋势[J]. 航空学报, 2017, 38(9): 521011. YIN Y Q, JIN H L, CHEN X. Flow features and developing trends of compressor in turboshaft/turboprop engine[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(9): 521011.

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2017.621011