轴流压气机角区分离的研究进展

2017-11-20吴艳辉王博付裕刘军

吴艳辉, 王博, 付裕, 刘军

1.西北工业大学 动力与能源学院, 西安 710072 2.北京航空航天大学 先进航空发动机协同创新中心, 北京 100083

轴流压气机角区分离的研究进展

吴艳辉1,2, 王博1,*, 付裕1, 刘军1

1.西北工业大学 动力与能源学院, 西安 710072 2.北京航空航天大学 先进航空发动机协同创新中心, 北京 100083

角区分离是一种常发生于轴流压气机“吸力面-端壁”角区的三维分离现象,该现象以及随之产生的流场堵塞和流场损失会对压气机的稳定工作和效率造成不良影响,严重时会发展为“角区失速”。随着现代轴流压气机单级负荷的提升,角区分离所产生的负面影响日益突出,严重阻碍了高负荷压气机的发展,各种主动、被动流动控制方法也因此被广泛应用于角区分离的流动控制。首先,从角区分离对轴流压气机性能的影响、角区分离的流场特征和角区失速的判别准则3个方面对轴流压气机角区分离的流动机理研究进行了回顾,详细讨论了角区分离的影响因素、角区分离的流动拓扑分析以及角区失速的定义与判别方法。其次,对三维叶片设计、翼刀与凹槽、旋涡发生器、非轴对称端壁造型、射流式旋涡发生器、等离子体气动激励以及附面层抽吸与附面层射流7类流动控制方法的研究进展进行了回顾,重点探讨了这些流动控制方法在抑制角区分离方面的应用,并给出了这些流动控制方法的对角区分离的作用机制。最后,对角区分离领域的研究现状进行了简要地总结,指出了现有角区分离的机理研究和流动控制研究所存在的不足,并对该领域未来的发展进行了展望。

轴流压气机; 角区分离; 角区失速; 流场特征; 流动控制

压气机是航空燃气涡轮发动机的核心压缩部件,其性能的优劣对发动机的工作和性能具有至关重要的影响。对于军用航空燃气涡轮发动机,在满足最佳增压比的前提下,减少压气机级数有利于提高发动机的推重比;对于民用航空燃气涡轮发动机,由于其最经济增压比远大于最佳增压比,在尽可能保证压气机级数不变的前提下,使压气机总压比更接近最经济增压比,将有利于降低民用航空发动机的耗油率。这两种设计思路均需要提升压气机的单级负荷。

然而,压气机单级负荷的提升带来了新的设计难题。由于压气机单级负荷提高,叶栅流道内的逆压梯度和横向压力梯度显著增大。前者使压气机叶片更易发生二维流动分离,给压气机基元级设计带来了挑战;后者增强了压气机内部的二次流动,由此导致的复杂端区流动现象给压气机性能带来了不利影响。角区分离是高负荷轴流压气机中常见的端区流动现象,在二次流动的强化作用下,会造成端区流动损失显著增加,是制约高负荷压气机发展的主要原因之一。

角区分离是指发生于压气机吸力面-端壁角区的低能流体回流、聚集现象。这种流动分离不同于二维压气机叶栅流动分离,它会在压气机吸力面和端壁同时发生流动分离,造成流道堵塞,影响压气机效率的提升。角区流动分离的基本机制很早就有人提出。基于一系列试验研究,Horlock等[1]指出,逆压梯度和二次流动的组合效应导致了轮毂角区发生分离。Denton[2]在其关于叶轮机械流动损失机理的综述中,总结了角区分离的发生机制:在横向压力梯度的驱动作用下,端壁附面层流体向吸力面过度偏转,形成横向二次流动,使得附面层内的低能流体在吸力面-端壁角区堆积;角区堆积的低能流体无法抵抗流向逆压梯度的阻滞作用,形成了端壁和吸力面包围的低速回流区,即角区分离。

为了打破角区分离对压气机负荷的限制,各国研究人员发展了各种流动控制技术,主要分为主动控制和被动控制技术两类。主动控制技术需要监测压气机运行状态,然后通过调节机构来控制流动分离,如可调静子叶片[3]、附面层抽吸[4-6]、附面层射流[7]以及等离子体气动激励[8]等。它们的特点是需要外界提供能量,因此控制效果明显。被动控制技术不需要外界提供能量,通过改变压气机原来结构或添加小结构来控制气流运动。常见的有三维叶片设计、非轴对称端壁造型[9-11]、旋涡发生器[12]和凹槽[13]等。被动控制方法具有结构简单、改型方便和成本低廉等特点,已经广泛应用于许多发动机型号中。

深刻认识轴流压气机角区分离现象的规律性,提出先进的角区分离控制方法对高负荷压气机设计具有重要意义。通过纵观国内外研究人员对角区分离及其相关流动控制技术的研究,本文对该领域已有的研究进行了总结和评述。

1 角区分离对轴流压气机性能的影响

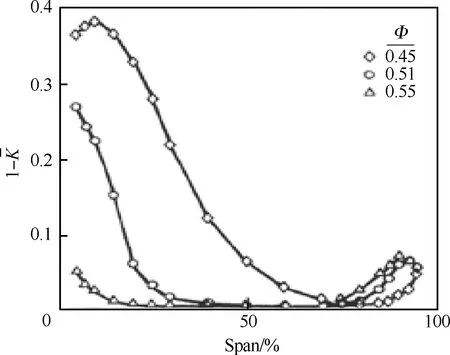

(1)

Schulz和Gallus[16]通过试验研究,发现了压气机环形叶栅中的吸力面-轮毂角区出现明显的三维分离,分离区产生的大范围总压亏损是造成流动损失的主要原因。随着进气角α1的增大,分离区的范围沿径向和弦向方向显著增大,如图2

图1 静子堵塞系数分布[15]Fig.1 Distribution of stator blockage ratio[15]

图2 不同进气角下环形叶栅的流动显示结果 [16] Fig.2 Visualization of flow of annular cascade with different inlet angles [16]

所示。(注:如果没有做特殊说明,本文中的气流角均为气流方向与轴向的夹角)由此可以看出,进气角变化所造成的压气机气动负荷变化会对角区分离产生显著的影响。

Barankiewicz和Hathaway[17]认为Joslyn和Dring[15]研究的压气机试验台无法代表目前商用发动机上所安装的压气机,并以某台参考GE E3压气机叶型设计的低速压气机为研究对象,对其动叶出口流场进行了试验探究。试验结果表明,尽管在设计过程中采用了端弯技术,当负荷超过设计水平时,在静叶轮毂角区还是发生了角区分离,且三维角区分离的范围随压气机负荷的增大而扩大。Saathoff和Stark[18]在低安装角压气机叶栅试验中也发现角区分离随着进气角的增加而增强,验证了角区分离与叶片载荷有一定的关联。另外,马威等[19]借助试验手段,以平面叶栅为研究对象,研究了来流攻角i对角区分离的发展过程、叶栅静压分布以及损失分布的影响。图3 给出了试验得到的不同攻角i下叶栅出口损失系数ω的分布。图中:z/h为无量纲展向位置;y/s为无量纲切向位置。研究发现:相比于叶展中部,叶根位置吸力面静压分布随攻角的变化更加明显;叶根吸力面尾缘存在反流区,当攻角增大时,分离区的起始位置逐渐靠近叶片前缘;叶栅出口高损失区的展向和切向范围增大。

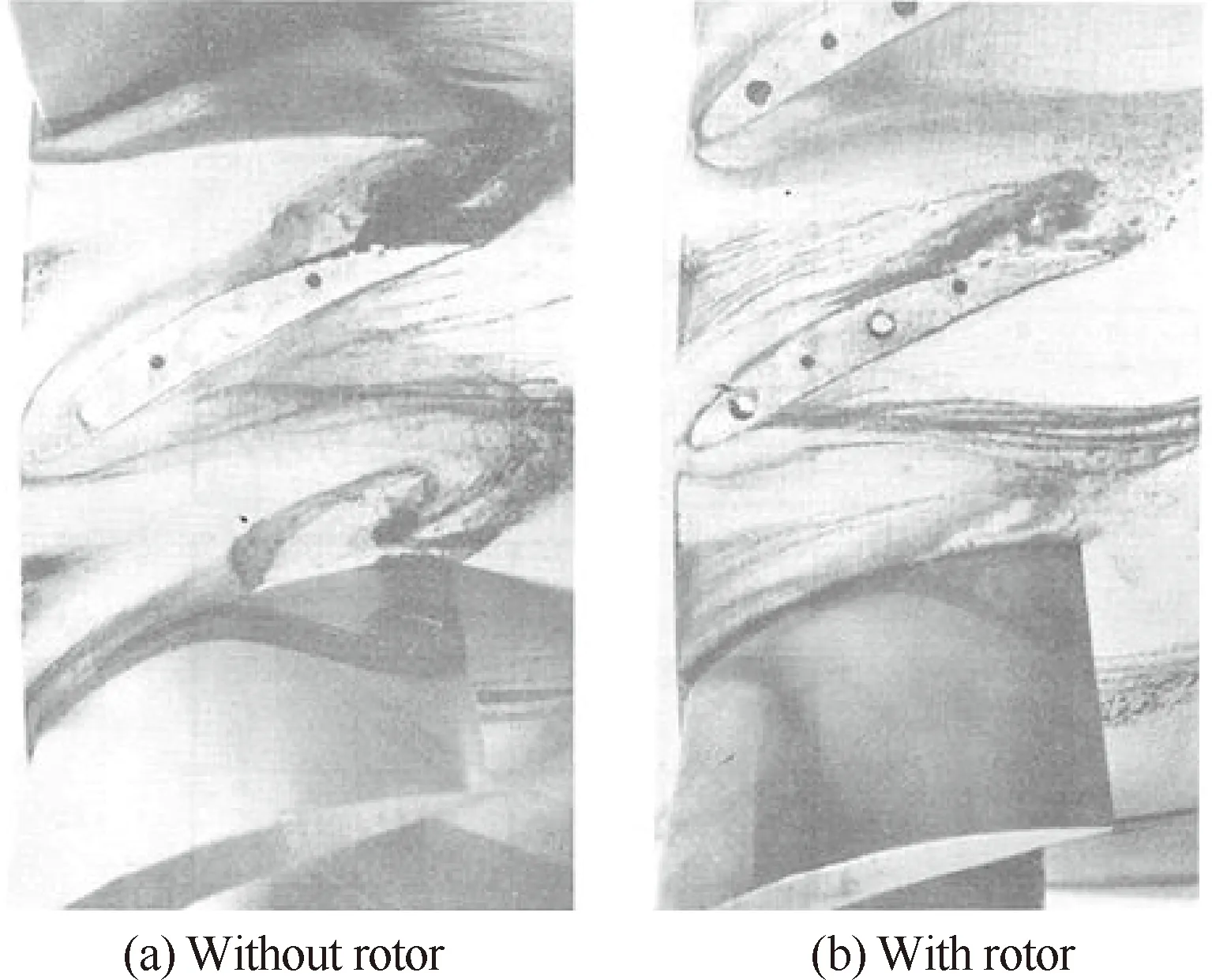

在实际发动机中,叶栅进口来流中含有上游转子尾迹。Schulz和Gallus[20]在环形叶栅试验台的静子前面安装旋转的金属条,模拟转子尾迹对静子叶栅轮毂角区分离的影响。研究结果表明,尾迹增加了来流的湍流度,减小了角区分离的影响范围,使得流道堵塞程度得到缓解,如图4所示。

图3 不同攻角下的叶栅出口损失系数云图[19]Fig.3 Contours of exit total pressure loss coefficient at different incidences[19]

图4 有无转子尾迹下环形叶栅的流动显示结果[20]Fig.4 Visualization of flow of annular cascade with or without rotor wake[20]

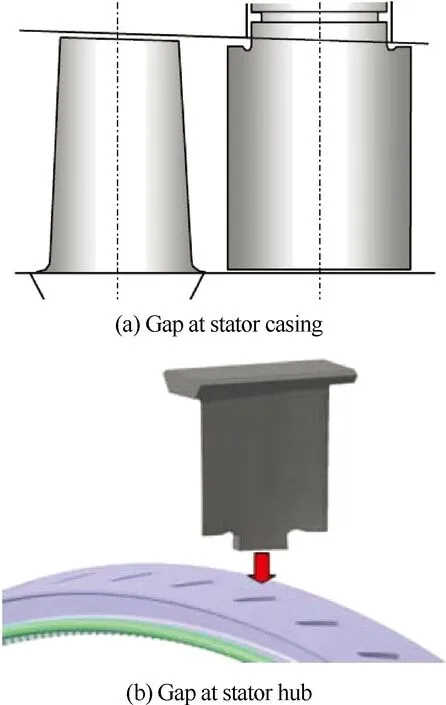

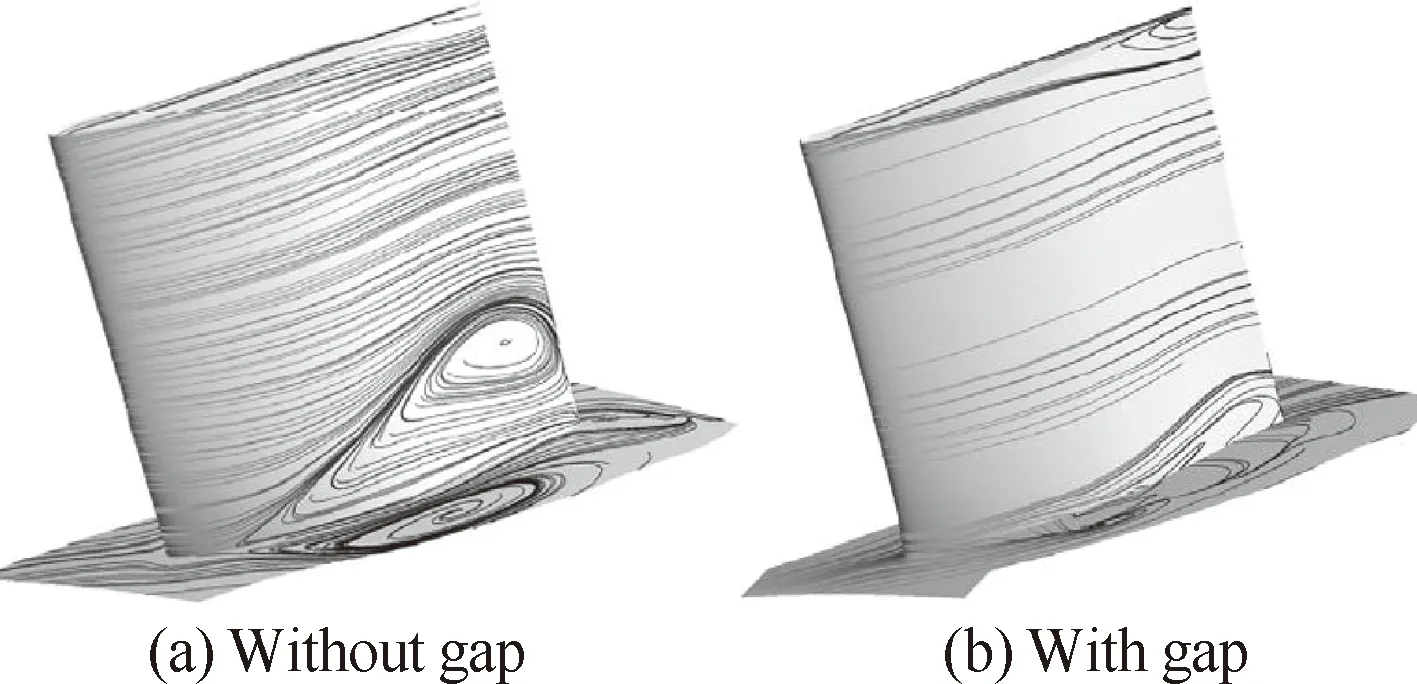

采用不同的静叶结构会使端区流动状况发生改变,从而对角区分离产生影响。图5给出了悬臂式静子的示意图,静子叶根和轮毂留有一定的间隙。Dong等[21]针对某轴流压气机静子的试验研究表明,在静子和轮毂之间引入间隙泄漏流也可以适当缓解角区分离。Shabbir等[22]对一台双级跨声速压气机进行了试验和数值研究,发现在静子叶根间隙存在约占主流0.25%的泄漏流量减弱了轮毂角区流动分离的程度。Ribi和Meyer[23]研究了静子机匣缺口对轴流压气机性能的影响,静子结构如图5(a)所示。研究发现,机匣处的缺口略微降低了压气机的压比和效率,但提升了稳定裕度。同样,静子轮毂处也会存在缺口,如图5(b)所示。Lee等[24]通过数值模拟研究了静子轮毂缺口对多级轴流压气机性能的影响。结果表明,没有轮毂缺口时,第一级和第二级静子轮毂角区发生明显的三维分离。存在缺口时,原来位置的角区分离消失,压气机性能得到提升,如图6 所示。

此外,角区分离还受到端区来流附面层倾斜的影响。来流附面层倾斜是一种由压气机转子、静子端壁相对运动所造成的进口附面层速度分布扭曲。来流附面层倾斜使得端区来流具有较大的横向速度分量,该速度分量的方向与横向二次流方向相反,能够在一定程度上缓解端区气流的过偏转。Boehle和Stare[25]以及Li等[26]均通过数值计算发现,压气机中的附面层倾斜有抑制角区分离的作用。

图5 轴流压气机结构示意图[23-24]Fig.5 Diagram of axial-flow compressor[23-24]

图6 压气机静子表面极限流线[24] Fig.6 Limiting streamline on surface of compressor stator[24]

2 角区分离的流场特征

Schulz和Gallus[20]根据环形叶栅的试验结果,研究了角区分离的流场特征,并推断出了一种低速压气机叶栅角区分离拓扑结构,如图7所示。可以看出,在叶片吸力面和轮毂交界处存在一个奇点,从奇点以后分别在吸力面和轮毂出现两条分离线,在分离线末端流体汇聚成一空间涡环,分离区被约束在端壁分离线、吸力面分离线和尾缘涡环这三者内部。Gallus等[27]对同一试验台的研究中,推测出由轮毂汇聚的脱落涡没能连接至叶片吸力面,而是沿径向逐渐掺混在主流中。Hah和Loellbach[28]对该试验台进行数值研究,发现轮毂角区分离是由端壁处的吸力面脱落涡和尾缘反流涡共同主导而形成的一个空间环涡结构,如图8所示。在跨声速压气机Rotor37中也存在类似的现象,但端壁脱落涡延伸到主流中耗散,未形成环涡结构。

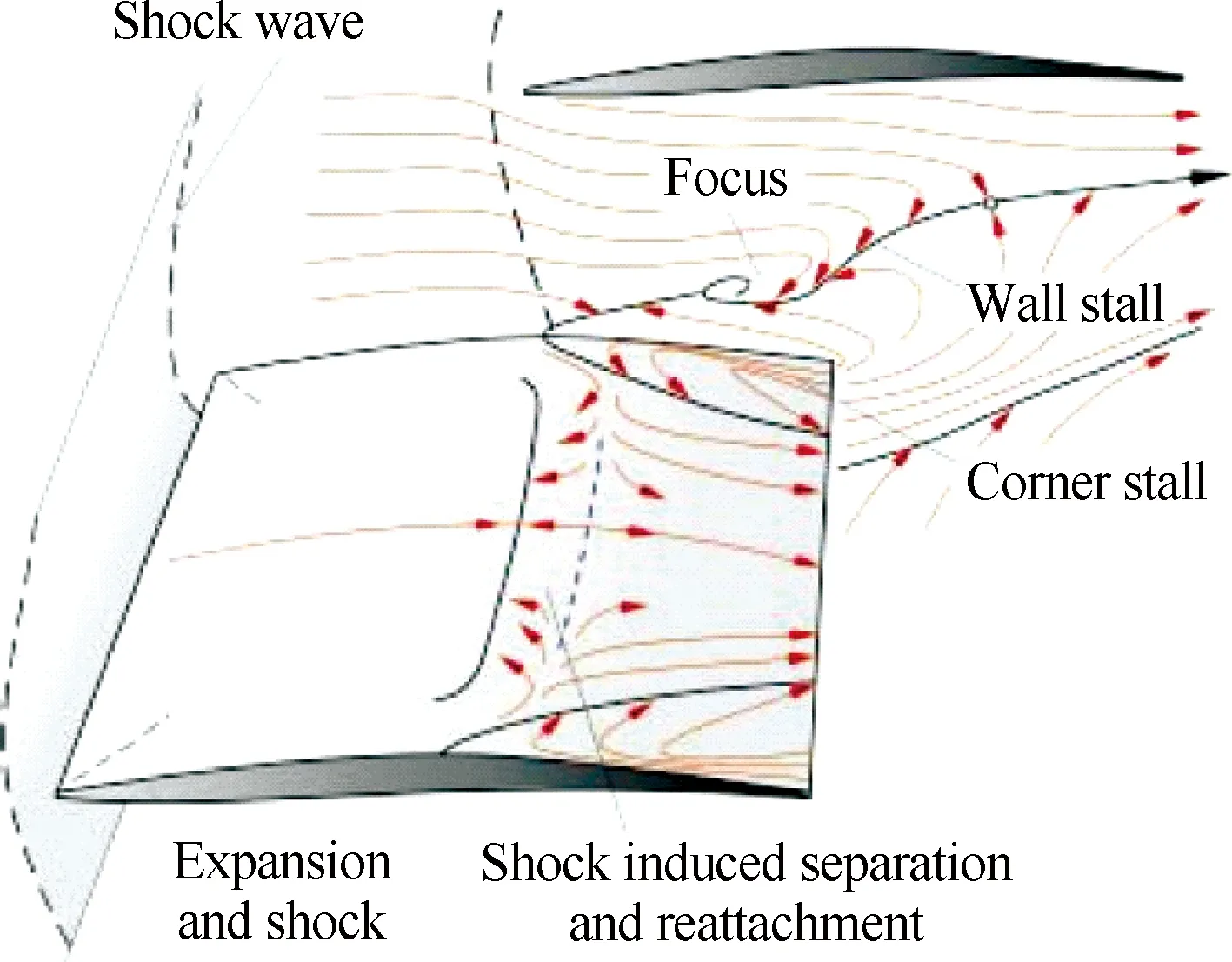

Weber等[29]根据试验和数值模拟研究了跨声速压气机叶栅角区三维流动分离的拓扑结构,如图9所示。不同于低速压气机,跨声速压气机叶栅通道中存在激波与附面层的相互作用,角区分离起始位置在激波与吸力面交汇处,分离区内部的流动也更复杂。

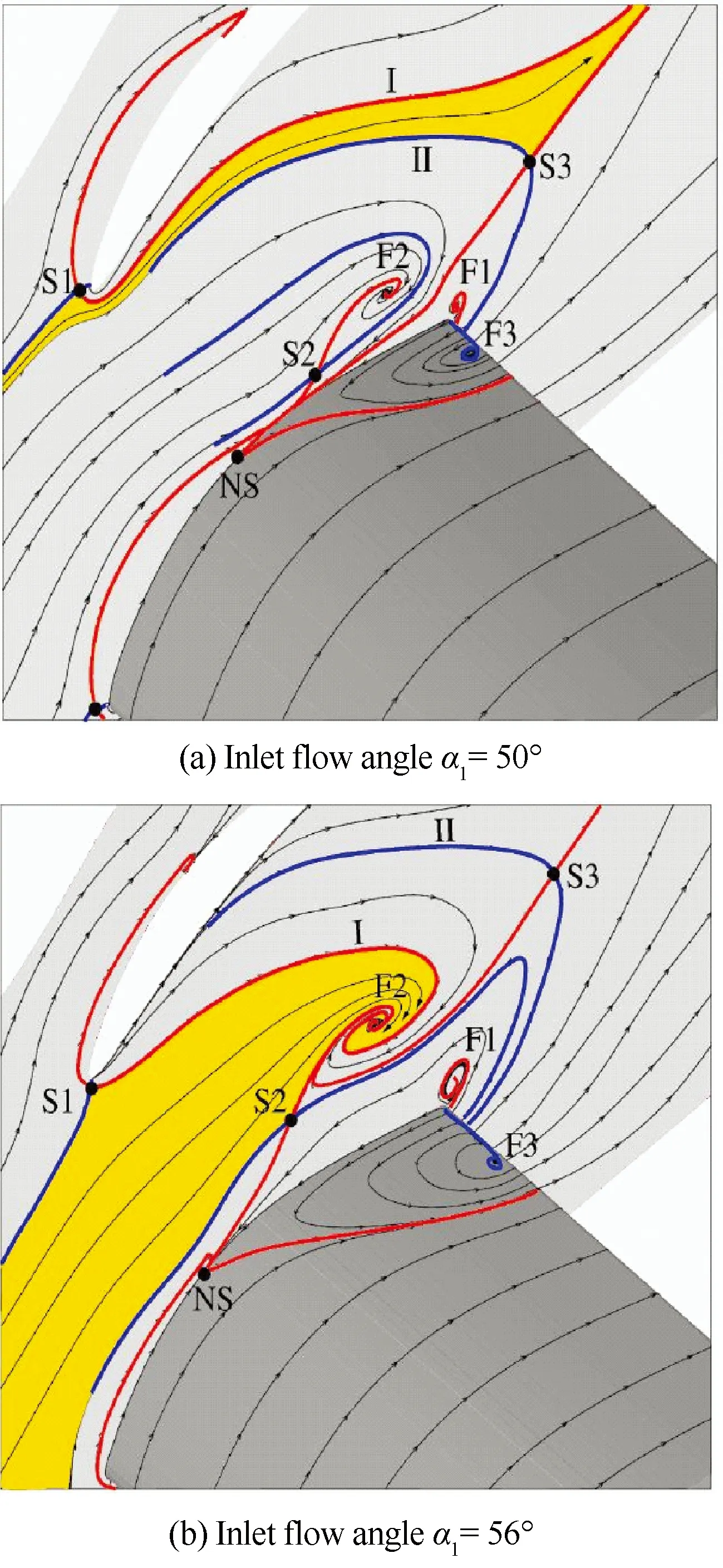

上述研究表明,角区分离的流场特征是非常复杂的,为了进一步揭示其流动细节。Gbadebo等[30]利用低速压气机风洞试验和数值模拟研究了两种不同叶型的压气机叶栅内角区分离特性。采用临界点理论研究发现,随着来流攻角的增大,近壁面流动拓扑结构中的奇点数目增多,角区分离边界层厚度和损失也增大。此外,保持零攻角下,随着压气机叶栅弯角的增大,分离奇点数目和分离区范围也会增大。Kan和Lu[31]对一跨声速静子的失速特性进行了数值研究,采用拓扑分析的方法研究了静叶吸力面的流场细节。结果表明,随着压气机流量的降低,分离涡的数量和影响范围扩大,静子通道的流通能力下降,伴随着涡运动和低能流体的迁移,最终造成压气机失速。Lewin等[32]结合试验和数值计算对一基元叶型为NACA65的压气机叶栅的角区分离特性进行了研究。如图10所示,通过对近壁面端壁流动拓扑分析发现,随着进气角增大,螺旋焦点F2、F1相继出现,并向通道中间移动,其影响范围随攻角增大而不断扩大。当进气角增大至56° 时,分离线Ⅰ和再附线Ⅱ的位置发生互换,近轮毂流道完全堵塞,进口来流附面层低能流体汇集到F2焦点而离开端壁。

图7 Schulz和Gallus提出的压气机叶栅角区分离示意图[20]Fig.7 Diagram of corner separation in compressor cascade proposed by Schulz and Gallus[20]

图8 Hah和Loellbach提出的压气机叶栅角区分离示意图[28]Fig.8 Diagram of corner separation in compressor cascade proposed by Hah and Loellbach[28]

图9 Weber提出的跨声速压气机叶栅角区分离示意图[29]Fig.9 Diagram of corner stall in transonic compressor cascade proposed by Weber[29]

图10 不同进气角下角区分离的流场特征[32]Fig.10 Characteristics of flow field of corner separation with different inlet flow angles[32]

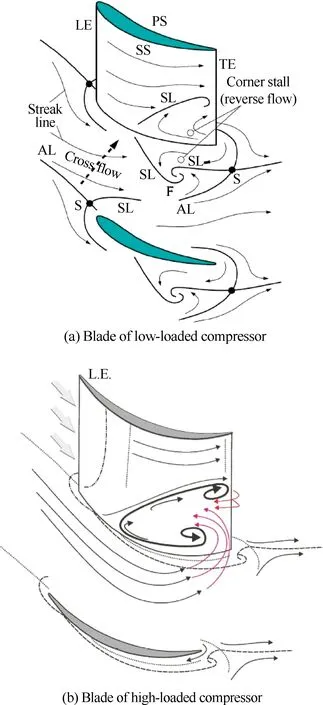

压气机叶片的设计负荷也会对角区分离的流场特征产生显著的影响。如图11(a)所示,在低负荷压气机叶栅中,通道内的横向压力梯度驱动端壁附面层低能流体在叶片吸力面-端壁角区汇集,角区分离的发生使得叶片尾缘附近的端壁和吸力面处均形成了回流区。Zhang等[33]结合试验和数值模拟研究了高负荷压气机叶栅的角区分离的流场特征。不同于低负荷压气机叶栅,高负荷压气机叶栅具有更强的横向压力梯度,使得端壁附面层低能流体流向叶片吸力面后并没有在汇集在吸力面-端壁角区,而是沿叶片吸力面向上卷起爬升到一定高度,最终仅在吸力面处形成反流区,如图11(b)所示。

图11 不同叶片负荷下角区分离的流场特征[33]Fig.11 Characteristics of flow field of corner separation with different blade loading[33]

3 角区失速的判别准则

“角区失速”是角区分离现象的继续,其发生机理与角区分离完全相同,本质上仍然是角区分离,只不过程度更加剧烈。可以说,角区失速是指分离区扩展范围远大于设计值,并使得端区流场严重恶化的角区分离现象。为了更好地指导压气机设计、避免角区失速的发生,研究人员提出了一系列的角区失速判别准则。

关于角区失速的判定,早年de Haller[34]曾在基于叶栅试验的研究基础上提出利用de haller数DH作为失速判定因子:

(2)

式中:W1为叶栅进口相对速度;W2为叶栅出口相对速度;AVR为轴向速度比,α2为出口气流角。当DH<0.72时,角区失速发生。但de Haller所构建的角区失速判断准则考虑因素不全面,适用范围较小。

随后,Lieblein[35]建立了广为应用的扩散因子DF,将失速准则和叶栅设计参数联系起来,用来指导压气机的设计。后来研究经验表明静叶的扩散因子DF不宜大于0.6。式(3)为DF的表达式,σ为叶栅稠度。

(3)

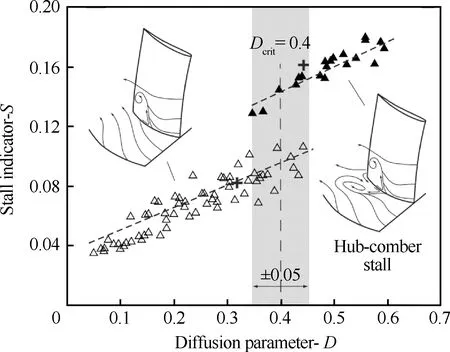

2008年,Lei等[36]同时考虑了逆压梯度、横向二次流和来流条件对角区失速的影响,提出了一种适用性更广的角区失速判别准则。Lei首先根据叶中、叶根区域的压力分布,定量给出了角区失速的判断因子S。如图12所示,cx为叶片轴向弦长;p1为来流静压;pt1为来流总压;s为叶栅栅距;S表示叶根相比叶中气动负荷Ψz的减少量,反映了端区与中间叶高处流动状况的差异程度。当S>0.12时,可以认为角区分离造成端区流场发生了严重恶化,压气机通道发生角区失速。通过量纲分析推出S因子与叶栅参数的函数关系为

S=S(Mar,Re,δ/c,AR,σ,γ,θ,α1,α2,Δβ)

(4)

式中:Mar为相对进口马赫数;Re为基于弦长的雷诺数;δ为来流边界层厚度;c为叶片弦长;AR为叶片展弦比;γ为叶片安装角;θ为叶片弯角;Δβ表征与端壁来流边界层倾斜有关的气流偏转角。

在S因子的基础上,Lei等提出了一个能够反映叶栅三维扩压极限的无量纲扩散因子:

图12 S因子定义示意图[36]Fig.12 Definition of S factor[36]

D=D(σ,γ,θ,α1,α2,Δβ)

(5)

不同于扩散因子DF,Lei等提出的无量纲扩散因子D能够反映流向压差、横向压差和来流附面层倾斜的共同作用。由于在全湍流工况下,S因子对Mar、Re、δ和AR参数变化不敏感,因此建立失速准则的工作可以简化为对无量纲扩散因子D的判定。D的具体表达式为

(6)

图13给出了D因子与S因子的分布关系,可以看出当D>(0.4±0.05)时,压气机发生角区失速。

图13 D因子与S因子的关系[36]Fig.13 Relation between parameter S and parameter D[36]

Yu和Liu[37]对Lei提出的扩散因子D进行了修正,主要考虑叶栅内流向压差、横向压差和展弦比的影响,建立了修正后的扩散因子,即

Dm=

(7)

经过大量的压气机试验数据验证,修正后的扩散参数匹配性更好,并且判别误差更小。当Dm>(0.47±0.015)时,压气机发生角区失速。

4 角区分离的流动控制技术

4.1 三维叶片设计

三维叶片设计(Three-dimensional Blade Design)是调控压气机叶片和端区流动的重要手段,也是工程实践中角区分离控制措施的主要形式。目前,针对压气机角区分离所提出的三维叶片设计方法主要有:叶片弯、掠技术和叶身/端壁融合技术。

压气机叶片的弯、掠设计起源于20世纪 50~70年代。Smith和Yeh[38]最早给出了压气机叶片弯和掠的定义:将叶片展向积迭线与端壁不垂直时定义为“弯”;将流动方向与叶展方向不垂直时定义为“掠”。文献[39-44]对弯、掠及复合弯掠技术在压气机叶片设计中的应用进行了研究,发现采用弯、掠叶片技术可以改善端区流动,削弱吸力面-端壁处的角区分离,减小流动损失。

关于弯叶片控制角区分离的机理,国内王仲奇院士[40]提出了附面层迁移理论,认为弯叶片设计带来“C”型静压分布,可以驱使端区的低能流体向叶片中部迁移,缓解了低能流体在角区的堆积;而Weingold等[41]则用升力线理论解释了弯叶片的作用机理,认为弯叶片在子午面产生的涡分量使得流管在叶片前缘扩张、尾缘附近收缩,降低了叶片后部的逆压梯度,具体如图14所示。从流动本质上讲,弯叶片设计会引入径向的叶片力,从而实现了对端区流动的控制作用。

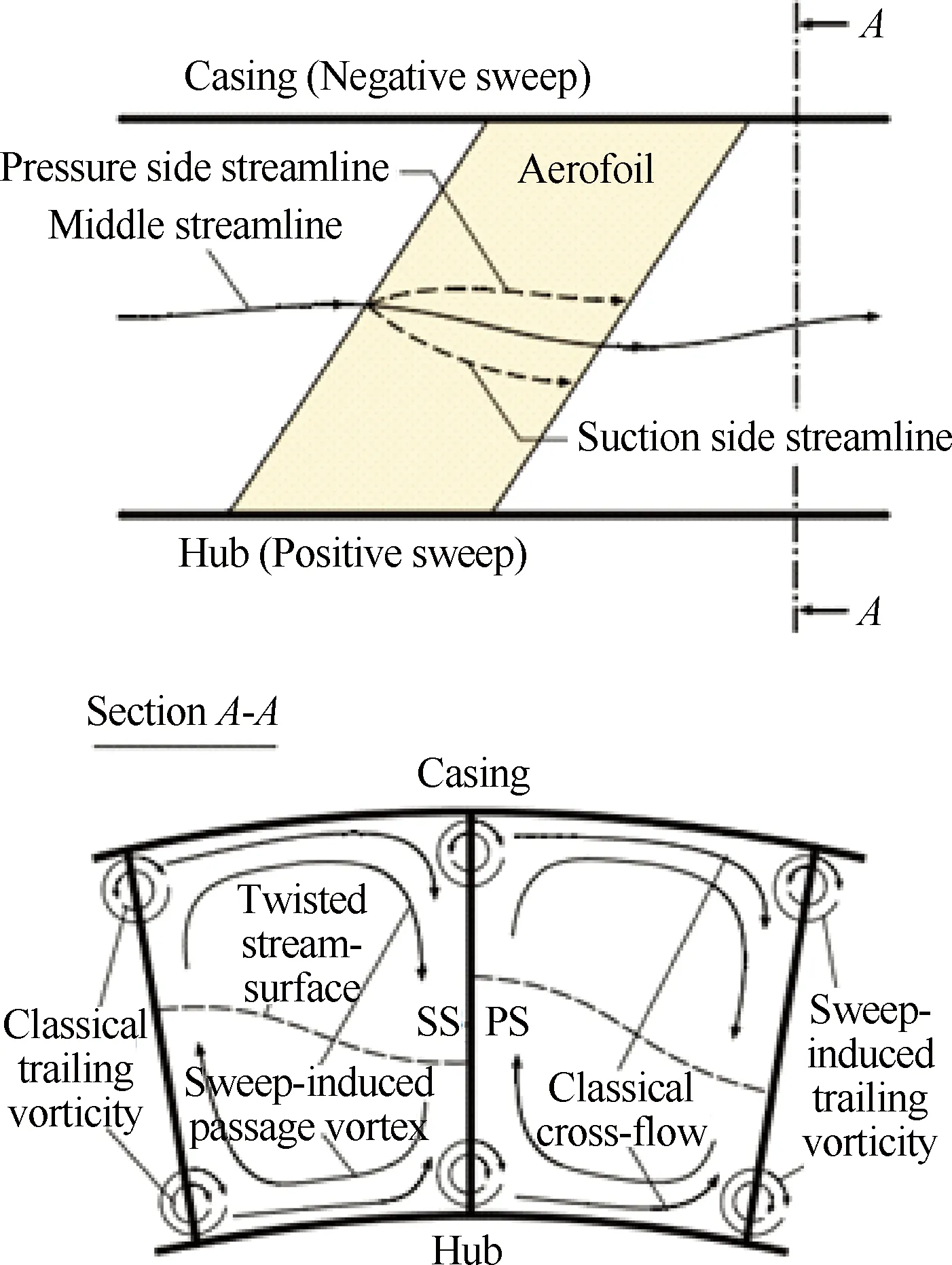

对于掠叶片控制角区分离的机理,Gümmer等[42]认为:对于根部前掠和顶部后掠的叶片设计中,中间半径的流面扭曲会诱导出一个覆盖整个叶栅通道的旋涡,如图15所示。该旋涡在叶根处与当地的横向二次流动相反,削弱了低能流体向根部角区的迁移。实际上,掠叶片设计更多用于跨声速压气机转子中,使得激波倾斜,降低垂直于激波方向的马赫数,从而降低激波强度和损失。

图14 Weingold提出的弯叶片的流动控制机理[41]Fig.14 Flow control mechanism of dihedral proposed by Weingold[41]

弯、掠设计由于仅侧重于对叶片积叠方式的改变,能够较好地融合于传统的压气机设计体系。Rolls-Royce公司的Gallimore等[45-46]开发了引入弯掠设计及叶型端弯处理的设计系统,并将其用于Trent 系列发动机的核心压气机设计中。Woollatt等[47]发展了一套涵盖掠、倾斜和叶型端弯技术的三维设计方法。目前,弯、掠叶片技术已经在GE90、GEnx、V2500和PW4084等多款先进发动机中得到应用。

在压气机中,叶片/端壁处的附面层交汇普遍存在。特别是在吸力面-端壁角区,附面层交汇严重阻滞流动,诱发角区分离。针对这一现象,国内的季路成团队[48]通过推导描述角区附面层的等效二维附面层模型,提出了二面角理论。分析发现:增大二面角和控制二面角的流向变化规律可以抑制角区分离。在此基础上,该团队[49]借鉴外流的翼身融合技术,提出了叶身/端壁融合技术。数值模拟结果表明:无论在峰值效率工况还是在近失速工况,叶身/端壁融合技术均可以消除角区分离。2015年,季路成等[50]回顾了三维叶片设计的发展,提出了引入叶身/端壁融合的第三代三维叶片技术,以实现对端区流场的精细调控。

图15 Gümmer提出的掠叶片的流动控制机理[42]Fig.15 Flow control mechanism of sweep proposed by Gümmer[42]

除了弯掠叶片技术和叶身融合技术外,“泡状”前缘[51]和前缘边条[52]等三维叶片设计技术被提出以实现角区分离的流动控制。

4.2 翼刀与凹槽

翼刀(Fence)与凹槽(Groove)属于附面层隔离装置,能够以障碍物的形式布置在轴流压气机的端壁和吸力面上,阻断低能流体的横向迁移和径向迁移,提高吸力面-轮毂角区流体抵抗分离的能力,从而削弱角区分离。

早在20世纪40年代,翼刀技术就被应用在喷气式战斗机的后掠翼上,以阻挡由翼根指向翼尖的二次流动,缓和翼尖分离,从而改善后掠翼的气动性能。随后在20世纪70年代,Prumper[53]进行了利用翼刀控制轴流汽轮机叶栅二次流的试验研究,结果表明在端壁或吸力面加装翼刀可以降低流动损失。20世纪80年代,Kawai等[54-56]试验研究了涡轮叶栅中翼刀最佳尺寸和最佳位置以及吸力面和端壁翼刀的最佳组合方案,探究了翼刀技术控制流动损失的机理。研究表明:端壁翼刀阻隔了马蹄涡压力面分支与通道涡的汇合,在通道中形成了两个相对较弱的通道涡,从而降低了二次流动产生的损失。

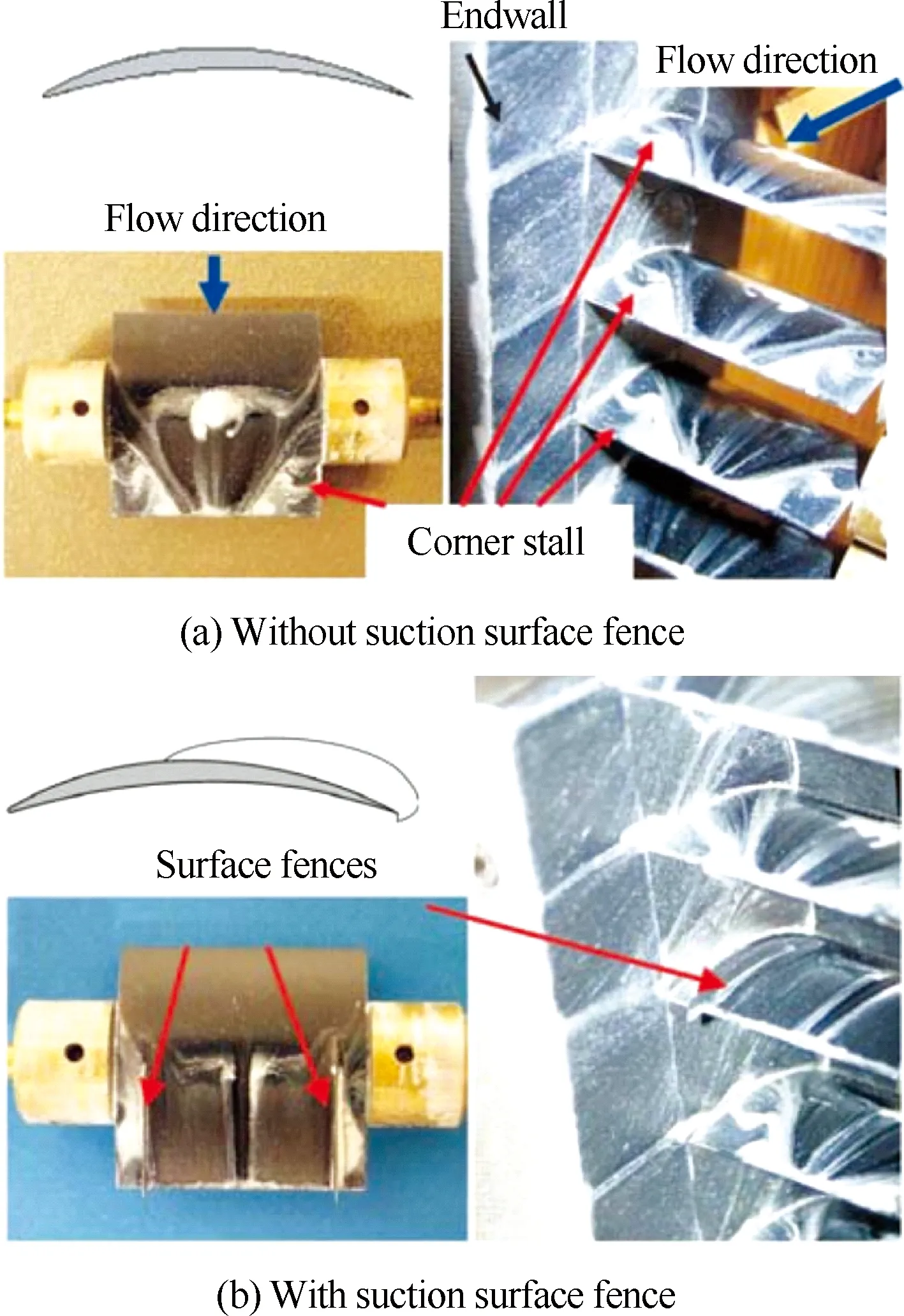

对于轴流压气机而言,其叶栅通道内部存在与涡轮叶栅相似的涡系结构。因此,翼刀技术同样适用于轴流压气机。Meyer 等[57]试验研究了吸力面翼刀对高负荷亚声速压气机叶栅角区分离的影响。油流试验结果如图16所示,可以发现,采用吸力面翼刀可以有效的控制角区分离的范围。研究表明,采用吸力面翼刀能够降低叶片中间叶高处的损失,但是端壁附近的损失却大量增加,使得叶栅总损失并没有减小。

国内的钟兢军团队[58-64]对端壁翼刀、吸力面翼刀以及组合翼刀在压气机中的应用进行了详细的试验和数值模拟研究,其研究对象包括亚声速平面叶栅、亚声速环形叶栅和跨声速环形叶栅。该团队分析了翼刀几何尺寸和安装位置对控制效果的影响,探究了翼刀对二次流和损失的控制机理。图17给出了安装组合翼刀前后叶栅内部的涡系结构。其中,图17(a)给出了未安装翼刀时叶栅通道的旋涡结构,具体包括:马蹄涡压力面分支Hp、马蹄涡吸力面分支Hs、通道涡P、角涡C以及尾缘脱落涡T。图17(b)给出了安装组合翼刀时叶栅内部的旋涡结构。可以看出,端壁翼刀可以阻断马蹄涡压力面分支Hp和端壁横向流动,并在通道中形成两个通道涡P1、P2和一个翼刀涡Fe;吸力面翼刀能够阻断低能流体沿吸力面的展向流动,同时形成反向翼刀涡Fs和类通道涡Pf;图中的组合翼刀兼具前两者的特点,有效地改善了吸力面-轮毂郊区的流动状况,对抑制角区分离起到积极作用。

图16 安装吸力面翼刀前后的叶栅流动显示[57]Fig.16 Visualization of flow of cascade without and with suction surface fence[57]

图17 安装组合翼刀前后的旋涡结构[61]Fig.17 Vortex structures without and with combined fence[61]

Hage等[13]试验研究了采用端壁凹槽结构对高载荷压气机叶栅二次流动的影响,图18给出了凹槽结构的示意图,从图中可以看出,数个弯曲薄片沿栅距布置,相邻薄片之间就构成了所谓的“端壁凹槽”。Hage等指出端壁凹槽具有改善端壁二次流动、降低流动损失的效果。研究表明最佳的端壁凹槽使总损失降低了9%,对应于压气机效率增加了1.3%,且近端壁的气流折转角增加了2°,角区分离造成的流动堵塞得到了缓解。

图18 端壁凹槽的几何结构[13]Fig.18 Groove geometry on the endwall[13]

4.3 旋涡发生器

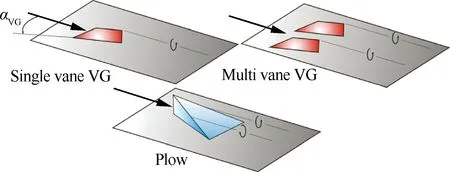

图19 不同类型的旋涡发生器[12]Fig.19 Different types of vortex generator[12]

旋涡发生器(Vortex Generator, VG)是一种基于旋涡运动的被动流动控制装置,通过在流场中产生流向涡,可增强主流与边界层低能流体的掺混,进而削弱或消除附面层分离。旋涡发生器的概念最早由Taylor于1947年提出[65]。常见的旋涡发生器如图19所示[12],通常由按照适当攻角垂直放置的三角斜坡或小叶片组成,具有结构简单、坚固可靠、安装方便、不需要额外输入能量并且不会引入过多的附加损失等优点。在外流领域,旋涡发生器经过了半个多世纪的研究和发展,已经在抑制附面层分离[66]、提高升阻比[67]和控制激波/附面层干涉[68]等方面取得了显著成就。受到外流研究的启发,旋涡发生器也被用于控制叶轮机械中的二次流动,特别是本文关注的轴流压气机角区分离现象。

早在20世纪70年代,Brent[69]通过试验探究了旋涡发生器和开缝叶片的组合流动控制技术。结果显示,在单级压气机动静叶上游的机匣和轮毂加装旋涡发生器能够提高峰值效率和峰值压比,并能够将失速裕度扩大10%。20世纪90年代,Gamerdinger和Shreeve[70]发现在跨声速叶栅的叶片吸力面安装旋涡发生器能够削弱激波诱导的边界层分离,但叶栅总压损失增加。上述研究表明,旋涡发生器在压气机中同样具有流动控制潜力。

2002年,Chima[71]数值模拟研究了叶片式旋涡发生器的作用机理,发现最佳的叶片式旋涡发生器高度为边界层厚度的50%。随后,Chima发展了一种基于彻体力模型的旋涡发生器数值模拟方法,由图20可以看出,该模型能够将叶片式旋涡发生器简化成一块网格面,避免了直接对叶片式旋涡发生器进行网格划分所带来的不便。Chima借助该方法研究了叶片式旋涡发生器在轴流压气机级中的控制效果,发现在静子吸力面安装叶片式旋涡发生器能够对角区分离起到一定的控制作用。

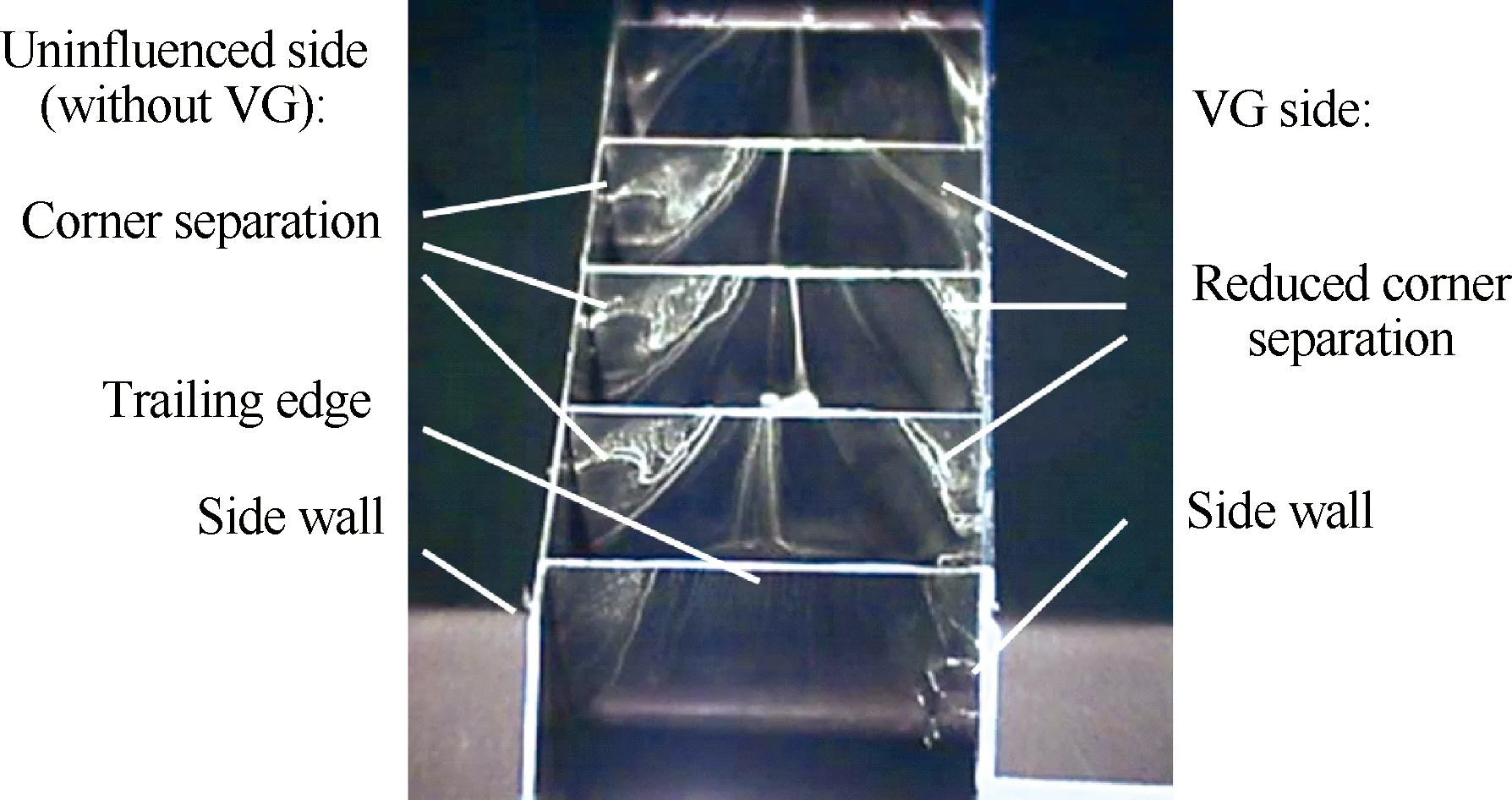

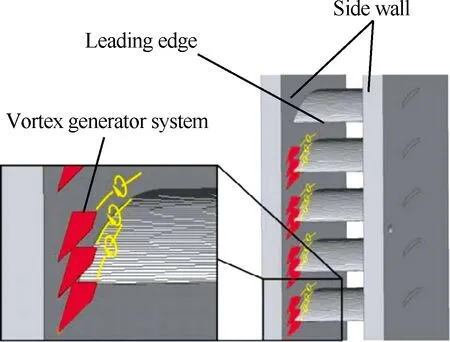

德国宇航院的Meyer[72]和Hergt[73]等研究了吸力面叶片式旋涡发生器对平面叶栅角区分离的控制效果。如图21所示,油流试验结果表明,叶片式旋涡发生器能够削弱角区分离,改善叶栅流动的二维性,但总压损失并没有减小。随后,Hergt等[74]先以平面叶栅为研究对象,将叶片式旋涡发生器安装在端壁前缘,如图22所示。试验结果显示,该控制方案能够缓解角区分离,使总压损失减少4.6%,并且对静压升基本不产生影响。但是这种旋涡发生器布置方案会引入较大的附加损失,造成端壁附近的总压损失显著增加。基于平面叶栅的试验结果,Hergt等将上述旋涡发生器布置方案用于单级跨声速轴流压气机的静叶,如图23所示。试验结果表明,在静叶上游的机匣和轮毂处安装叶片式旋涡发生器能够减轻静叶的角区分离程度,在部分工况下提升压气机效率和压比。

图20 彻体力模型的数值模拟结果[71] Fig.20 Numerical result computed by body force model[71]

图21 安装旋涡发生器的吸力面流动显示[72]Fig.21 Visualization of flow on suction side with vortex generators[72]

图22 叶栅端壁安装旋涡发生器的示意图[74] Fig.22 Sketch of vortex generators attached to the cascade endwall[74]

2013年,Hergt等[12]对比研究了图24所示的A、B、A/B和C这4种旋涡发生器布置方案对平面叶栅角区分离的控制效果。研究表明:与其他方案相比,在叶片前缘上游的端壁处安装三角斜坡式旋涡发生器(C方案)能够实现最佳的控制效果,使得总压损失降低9%,并缩小了角区分离形成的吸力面反流区;吸力面和端壁叶片式旋涡发生器构成的组合方案(A/B方案)能够有效地改善中间叶高处的流动状况,但却造成端壁附近的流动损失显著增加。

图23 安装在静叶上游端壁处的旋涡发生器[74]Fig.23 Vortex generator arrayed on the endwall in front of the stator row[74]

图24 旋涡发生器结构和布置方案的定义[12]Fig.24 Definition of vortex generator configurations and placement in the cascade[12]

在国内,刘火星团队[75]、吴培根团队[76]也探究了旋涡发生器对压气机叶栅角区分离的影响和控制机理。初步的数值模拟和试验研究表明:旋涡发生器所产生的流向涡能够增强端壁角区流动与主流的相互作用,阻碍低能流体的横向流动,进而抑制角区分离,降低叶栅流动损失。

4.4 非轴对称端壁造型

非轴对称端壁造型(Non-axisymmetric Endwall Profiling)是一种被动的流动控制技术,其基本原理是通过构造凹凸不平的端壁表面,利用近壁面流线曲率的变化来影响端壁的静压分布、控制端壁二次流,达到重新组织端区流动、控制角区分离的目的。

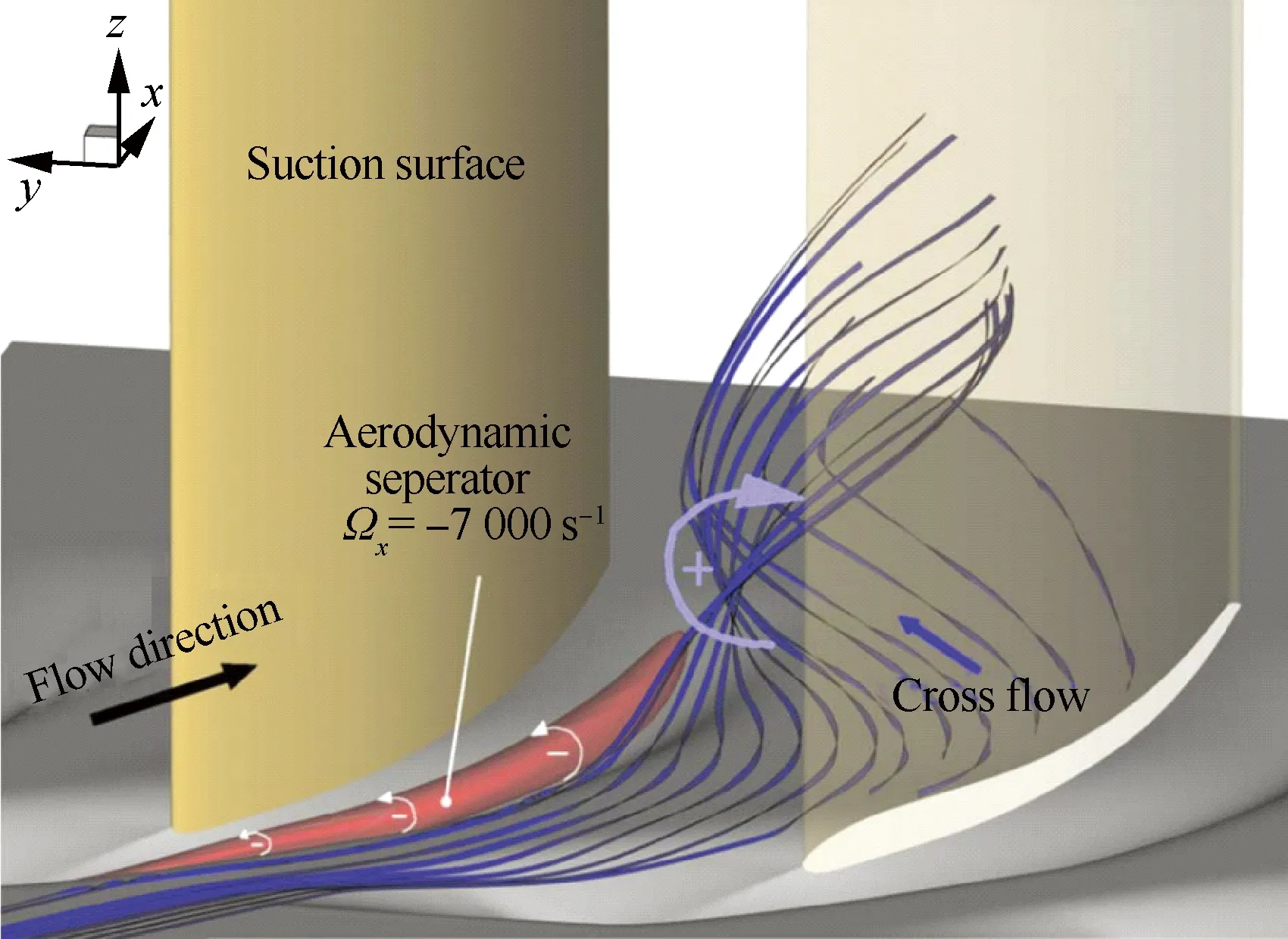

非轴对称端壁造型技术的关键是造型方法,主要包括:优化造型和设计造型方法两类。其中,优化造型是指利用数学优化理论构造非轴对称端壁的方法,该方法最大的优点是不需要依赖于造型经验,避免了对端区复杂流场的分析。Dorfner等[77-78]利用优化方法进行了非轴对称端壁的型面设计,并对其进行了数值模拟研究。如图25所示,优化得到的端壁上形成了一个与通道涡旋向相反的旋涡,其流向涡量值Ωx=-7 000 s-1。该旋涡作用如同“气动分离器”,可以使横向二次流动提前卷起,推迟了其与吸力面的碰撞,从而阻挡了低能流体向角区的汇聚。

非轴对称端壁的优化造型通常是针对几何确定的压气机在特定流动状况下进行的,而角区分离受压气机几何与流动状况影响较大,因此优化造型方法得到的非轴对称端壁几何特征并不适用于所有的流动状况。Reising和Schiffer[79-80]对跨声速轴流压气机静子进行了非轴对称端壁的优化设计,得到了与传统观念中吸力面凹陷、压力面上升完全相反的造型结果。该结构可以消除局部角区分离,但是却让近失速工况下的端壁区域流动状况恶化,导致了裕度的下降。

图25 “气动分离器”对横向二次流的影响[77]Fig.25 Effect of aerodynamic separator on cross flow[77]

设计造型方法则是在掌握端区流动特点的前提下,利用经验直接设计非轴对称端壁的方法。这种工程化的方法比优化造型方法更节省时间,但必须发展实用可行的设计理论。文献[81]就是通过这类方法设计了某轴流压气机转子的非轴对称端壁,使得其峰值效率提升了0.45%。事实上,设计造型方法在涡轮非轴对称端壁造型中应用较多,而在压气机非轴对称端壁造型中比较罕见。这是因为压气机端区存在复杂的流动特征,损失机理远比涡轮中复杂,不容易形成通用的设计理论。

针对当前优化造型方法和传统设计造型方法的缺陷,楚武利等[82]提出了一种基于端壁速度修正的非轴对称端壁设计方法,以合理的端壁速度分布作为设计目标,通过二次流和端壁几何的关联方程组来求解出非轴对称端壁几何参数。该方法不完全依赖设计经验,并且比优化造型方法更省时。借助该方法,楚武利等设计了某高负荷平面叶栅的非轴对称端壁。数值模拟结果表明,利用端壁速度修正法获得的非轴对称端壁能够使该高负荷平面叶栅的总压损失降低1.65%。

4.5 射流式旋涡发生器

射流式旋涡发生器(Vortex Generator Jet,VGJ)的概念最早由Wallis[83]于1952年提出,是一种主动流动控制装置,能够通过壁面的射流孔以合适倾斜角喷射气流诱导形成旋涡,进而利用旋涡实现流动控制。与被动式旋涡发生器相比,射流式旋涡发生器具有易操作、灵活等优势,因而在内、外流流动控制方面均得到了广泛应用。在外流领域,射流式旋涡发生器被应用于抑制翼型分离[84-85]和推迟翼型失速[86]。而内流领域的研究则将射流式旋涡发生器用于控制叶轮机械中的流动分离,尤其是本文所关注的轴流压气机角区分离。

射流式旋涡发生器在内流领域最早被应用于控制涡轮叶片的流动分离。Sondergaard[87]和Volino[88]等通过试验研究发现,射流式旋涡发生器能够抑制低雷诺数涡轮叶栅的吸力面流动分离。而压气机中的流动不同于涡轮,其叶栅内部存在较大的逆压梯度。起初,射流式旋涡发生器被布置在压气机叶片的吸力面以增强吸力面附面层流体抵抗流动分离的能力。Evans等[89-90]以压气机平面叶栅为研究对象,并借助粒子图像测速和烟雾显示等技术,探究了吸力面射流式旋涡发生器抑制流动分离的机理。研究表明:吸力面射流孔下游形成的旋涡结构能够增大壁面剪切应力、诱导展向二次流动以及增强边界层流体与主流的掺混,进而抑制吸力面流动分离,使总压损失降低。

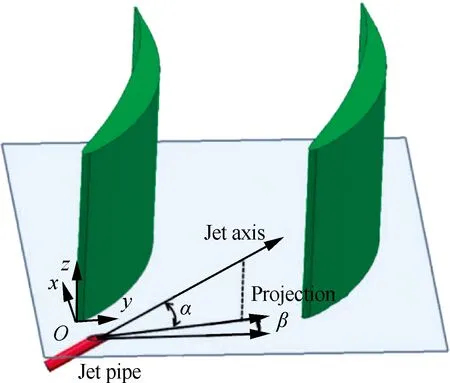

吸力面射流式旋涡发生器仅能够增强吸力面附面层流体抵抗流动分离的能力,无法削弱端区横向二次流动,因而对角区分离的控制作用有限。并且,压气机叶片通常较薄,不适合在叶片内部布置吸力面射流式旋涡发生器所需的管路系统。基于上述背景,国内宋彦萍团队[91-93]对端壁定常射流式旋涡发生器进行了数值模拟研究。如图26所示,射流孔被布置在端壁前缘近吸力面处。研究表明:端壁射流式旋涡发生器能够影响端壁二次流,使得角区分离范围缩小,总压损失降低,其控制效果受到射流孔位置、射流方向和射流速度比等参数的影响。该团队[93]还数值模拟探究了端壁射流式旋涡发生器与正、反弯叶片构成的组合控制方案,发现:将端壁射流式旋涡发生器与反弯叶片相结合能够实现更好的流动控制效果。

图26 端壁射流式旋涡发生器的原理图[91]Fig.26 Schematic of endwall vortex generator jet[91]

4.6 等离子体气动激励

等离子体气动激励(Plasma Aerodynamic Actuation, PAA)是一种新型的主动控制技术,具有没有运动部件、响应时间短并且激励频带宽等优点[94]。等离子体气动激励可以利用等离子体在电磁场下的运动或电离过程中所产生的温升和压升,对流场施加可控扰动,在抑制二维叶型流动分离[95]、抑制涡轮叶片分离[96-97]和扩大轴流压气机稳定裕度[98]等方面取得了丰硕的研究成果。但是关于采用等离子体气动激励抑制轴流压气机角区分离的研究相对较少,其研究对象还仅限于低速平面叶栅。

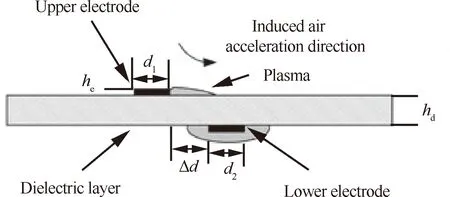

国内的李应红团队[99]最早开展了关于采用介质阻挡放电(Dielectric Barrier Discharge, DBD)等离子体气动激励抑制角区分离的试验研究。如图27所示(图中:he为电极厚度;d1和d2为电极的轴向宽度;Δd为两电极的轴向距离),DBD等离子体激励器主要由两个电极和二者之间的绝缘材料组成,其中一个电极暴露在气流中,另一个被绝缘介质覆盖,电极附近的空气在高压电的作用下被击穿电离形成等离子体。试验以低负荷平面叶栅为研究对象,主要针对定常激励和非定常激励两种工作方式,对比了不同来流条件和激励参数下的控制效果。试验结果表明:非定常等离子体气动激励比定常激励更有效,而且所消耗的功率更低;激励参数(激励强度、激励器位置、激励频率和占空比)和来流条件(雷诺数、气流攻角)会对等离子体气动激励对角区分离的控制效果产生影响。

图27 介质阻挡放电等离子体气动激励器的原理图[99]Fig.27 Schematic of dielectric barrier discharge plasma aerodynamic actuator[99]

为了得到适用于高负荷压气机叶栅等离子体气动激励方案,该团队的吴云等[100]利用低速风洞试验和数值模拟研究了3种DBD等离子体气动激励方案对角区分离的控制效果。3种激励方案如图28所示,包括吸力面流向激励、端壁横向激励和吸力面流向/端壁横向组合激励。试验结果表明:与吸力面流向激励相比,端壁横向激励和组合激励对角区分离的控制效果更显著。由此可以看出,端壁横向激励是应用DBD等离子体气动激励控制角区分离的关键。吴云等还对比研究了纳秒脉冲和微秒脉冲DBD等离子体气动激励对角区分离的控制效果。其中,微秒脉冲DBD激励的原理是诱导近壁面气流加速,而纳秒脉冲DBD激励则是在流场中诱导产生压缩波。研究表明:纳秒脉冲DBD等离子体气动激励的控制效果明显优于微秒脉冲放电等离子体气动激励。

虽然上述研究表明等离子体气动激励能够有效地控制低速压气机叶栅中角区分离,但目前的微秒脉冲等离子体气动激励电极所能产生激励强度较小,不足以控制真实压气机中的角区分离。因此,有必要提供一类估计真实工况所需激励强度的相似规律。Akcayoz等[101]先借助数值模拟的手段评估了等离子体激励的效果,通过低速试验验证了数值模拟方法的有效性,发现端壁流向激励也能够抑制角区分离,并且最有效的激励位置位于吸力面和端壁分离点附近的上游。随后,Akcayoz等利用验证过的数值模拟方法计算了在高雷诺数下实现相同控制效果所需要的激励强度大小;在此基础上,建立了激励强度Fact与来流雷诺数Re的关系,如图29所示。由图可以看出,实现相同控制效果所需要的激励强度大约与来流雷诺数的1.616次幂呈正比。

图28 3种等离子体气动激励器的布置示意图[100]Fig.28 Schematic of arrangement of three types of plasma aerodynamic actuators[100]

图29 等离子体气动激励控制角区分离的雷诺数相似规律[101]Fig.29 Reynolds number scaling for corner separation control with plasma actuation[101]

4.7 附面层抽吸与附面层射流

附面层抽吸(Boundary Layer Suction)与附面层射流(Boundary Layer Jet)的主要思路是从边界层中抽出低能流体或向边界层中吹入高能流体增加附面层流体动能。因此,在压气机叶栅的端壁及轮毂附近的叶片吸力面进行抽吸或附面层射流能够增强附面层流体抵抗流动分离的能力,进而对角区分离起到抑制作用。

1965年,Peacock[102]最早利用附面层抽吸实现了对角区分离的流动控制。随后,各国的研究人员开展了一系列关于附面层抽吸控制角区分离的研究工作。

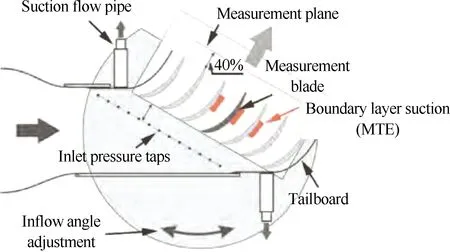

大量研究表明,附面层抽吸能够有效控制角区分离,其控制效果与抽吸结构的位置和尺寸对控制效果影响较大。2008年,Gbadebo等[103]以平面叶栅为研究对象,对比研究了吸力面开槽抽吸与端壁开槽抽吸对角区分离的控制效果。结果表明:抽吸比大于0.7%的附面层抽吸能够抑制甚至消除角区分离,降低流道的堵塞程度和总压损失;吸力面抽吸能够削弱角区分离的范围,而端壁抽吸则能够完全使角区分离完全消失。Gbadebo等还指出:最佳的端壁抽吸槽应该尽可能靠近叶片吸力面,并能够覆盖角区分离的起始点。但是,Gmelin等[104]数值模拟探究了端壁抽吸槽周向位置对控制效果的影响,却发现略微远离叶片吸力面的端壁抽吸槽对角区分离的控制效果优于刚好重合于叶片吸力面的端壁抽吸槽。而在2014年,陈萍萍等[105]将叶片弦中近尾缘抽吸槽(Middle suction slot near the Trailing Edge, MTE)用于角区分离的流动控制,图30给出了MTE的具体位置。结果显示:该抽吸措施能够使角区分离所引起的二次流损失降低81.2%。

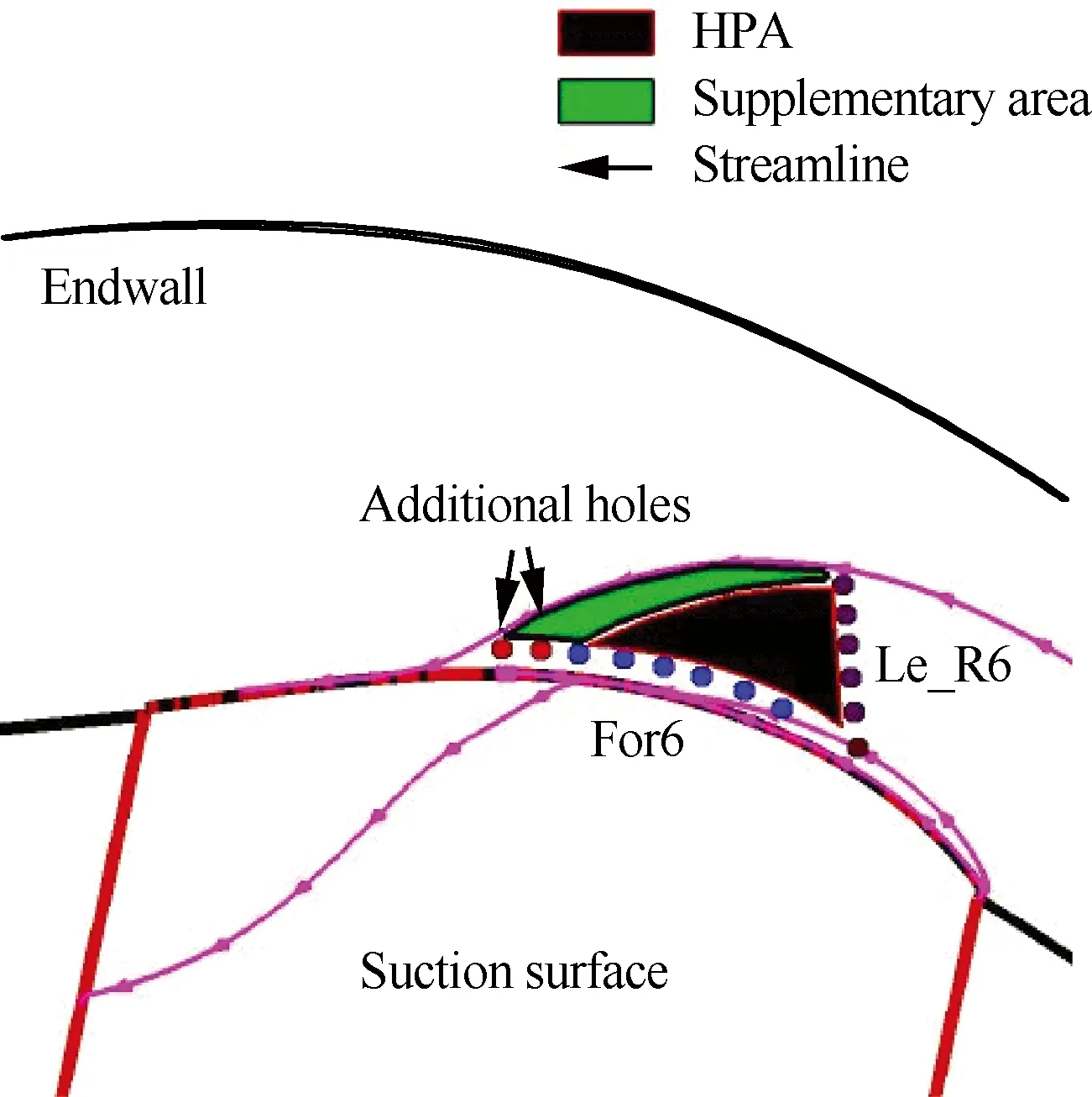

与吸气槽相比,吸气孔的优势在于分布灵活、尺寸可变、制造简便以及强度较高。张龙新等[106]研究了复合抽吸方案对角区分离的控制效果,探索了不同抽吸孔位置对压气机叶栅气动性能的影响。图31给出了复合抽吸方案的示意图,其中For6区域位于角区分离发生点之前,与Le_R6区共同构成主吸气区域HPA。数值模拟结果表明:吸力面-轮毂角区分离的展向范围由半叶高缩小到轮毂附近,并且总压损失降低了27.24%。

图30 端壁边界层吸气槽的位置[105] Fig.30 Location of endwall boundary layer suction slot[105]

图31 复合抽吸方案[106]Fig.31 Compound suction scheme[106]

早期的附面层射流主要通过叶片开槽[107]实现,利用压力面与吸力面之间的压差产生附面层射流,为吸力面附面层注入能量,抑制吸力面流动分离。这种方法属于被动控制方法,在不需要射流的工况下会引入额外的损失,而且产生的射流速度较小,控制效果不明显。Fottner[108]研究发现外接气源的附面层射流比开槽叶片更加有效。

端壁横向二次流是角区分离形成与发展的影响因素之一,而端壁附面层射流能够控制端壁横向二次流动,是利用附面层射流控制角区分离的重要环节。Sturm等[109]采用外接气源的附面层射流对高负荷压气机叶片进行流动控制。试验结果显示:叶片表面射流只能降低叶型损失,不能够使端壁二次流损失减小;而端壁附面层射流能够显著降低二次流损失。Nerger等[110]试验研究了吸力面-端壁组合射流方法。试验研究发现:端壁射流能够削弱端区二次流动,而吸力面射流能够缓解吸力面叶型分离;采用吸力面-端壁组合射流方法能够增大叶栅的静压升,降低叶栅总压损失。上述研究主要应用的是定常射流方法,即射流参数不随时间发生变化,而有关研究[111-113]表明,合成射流和脉冲射流等非定常射流方法可以对流场施加非定常激励,同样能够实现对角区分离的流动控制。

除了单独采用附面层抽吸或射流外,二者的组合也可以用于压气机叶栅的流动控制。田思濛等[114]研究了端壁射流-抽吸组合流动控制方法,图32给出了这种控制方法的示意图。研究表明:端壁射流-抽吸组合流动控制方法能够使总压损失显著降低,抽吸孔与射流孔之间的距离会对控制效果产生较大的影响。

图32 射流-抽吸组合流动控制方法[114]Fig.32 Sketch of method for jet/suction flow control[114]

5 结论与展望

在先进的试验测试技术和计算流体力学的支持下,对角区分离的研究已取得丰硕的研究成果,内容包括:角区分离的发生机制和影响因素、角区分离对压气机性能的影响、角区分离的流场特征以及角区失速的判别准则。对角区分离的研究并不只是为了理解角区分离的流动机理,更重要的是根据这些流动机理发展相应的流动控制方法。因此,各国研究人员在上述研究内容的基础上提出并实践了大量的用于抑制角区分离的主、被动控制方法,均实现了一定的控制效果。

然而,由于角区分离的流动现象十分复杂,影响角区分离形成与发展的因素具有多样性,有关角区分离的研究尚存在不足之处,仍然需要开展进一步的研究工作。

1) 当前,大多数有关角区分离的机理和流动控制研究采用平面叶栅、环形叶栅以及单级低速压气机等简单模型作为研究对象,其内部流动与当前设计水平下的压气机存在较大差异,导致许多研究结论并没有在工程实践中得到广泛应用。未来的研究工作应该更多地在多级、高速压气机上开展,发展用于真实压气机流场测量的试验测试技术,提升角区分离/失速研究结论的工程实用性。

2) 常用的轴流压气机角区复杂流动数值模拟方法主要是定常的雷诺平均方法。大量的数值模拟研究表明,雷诺平均方法能够定性地预测角区的二次流和涡系结构,计算得到的拓扑结构与油流试验结果往往能够较好的吻合。轴流压气机角区流场主要受各向异性的大尺度旋涡支配,而雷诺平均方法将湍流的脉动特性进行了时均处理,不区分旋涡的大小和方向性,因此不能精确地模拟角区分离的流场特征。未来需要尽可能多地采用大涡模拟或脱体涡模拟等高级湍流模拟方法,实现对角区流场结构的精确刻画,为角区分离及其控制方法的定量分析奠定工具基础。

3) 角区分离与逆压梯度、端壁横向二次流动、来流条件以及叶栅几何等诸多因素有关。关于角区分离影响因素的研究已有很多,但其中多数研究没有量化每种影响因素对角区分离的贡献,也没有对各因素之间的相互作用进行详尽地分析。事实上,角区分离通常是多种影响因素共同作用的结果,理清各因素之间的关系并引入流场的定量分析方法对角区分离的机理研究十分重要。

4) 角区分离的流动控制手段通常作用于叶片吸力面和端壁。其中,吸力面流动控制往往能够增强吸力面附面层流体的抗分离能力,而端壁流动控制能够抑制横向二次流动来抑制低能流体向吸力面-轮毂角区汇聚。多数流动控制研究表明,单纯提高吸力面附面层流体的抗分离能力不足以有效地控制压气机叶栅中的角区分离,所以必须结合端壁流动控制手段才能实现显著的控制效果。

5) 关于角区分离的被动控制方法研究表明:由于没有外界能量输入,采用被动控制方法通常会造成低能流体或流体动量的再分配,最终会导致局部流动状况恶化,产生额外的流动损失,对压气机效率产生不利影响。由此可见,只有当被动控制方法所产生的增益效果大于其附加危害时,其有效性才能得到体现。但是,多数研究没有对被动控制手段带来的增益效果和附加危害进行定量分析,也就无法对两者进行比较。因此,有必要发展一类关于被动流动控制增益效果和附加危害的量化方法,以探究增益效果和附加危害的影响因素,进而深化对控制机理的认识。同时,角区分离的被动控制方法要借助具有一定几何特征的控制结构来实现,其几何和位置参数的选取通常是经验性的。未来需要深入研究被动控制方法对角区复杂流动的作用机理,探究几何参数和位置参数对控制效果的影响,发展实用、高效的单点和多点优化方法。

6) 角区分离的主动控制方法要通过对流场施加定常或非定常激励来实现对角区分离的控制,不会引入附加损失。目前的研究主要集中于探究激励位置和激励参数对控制效果和控制代价的影响,具有很大发展潜力。但是,对各类主动控制方法控制机理的认识仍旧缺乏。未来需要进一步揭示现有的主动控制方法与复杂流场的耦合机制,进而提高控制效果;或结合对流动机理的深入认识,探索新的主动流动控制方法。

[1] HORLOCK J H, LEWIS J F, PERCIVAL P E, et al. Wall stall in compressor cascade[J]. Journal of Basic Engineering, 1966, 88(3): 637-648.

[2] DENTON J D. Loss mechanisms in turbomachines[J]. Journal of Turbomachinery-transactions of the ASME, 1993, 115(4): 621-656.

[3] BROICHHAUSEN K D, HARSTER P. Aerodynamic analysis of a two stage transonic compressor with variable stator vanes: 90-GT-073[R]. New York: ASME, 1990.

[4] STRAFFORD B. The prevention of separation and flow reversal in the corners of compressor blade cascades[J]. Aeronautical Journal, 1973, 77(749): 249-256.

[5] 王掩刚, 牛楠, 赵龙波, 等. 端壁抽吸位置对压气机叶栅角区分离控制的影响[J]. 推进技术, 2010, 31(4): 433-437.

WANG Y G, NIU N, ZHAO L B, et al. Effect on corner separation control for high load compressor cascade with different end-wall BLS position[J]. Journal of Propulsion Technology, 2010, 31(4): 433-437 (in Chinese).

[6] 郭爽, 陈绍文, 陆华伟, 等. 组合抽吸对大转角扩压叶栅性能的影响[J]. 航空动力学报, 2010, 25(12): 2697-2703.

GUO S, CHEN S W, LU H W, et al. Effect of compound boundary layer suction on the performance of a high-load diffusion compressor cascade with a large camber angle[J]. Journal of Aerospace Power, 2010, 25(12): 2697-2703 (in Chinese).

[7] 茅晓晨, 刘波, 曹志远, 等. 端壁射流对压气机叶栅角区分离控制的研究[J]. 推进技术, 2014, 35(12): 1615-1622.

MAO X C, LIU B, CAO Z Y, et al. Research on corner separation control for compressor cascade with end-wall jet flow[J]. Journal of Propulsion Technology, 2014, 35(12): 1615-1622 (in Chinese).

[8] 赵小虎, 吴云, 李应红, 等. 高负荷压气机叶栅分离结构及其等离子体流动控制[J]. 航空学报, 2012, 33(2): 208-219.

ZHAO X H, WU Y, LI Y H, et al. Separation structure and plasma flow control on highly loaded compressor cascade[J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(2): 208-219 (in Chinese).

[9] LEPOT I, MENGISTU T, HIERNAUX S, et al. Highly loaded LPC blade and non-axisymmetric hub profiling optimization for enhanced efficiency and stability: GT2011-46261[R]. New York: ASME, 2011.

[10] 李秋实, 杨春, 肖文富, 等. 端壁造型抑制角区失速的数值研究[J]. 自然科学进展, 2009, 19(5): 537-543.

LI Q S, YANG C, XIAO W F, et al. Numerical study on inhibition of corner stall by endwall contouring[J]. Progress in Natural Science, 2009, 19(5): 537-543 (in Chinese).

[11] 卢家玲, 楚武利, 胡书珍, 等. 端壁造型技术在亚声轴流压气机级中的应用[J]. 航空动力学报, 2009, 24(5): 1101-1107.

LU J L, CHU W L, HU S Z, et al. Application of endwall contour on subsonic axial flow compressor stage[J]. Journal of Aerospace Power, 2009, 24(5): 1101-1107 (in Chinese).

[12] HERGT A, MEYER R, ENGEL K. Effects of vortex generator application on the performance of a compressor cascade[J]. Journal of Turbomachinery, 2013, 135(3): 021026.

[13] HAGE W, MEYER R, PASCHEREIT C. Control of secondary flow in a high loaded compressor stage by means of a groove structure on the sidewalls: AIAA-2007-4278[R]. Reston, VA: AIAA, 2007.

[14] DRING R P, JOSLYN H D, HARDIN L W. An investigation of axial compressor rotor aerodynamics[J]. Journal of Engineering for Power, 1982, 104(1): 84-96.

[15] JOSLYN H D, DRING R P. Axial compressor stator aerodynamics[J]. Journal of Engine for Gas Turbine and Power, 1985, 107(2): 485-493.

[16] SCHULZ H D, GALLUS H D. Experimental investigation of the three-dimensional flow in an annular compressor cascade[J]. Journal of Turbomachinery, 1988, 110(4): 467-478.

[17] BARANKIEWICZ W S, HATHAWAY M D. Impact of variable-geometry stator hub leakage in a low speed axial compressor: 98-GT-194[R]. New York: ASME, 1998.

[18] SAATHOFF H, STARK U. Endwall boundary layer separation in a single-stage axial-flow low-speed compressor and a high-stagger compressor cascade[J]. Forschung Auf Dem Gebiete Des Ingenieurwesens, 2000, 65(8): 217-224.

[19] MA W, OTTAVY X, LU L P, et al. Experimental study of comer stall in a linear compressor cascade[J]. Chinese Journal of Aeronautics, 2011, 24(3): 235-242.

[20] SCHULZ H D, GALLUS H D, LAKSHMINARAYANA B. Three-dimensional separated flow field in the endwall region of an annular compressor cascade in the presence of rotor-stator interaction: Part 1—Quasi-steady flow field and comparison with steady-state data[J]. Journal of Turbomachinary, 1990, 112(4): 669-678.

[21] DONG Y, GALLIMORE S J, HODSON H P. Three-dimensional flows and loss reduction in axial compressors[J]. Journal of Turbomachinary, 1987, 109(3): 354-360.

[22] SHABBIR A, CELESTINA M L, ADAMCZYK J J, et al. The effect of hub leakage flow on two high speed axial flow compressor rotors: 97-GT-346[R]. New York: ASME, 1997.

[23] RIBI B, MEYER M P. Influence of gap between casing and variable stator blade on axial compressor performance: GT2008-50301[R]. New York: ASME, 2008.

[24] LEE C, SONG J, LEE S, et al. Effect of a gap between inner casing and stator blade on axial compressor performance: GT2010-22439[R]. New York: ASME, 2010.

[25] BOEHLE M, STARK U. A numerical investigation of the effect of end-wall boundary layer skew on the aerodynamic performance of a low aspect ratio, high turning compressor cascade: IMECE2007-44049[R]. New York: ASME, 2007.

[26] LI X J, CHU W L, WU Y H. Numerical investigation of inlet boundary layer skew in axial-flow compressor cascade and the corresponding non-axisymmetric end wall profiling[J]. Proceedings of the Institution of Mechanical Engineers Part A Journal of Power & Energy, 2014, 228(6): 638-656.

[27] GALLUS H E, HAH C, SCHULZ H D. Experimental and numerical investigation of three-dimensional viscous flows and vortex motion inside an annular compressor blade row[J]. Journal of Turbomachinery, 1991, 113: 198-206.

[28] HAH C, LOELLBACH J. Development of hub corner stall and its influence on the performance of axial compressor blade rows[J]. Journal of Turbomachinery, 1999, 121(1): 67-77.

[29] WEBER A, SCHREIBER H A, FUCHS R, et al. 3-D transonic flow in a compressor cascade with shock-induced corner stall[J]. Journal of Turbomachinery, 2002, 124(3): 358-366.

[30] GBADEBO S A, CUMPSTY N A, HYNES T P. Three-dimensional separations in axial compressors[J] . Journal of Turbomachinery, 2005, 127(2): 331-339.

[31] KAN X X, LU H W. Topological characterization of vortex structures on a transonic compressor stator during the stall process[J]. Journal of Aerospace Engineering, 2016, 230(3): 566-580.

[33] ZHANG Y F, MAHALLATI A, BENNER M. Experimental and numerical investigation of corner stall highly-loaded compressor cascade: GT2014-27204[R]. New York: ASME, 2014.

[34] DE HALLER P. Das verhalten von tragflugelgittern in axialverdichtern und im windkana[J]. BWK Zeitschrift, 1953, 5(10): 333-337.

[35] LIEBLEIN S, SCHWENK F C, BRODERICK R L. Diffusion factor for estimating losses and limiting blade loadings in axial-flow-compressor blade elements: NASA RM E53D01[R]. Washington, D.C.: NACA, 1953.

[36] LEI V M, SPAKOVSZKY Z S, GREITZER E M. A criterion for axial compressor hub-corner stall[J]. Journal of Turbomachinery, 2006, 130(3): 475-486.

[37] YU X J, LIU B J. A prediction model for corner separation/stall in axial compressors: GT2010-22453[R]. New York: ASME, 2010.

[38] SMITH L H, YEH H. Sweep and dihedral effects in axial-flow turbomachinery[J]. Journal of Fluids Engineering, 1963, 85(3): 401.

[39] SASAKI T, BREUGELMANS F. Comparison of sweep and dihedral effects on compressor cascade performance[J]. Journal of Turbomachinery, 1998, 120(3): 454-463.

[40] WANG Z Q, SU J X, ZHONG J J. The effect of the pressure distribution in a three-dimensional flow field of a cascade on the type of curved blade: 94-GT-409[R]. New York: ASME, 1994.

[41] WEINGOLD H D, NEUBERT R J, BEHLKE R F, et al. Bowed stators: an example of CFD applied to improve multistage compressor efficiency[J]. Journal of Turbomachinery, 1997, 119(2):161-168.

[42] GÜMMER V, WENGER U, KAU H, et al. Using sweep and dihedral to control three-dimensional flow in transonic stators of axial compressors[J]. Journal of Turbomachinery, 2000, 123(1): 40-48.

[43] ROY B, LAXMIPRASANNA P A, BORIKAR V, et al. Low speed studies of sweep and dihedral effects on compressor cascades: GT2002-30441[R]. New York: ASME, 2002.

[44] FISCHER A, RIESS W, SEUME J R. Performance of strongly bowed stators in a 4-stage high speed compressor: GT2003-38392[R]. New York: ASME, 2003.

[45] GALLIMORE S J, BOLGER J J, CUMPSTY N A, et al. The use of sweep and dihedral in multistage axial flow compressor blading—Part I: University research and methods development[J]. Journal of Turbomachinery, 2002, 124(4): 33-47.

[46] GALLIMORE S J. The use of sweep and dihedral in multistage axial flow compressor blading—Part II: Low and high-speed designs and test verification[J]. Journal of Turbomachinery, 2002, 124(4): 49-59.

[47] WOOLLATT G, LIPPETT D, IVEY P C, et al. The design, development and evaluation of 3D aerofoils for high speed axial compressors: Part 2—Simulation and comparison with experiment: GT2005-68793[R]. New York: ASME, 2005.

[48] JI L C, SHAO W W, YI W L, et al. A model for describing the influences of SUC-EW dihedral angle on corner separation: GT2007-27618[R]. New York: ASME, 2007.

[49] 季路成, 田勇, 李伟伟, 等. 叶身/端壁融合技术研究[J]. 航空发动机, 2012, 38(6): 5-10.

JI L C, TIAN Y, LI W W, et al. Investigation on blended blade and endwall technique[J]. Aeroengine, 2012, 38(6): 5-10 (in Chinese).

[50] 季路成, 李嘉宾, 伊卫林. 第三代三维叶片技术思路分析[J]. 工程热物理学报, 2015, 36(5): 989-994.

JI L C, LI J B, YI W L .The way to the third generation of 3-D blades[J]. Journal of Engineering Thermophysics, 2015, 36(5): 989-994 (in Chinese).

[51] MÜLLER R, SAUER H, VOGELER K, et al. Influencing the secondary losses in compressor cascades by a leading edge bulb modification at the endwall: GT2002-30442[R]. New York: ASME, 2002.

[52] 伊卫林, 唐方明, 陈志民, 等. 改善压气机端区流动的新方法——前缘边条叶片技术[J]. 航空动力学报, 2015, 30(7): 1691-1698.

YI W L, TANG F M, CHEN Z M, et al. New approach to improve the endwall flow of compressor—Leading edge strake blade technique[J]. Journal of Aerospace Power, 2015, 30(7): 1691-1698 (in Chinese).

[53] PRUMPER H. Application of boundary layer fences in turbomachinery[J]. AGARG Ograph, 1972, 164(II-3): 311-317.

[54] KAWAI T, SHINOKI S, Adachi T. Secondary flow control and loss reduction in a turbine cascade using endwall fences[J]. JSME International Journal, Series B, 1989, 32: 375-387

[55] KAWAI T, SHINOKI S, ADACHI T. Visualization study of three-dimensional flows in a turbine cascade endwall region[J]. JSME International Journal, Series B, 1990, 33(2): 256-264

[56] KAWAI T. Effect of combined boundary layer fences on turbine secondary flow and losses[J]. JSME International Journal, Series B, 1994, 37(2): 377-384.

[57] MEYER W, BECHERT D W, HAGE W. Sekundär-strömungsbeeinflussung in axialen turbomaschinen zur verbesserung des stufenwirkungsgrades: vorhaben v1.2.11[R]. Köln-Porz: DLR, 2003.

[58] 钟兢军, 王会社, 刘慧娟, 等. 吸力面翼刀控制压气机叶栅二次流的实验研究[J]. 航空动力学报, 2002, 17(2): 188-191.

ZHONG J J, WANG H S, LIU H J, et al. The experimental investigation of using suction surface fences to control secondary flow in compressor cascade[J]. Journal of Aerospace Power, 2002, 17(2): 188-191 (in Chinese).

[59] 刘艳明, 钟兢军, 李海滨, 等. 不同长度端壁翼刀对压气机叶栅二次流影响的数值研究[J]. 航空动力学报, 2004, 19(5): 765-769.

LIU Y M, ZHONG J J, LI H B, et al. The influence of endwall wing fence length on secondary flow in compressor cascade[J]. Journal of Aerospace Power, 2004, 19(5): 765-769 (in Chinese).

[60] 田夫, 钟兢军, 孟丽艳. 不同周向位置端壁翼刀对压气机叶栅损失影响的实验研究[J]. 航空动力学报, 2005, 20(4): 613-618.

TIAN F, ZHONG J J, MENG L Y. Experimental investigation of the affect of endwall fence location on compressor cascade loss[J]. Journal of Aerospace Power, 2005, 20(4): 613-618 (in Chinese).

[61] 刘艳明, 钟兢军, 王保国, 等. 具有不同翼刀的压气机叶栅二次流结构分析[J]. 航空动力学报, 2008, 23(7): 1240-1245.

LIU Y M, ZHONG J J, WANG B G, et al. Analysis of secondary flow structures of compressor cascade with different fences[J]. Journal of Aerospace Power, 2008, 23(7): 1240-1245 (in Chinese).

[62] 杨凌, 钟兢军, 严红明. 压气机环形叶栅中应用吸力面翼刀的数值研究[J]. 工程热物理学报, 2010, 31(6): 938-942.

YANG L, ZHONG J J, YAN H M. Numerical investigation of annual compressor cascade with suction surface fences[J]. Journal of Engineering Thermophysics, 2010, 31(6): 938-942 (in Chinese).

[63] 田夫, 钟兢军. 压气机叶栅内不同高度端壁翼刀的实验[J]. 航空动力学报, 2010, 25(4): 861-867.

TIAN F, ZHONG J J. Experimental investigation on endwall fences with different height in compressor cascade[J]. Journal of Aerospace Power, 2010, 25(4): 861-867 (in Chinese).

[64] 刘艳明, 钟兢军, 李海滨, 等. 不同长度端壁翼刀对压气机叶栅二次流影响的数值研究[J]. 航空动力学报, 2004, 19(5): 666-670.

LIU Y M, ZHONG J J, LI H B, et al. Numerical investigation of the secondary flow control in an annual compressor of transonic cascade with different length endwall fences[J]. Journal of Aerospace Power, 2004, 19(5): 660-670 (in Chinese).

[65] LIN J C. Review of research on low-profile vortex generators to control boundary-layer separation[J]. Progress in Aerospace Sciences, 2002, 38(4-5): 389-420.

[66] HIRT S, ZAMAN K, BENCIC T. Experimental study of boundary layer flow control using an array of ramp-shaped vortex generators: AIAA-2012-0741[R]. Reston, VA: AIAA, 2012.

[67] JOUBERT G, PAPE A L, HEINE B, et al. Vortical interactions behind deployable vortex generator for airfoil static stall control[J]. AIAA Journal, 2013, 51(1): 240-252.

[68] ANDERSON B, TINAPPLE J, SURBER L. Optimal control of shock wave turbulent boundary layer interactions using micro-array actuation: AIAA-2006-3197[R]. Reston, VA: AIAA, 2006.

[69] BRENT J A. Single stage experimental evaluation of compressor blading with slots and vortex generators, part v-final report: NASA CR-72793[R]. Washington, D.C.: NASA, 1970.

[70] GAMERDINGER P M, SHREEVE R P. The effects of low-profile vortex generators on flow in a transonic fan-blade cascade: AIAA-1996-0250[R]. Reston, VA: AIAA, 1996.

[71] CHIMA R V. Computational modeling of vortex generators for turbomachinery: GT2002-30677[R]. New York: ASME, 2002.

[72] MEYER R, BECHERT D W, HAGE W. Secondary flow control on compressor blades to improve the performance of axial turbomachines[C]//Proceedings of 5th European conference on turbomachineryfluid dynamics and thermodynamics. Florence: European Turbomachinery Society, 2003: 1-8.

[73] HERGT A, MEYER R, ENGEL K. The capability of influencing secondary flow in compressor cascades by means of passive and active methods[C]//Proceedings of 1st CEAS European Air and Space Conference. Brussels: DLR, 2007: 1-10.

[74] HERGT A, MEYER R, MüLLER M W, et al. Loss reduction in compressor cascades by means of passive flow control: GT2008-50357[R]. New York: ASME, 2008.

[75] 袁忻, 刘火星. 压气机叶栅的涡发生器流动控制研究[J]. 航空科学技术, 2010(4): 30-32.

YUAN X, LIU H X. Flow control research in compressor cascade with vortex generator[J]. Aeronautical Science & Technology, 2010(4): 30-32 (in Chinese).

[76] 吴培根, 王如根, 郭飞飞, 等. 涡流发生器对高负荷扩压叶栅性能影响的机理分析[J]. 推进技术, 2016, 37(1): 49-56.

WU P G, WANG R G, GUO F F, et al. Mechanism analysis of effects of vortex generator on high-load compressor cascade[J]. Journal of Propulsion Technology, 2016, 37(1): 49-56 (in Chinese).

[77] DORFNER C, HERGT A, NICKE E, et al. Advanced non-axisymmetric endwall contouring for axial compressors by generating an aerodynamic separator—Part I: Principal cascade design and compressor application[J]. Journal of Turbomachinery, 2011, 133(2011): 113-120.

[78] HERGT A, DORFNER C, STEINERT W, et al. Advanced non-axisymmetric endwall contouring for axial compressors by generating an aerodynamic separator—Part II: Experimental and numerical cascade investigation[J]. Journal of Turbomachinery, 2009, 133(2011): 121-131.

[79] REISING S, SCHIFFER H P. Non-axisymmetric end wall profiling in transonic compressors—Part I: Improving the static pressure recovery at off-design conditions by sequential hub and shroud end wall profiling: GT2009-59133[R]. New York: ASME, 2009.

[80] REISING S, SCHIFFER H P. Non-axisymmetric endwall profiling in transonic compressors. Part II: Design study of a transonic compressor rotor using non-axisymmetric endwalls-optimization strategies and performance: GT2009-59134[R]. New York: ASME, 2009.

[81] HU S Z, LU X G, ZHANG H W, et al. Numerical investigation of a high-subsonic axial-flow compressor rotor with non-axisymmetric hub endwall[J]. Journal of Thermal Science, 2010, 19(1): 14-20.

[82] CHU W L, LI X J, WU Y H, et al. Reduction of endwall loss in axial compressor by using non-axisymmetric profiled endwall: a new design approach based on endwall velocity modification[J]. Aerospace Science & Technology, 2016, 55(2016): 76-91.

[83] WALLIS R A. The use of air jets for boundary layer control: Rept. 110[R]. Melbourne: Aeronautical Research Labs Melbourne, 1952.

[84] SCHOLZ P, CASPER M, ORTMANNS J, et al. Leading-edge separation control by means of pulsed vortex generator jets[J]. AIAA Journal, 2008, 46(4): 837-846.

[85] SHUN S, AHMED N A. Airfoil separation control using multiple-orifice air-jet vortex generators[J]. Journal of Aircraft, 2011, 48(6): 2164-2169.

[86] PRINCE S A, KHODAGOLIAN V. Low-speed static stall suppression using steady and pulsed air-jet vortex generators[J]. AIAA Journal, 2011, 49(3): 642-654.

[87] SONDERGAARD R, RIVIR R B, BONS J P. Control of low-pressure turbine separation using vortex-generator jets[J]. Journal of Propulsion and Power, 2002, 18(4): 889-895.

[88] VOLINO R J, IBRAHIM M B. Separation control on high lift low-pressure turbine airfoils using pulsed vortex generator jets[J]. Applied Thermal Engineering, 2012, 49(4): 31-40.

[89] EVANS S, COULL J, HANEEF I, et al. Minimizing the loss produced by a turbulent separation using vortex generator jets[J]. AIAA Journal, 2012, 50(4): 778-787.

[90] EVANS S, HODSON H. Separation-control mechanisms of steady and pulsed vortex-generator jets[J]. Journal of Propulsion and Power, 2012, 28(6): 1201-1213.

[91] FENG Y Y, SONG Y P, CHEN F, et al. Effect of endwall vortex generator jets on flow separation control in a linear compressor cascade[J]. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering, 2015, 229(12): 2221-2230.

[92] FENG Y Y, SONG Y P, CHEN F, et al. Active flow separation control using endwall vortex generator jets in highly loaded compressor cascades: GT2015-42268[R]. New York: ASME, 2015.

[93] 李龙婷, 宋彦萍, 刘华坪, 等. 射流式旋涡发生器对弯曲扩压叶栅流场的影响[J]. 航空动力学报, 2015, 30(11): 2658-2665.

LI L T, SONG Y P, LIU H P, et al. Effects of vortex generator jet on the flow of bowed compressor cascades[J]. Journal of Aerospace Power, 2015, 30(11): 2658-2665.

[94] 吴云, 李应红. 等离子体流动控制研究进展与展望[J]. 航空学报, 2015, 36(2): 381-405.

WU Y, LI Y H. Progress and outlook of plasma flow control[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(2): 381-405 (in Chinese).

[95] POST M L, Corke T C. Separation control on high angle of attack airfoil using plasma actuators[J]. AIAA Journal, 2004, 42(11): 2177-2184.

[96] HUANG J, CORKE T C, THOMAS F O. Unsteady plasma actuators for separation control of low-pressure turbine blades[J]. AIAA Journal, 2006, 44(7): 1477-1487.

[97] MARKS C R, SONDERGAARD R, WOLFF M, et al. Experimental comparison of DBD plasma actuators for low Reynolds number separation control[J]. Journal of Turbomachinery, 2013, 135(1): 011024.

[98] WU Y, LI Y H, ZHU J Q, et al. Experimental investigation of a subsonic compressor with plasma actuation treated casing: AIAA-2007-3849[R]. Reston, VA: AIAA, 2007.

[99] LI Y H, WU Y, ZHOU M, et al. Control of the corner separation in a compressor cascade by steady and unsteady plasma aerodynamic actuation[J]. Experiments in Fluids, 2010, 48(6): 1015-1023.

[100] WU Y, ZHAO X H, LI Y H, et al. Corner separation control in a highly loaded compressor cascade using plasma aerodynamic actuation: GT2012-69196[R]. New York: ASME, 2012.

[101] AKCAYOZ E, VO H D, MAHALLATI A. Controlling corner stall separation with plasma actuators in a compressor cascade[J]. Journal of Turbomachinery, 2016, 138(8): 081008.

[102] PEACOCK R E. Boundary layer suction to elimanate corner separation: NACA-RM-3663[R]. Washington, D.C.: NACA, 1965.

[103] GBADEBO S A, CUMPSTY N A, HYNES T P. Control of three-dimensional separations in axial compressors by tailored boundary layer suction[J]. Journal of Turbomachinery, 2008, 130(1): 125-128.

[104] GMELIN C, THIELE F, LIESNER K, et al. Investigations of secondary flow suction in a high speed compressor cascade: GT2011-46479[R]. New York: ASME, 2011.

[105] 陈萍萍, 乔渭阳, KARSTEN L, 等. 边界层吸气对压气机叶栅角区分离损失的控制[J]. 航空学报, 2014, 35(11): 3000-3011.

CHEN P P, QIAO W Y, KARSTEN L, et al. Boundary layer suction on hub-corner separation loss in a linear compressor cascade[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(11): 3000-3011 (in Chinese).

[106] ZHANG L X, CHEN S W, XU H, et al. Effect of boundary layer suction on aerodynamic performance of high-turning compressor cascade: GT2013-94907[R]. New York: ASME, 2013.

[107] MIKOLAJCZAK A A, WEINGOLD H D, NIKKANEN J P. Flow through cascades of slotted compressor blades[J]. Journal of Engineering for Gas Turbines & Power, 1970, 92(1): 57-64.

[108] FOTTNER L. Theoretical and experimental investigations on aerodynamically highly-loaded compressor bladings with boundary layer control[C]//Proceedings of 4th International Symposium on Air Breathing Engines. Reston, VA: AIAA, 1980: 259-268.

[109] STURM W, SCHEUGENPFLUG H, FOTTNER L. Performance improvements of compressor cascades by controlling the profile and sidewall boundary layers[J]. Journal of Turbomachinery, 1992, 114(3): 477-486.

[110] NERGER D, SAATHOFF H, RADESPIEL R, et al. Experimental investigation of endwall and suction side blowing in a highly loaded compressor stator cascade[J]. Journal of Turbomachinery, 2010, 134(2): 255-267.

[111] HECKLAU M, WIEDERHOLD O, ZANDER V, et al. Active separation control with pulsed jets in a critically loaded compressor cascade[J]. AIAA Journal, 2013, 49(49): 1729-1739.

[112] GMELIN C, ZANDER V, HECKLAU M, et al. Active flow control concepts on a highly loaded subsonic compressor cascade: résumé of experimental and numerical results[J]. Journal of Turbomachinery, 2012, 134(6): 061021.

[113] 刘艳明, 关朝斌, 孙拓, 等. 合成射流激励对压气机叶栅气动性能的影响[J]. 工程热物理学报, 2011, 32(5): 750-754.

LIU Y M, GUAN C B, SUN T, et al. The investigation of aerodynamic characteristics in compressor cascade with synthetic jet excitation[J]. Journal of Engineering Thermophysics, 2011, 32(5): 750-754 (in Chinese).

[114] TIAN S M, WU Y, ZHANG Z B, et al. Experimental study and vortex analysis in a linear compressor cascade with active flow control: GT2016-57276[R]. New York: ASME, 2016.

(责任编辑: 鲍亚平)

*Corresponding author. E-mail: 18309250072@163.com

Research progress of corner separation in axial-flow compressor

WU Yanhui1,2, WANG Bo1,*, FU Yu1, LIU Jun1

1.SchoolofPowerandEnergy,NorthwesternPolytechnicalUniversity,Xi’an710072,China2.CollaborativeInnovationCenterforAdvancedAero-Engine,BeihangUniversity,Beijing100083,China

Corner separation is a kind of three-dimensional separation that occurs commonly in the suction-endwall corner area of axial compressors. Corner separation and the associated flow losses and blockages will have negative effect on stability and efficiency of compressors, and will even develop into “corner stall” in severe cases. With the increase of stage loading of modern compressors, the negative effect of corner separation becomes so prominent as to seriously hinder the development of highly loaded compressors. Therefore, many active and passive flow control methods are widely applied to flow control of corner separation. Research progress of the mechanism of corner separation of the axial flow compressor is reviewed from three perspectives: influence of corner separation on performance of the axial flow compressor, flow field characteristics of corner separation and the criterion for corner stall. The influencing factors and the topological analysis of corner separation and the definition and judgment of corner stall are discussed. Research progress of seven flow control methods is reviewed, including three-dimensional blade design, fence/groove, vortex generator, non-axisymmetric endwall profiling, vortex generator jet, plasma aerodynamic actuation, and boundary layer suction/jet. Application of these methods too the suppression of corner separation is emphatically discussed, and the mechanism of these methods for suppression corner separation is given. The research status of corner separation is summarized. The shortcomings of current research are pointed out, and future development of this research field is described.

axial-flow compressor; corner separation; corner stall; flow field characteristics; flow control

2016-11-24; Revised: 2016-12-19; Accepted: 2017-01-21; Published online: 2017-03-05 08:19

URL: www.cnki.net/kcms/detail/11.1929.V.20170305.0819.002.html

s: National Natural Science Foundation of China (51536006, 11572257, 51276148); Aeronautical Science Foundation of China (2015ZB53027)

V231.3

A

1000-6893(2017)09-520974-22

2016-11-24; 退修日期: 2016-12-19; 录用日期: 2017-01-21; 网络出版时间: 2017-03-05 08:19

www.cnki.net/kcms/detail/11.1929.V.20170305.0819.002.html

国家自然科学基金 (51536006, 11572257, 51276148); 航空科学基金 (2015ZB53027)

*通讯作者.E-mail: 18309250072@163.com

吴艳辉, 王博, 付裕, 等.轴流压气机角区分离的研究进展[J]. 航空学报, 2017, 38(9): 520974. WU Y H, WANG B, FU Y, et al. Research progress of corner separation in axial-flow compressor[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(9): 520974.

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2017.620974