海带酶解液的脱色及发酵脱腥工艺研究

2017-11-17姚艳艳常丽荣王晓辉赵祥忠

姚艳艳,常丽荣,王晓辉,赵祥忠*

(1.威海长青海洋科技股份有限公司,山东 荣成 264300;2.齐鲁工业大学 食品科学与工程学院,山东 济南 250353)

海带酶解液的脱色及发酵脱腥工艺研究

姚艳艳1,常丽荣1,王晓辉1,赵祥忠2*

(1.威海长青海洋科技股份有限公司,山东 荣成 264300;2.齐鲁工业大学 食品科学与工程学院,山东 济南 250353)

该研究探讨了活性炭和脱色树脂对海带酶解液的脱色及酵母菌和植物乳杆菌(Lactobacillus plantarum)发酵脱腥工艺的研究。结果表明,活性炭的脱色效果优于树脂,在活性炭添加量1.0 g/100 mL,脱色时间30 min,脱色温度50℃条件下,对海带酶解液的最高脱色率为64.5%。酵母菌发酵脱腥的最佳工艺条件为:脱腥温度30℃,接种量0.4%,脱腥时间40 min;植物乳杆菌发酵脱腥的最佳工艺条件为:脱腥温度37℃,接种量7%,脱腥时间90 min;将两株菌进行联合发酵脱腥后,腥味感官评分可达9.4分,气味清香,基本无腥味,也无酸异味。

海带;脱色;发酵;脱腥

海带(Laminaria japonicaAresch)是一种兼具食用与药用的大型海藻类植物,其含有丰富的营养成分,经常食用可起到一定的保健功效。因此近年来,以海带及海带提取物为原料,开发功能性高附加值食品及药物,已成为食品营养学者和药学工作者的研究热点[1-4]。

海带中的色素主要有岩藻黄质、叶绿素a、叶绿素c、叶黄素、β-胡萝卜素,因含有丰富的岩藻黄质,所以其呈黄褐色。常用的脱色方法有活性炭法、树脂法、氧化法、絮凝法等[5-6]。活性炭是工业生产中常用的脱色方法,其多孔结构对脱色、脱臭都有良好的效果。树脂脱色法也是工业中的常用方法,具有工艺技术简单,生产成本较低,再生方便,产物纯度高的优点[7-9]。

生物酶解提取海带营养成分的方法具有反应条件温和、保留产物活性、低能环保、易于实现工业化等优点,是海带精深加工企业未来的主要加工方向[10-13]。目前,国内海带的生物酶解还处于试验阶段,海带经生物酶解后的酶解液仍会含有色素及海带特有的腥味,若作为功能食品或添加保健品,都会影响其感官。据文献报道,形成海带特有风味的主要成分是一些烃类、羰基类及醇类化合物,其中对腥味贡献较大的物质可能主要是羧酸、烷烃类及芳香环基类等物质[14-15]。对于研究海带脱腥方法的报道很多,主要包括物理法、化学法及微生物发酵脱腥法[16-17]。微生物脱腥技术主要应用于海鱼的脱腥处理,而海带的微生物脱腥技术尚不成熟。酵母菌是最常被用于微生物脱腥的菌株,也有报道利用乳酸菌对海带进行发酵脱腥[18-20]。

海带酶解液是采用现代生物酶解技术制备而来,颜色呈褐绿色且海带腥味较重,为了获得可应用于高端天然的海藻调味产品开发与研究的优质原料,本试验采用活性炭和脱色树脂对海带酶解液进行脱色,并利用酵母菌和植物乳杆菌(Lactobacillus plantarum)进行脱腥工艺研究,以期获得颜色较浅,清香无腥味的海带酶解液,用于系列低钠海带调味产品的开发。

1 材料与方法

1.1 材料与试剂

海带酶解液:国家海产贝类工程技术研究中心;活性炭:山东南科活性炭有限公司;LSF 941和LSF 975脱色树脂:西安蓝晓科技新材料股份有限公司;安琪高活性干酵母:安琪酵母股份有限公司;植物乳杆菌冻干粉:国家海产贝类工程技术研究中心。

1.2 仪器与设备

AL104先行者电子天平:奥豪斯仪器有限公司;UV2800SPC紫外分光光度计:苏州江东精密仪器有限公司;L535-1低速离心机:湖南湘仪实验仪器开发有限公司;HPD-25D无油真空泵:天津市恒奥科技发展有限公司;SHA-CA数显水浴恒温振荡器:金坛市科兴仪器厂:PHS-3C实验室pH计:上海仪电科学仪器股份有限公司;SHP-250型生化培养箱;上海森信实验仪器有限公司。

1.3 方法

1.3.1 海带酶解液脱色时间的确定

活性炭预处理:将活性炭置于1%HCl溶液中,50℃浸泡1 h,然后用热去离子水(50~60℃)清洗至中性,250目滤布过滤后,在120℃条件下干燥8 h,冷却至室温,备用。

脱色树脂预处理:取一定量树脂用纯水浸泡1 h,再用大量纯水清洗3~4次,再超声脱气泡,备用。

量取100 mL海带酶解液置于250 mL锥形瓶中,分别加入20 g LSF 975脱色树脂、20 g LSF 941脱色树脂、0.5 g活性炭进行脱色,混匀后置于50℃恒温水浴振荡器中,脱色反应时间分别为0、5 min、15 min、20 min、30 min、45 min、60 min,脱色结束后,4 200 r/min离心10 min,抽滤,得上清液,测酶解液吸光度值,计算其脱色率,确定脱色反应时间。

利用紫外分光光度计在波长450 nm处测定海带酶解液脱色前后的吸光度值,并计算脱色率,比较各脱色剂的脱色效果。脱色率计算公式如下:

1.3.2 活性炭添加量及脱色温度的确定

分别考察不同添加量的活性炭(0.5 g/100 mL、1.0 g/100 mL、1.5 g/100 mL、2.0 g/100 mL、2.5 g/100 mL、3.0 g/100 mL)及脱色温度(25℃、35℃、40℃、45℃、50℃、55℃)对海带酶解液脱色率的影响。

1.3.3 酵母菌发酵脱腥试验

单因素试验:海带酶解液加热灭菌处理后,接种安琪高活性干酵母进行发酵脱腥。分别考察酵母菌接种量(0、0.1%、0.2%、0.3%、0.4%、0.5%和0.6%)、脱腥时间(20 min、30 min、40 min、50 min、60 min和70 min)、脱腥温度(20 ℃、25℃、28℃、30℃、33℃和35℃)对海带酶解液脱腥效果的影响。

正交试验:为了寻求最佳的发酵脱腥条件,在单因素试验结果的基础上,以酵母菌接种量(A)、脱腥时间(B)和脱腥温度(C)3个因素为自变量,参照L9(33)正交表,以酶解液腥味感官评分为评价指标,对酵母菌发酵脱腥工艺条件进行优化。正交试验因素与水平见表1。

表1 酵母菌发酵脱腥工艺条件优化正交试验因素与水平Table 1 Factors and levels of orthogonal experiments for deodorization process conditions of yeast fermentation

1.3.4 植物乳杆菌发酵脱腥试验

单因素试验:海带酶解液加热灭菌处理后,接种植物乳杆菌冻干粉进行发酵脱腥。分别考察植物乳杆菌接种量(2%、4%、5%、6%和8%)、脱腥时间(30 min、50 min、70 min、90 min和120 min)、脱腥温度(30℃、32℃、35℃、37℃和40℃)对海带酶解液脱腥效果的影响。

正交试验:为了寻求最佳的发酵脱腥条件,在单因素试验结果的基础上,以植物乳杆菌接种量(A)、脱腥时间(B)和脱腥温度(C)3个因素为自变量,参照L9(33)正交表,以酶解液腥味感官评分为评价指标,对植物乳杆菌发酵脱腥工艺条件进行优化。正交试验因素与水平见表2。

表2 植物乳杆菌发酵脱腥工艺条件优化正交试验因素与水平Table 2 Factors and levels of orthogonal experiments for deodorization process conditions ofL.plantarum fermentation

1.3.5 联合发酵脱腥试验

考察酵母菌和植物乳杆菌对海带酶解液联合发酵脱腥效果的影响。海带酶解液先在酵母菌最佳发酵条件下处理,加热灭活后,继续在植物乳杆菌最佳发酵条件下处理,结束后加热灭活,冷却后进行感官评价。

1.3.6 海带酶解液脱腥效果感官评价

选择10位有经验的食品评价人员作为评定小组成员,对脱腥处理后的海带酶解液进行感官鉴定评分,其中9~10分为基本无腥味,6~8分为腥味较弱,4~5分为有腥味,2~3分为腥味一般,0~1分为腥味较重。以结果的平均值表示脱腥效果,满分为10分。

2 结果与分析

2.1 脱色剂及脱色时间的确定

考察3种脱色剂的脱色时间对海带酶解液脱色率的影响,结果见图1。

图1 脱色时间对海带酶解液脱色率的影响Fig.1 Effect of decoloration time on decolorization rate of enzymatic hydrolysate of kelp

由图1可知,3种脱色剂脱色率均随脱色时间的延长先增加后趋于平稳。活性炭脱色30 min的脱色率最高可达59.2%,而之后随着脱色时间的延长,脱色率变化不大;LSF 941和LSF 975两种树脂在脱色60 min时的脱色率达到最高,分别为29.3%和46.53%。与两种树脂的脱色效果相比,活性炭的脱色效果较好。因此,选择活性炭作为海带酶解液的脱色剂,脱色时间为30 min。

2.2 活性炭添加量及脱色温度的确定

考察活性炭添加量及脱色温度对海带酶解液脱色率的影响,结果见图2。

图2 活性炭添加量(A)和脱色温度(B)对海带酶解液脱色率的影响Fig.2 Effects of activated carbon addition(A)and decolorization temperature(B)on decolorization rate of enzymatic hydrolysate of kelp

由图2(A)可知,随着活性炭添加量的增加,脱色率先增加后减小。当活性炭添加量为1.0 g/100 mL时,脱色率最高为64.5%;而之后随着活性炭添加量的增加,脱色率开始下降。因此,选择活性炭添加量1.0 g/100 mL为宜。

由图2(B)可知,随着脱色温度的升高,海带酶解液的脱色率先升高后趋于平衡,当脱色温度为50℃时,脱色率达到最高为63.9%,随后脱色率开始下降。因此,选择脱色时间50℃为宜。

综上所述,活性炭对海带酶解液脱色的最佳工艺条件为活性炭添加量1.0g/100mL,脱色时间30min,脱色温度50℃。在此条件下,脱色率最高为64.5%,经脱色后的海带酶解液由浑浊的灰绿色变为透亮的浅黄绿色,颜色符合产品要求。2.3酵母菌发酵脱腥单因素试验

考察酵母菌接种量、脱腥时间、脱腥温度对酵母菌发酵脱腥效果的影响,结果见图3。

图3 酵母菌接种量(A)、脱腥时间(B)和脱腥温度(C)对海带酶解液脱腥效果的影响Fig.3 Effects of yeast inoculum(A),deodorization time(B)and temperature(C)on deodorization of enzymatic hydrolysate of kelp

由图3(A)可知,随着酵母菌接种量的增加,腥味评分先增加后趋于平衡,表明海带酶解液腥味逐渐减弱。当酵母菌接种量为0.4%时,腥味评分达到最大,为7.9分,海带酶解液腥味弱,且无发酵味;当酵母接种量>0.4%时,腥味评分开始下降,海带酶解液腥味较弱,同时伴有轻微发酵味;当接种量为0.6%时,发酵味较重。因此,选择酵母菌接种量0.4%为宜。

由图3(B)可知,随着发酵时间的延长,腥味评分先增加后趋于平稳,表明海带酶解液腥味逐渐减弱。当发酵时间为40 min,腥味评分达到最大,为7.6分,海带酶解液腥味很弱;继续延长发酵时间,腥味评分变化不大;当发酵时间≥60min时,发酵味增加。因此,选择发酵时间40min为宜。

由图3(C)可知,随着发酵温度的升高,腥味评分先增加后下降,当发酵温度为33℃,腥味评分为8.0分,海带酶解液腥味较弱;而当发酵温度为40℃时,由于温度较高,酵母菌活性受到影响,因而影响发酵脱腥效果。因此,选择发酵温度33℃为宜。

2.4 酵母菌发酵脱腥正交试验

在单因素试验结果基础上,对酵母菌接种量、脱腥时间和脱腥温度进行正交试验,正交试验结果与分析见表3。由表3极差R分析结果可知,3个因素对酵母菌发酵脱腥效果影响大小为C>A>B,即脱腥温度对脱腥效果影响最大,其次为酵母菌接种量,影响最小的因素为脱腥时间。得出酵母菌发酵脱腥的最佳工艺条件为A2B2C1,即酵母菌接种量0.4%,发酵温度30℃,发酵时间40min。在此工艺条件下,进行3次验证试验,腥味评分平均值可达到7.5分。

表3 酵母发酵脱腥工艺条件优化正交试验结果与分析Table 3 Results and analysis of orthogonal experiments for yeast fermentation deodorization condition optimization

2.5 植物乳杆菌发酵脱腥单因素试验

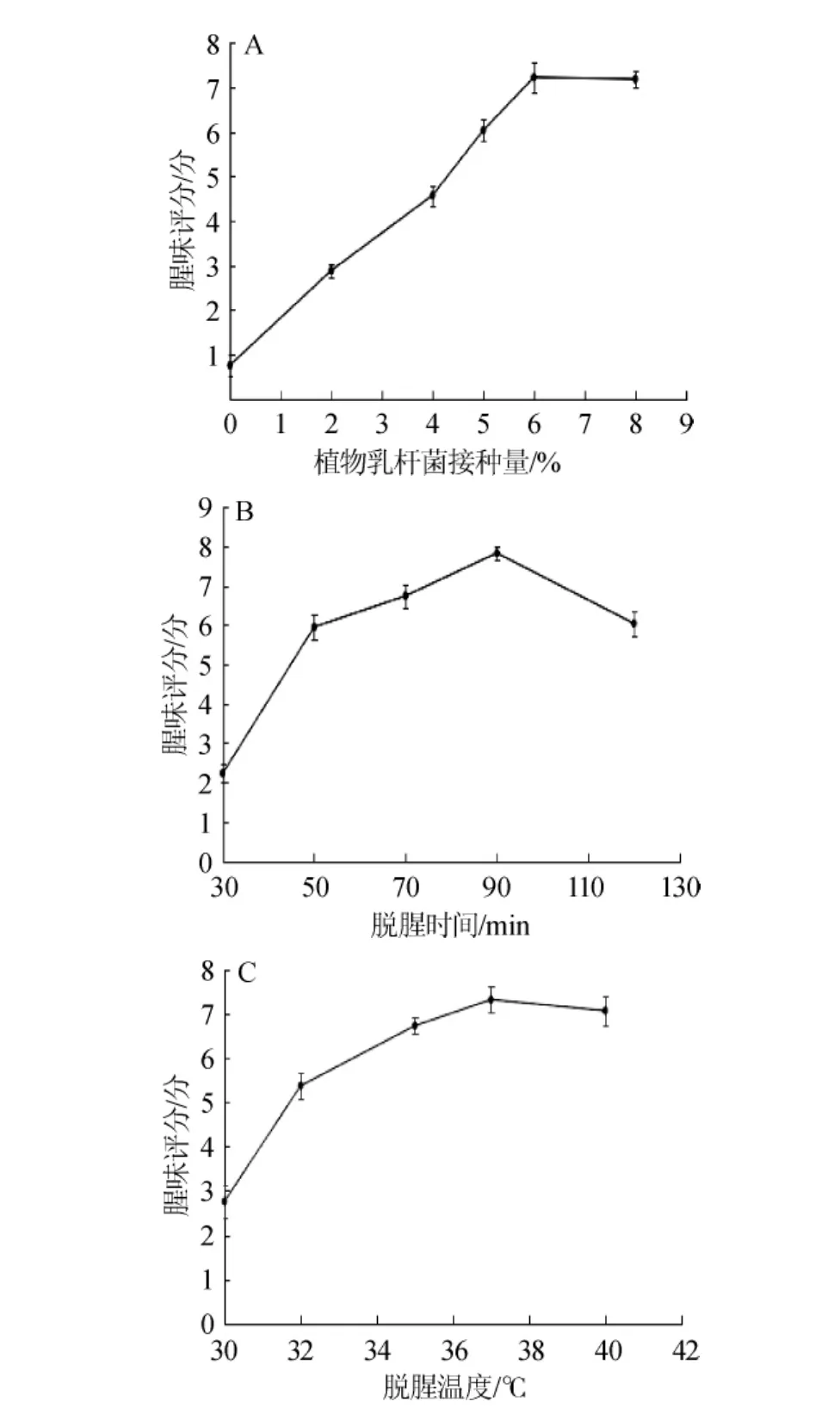

考察植物乳杆菌接种量、脱腥时间、脱腥温度对植物乳杆菌发酵脱腥效果的影响,结果见图4。

图4 植物乳杆菌接种量(A)、脱腥时间(B)和脱腥温度(C)对海带酶解液脱腥效果的影响Fig.4 Effect ofL.plantaruminoculum(A),deodorization time(B)and temperature(C)on deodorization of enzymatic hydrolysate of kelp

由图4(A)可知,随着植物乳杆菌接种量的增加,腥味评分逐渐升高。当植物乳杆菌接种量为6%时,腥味较弱,同时略有酸涩味,腥味评分为7.2分;接种量为8%时,腥味很轻,但酸异味较重,腥味评分为7.1分。因此,选择植物乳杆菌接种量6%为宜。

由图4(B)可知,随着脱腥时间的延长,腥味评分先升高后下降。当脱腥时间为90 min,腥味评分为7.8分;当脱腥时间持续至120 min时,腥异味又增加,略有酸味。因此,选择脱腥时间90 min为宜。

由图4(C)可知,随着脱腥温度的升高,腥味评分逐渐升高。当脱腥温度为37℃时,腥味评分最高为7.3分,继续升高脱腥温度,腥味评分开始下降。因此,选择脱腥温度37℃为宜。

2.6 植物乳杆菌发酵脱腥正交试验

在单因素试验结果基础上,对植物乳杆菌接种量、脱腥时间和脱腥温度进行正交试验,试验结果与分析见表4。由表4极差R分析结果可知,3个因素对植物乳杆菌发酵脱腥效果影响大小为B>A>C,即脱腥时间>植物乳杆菌接种量>脱腥温度。得出植物乳杆菌发酵脱腥的最佳工艺条件为A3B3C2,即脱腥温度为37℃,植物乳杆菌接种量为7%,发酵时间90 min。在此工艺条件下,进行3次验证试验,腥味评分平均值可达到8.7分。

表4 植物乳杆菌发酵脱腥工艺优化正交试验结果与分析Table 4 Results and analysis of orthogonal design ofL.plantarum fermentation deodorization

2.7 联合发酵脱腥试验

在上述优化的脱腥工艺条件下,利用酵母菌和植物乳杆菌对海带酶解液进行联合脱腥,脱腥后的海带酶解液基本无腥味,也无发酵后的酸异味,有淡淡的香甜味,腥味评分平均值为9.4分,表明联合脱腥技术对海带酶解液的腥味具有良好的脱除效果。

3 结论

本研究对比了活性炭和两种脱色树脂对海带酶解液的脱色效果,并探讨了酵母菌和植物乳杆菌对海带酶解液发酵脱腥工艺条件。结果表明,活性炭的脱色效果优于脱色树脂,且活性炭的最佳脱色条件为活性炭添加量1.0g/100 mL,脱色温度50℃,脱色时间30min,脱色率最高能达到64.5%,脱色后的海带酶解液澄清、透亮,呈浅黄绿色。酵母菌对海带酶解液脱腥的最佳工艺为脱腥温度30℃,酵母菌接种量0.4%,脱腥时间30 min;植物乳杆菌对海带酶解液脱腥的最佳工艺是脱腥温度37℃,植物乳杆菌接种量7%,脱腥时间90 min。将两株菌进行联合脱腥后,腥味评分可达9.4分,海带酶解液气味清香,基本无腥味,也无酸异味。可为改善海带酶解液品质提供参考依据。

[1]宋武林.海带的主要功能及加工利用研究现状[J].渔业研究,2016(1):81-86.

[2]王阳光.一种海带饮品及其制备方法:CN 103610171 A[P].2014-03-05.

[3]温 瑾.海带微晶纤维素药用辅料的制备与应用研究[D].青岛:青岛科技大学,2012.

[4]薛 磊.海带多糖的药用研究进展[J].安徽农业科学,2015,43(17):388-390.

[5]田洪芸,王洪新,王远辉,等.褐藻酸钠不同脱色方法的比较研究[J].世界科技研究与发展,2011,33(4):549-552.

[6]孔繁东,徐 冰,祖国仁,等.裙带菜提取液脱腥工艺的研究[J].食品工业,2011(2):39-41.

[7]张慧玲.海带多糖的脱色方法[J].食品工艺,2009,30(8):95-98.

[8]姚兴存,舒留泉,王 洪.条斑紫菜蛋白酶解液脱色脱腥技术研究[J].水产科学,2012,31(3):169-172.

[9]郑金娃,汪秋宽,何云海,等.海参多肽脱色脱腥工艺的优化研究[J].大连海洋大学学报,2013,28(3):303-306.

[10]陈 宏,刘晶营,时 慧,等.一种酶解法提取海藻酸钠的方法:CN103724450A[P].2014-04-16.

[11]李 斌,吴永沛,刘翼翔,等.海带渣中岩藻黄素的酶法提取工艺研究[J].食品工业科技,2014,35(21):192-196.

[12]刘 萌,刘光明,刘翼翔,等.生物酶法制备海带多酚的工艺研究[J].集美大学学报,2017,22(1):21-28.

[13]张 换,曾 艳,管于平,等.响应面法优化海带多糖的酶法提取工艺及其抗氧化研究[J].食品科技,2013,38(5):197-202.

[14]陈婉珠,芮汉明,张 玲.海带腥味物质的HS-SPME-GC-MS分析[J].食品工业科技,2006,27(12):71-73.

[15]段吴勇.海带腥味成分鉴定、脱除方法及应用研究[D].福州:福建农林大学,2016.

[16]俞静芬,凌建刚,周安渊,等.海带脱腥工艺的研究[J].农产品加工,2009(4):20-21.

[17]曾绍东.罗非鱼肉的酶解及产物脱腥技术研究[D].广州:暨南大学,2011.

[18]章 新,郑 毅,叶文彬,等.微生物发酵对鱼下脚料脱腥作用的影响研究[J].安徽农学通报,2015,21(5):111-113.

[19]刘莎莎,李保国,郭雯莉.螺旋藻脱腥及其发酵乳饮料的实验研究[J].食品研究与开发,2013,34(19):45-47.

[20]郭丽琼,郭心悦,储 炫,等.海带益生菌发酵条件的优化和营养成分分析[J].现代食品科技,2015,31(8):280-285.

Decoloration and fermentation deodorization of enzymatic hydrolysate of kelp

YAO Yanyan1,CHANG Lirong1,WANG Xiaohui1,ZHAO Xiangzhong2*

(1.Weihai Changqing Ocean Science Technology Co.,Ltd.,Rongcheng 264300,China;2.College of Food Science and Engineering,Qilu University of Technology,Jinan 250353,China)

The decoloration process with activated carbon and decolorization resin and deodorization process with yeasts andLactobacillus plantarum fermentation on enzymatic hydrolysate of kelp were researched.The results showed that decoloration effect of activated carbon was better than that of resin.Under the conditions of activated carbon addition 1.0 g/100 ml,decolorization time 30 min and temperature 50℃,the highest decolourization rate of enzymatic hydrolysate was 64.5%.The optimum deodorization process conditions of yeasts fermentation were deodorization temperature 30℃,inoculum 0.4%and deodorization time 40 min;the optimum deodorization process conditions ofL.plantarumfermentation were deodorization temperature 37℃,inoculum 7%and deodorization time 90 min.After united fermentation deodorization of two strains,the fishy flavor sensory score was up to 9.4,and the enzymatic hydrolysate of kelp had fragrant smell,almost no fishy smell and sour smell.

kelp;decolorization;fermentation;deodorization

TS254.4;Q815

0254-5071(2017)10-0149-05

10.11882/j.issn.0254-5071.2017.10.031

2017-06-08

山东省重点研发计划(015GSF115033)

姚艳艳(1986-),女,工程师,硕士,研究方向为海藻产品精深加工。

*通讯作者:赵祥忠(1969-),男,副教授,硕士,研究方向为水产品综合深加。