螺旋藻脱腥工艺的研究

2024-02-27何融,吴慧

何 融,吴 慧

(广州工商学院,广东 广州 510850)

螺旋藻富含高质量的蛋白质、γ -亚麻酸的脂肪酸、类胡萝卜素、维生素,以及多种微量元素(如铁、碘、硒、锌等)。同时,螺旋藻具有较高的药理作用,如降血脂、抗氧化、抗感染、抗癌变、抗辐射、抗衰老、增强机体免疫力等,但是其藻腥味使得产品的开发受到极大的制约,因此脱腥成为螺旋藻深加工产品开发首要解决的问题。螺旋藻中风味物质成分主要有六氢吡啶衍生物、吡啶衍生物、胺类物质、萜类物质、甲基吡咯、溴代戊烷、间甲基异丙基苯、邻甲基乙基苯、5,6 -二甲基己内酯和苯乙醛等成分。其中,形成藻腥味的主要成分是萜类物质、胺类物质和吡啶类物质[1-2]。

目前,螺旋藻脱腥工艺研究方法主要有加热法、真空法、掩蔽法、发酵法、吸附法、萃取法、酶解法等,单一方法的使用会存在一定的局限性[3-5]。复合脱腥法具有脱腥效率高、材料成本较低及无需过于先进复杂的仪器等优点,因此采用复合脱腥法可降低螺旋藻制品生产成本,比单一使用的脱腥技术有更好的脱腥效果,提高人们对螺旋藻制品的接受度。因此,研究采用超声破壁、萃取及掩蔽法复合对螺旋藻粉进行脱腥,这是一种简便有效的螺旋藻脱腥方法。复合脱腥法使用的脱腥剂的材料价格低廉且操作简便,不仅能避免单一脱腥方法的缺点,不会对产品的营养成分和感官品质产生不良影响,还能改良脱腥后的螺旋藻产品品质,提高螺旋藻深加工产品的品质。

1 材料与方法

1.1 材料

1.1.1 试验原料

螺旋藻粉,云南德科特生物工程有限公司提供;无水乙醇,国药集团化学公司提供;柠檬酸、L-苹果酸,河南万邦化工科技有限公司提供。

1.1.2 仪器设备

KS-600D 型超声波洗涤仪,宁波海曙科生超声设备有限公司产品;DHG-9053A 型电热恒温鼓风干燥箱,上海一恒科学仪器有限公司产品。

1.2 试验方法

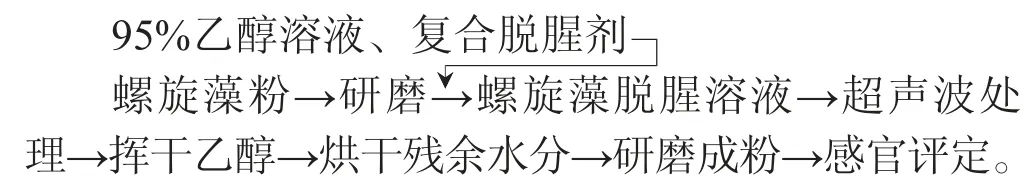

1.2.1 工艺流程

1.2.2 单因素试验

准确称取5 份1.0g 的螺旋藻粉于各离心管中,按照柠檬酸∶苹果酸质量比为1∶1 的配比,制成脱腥剂,脱腥剂用量为1 g,分别加入7 mL 体积分数95%的乙醇溶液,充分混匀后在功率100 W 下超声20 min;将螺旋藻混合液中的乙醇挥干;烘干残余水分,分别重新研磨成粉,以感官评定为评价指标,分别探究脱腥剂用量为0.5,1.0,1.5,2.0,2.5 g;柠檬酸∶苹果酸(m∶m)为3∶7,2∶3,1∶1,3∶2,7∶3;乙醇溶液用量为5.0,5.5,6.0,6.5,7.0 mL;超声时间10,20,30,40,50 min 对样品进行腥味评定。

1.2.3 正交试验

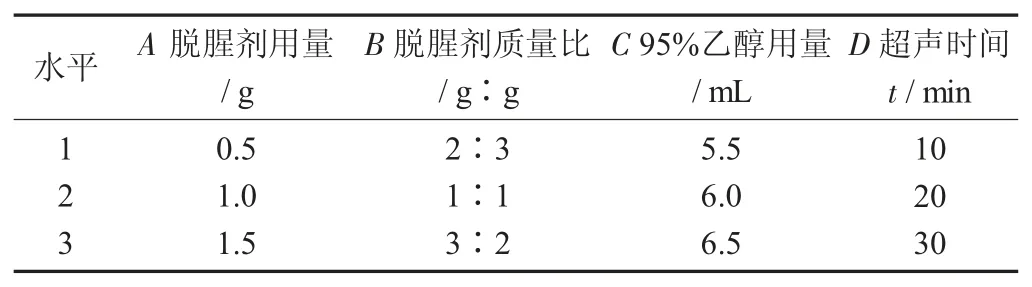

根据单因素试验结果,为了寻求更好的脱腥方法,根据正交表L9(34)试验结果,确定最佳脱腥条件。

正交试验因素与水平设计见表1。

表1 正交试验因素与水平设计

1.2.4 验证试验

1.2.5 感官评定

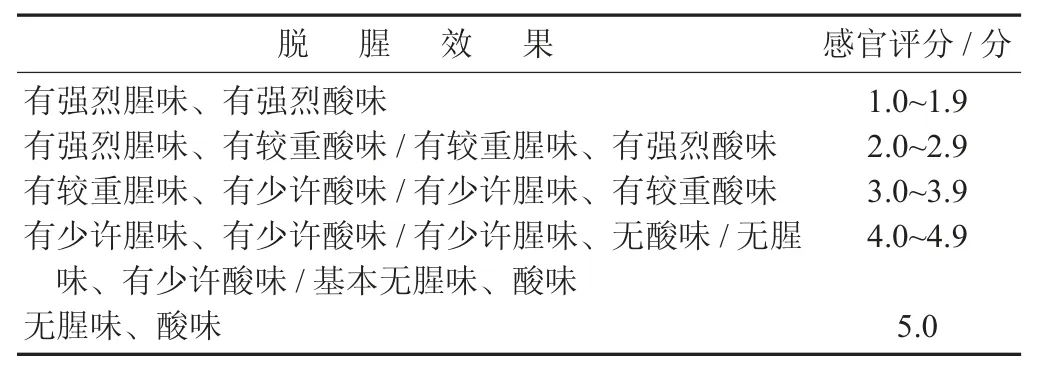

感官质量评定对螺旋藻粉脱腥处理前后的气味和色泽进行考查,以15 人感官评定结果的平均值表示脱腥效果,并将腥味程度划分为5 个等级[2]。

螺旋藻腥味评价见表2。

表2 螺旋藻腥味评价

2 结果与分析

2.1 单因素试验结果分析

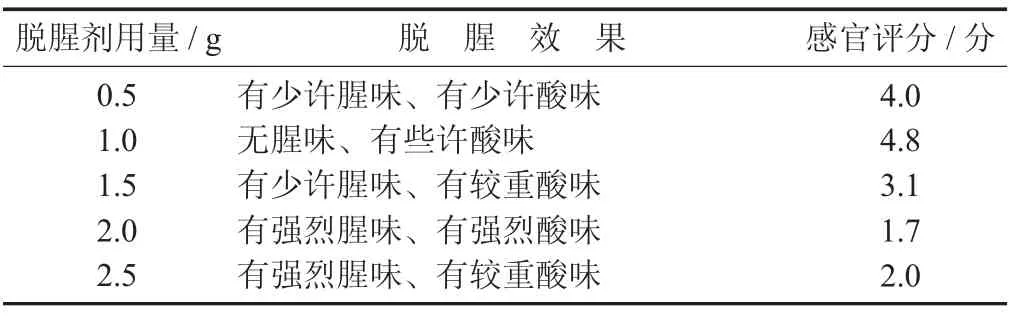

2.1.1 脱腥剂用量的确定

研究中使用的脱腥剂由柠檬酸和苹果酸组成,因为螺旋藻腥味的主要来源是萜类物质、胺类物质和吡啶类物质,而柠檬酸、苹果酸这类酸性物质能中和呈弱碱性的胺类物质,发生酸碱中和反应,将胺类物质转化为铵盐,而铵盐不具有味道,从而达到脱除腥味的目的。

脱腥剂用量影响评价见表3。

表3 脱腥剂用量影响评价

由表3 可知,相同配比的脱腥剂用量不同,对螺旋藻粉脱腥效果影响差异较大。当脱腥剂用量为1 g 时,脱腥效果最佳,此时所得产品感官评价为无腥味、有些许酸味;当脱腥剂用量高于1 g 时,脱腥效果降低,且酸味加重,分析原因可能是脱腥剂添加过度,导致螺旋藻脱腥溶液的浓度过大,不利于脱腥剂与腥味成分的充分反应,同时脱腥剂的酸味残留较多;当脱腥剂用量低于1 g 时,脱腥效果也降低,原因可能是脱腥剂用量较低,不足以将螺旋藻中的腥味成分反应完全,导致还有残留的部分腥味物质。因此,最佳脱腥剂用量为1 g。

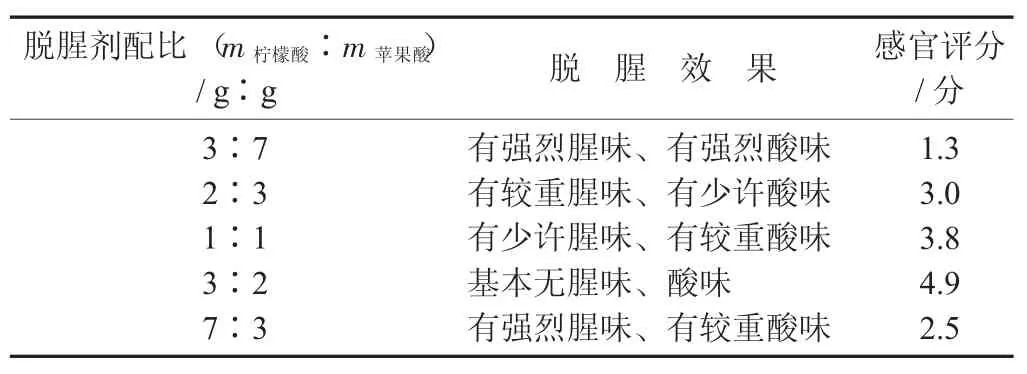

2.1.2 脱腥剂配比的确定

研究中的脱腥剂由柠檬酸和苹果酸按比例组成,由于苹果酸的酸度较大,对腥味物质的脱腥效果较好;柠檬酸的酸味柔和,可在一定程度上减缓苹果酸所产生的刺激性酸味。

脱腥剂配比影响评价见表4。

表4 脱腥剂配比影响评价

由表4 可知,柠檬酸与苹果酸不同配比对螺旋藻脱腥效果影响较大。当柠檬酸与苹果酸质量比为3∶2 时脱腥效果最佳,此时所得产品感官评价为基本无腥味、酸味;当柠檬酸与苹果酸质量比小于3∶2 时,会使脱腥后的螺旋藻粉带有较严重的酸味,由于苹果酸的酸感呈刺激性爽快酸味所致;当柠檬酸与苹果酸质量比大于3∶2 时,脱腥剂对螺旋藻粉的脱腥效果会随柠檬酸含量增加逐渐下降,分析原因可能是螺旋藻中的腥味成分较为复杂,需要二者适当的比例才能达到最佳脱腥效果,一旦其中一种比例较高,可能会导致某些腥味物质无法被掩蔽。因此,柠檬酸和苹果酸的质量比为3∶2。

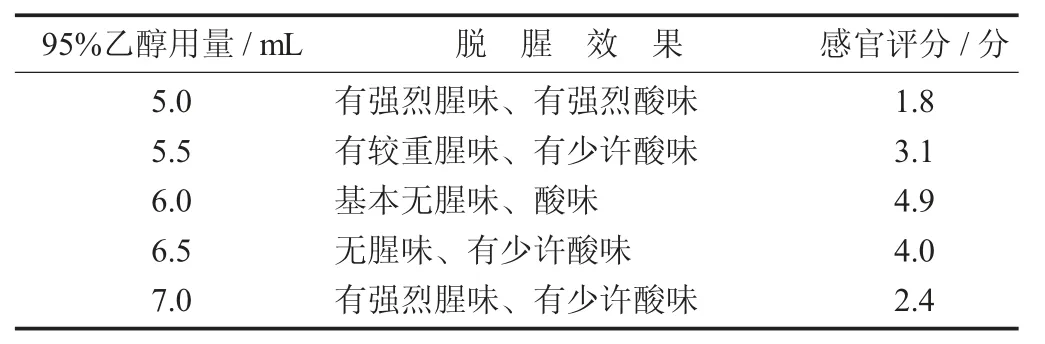

2.1.3 95%乙醇用量的确定

研究采用95%乙醇溶液作为腥味萃取剂,利用乙醇易挥发的特点,可溶于乙醇的腥味成分可伴随着乙醇的挥发而脱离原有体系,从而达到脱腥的目的。

95% 乙醇用量影响评价见表5。

表5 95% 乙醇用量影响评价

由表5 可知,当95%乙醇用量为6 mL 时,脱腥效果显著,几乎达到无任何腥味、酸味、异味的标准;在此基础上减少95%乙醇溶液用量,脱腥效果明显降低,分析原因可能是乙醇溶液用量过低,腥味物质萃取不充分,导致腥味及酸味残余较多;当在此基础上增加95%乙醇溶液用量,脱腥效果降低,原因则可能是螺旋藻脱腥溶液浓度过低,导致脱腥剂与螺旋藻腥味成分反应不完全。同时,在这一变量中最终所得样品的酸味均随95%乙醇溶液用量增加而降低,乙醇在脱腥过程中应当还具有一定的除酸效果。因此,95%乙醇用量为6 mL。

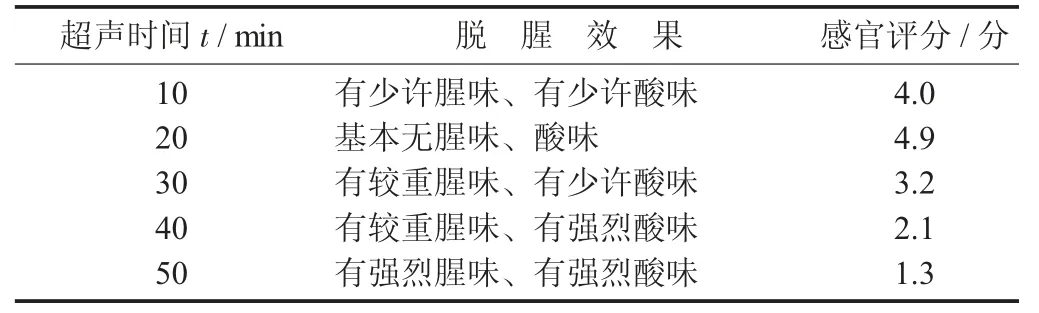

2.1.4 超声时间的确定

超声处理的加入对于绝大多数化学反应来说,都有使反应物充分接触、提高反应速率的作用。对比加入相同的脱腥剂用量、配比及95%乙醇用量的情况下,进行不同超声时间对螺旋藻粉脱腥效果的影响。

超声时间影响评价见表6。

表6 超声时间影响评价

由表6 可知,超声时间为20 min 的情况下,对螺旋藻粉的脱腥效果最佳。分析原因可能是超声波的破壁作用使螺旋藻细胞破裂内容物释放出来,增加脱腥剂和乙醇溶液与螺旋藻中腥味物质的接触面积[6];随着超声时间的增加,破壁率提高,混合液中腥味物质浓度增加,脱腥剂添加量相对不足所致脱腥效果不显著。因此,超声时间为20 min 时脱腥效果最佳。

2.2 正交试验结果分析

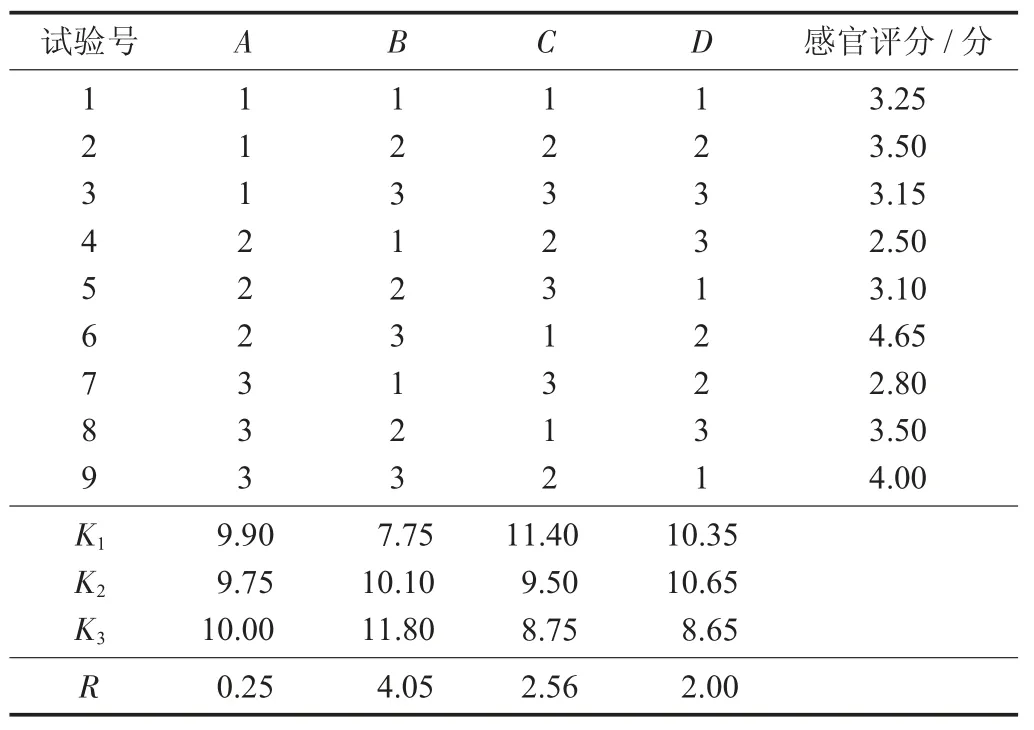

根据正交试验设计表进行试验,所得试验结果表明,RB>RC>RD>RA,即试验因素对螺旋藻脱腥效果影响程度从大到小依次为脱腥剂配比、95%乙醇用量、超声时间、脱腥剂用量。通过平均值分析可得出理论最佳组合为A3B3C1D2,即脱腥剂用量1.5 g,脱腥剂配比3∶2,95%乙醇用量5.5 mL,超声时间20 min。由于正交试验中没有该组合,因此需进一步展开验证试验。

正交试验结果分析见表7。

表7 正交试验结果分析

2.3 验证试验结果分析

验证试验结果评价见表8。

表8 验证试验结果评价

由表8 可知,正交分析中所得最佳水平为第6 组,将此试验组平行试验3 次后,感官评分均值4.63 分,脱腥效果综合评价为有少许腥味及酸味;将通过平均值分析所得的理论最佳组合水平平行试验3 次后,感官评分均值4.98 分,脱腥效果综合评价为无腥味及酸味。通过验证试验,A3B3C1D2组合的感官评分是所有组合中的最高分。因此,可得出螺旋藻脱腥的最佳工艺为脱腥剂用量1.5 g,脱腥剂配比3 ∶2,95%乙醇用量5.5 mL,超声时间20 min。

3 结论

采用正交试验优选得到螺旋藻粉复合脱腥工艺影响因素大小顺序为脱腥剂配比>95%乙醇用量>超声时间>脱腥剂用量。优选出的螺旋藻粉脱腥工艺为选用体积分数95%乙醇溶液5.5 mL,脱腥剂配比(柠檬酸∶苹果酸)3∶2,脱腥剂用量1.5 g,超声时间20 min。在此最佳脱腥工艺条件下,螺旋藻粉脱腥效果最佳,重新干燥后得到的螺旋藻粉色泽呈墨绿色,基本无腥味、酸味,说明该脱腥工艺稳定、可行。

螺旋藻粉作为营养价值极高的食品,所得螺旋藻脱腥工艺脱腥效果好,生产成本低,易于量产。在工业化生产中,可以通过添加食用乙醇作为脱腥溶剂,最后通过酒精挥发再干燥制成脱腥螺旋藻粉末。作为半成品,脱腥螺旋藻粉末可进行再加工生产成为螺旋藻胶囊、螺旋藻饮品及螺旋藻片剂等保健品,为保健食品领域中的螺旋藻制品开拓新的脱腥生产工艺思路。