某型机试验用涡轮盘转接段加工工艺研究

2017-11-17于永涛郝长明

于永涛,郝长明

(中国航发沈阳发动机研究所,辽宁 沈阳110015)

某型机试验用涡轮盘转接段加工工艺研究

于永涛,郝长明

(中国航发沈阳发动机研究所,辽宁 沈阳110015)

某型机涡轮盘转接段是为发动机转子疲劳试验设计,设计精度高,壁薄,直径厚度比大,加工难度较大。通过分析,阐述了零件的加工难点,确定了加工工艺路线,设计了专用工装,有效地解决了变形问题,加工出了合格零件。加工过程中采取了很多工艺措施并进行总结,为高精薄壁零件的加工积累了一定经验。

转接段;薄壁;变形;工艺措施

涡轮盘转接段用于航空发动机转子疲劳试验,连接主轴和涡轮盘,工作转速每分钟1~2万转,用于500~600℃高温环境下,需要传递较大扭矩,且连续工作时间数百小时,装配空间有限,因而其厚度很薄、精度很高,技术条件异常严格。同时因零件需要较好的力学性能,导致零件材料的切削性能较差,给加工带来较大难度。

1 涡轮盘转接段加工工艺性分析

1.1 零件结构工艺性分析

涡轮盘转接段结构形式及主要尺寸如图1所示。

图1 某型机涡轮盘转接段结构示意图

由图1可知,涡轮盘转接段属于薄壁零件,直径达600 mm,厚度仅为5 mm,直径厚度比例达120∶1,两侧大平面形位公差0.01 mm,壁厚公差0.02 mm,尺寸精度及公差要求异常严格,加工过程中很容易产生变形,加工难度极大。

1.2 零件材料分析

涡轮盘转接段材料选用GH4169高强锻件,具有良好的抗疲劳、抗氧化、耐腐蚀性能,在650℃以下的屈服强度居变形高温合金首位,在高温条件下有良好的化学稳定性和强度,是一种综合性能良好的高温合金,已在宇航及航空工业中获得了极为广泛的应用。

GH4169时效处理后硬度较高,切削阻力大,导热性差,易粘刀,加工过程中很容易产生冷作硬化,加工难度较大,且GH4169没有磁性,无法吸附在工作台上,给磨削加工增加了难度。

2 工艺方案设计

2.1 划分加工阶段

涡轮盘转接段加工过程可分为粗加工、半精加工和精加工三个阶段。粗加工时要去除大部分加工余量,进行锻件性能及金相组织检测,释放锻造应力;半精加工阶段要进一步去除余量,使加工余量均匀分布,同时通过热处理等方式释放加工应力,修正零件变形;精加工阶段要控制和优化工艺参数,通过工艺措施保证零件的图纸要求[1]。

2.2 规划工艺路线

根据涡轮盘转接段的结构及材料特性,规划零件的主要加工工艺路线如下:

锻件毛坯→粗车→超声波探伤→热处理→半精车→消除应力热处理→半精车→消除应力热处理→数控精车→镗工艺孔→安装工装→精磨基准→精磨左侧表面→安装工装→精磨基准→精磨右侧表面→精车凸台→镗孔→静平衡→荧光检查→终检→入库。

3 加工难点及解决措施

3.1 加工难点分析

涡轮盘转接段的主要加工难点在于零件直径大,壁厚薄,精度高,加工过程反复变形,很难保证图纸要求。

3.2 解决措施

3.2.1 选择合理的装夹方式

因本文加工的零件为薄壁盘类零件,为避免夹紧力对零件变形的影响,在车削和磨削过程中均采用轴向压紧的方式进行装夹。因零件材料GH4169没有磁性,无法吸附在工作台上,且外圆尺寸较大,无法进行挤压固定,因此设计了专用的压紧和吸附零件的垫盘和垫环,解决了零件精加工过程中的装夹问题。

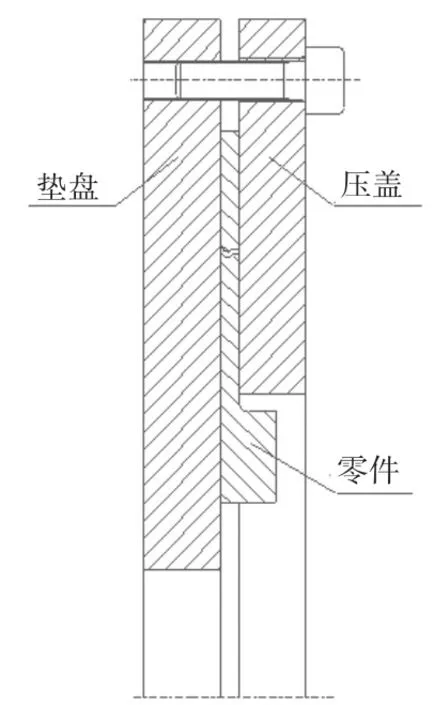

3.2.2 消除应力热处理

本零件在加工时安排了两次消除应力热处理,在零件2 mm和1 mm余量时分别进行低温时效,使加工过程中产生的残余应力和微观应力逐步释放,改善零件组织的切削性能,控制零件加工过程中的变形,防止产生微裂纹[2]。为控制消除应力热处理过程中的零件变形,消除应力时要将零件用工装夹紧,水平放置在热处理炉的有效加热区内,如图2所示。

图2 消除应力热处理夹紧示意图

3.2.3 优化切削参数

精车和精磨零件时要反复切削,严格控制进刀量,同时保证切刃锋利,加工余量剩余较少时更换新的刀片和修整砂轮,并用切削液进行充分冷却。精加工前尽量少留余量,使应力尽量在精加工前释放,精加工时多次进刀,控制加工应力的再次产生,从而将零件变形控制在图纸要求的精度之内。

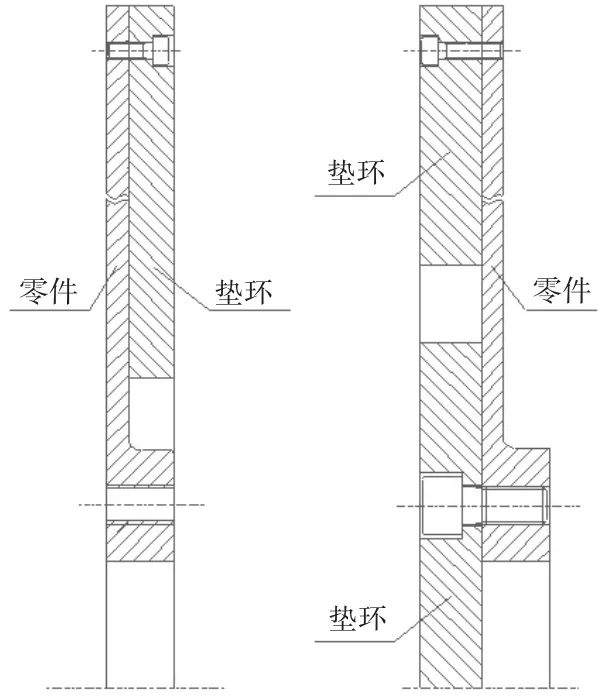

3.2.4 零件厚度两大面主要加工过程

根据图纸分析,零件的高精度要求全部集中在两侧大面上,因此两侧大面的加工是本零件加工过程中最关键,也是难度最大的一步。在零件的两组孔的位置上预先加工小孔径的工艺螺纹安装孔,将垫环通过螺纹孔安装在零件上。首先安装右侧垫环,与零件右端圆形凸台平齐,共同作为支撑及加工基准。通过立车及圆平磨将右侧基准修平,平面度小于0.01 mm;找正后精车左侧大面,留余量0.2 mm,然后通过右侧吸附垫环的磁性将零件吸附在磨床工作台上,找正零件到0.005 mm以内,精磨左侧大面。同理,将垫环通过螺纹孔安装在左侧大面上,精修基准,找正零件到0.005 mm以内,精车及精磨右侧大面,保证图纸要求。精加工过程中垫环的安装示意图如图3所示。

图3 垫环安装示意图

3.2.5 精密孔加工

涡轮盘转接段上端精密孔孔径公差0.01 mm,位置公差φ0.02 mm,因此需要采用坐标镗床加工,选用硬质合金刃具,采用打中心孔、扩孔、镗孔、铰孔的加工顺序,保证了精密孔的加工要求。根据工件的装夹要求,镗孔分两次进行,第一次镗孔留有加工余量,加工后的孔用于零件车削及磨削加工时的装夹,第二次镗孔安排在最后工序进行,避免了零件加工变形对精密孔尺寸及位置公差的影响[3]。

4 结束语

薄壁件的变形控制和精度保证一直是机械加工中的瓶颈问题,尤其是本零件材料难加工、易变形,且零件精度要求非常高。本文论述加工的零件经检测完全满足图纸要求,且在多次高速长时间转子疲劳试验中应用良好。以上论述表明,根据零件的具体结构,设计科学的加工工艺路线,采取合理的工艺方案,可以有效解决薄壁零件加工时的变形和精度问题。

[1]刘 峻.薄壁零件的加工工艺研究[J].机械研究与应用,2011(3):58-60.

[2]宋育红.薄壁零件的变形分析和加工精度控制[J].机床与液压,2011,42(14):194-195.

[3]姜雪梅,刘红伟,赵鹏飞.新结构涡轮盘机械加工及变形控制技术研究[J].工艺与检测,2014(11):127-129.

Research on Processing Technology of An Aeroengine Turbine Switching Section For Tests

YU Yong-tao,HAO Chang-ming

(AECC Shenyang Engine Research Institute,Shenyang Liaoning 110015,China)

An aeroengine turbine switching section is designed for fatigue tests of the aeroengine rotator,includes the higher design accuracy,the thinner wall thickness,the bigger proportion between diameter and thickness,the more difficult processing.It elaborates the difficult points,confirms the processing technology lines,designs the appropriative process equipments,solves the deformation problems and the qualified part is produced.More detailed technological measures are carried out,summarizes the whole processing and accumulates some processing experiences for later high-accuracy and thin-walled parts.

switching section;thin-walled thickness;deformation;technological measures

TH162.1

A

1672-545X(2017)09-0034-03

2017-06-02

于永涛(1987-),男,辽宁朝阳人,硕士,工程师,主要从事航空发动机零部件制造技术研究;郝长明(1979-),男,吉林东丰人,学士,高级工程师,主要从事航空发动机零部件制造技术研究与生产管理。