基于Fluent的负压式电加热干燥机内部流场分析与机构参数优化

2017-11-16刘道奇范传辉董慧锋

刘道奇 - 范传辉 - 董慧锋 - 李 赫

(河南农业大学机电工程学院,河南 郑州 450002) (Electromechanic Engineering College, Henan Agricultural University, Zhengzhou, Henan 450002, China)

基于Fluent的负压式电加热干燥机内部流场分析与机构参数优化

刘道奇LIUDao-qi范传辉FANChuan-hui董慧锋DONGHui-feng李 赫LIHe

(河南农业大学机电工程学院,河南 郑州 450002) (ElectromechanicEngineeringCollege,HenanAgriculturalUniversity,Zhengzhou,Henan450002,China)

针对负压式电加热干燥机存在内部流场不均匀、干燥效率低等问题,以Fluent为基础对负压式电加热干燥机内部风速场、温度场进行数值模拟,并采用SolidWorks对干燥机内部结构进行改进设计。结果表明:影响干燥机干燥效率的主要因素是工作参数和结构参数,通过改变工作参数和优化结构,可以达到干燥机内部流场均匀性最优。经SolidWorks优化设计后的干燥机内部流场均匀性相对于原有结构有明显提高,优化后的结构参数满足设计要求,且极大地提高了干燥机的热利用率和工作效率。

负压式;干燥机;Fluent;流场;均匀性

负压式电加热干燥机的结构参数和工况参数是影响干燥机实际工作性能的主要因素[1-2]。在实际生产中由于干燥机的结构参数设计不合理,经常出现加热不均匀,从而影响产品的品质,降低了工作效率[3-4]。因此,干燥机结构参数以及相应的工况参数直接影响整个烘干过程的热质传递特性[5]。通常依靠经验和试验相结合的方法进行干燥机的设计,过程繁琐,误差较大,且设计出来的干燥机往往不能达到要求的工作性能[6-7]。同时按照一维设计理论设计的干燥机也只能计算出干燥机的部分尺寸[5],如风机进口直径、出风口直径等,而其它尺寸如热风出口面积,出口间距都是由经验得出,使得在实际工程应用中无法获取最合适的结构布局和尺寸。本研究利用流体计算软件Fluent进行干燥机内部流场的数值计算,采用三维建模软件SolidWorks[5]进行结构参数的优化设计,并将优化结果与传统设计结果进行比较,通过分析确定其结构及相应的工作参数较优的取值范围。

1 试验方法

1.1 试验对象

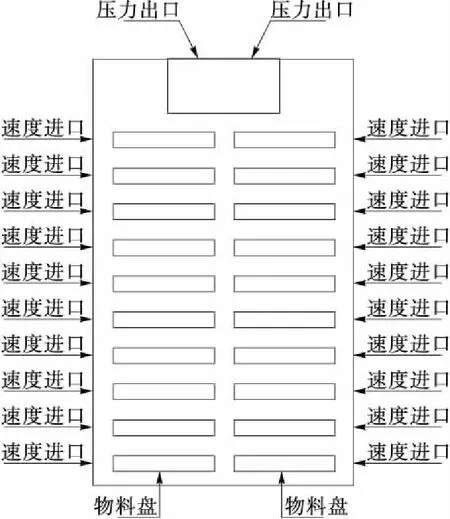

本试验选用的负压式干燥机干燥室的内尺寸1.255 m×0.93 m×1.27 m,干燥机的结构见图1。负压式干燥机的分风装置是采用在干燥机的干燥室两侧设置两面通风墙体,在理想的状态下,负压风机可使空气均匀稳定地进入干燥机内,热风使物料中的水分不断地蒸发,水蒸气随着压力差在气流的带动下缓慢匀速地从出风口排出[8]。

1.2 试验方法

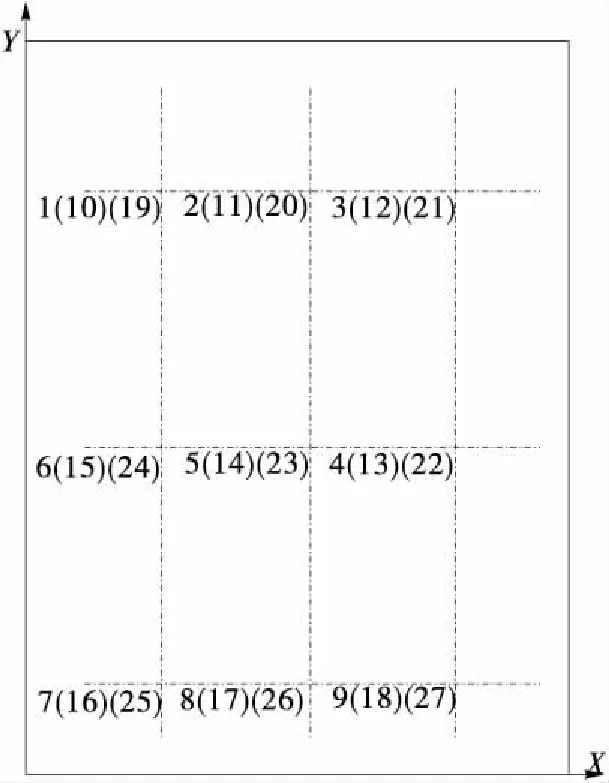

为研究干燥室实际温度分布情况,对干燥室内部各点进行温度测试。取干燥室上、中、下3个参考面,每个面上分别均匀布置9个测点,见图2。测试仪器采用常州市蓝光电子有限公司的LK1048U多路温度巡检仪,每30 s记录一次,测量范围0~1 000 ℃,精度±(0.5%+1) ℃。

2 数值模拟

2.1 干燥机CFD模型的建立

目前研究干燥机内部流场特性的方法主要有试验研究和利用CFD软件进行数值模拟。试验研究可靠性强,但试验周期长、投资大,CFD软件模拟具有投资小,方便快捷等优势。因此CFD数值模拟被广泛应用于干燥箱内部流场特性研究[9-10]。

本试验对进风口的大小及其位置的排列分布、风机风压的大小、导风板的结构等影响干燥机内部速度场、温度场均匀性的因素进行研究,在此基础上提出新的改进方案,并从数值模拟上进行对比验证。

在SolidWorks三维建模软件中以干燥机中心为原点建立模型。干燥室的物料床设置为10层,则物料床(多孔介质)在Z坐标轴上的区间为(0.465 0 m,0.782 5 m)。

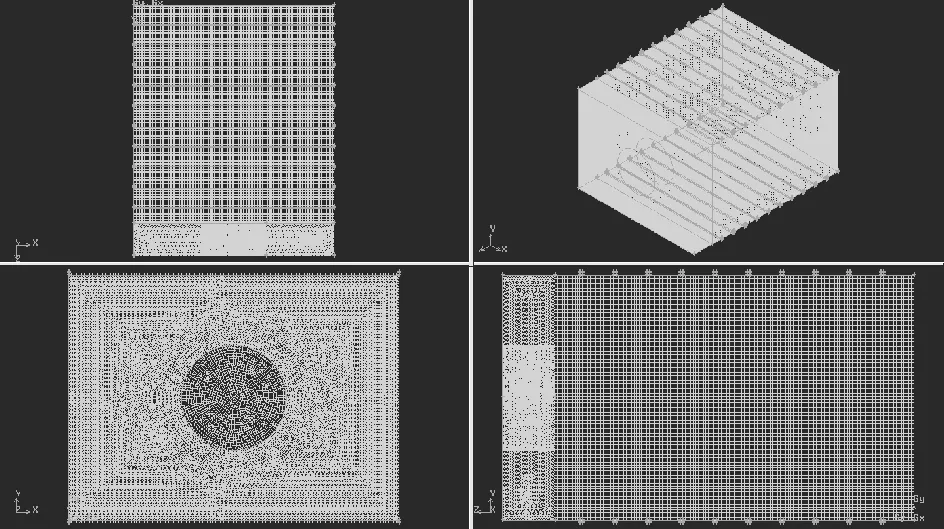

在前处理软件GAMBIT中,网格的划分选用了六面体网格单元共有2.45×106个。网格划分情况见图3。同时干燥机内的流动为可压缩流湍流,内部流场较为复杂,而Fluent提供的湍流模型中,双方程k-ε模型系数和雷诺应力模型RSM都是针对高雷诺数的湍流计算模型,双方程k-ε模型中的Reliaablizek-ε模型应用比较广泛;因此本试验采用双方程模型中的Reliaablizek-ε模型[11-13]。

图1 干燥机机构示意图Figure 1 Sketch map of dryer mechanism

图2 测点分布图Figure 2 Measuring point distribution map

图3 干燥机网格划分模型Figure 3 Mesh model of dryer

选用压力出口边界条件,出口气流的压力为50 100 Pa,出口气流的温度为低于干燥室内部空气介质20 ℃的温度值。壁面并未出现平移或转动,因此选用FLUENT缺省设置的壁面无滑移条件。由于系统内存在热交换而需求解能量方程,还需在壁面定义热力学边界条件[10],选用系统的缺省设置将壁面热通量设为0,即假定壁面为绝热壁面。

2.2 干燥机内流场仿真模拟

FLUENT仿真能够直观地表现出干燥机内部流场的分布特性[14],可以全面地了解压力场、速度场、温度场、浓度场的变化情况,理解干燥机内热质传递规律和影响因素。在模拟仿真中保持结构参数为常数。仅对影响干燥机烘烤性能的主要因素进行仿真分析,达到优化改进的目的。

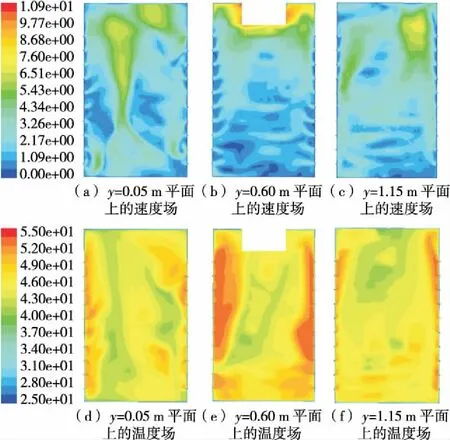

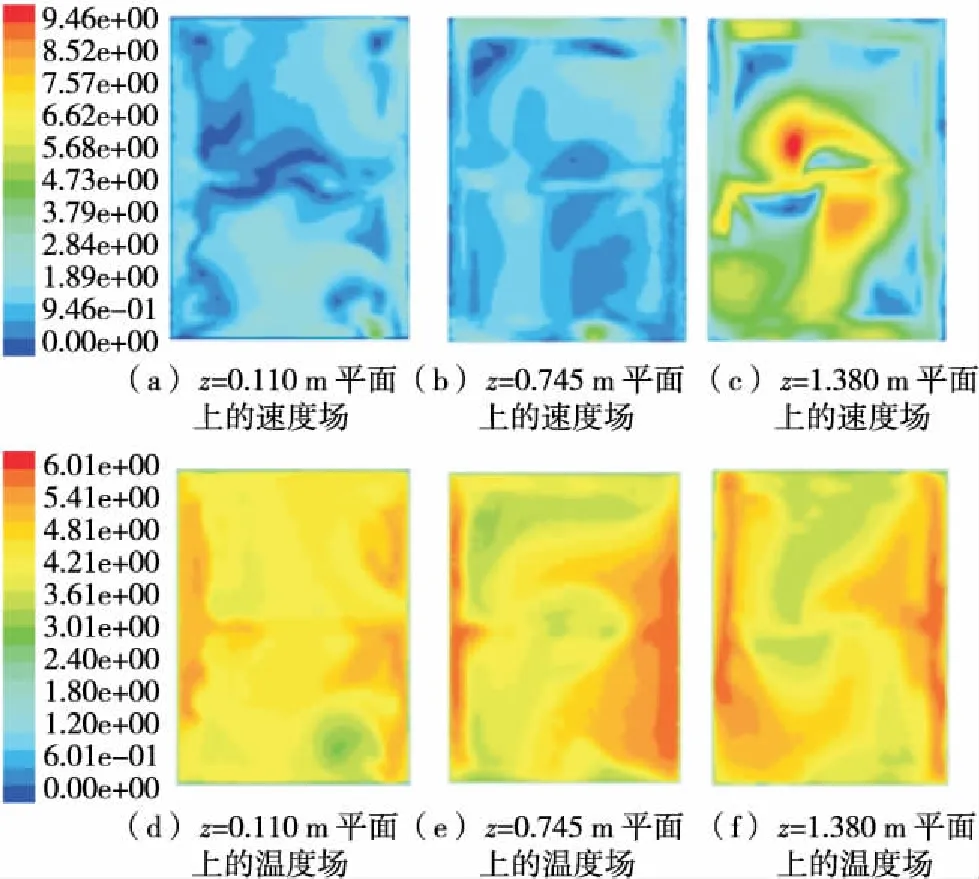

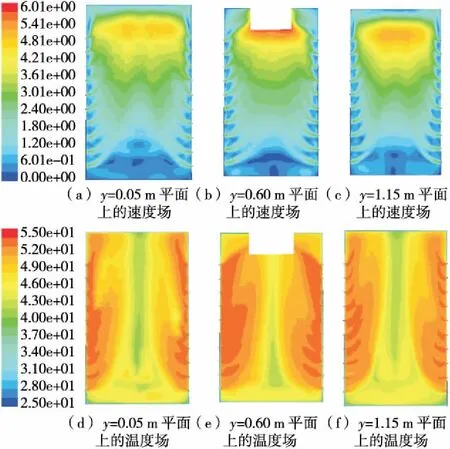

2.2.1 纵向剖面分析 图4为内部流场的流速分布云图与温度分布云图,其中y=0.60 m是中心纵向剖面。

图4 纵向剖面Figure 4 Longitudinal section

图4(a)为y=0.05 m的剖面,靠近箱门,进风口在烘干室左右两侧内壁,故此剖面气流整体较小。只有中间部分靠近负压区以及右上部分形成2个高速区,速度在5~8 m/s;图4(b)为y=0.60 m的剖面,该剖面处于y轴方向剖面的中心位置处,即为物料的x-z截面中心面上,该剖面整体流速从下往上依次增大,在负压区流速显著增高,达到8~10 m/s;图4(c)为y=1.15 m的剖面,贴近烘干室的后端面,由于后端面上方有补风口,因此在负压风机的作用下,出现一个明显的高速区,但后端面整体气流速度都较小,集中在0~5 m/s;图4(a)、(b)、(c)相比,中心剖面的气流速度整体略小于边缘剖面的,但中心剖面气流的速度较两边流速更均匀。图4(d)为y=0.05 m的剖面,温度集中在30~50 ℃,左侧进风面温度较为均匀,但中间部分偏左出现一条从下至上的低温区,右边3~7层物料层之间也出现类似的低温区;中间剖面的温度分区明显,左右两侧进风区温度较高,集中在50~55 ℃,而中间形成了明显的低温区,尤其在偏左第5~7层物料层附近出现了最低温度区;靠近后端面的y=1.15 m剖面温度分布较为均匀,在第3层物料层中间位置出现了低温区。

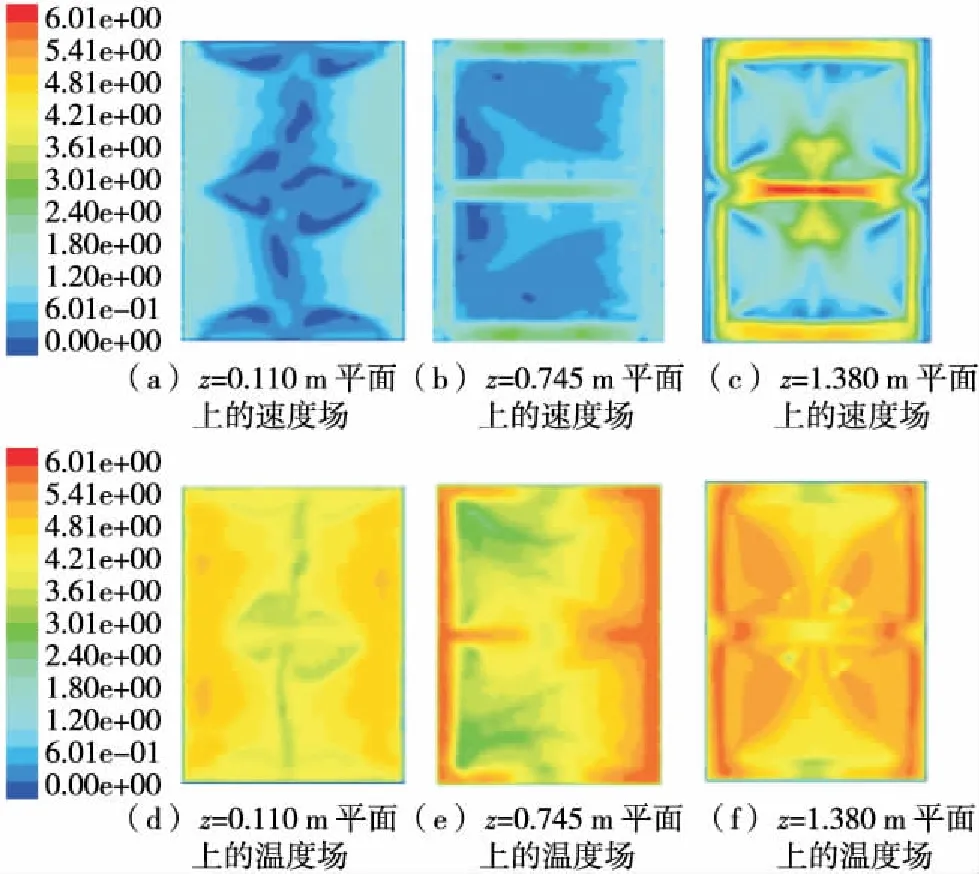

2.2.2 横向剖面分析 图5为内部流场的流速分布云图与温度分布云图。剖面z=0.110 m是最低层物料与烘干室下壁面中间的横向剖面,剖面z=0.745 m是中间第6层物料的横向剖面,z=1.380 m是第1层物料层之上的横向剖面。剖面z=0.110 m与z=1.380 m是非常贴近物料层的横向剖面,仅高于对应的物料层0.03 m。

图5 横向剖面Figure 5 Transverse section

图5(a)为z=0.110 m的剖面,该剖面是贴近烘干室最底层第10层物料的近剖面,该层空气流速集中在3 m/s以下,中间部分出现气流速度死角区域,速度接近于0;图5(b)为z=0.745 m剖面是第5~6层物料之间的横截面,由此可以得出,中间物料层整体气流速度不均匀,在干燥室左后部出现气流死角,中间层物料气流速度集中在5 m/s以下;图5(c)为z=1.380 m剖面是第1层物料层的最近横截面,在负压风机抽气作用下,整体气流速度加快,中间位置处出现2处高速流域,由于前端面没有热风进风口,因此在前端面处气流速度整体较小在3~6 m/s,只有中间部分靠近负压区以及右上部分形成2个高速区,速度在5~8 m/s;通过对比可以发现一些相似之处:除负压区域以外,其它横向剖面气流速度都是中间低四周略高,负压区域在风机作用下,越贴近排湿口的空气流速越高;沿着z轴正方向,随着物料层高度的增加,气流速度整体呈上升趋势,是由于气流从两侧进入干燥室,通过10层物料盘以及物料的阻碍再由负压风机位置排出干燥室,因此干燥层越高,气流速度受到的削弱越少,加上负压抽风的作用越大,导致气流速度随着干燥层高度的增加而逐渐加快。

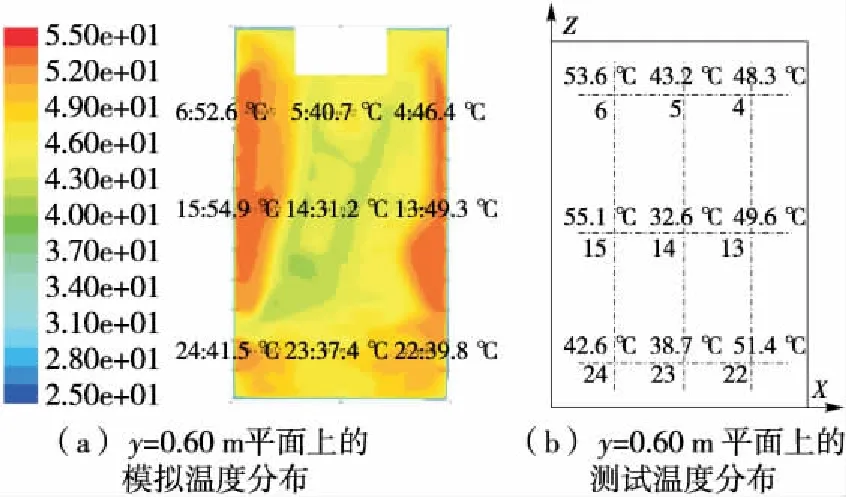

2.3 数值模拟检验与验证

对干燥机原始结构内部温度分布进行了实际测试,进而与数值模拟结果进行对比分析,由图6可知,数值模拟的结果和实际测试温度分布的规律基本保持一致。

图6 模拟温度和实测温度对比Figure 6 Comparison of simulated temperature and measured temperature

3 干燥机机构改进与温度场优化

3.1 调整进风口尺寸

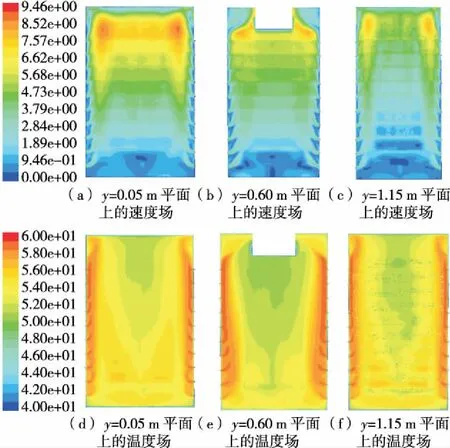

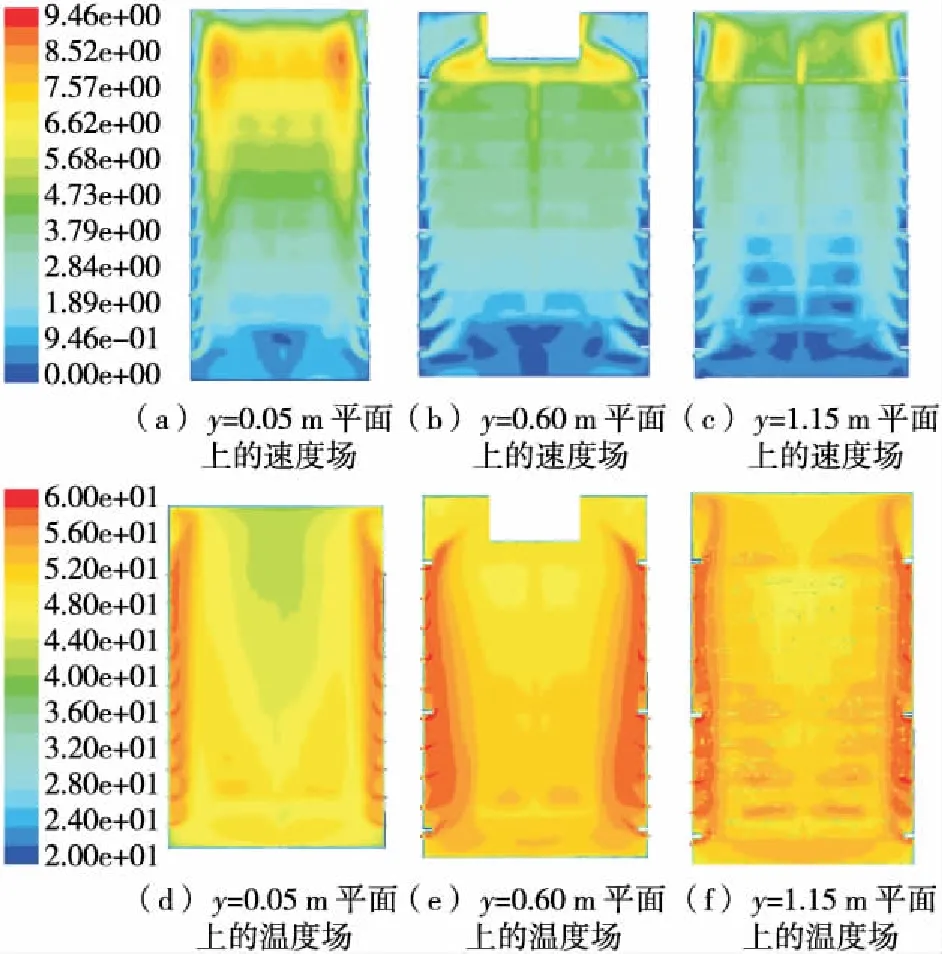

原有干燥机干燥室两侧进风口风眼尺寸大小相同,等间距分布于干燥室两侧进风腔表层,由于加热室输送到两侧干燥腔的热空气在至上而下的移动过程中风压会逐渐下降,进而导致不同高度层的热风进风口进风量出现差异,使不同高度的物料受热不均匀,严重影响干燥效果。因此,本方案仅对干燥腔两侧进风口孔眼尺寸作以调整,来解决不同高度层进风量差异的问题。整个计算区域网格选用非结构化网格生成,共计划分4 690 528个,边界条件设置及具体参数不变,数值模拟的结果见图7、8。

更改干燥腔两侧进风口孔眼尺寸,两侧进风气流速度呈现良好的规律性,优化后,3个纵向剖面的速度场均出现了明显的分层现象,y=0.05 m、y=0.60 m、y=1.15 m 3个剖面的速度场呈现相似的分布情况,出现了3种速度流域,第1~4层气流速度最快,集中在7 m/s左右,中间第5~8层气流速度加快,达到2~6 m/s,第9~10层气流速度最低,同时出现死角区域,即贴近第10层处气流速度趋近于0。3个剖面气流速度整体随着高度的增加呈现加快的趋势。气流平均速度变大,只有贴近最底层物料的气流速度趋近于0,其它流域速度分布较为均匀,两侧进风口出现明显分层进风的现象,这是由于调整进风口风眼尺寸后,每层进风量趋于一致,各层气流通过物料层后聚集到负压风机口排出干燥室。优化后,3个纵向剖面的温度场均出现了明显变化,3个剖面整体上温度分布出3个流域,第1个流域为两侧进风位置,进风口温度达到58~60 ℃,第2部分为中间物料层部分,温度集中在50 ℃左右,第3部分在负压区域,由于该区域气流速度大且有冷热空气交互作用,导致其温度最低,达到45~48 ℃左右,y=0.05 m、y=1.15 m 2个剖面比y=1.15 m 剖面的温度场较为均匀,而y=0.60 m剖面的温度场由于受负压区影响,中间部分出现了明显的分层现象,最靠近负压风机的部分温度最低,集中在48 ℃,外部扩散区域形成了第2个温度流域,温度集中在50 ℃,第3部分温度流域即为中间流场最外侧部分,温度达到54 ℃。

图7 纵向剖面Figure 7 Longitudinal section

图8 横向剖面Figure 8 Transverse section

3.2 调整风机风压

经试验检测可知,原有干燥机的负压区最低压力为50 100 Pa,试验中发现干燥机的排湿效果不理想,排湿速度明显达不到实际需求,为此调整风机来验证增大负压范围对干燥机整体干燥效果的影响。Fluent流场模拟中,将重新选配的风机形成的负压最低值设定为0.3 MPa,其它条件保持不变,结果见图9、10。

调整负压风机功率,使负压风机抽风换气作用更加显著,从3个纵向剖面的分析结果可知,调整后的负压区更加明显,速度场最高区域集中在出风口处,但气流速度的不均匀性并没有改变,干燥室整体呈现上部分风速高,下部分风速低,同时在3个纵向剖面图中,干燥室底部位置均出现速度死角区域。3个纵向剖面的温度场也出现了相似的趋势,即3个纵向剖面都呈现两侧进风口位置温度高,越靠近中间位置温度越低的现象,3个剖面中间位置均出现温度最低区域,温度最低值只有37 ℃。

图9 纵向剖面Figure 9 Longitudinal section

图10 横向剖面Figure 10 Transverse section

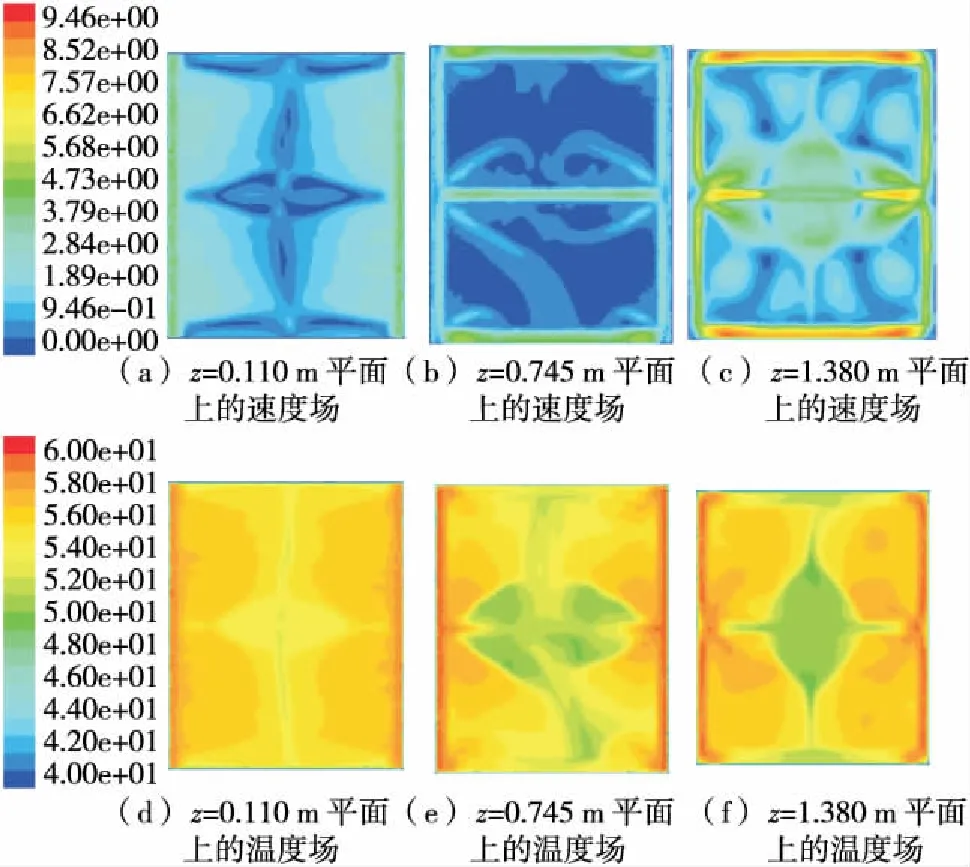

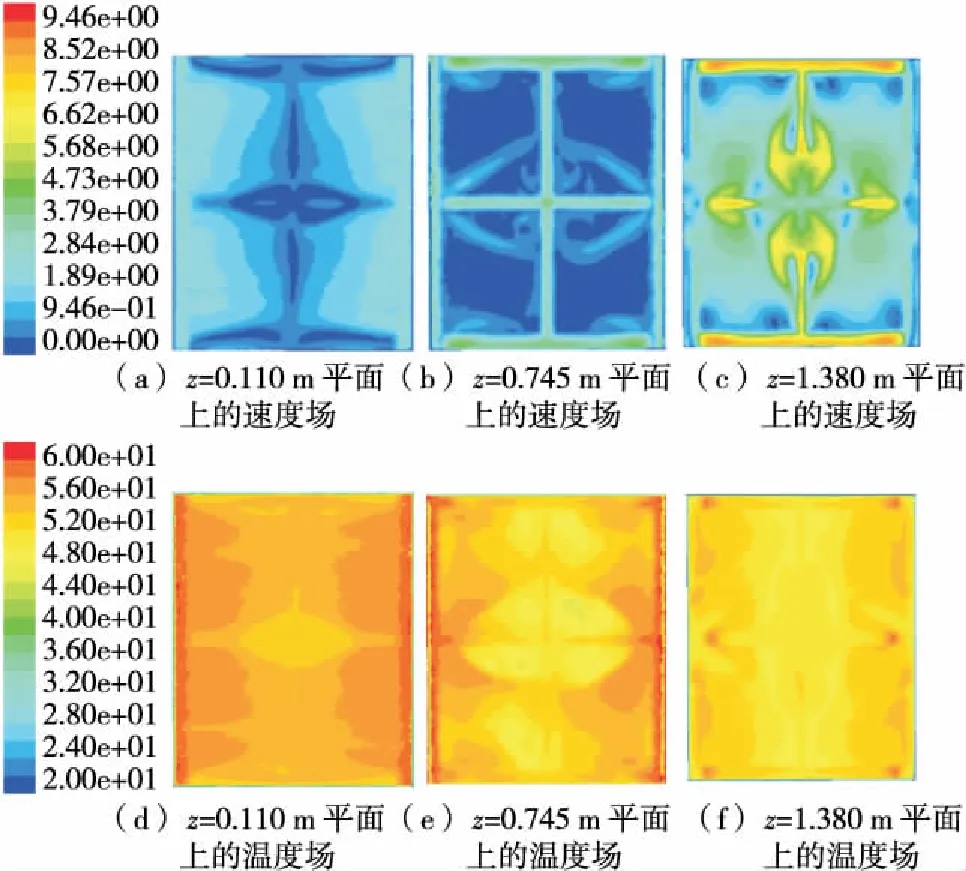

3.3 增设导风板

由于同一层物料盘的左右端是敞开的,与两侧进风腔留有一定间距,气流从两端的空隙穿过,从物料床穿过流量减少,从而降低了干燥室内的烘干效率。通过在第1、5、10层物料层上方20 mm处各设置一个宽50 mm、厚度2 mm的矩形长条导流板,以此来避免气流过多流向左右两端。边界条件及具体参数的设置不变,整个计算区域网格选用非结构化网格生成,共计划分6 560 532个,其它条件不变,计算仿真结果见图11、12。

图11 纵向剖面Figure 11 Longitudinal section

图12 横向剖面Figure 12 Transverse section

在第1、5、10层物料层上方20 mm处各设置一个宽50 mm、厚度2 mm的矩形长条导流板,以此来避免气流过多流向左右两端。极大地减少了穿过缝隙的气流,增加了通过物料床的气体流量,提高了气体在干燥室的存留时间。通过对比y=0.050 m和y=1.150 m 2个纵向剖面的气流速度分布云图可以发现,y=0.050 m剖面的速度云图显示除底层外气体流速都明显增大。对比y=0.745 m剖面的气流速度云图,在现有方法中气体流速增大,稳定性下降,涡流现象增加;对比增设导流板前后纵向剖面的温度场也可以发现,只有负压区域存在明显的低温区,但同一纵向剖面的温度差异与优化前相比已经很小,温度场均匀性有明显改善。

4 结论

利用计算流体力学软件FLUENT对负压式电加热干燥机干燥室内流场分布进行了数值模拟,对模拟后的结果从横纵截面3个梯度分别进行分析。

(1) 调整进风口尺寸对比发现,z=0.745 m剖面的气流速度分布有所下降,其它2个横向剖面的气流速度分布均有所提高。中间剖面的气流速度下降的原因是优化前风量大部分集中于中间剖面以上区域进入干燥室,而优化后,中间剖面以下部分进风量增加,导致中间部分进风量有所减少。从3个横向剖面的温度场分布云图上也能看出这一变化,尤其要注意的是最上层剖面的温度分布呈现出明显的中间偏低四周偏高的现象,这一现象进一步解释了负压风机的抽风作用及冷热风交互作用对负压区干燥温度的影响。与原有结构相比,调整进风口风眼尺寸的方法在均匀性上有明显提高。

(2) 调整风机风压对比发现,剖面z=0.110 m、z=0.745 m 的速度有微弱提高,z=1.380 m的整体速度变化不大,但比优化前更为均匀;调整风压后,z=0.110 m剖面的气流温度反而比优化前有所下降,z=0.745 m、z=1.380 m剖面的温度均明显提高,是由于负压风机作用更加明显,使干燥室底层两侧进风口进入的热空气在底层停留时间变少,大部分热空气都通过干燥腔两侧缝隙流失,只有小部分热空气被负压风机的作用快速带入上层物料层中。调整负压风机功率的方案在强度方面有微弱的提高,但在均匀性上都有明显下降。

(3) 增设导风板对比发现,z=0.11 m、z=0.745 m和z=1.38 m 3个剖面的气流速度分布云图和原有设备基本一致,在流速、分布均匀性上也非常接近。对比增设导流板前后横向剖面的温度场也可以发现,同一横向剖面的温度差异很小,温度场均匀性明显提高。通过以上分析可知,与原有方案相比,增设导风板的方案在强度、均匀性方面都有明显提高。

[1] 尤长静. 果蔬在多层水平带式干燥机中干燥过程的模型和模拟[D]. 北京: 中国农业大学, 2006: 1-3.

[2] KIRANOUDIS C T. Design and operational performance of conveyor-belt drying structures [J]. Chemical Engineering Journal 1998, 69(1): 27-38.

[3] 祁丽, 张军, 黄冠星. 基于Fluent和Workbench的蒸汽喷射器流场分析和结构参数优化[J]. 流体机械, 2014, 42(5): 35-38.

[4] 赵金红, 岳晓禹, 施娥娟, 等. 多层带式干燥机风速场的CFD模拟及检验[J]. 干燥技术与设备, 2007(1): 15-21.

[5] 姚莉莉, 曹曦. 带钢干燥机工艺参数计算及结构设计[J]. 冶金设备, 2016(6): 28-32.

[6] 苏全卫, 周航. 连续盘式热风干燥器干燥盘结构设计与传热分析[J]. 食品与机械, 2017, 33(1): 97-100.

[7] 张宇, 谢洁飞. 批式循环粮食干燥机板式换热器优化设计[J]. 食品与机械, 2016, 32(5): 98-100.

[8] 汪火良. 多孔介质传热传质过程的数值模拟—烟叶烘烤过程模拟技术研究[D]. 昆明: 昆明理工大学, 2010: 2-4.

[9] 袁宏, 吴大转, 秦世杰, 等. 强制对流烤箱温度场特性及其优化研究[J]. 食品与机械, 2017, 33(6): 73-78.

[10] 顾思源, 刘东, 项琳琳. 影响烤箱内腔温度场均匀性的关键因素分析[J]. 建筑热能通风空调, 2015, 34(2): 54-58.

[11] 樊达宜, 栾秀春. 基于FLUENT的节流管式调节阀结构优化[J]. 哈尔滨商业大学学报: 自然科学版, 2012, 28(5): 587-590.

[12] 樊达宜. 基于FLUENT的节流管式调节阀结构优化设计[D]. 哈尔滨: 哈尔滨工程大学, 2012: 15-17.

[13] 沈阳. 节流管式调节阀动态特性研究[D]. 哈尔滨: 哈尔滨工程大学, 2012: 30-34.

[14] 李浩涌. 一种饲料烘干机的温度控制研究及其流场分布数值模拟[D]. 杭州: 浙江大学, 2014: 34-40.

Analysisofinternalflowfieldandoptimizationofmechanismparametersofnegativepressureelectricheatingdryerbasedonfluent

The problems of uneven flow field and low drying efficiency in the negative pressure electric heating dryer were found and supposed to solve in this study. Based on Fluent, numerical simulation of wind velocity field and temperature field in negative pressure electric heating dryer was carried out. And by using the improved design of SolidWorks internal structure of the dryer, the main factors influencing the drying efficiency of the working parameter and structure parameter were tested. By using changing the working parameters and optimize the structure, the internal flow field uniformity of the optimal effect of dryer were achieved. The results showed that the SolidWorks optimization design of dryer internal flow field uniformity was obviously improved compared with the original structure, and the optimized structure parameters could meet the design requirements. Therefore, this method greatly improved the work efficiency of heat utilization of dryer.

negative pressure; dryer; fluent; flow field; uniformity

国家现代农业产业技术体系(编号:CARS-04-PS23)

刘道奇,男,河南农业大学在读硕士研究生。

李赫(1972—),男,河南农业大学副教授,硕士生导师,博士。E-mail:chungbuk@163.com

2017—06—05

10.13652/j.issn.1003-5788.2017.09.020