干燥机在聚乙烯醇生产中的作用分析

2021-09-14崔成波

崔成波

(中国石化重庆川维化工有限公司,重庆401254)

聚乙烯醇(Polyvinyl alcohol,PVA)是一种兼具可生物降解、可水溶的绿色合成高分子,也是一种具有广泛用途的独特塑料,其外观为白色或浅黄色片状、颗粒状、粉末状或絮状固体,无臭无味,主要以水溶液形式使用,其水溶液呈透明状。PVA生产过程主要由聚合、回收、醇解和包装等工序组成。以醋酸乙烯为原料、甲醇作溶剂、偶氮二异丁腈为引发剂进行游离基型部分聚合反应,在聚合工序经过聚合反应制得聚醋酸乙烯酯,然后在醇解工序经醇解、粉碎压榨和干燥等过程处理后得PVA成品,PVA成品经风送装置送入包装工序。在包装工序根据市场需要完成包装作为产品入库。干燥是聚乙烯醇生产过程中的一个重要工序,主要除去PVA中甲醇、醋酸甲酯等挥发性有机物,保证制备出符合产品质量指标要求的PVA[1]。

目前PVA质量指标中挥发份一般<5%,部分PVA生产企业挥发份控制在3%以下。挥发份的控制主要取决于干燥阶段,干燥过程在控制PVA挥发份的同时,还影响着PVA的色度、缺点数、溶解性等显性和隐性的质量指标。挥发份含量过高,会对PVA用户的工作环境造成影响,严重时还会对操作人员的身心健康产生负面影响;PVA的色度差及缺点数过多,会造成下游产品等级品率降低,严重时会限制PVA的使用领域。干燥过程中工艺控制不好会影响PVA的溶解性,使其溶解性变差,溶解时间延长,进而降低用户的生产效率,增加用户生产成本。综上,干燥机是PVA生产过程中重要设备之一,影响着PVA的多个质量指标和用户的使用成本。

本文对PVA生产过程中所使用干燥机的工作原理、控制要素等进行详细的分析,并结合干燥机的结构特点和PVA理化性质讨论了干燥机内温、内在量、真空度、干燥时间等因素对PVA质量的影响,以期为PVA生产过程中干燥机选型及质量控制提供参考。

1 PVA干燥机的工作原理

目前国内PVA企业使用的干燥机主要有两种类型:一类是桨叶两级干燥机,一类是卧式圆筒干燥机(翼式搅拌)。在PVA进入干燥机前,提前将一定压力、一定温度的饱和水蒸气通入干燥机壳体夹套以及搅拌轴内等部位,间接给PVA加热,使PVA中的挥发份挥发,再通过干燥机内部抽负压快速将挥发份抽出。PVA湿物料从干燥机进料口进入,在中心轴的带动下通过内部转动轴上桨叶的搅拌作用,不断把PVA往干燥机出口端推进。在干燥机内壁对PVA物料进行间接加热过程中,随着PVA挥发份的逐步减少,干燥机内温逐步提高,以保证PVA的挥发份达到控制要求。通过PIC调节系统控制干燥机内PVA温度进而实现把PVA的挥发份控制在规定值内。

1.1 PVA桨叶两级干燥机

该型干燥机有效传热面积大、热效率高,对PVA实际有效干燥时间可调。使用该型干燥机的PVA生产企业根据前端工艺情况设计的干燥机换热面积不同,生产不同产品的主要干燥工艺条件也稍有不同。在生产过程中把部分合格产品通过专门的返料系统再返回一段至干燥系统主要是防止开始进入干燥机的高挥发份PVA快速粘在干燥机内壁。该类干燥机优点在于设备体积小,占地面积小,传热效率高;缺点是开盖内部人工清扫不方便,一般只能通过加入热水在桨叶不断搅拌的情况下加热煮洗,耗水量较大,给企业污水处理系统带来较大压力,故目前只有少部分企业使用。

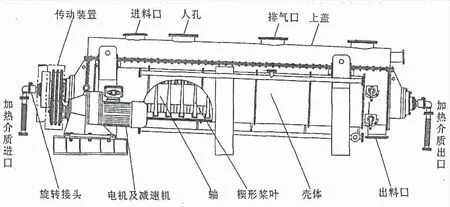

图1 为桨叶干燥机结构简图[2]。其是一种热传导型干燥设备,由热轴、机身、端板、上盖及传动系统等组成。干燥机的换热面主要由两根热轴、楔形叶片和加工有蜂窝夹套的壳体组成,其中热轴上的楔形叶片为主要换热面,其换热面积占总换热面积的70%以上[2]。

图1 桨叶干燥机结构简图[2]Fig.1 Schematic diagram of paddle dryer

聚乙烯醇桨叶两级干燥基本生产工艺流程如图2所示。来自压榨机的湿PVA颗粒与外返料系统输送来的干燥PVA粒混合进入一级桨叶干燥机。干燥机内转动轴和桨叶片中空,内部通有蒸汽,PVA随转动轴的转动逐渐向出料端移动,同时接受转动轴和桨叶传递的热量,PVA温度升高,湿分汽化排出干燥机。一级干燥机是PVA干燥的主要干燥单元,其干燥量占干燥总量的70%。一级干燥完后,物料进入二级干燥,通过热轴与桨叶的间接传热,物料中的湿分继续蒸发,最终直至干燥合格后通过干燥机溢流堰离开干燥系统进入振动筛筛选,不符合产品要求的大颗粒和团聚的PVA等从废品口排出,符合要求的PVA干燥颗粒送包装工序进行包装。二级干燥蒸发的挥发份通过一级干燥机下料口进入一级干燥机,与一级干燥的挥发份混合,再依靠减压和抽吸系统产生的负压从一级干燥机抽出进入冷凝回收系统[2]。

图2 聚乙烯醇浆叶干燥机干燥工艺过程[2]Fig.2 Process of paddle dryer in the production of PVA

1.2 PVA卧式圆筒干燥机(翼式搅拌)

目前国内大部分PVA企业均使用卧式圆筒干燥机(翼式搅拌),翼式搅拌叶固定在干燥机内的中心轴上。该型干燥机从工艺控制上可以分段控制干燥温度,每段温度不同:一段70℃左右,三段120℃左右。干燥机夹套中设有加热蒸汽的导流道,通过向夹套通入水蒸气间接加热PVA。在电机驱动下,干燥机中心轴带动搅拌叶对PVA进行搅动,推动PVA向前移动,防止PVA长期接触干燥机内壁而被过度干燥。当PVA物料到达干燥机第三段的出口端时,通过位于干燥机出口端的最低位置的出口输送机把PVA送出干燥机。PVA物料在干燥机内的停留时间是通过调整出口输送机的转速来控制的。卧式圆筒干燥机示意图如图3所示,该型干燥机具体参数如下:中心轴额定转速为8 r/min;搅拌叶与干燥机内壁间隙为10 mm左右;干燥机总长度为30 m,直径为2.3 m;中心轴每圈搅拌叶数为3个;干燥机安装斜度为2%。

图3 卧式圆筒干燥机示意Fig.3 Schematic diagram of horizontal cylinder dryer

卧式圆筒干燥机也存在相应的缺点:(1)体积大,占地面积大,内部搅拌叶多,热效率低(虽然夹套换热面积大,但是在干燥过程中能给PVA进行加热的有效面积只有总面积的三分之一);(2)干燥机内转动轴通过联轴节连在一起,存在联轴节内润滑脂漏出污染物料的风险;(3)PVA在干燥机内停留时间较长,对PVA的破损较大,影响PVA收率;(4)干燥机一段内壁容易粘料,须人工进入内部清扫和检修,且清扫一次干燥机内部耗时较长,安全风险较大[3]。

2 干燥机操作条件对PVA质量的影响

干燥机是PVA产品质量控制的主要设备,主要控制PVA挥发份、色度、缺点数和溶解性(结晶度)等指标。在PVA干燥工艺操作中,重点是控制PVA的挥发份,根据GB/T 7351-2013要求,PVA挥发份一般应在5%以内,特殊行业或有特殊要求的用户甚至要求挥发份<1%。影响PVA挥发份的因素较多,在不考虑进入干燥机的物料参数变化主要包括干燥机内温、内在量、真空度等。每一个操作条件都影响PVA的内在及表观质量,但在运行过程中,每一种操作条件都有其局限性,不能无限地使用,否则就会顾此失彼。故必须同时优化几个操作条件才能保证PVA的质量和干燥机的合理运行周期[1]。

2.1 干燥机内温对PVA质量的影响

一般而言干燥机内温就是指PVA物料的温度,较高的干燥机内温有利于挥发份的挥发。干燥机夹套的水蒸汽通过热传导和热辐射的方式对PVA进行加热,促使PVA中挥发份挥发,逐步达到质量控制指标的要求。干燥机每段温度并不一致,均配有温度监测。考虑到干燥机前段PVA中含有大量液态挥发份,因此一般一、二段温度只是监测并不直接控制;当PVA到达干燥机三段时,PVA中绝大部分挥发份已排出,此时温度能够有效提高。故生产过程中干燥机的内温控制,通常是通过调节干燥机内PVA最高温度来控制挥发份。

在干燥PVA时,干燥机内温从前段到后段是逐渐升高的。一段的PVA中含有大量的甲醇、醋酸甲酯等挥发性物质,因此干燥机一段内温度一般为50~80℃;二段温度一般在60~100℃;到后段时,PVA中大量的挥发性物质已经逐步排出,内温可有效提高,一般可以达到100℃以上。但当PVA加热到130~140℃时产品色泽变黄,在160℃长期受热时产品颜色变深,200℃以上发生分子内脱水[3]。PVA产品变黄、色度变差后,在溶解使用时会影响产品质量。随着PVA用途的广泛增加,不同行业对PVA色度要求提出不同的控制指标。PVA中的缺点数指在一定数量的PVA中非白色PVA的数量,干燥机内温高容易导致缺点数的增加。同时,干燥机内温高会使得PVA结晶度增高,延长PVA使用时的溶解时间。综上,干燥机内温不宜高于150℃[4]。

2.2 干燥机内在量对PVA质量的影响

一般而言干燥机的搅拌转速为定值,控制干燥机内在量实质上就是控制PVA在干燥机后段的干燥时间,内在量的大小通常由干燥机搅拌电机电流来表征:内在量越大,其搅拌电机电流值越高。因干燥机的搅拌转速是一定的,所以靠控制干燥机出口输送机的转速控制送出PVA的量,来达到控制干燥机的内在量的目的。通常,干燥机正常内在量运行时电流不高于额定电流的60%~90%。干燥时间越长,PVA产品中挥发份越低,但PVA干燥时间过长时,其色度会变差、缺点数可能增加;同时,干燥时间对不同品种PVA的挥发份、色度、缺点数等质量指标的影响程度不一样。因此生产不同品种的PVA,干燥机内在量的控制需要分别优化。

2.3 干燥机真空度对PVA质量的影响

干燥机的真空度是指干燥机内压(表压)。控制干燥机的真空度有利于及时把PVA中的挥发性物质从干燥机内抽出,提升干燥效率。提高真空度可以缩短干燥时间,提高生产效率。但PVA在干燥机干燥过程中,搅拌叶片不断把PVA搅动起来并向前推进,对颗粒PVA有一定的破损作用,产生一定量的PVA细粉或小颗粒。当真空度较高时,PVA细粉或颗粒也可能被抽出干燥机,进入挥发份气体冷凝系统。挥发份气体冷凝系统主要是用冷媒通过换热器对它进行多级冷凝,当PVA细粉或小颗粒进入冷凝系统后,会降低冷凝系统的热交换效果,甚至影响正常生产。因此,真空度的控制既要保证能及时地把干燥机内大量的甲醇、醋酸甲酯抽走,同时尽可能保留PVA细粉或小颗粒,避免影响挥发份气体冷凝系统的正常工作。针对不同品种的PVA产品,在实际生产过程中通过不断的摸索和实验,目前干燥机内压一般控制在-100~-20 kPa[5,6]。

2.4 干燥条件对PVA缺点数的影响

PVA在进入干燥机时含有微量的水,部分溶解的PVA容易粘连在设备上,当干燥机内壁温度较高时,这种现象尤为明显。随着干燥机运行周期的延长,干燥机内壁与物料接触的前段、中段部分附着的PVA就越多。粘着的PVA在内壁上不断受热,这部分PVA会逐渐变黄甚至脱水变黑,形成颜色深浅不一的“锅巴料”。这不仅严重影响产品品质,还严重降低了传热效率,影响干燥机前段、中段PVA的干燥效果。因为干燥机搅拌叶片与内壁的间隙是一定的,当内壁上附着的“PVA锅巴”累积到填满干燥机搅拌叶片与内壁间隙的厚度时,叶片转动就会把深浅不一的黄黑色“PVA锅巴”从干燥机内壁上刮下来。此时干燥机的搅拌电机负荷增加、电流升高,严重时甚至会导致干燥机电机自动断电停止运行。同时,刮下来的“PVA锅巴”混入PVA产品中,导致产品PVA中缺点数增加变为废次品。因此必须对干燥机内壁上附着的PVA进行定期清除。

根据干燥机运行经验,减少干燥机内壁PVA的粘着量一般需考虑以下因素:(1)降低干燥机入口处PVA湿料的含水量;(2)适当控制干燥机前段、中段夹套通入的水蒸汽温度,干燥机前段、中段蒸汽温度太高对干燥速率提升并不明显,但会加速干燥机内壁上PVA变黄和碳化,增加内壁PVA粘着量。

3 结论

干燥机在PVA生产过程中发挥着重要作用,通过控制干燥机操作参数调节PVA产品中挥发份含量的同时也影响PVA质量。因此,干燥机是控制PVA质量指标、提高PVA品质的关键设备。不论是桨叶干燥机还是卧式圆筒(翼式搅拌)干燥机都是PVA行业的传统设备,有着各自的独特优势和不足。设备的不足需要不断地通过技术进步来扬长避短,在实际生产过程中需不断促使技术进步和过程优化,针对不同的PVA品种摸索出较为合适的工艺操作条件。同时,为使现有干燥机更好地运行,更有利于PVA内在和外在质量的控制和提高,结合国内PVA行业赶超一流水平、提高企业生存能力的需要,建议采取以下措施:(1)利用并优化好PVA挥发份调节方式,一类产品一套方案,既保证挥发份达到要求,又能较好地满足用户对PVA溶解性、色度和缺点数的要求;(2)进一步改变现有干燥机的工艺条件,如干燥热源、分段提供不同热源以及采取更多的控制手段,实现满足PVA质量指标要求的同时,不影响PVA的隐性内在品质,满足PVA中高端用户的需求;(3)研究新的干燥设备和工艺,以降低干燥机内壁PVA附着的机会,如延长PVA物料在干燥机内低温区的停留时间、减少高温区的停留时间、降低高温区的干燥温度等。