进风口及喷嘴布置对烘干室内流场的影响

2021-05-24王炳楠刘天力郑大元李金贵

彭 松,王炳楠,刘天力,黄 鹏,郑大元,李金贵

(1.北京奔驰汽车有限公司,北京100176;2.中国汽车工业工程有限公司,天津300380)

烘干室是涂装车间至关重要的设备, 烘干加热是否均匀直接关系到涂层颜色的一致性和漆膜性能的优劣。由于汽车车身属于外形较复杂、体积较大的空腔结构件,烘干室想要将其表面的漆膜加热均匀,获得优质的漆膜质量,就需要优质的气流流场,而进风口布置及喷嘴设置对烘干室内流场影响尤为明显。 因此,在烘干室设计过程中,有必要针对特定的烘干室结构, 对进风口的布置方式及喷嘴的选用进行对比,从而选出最适合的方案,使烘干室整体减少热风损耗浪费,更好地秉承节能减排的设计理念。

1 烘干室结构简介

烘干室一般由主室体通道、出入口、热风循环加热系统及电控系统四部分组成。 主室体通道是一个保温箱体,主要包括加热段和保温段两部分;出入口为了防止热空气外溢,设置风幕装置来实现气封;热风循环加热系统包括加热装置、换热器、风机及热风管路;电控系统主要是根据涂料性质及工艺要求,监控并调节烘干室内温度在合适的范围之内。

本文涉及的烘干室按照外形分类为直通式烘干室(如图1 所示),主室体主要包括顶部、斜上方、侧方、斜下方及底部五部分。 本文通过仿真技术建模研究烘干室主室体斜上方、侧方、斜下方及底部是否设置进风口及喷嘴对烘干室内流场的影响,从而得到最佳布置方案, 提高热空气与汽车车身的换热效率,保证漆膜质量,更加节能环保,具有重要应用价值。

图1 特定烘干室结构示意图

2 进风口及喷嘴布置优化方案

本文研究的是进风口布置方式及喷嘴对烘干室内流场的影响,因此喷嘴的口径、形状、角度均保持一致。

2.1 斜上方、侧方、斜下方、底部均设置进风口及喷嘴

保留烘干室斜上方、侧方、斜下方及底部进风口及喷嘴,形成“全开式”进风口及喷嘴布置方式,全面地获得各个位置进风口的流场情况,其中,烘干室体宽度方向为X 方向,高度方向为Y 方向,长度方向为Z 方向,如图2 所示。

图2 烘干室“全开式”布置方式示意图

2.2 斜上方两侧设置非对冲间隔式进风口及喷嘴

分别关掉斜上方的一个大口径进风口, 使烘干室形成非对冲间隔式的进风口及喷嘴布置方式,研究斜上方大口径进风口及喷嘴对整个烘干室流场稳定性的影响。

2.3 侧方、斜下方、底部分别不设置进风口

保留斜上方设置非对冲间隔式进风口及喷嘴布置,分别关掉侧方、斜下方、底部进风口,形成三种关掉某个方向进风口的布置方式,从而判断侧方、斜下方、底部送风是否可以作为一种稳定的辅助送风手段。

2.4 斜上方、侧方、斜下方、底部分别不设置喷嘴

保留非对冲间隔式的进风口布置方式, 但分别不保留斜上方、侧方、斜下方及底部喷嘴,从而判断是否设置喷嘴对进风口流场分布的影响。

3 烘干室室体数值模拟

从前主要依靠实验测量和理论分析来获得设计参考的领域,包括汽车交通、航空航天、土木建筑、流体机械、舰艇船舶等,如今CFD 仿真技术正成为快速获得解决方案的研究手段。 由于本文研究主要涉及烘干室内流场分布,主要为流体流动过程,因此可以利用CFD 仿真技术进行数值模拟分析。 本研究根据不同进风口及喷嘴布置方案建立几何模型, 按照实际情况设置进口及出口风速, 通过对比不同方案下的烘干室流场分布以及各进风口截面的最高速度与平均速度变化情况, 获得最佳的进风口及喷嘴布置方案。

3.1 计算域的确定

由于烘干室整体较长,且具有周期性和重复性,因此选择一段烘干室作为研究对象建立物理模型,不会影响整个流体仿真的结果。 由于本文研究主要涉及烘干室内空气流场及进风口截面处流场, 因此在建立物理模型时, 对烘干室部分结构进行简化处理,移除模型中存在的不影响计算结果的细小特征,而保留需要关注的细节部分, 包括进出风口的位置及大小、喷嘴形状、底部分区的关键结构细节,最终确定计算域。

3.2 网格划分的计算

计算域确定后,对计算域模型进行网格划分,利用Fluent Meshing 网格划分技术, 对进风口、 出风口、进风口截面及喷嘴进行网格加密处理,将面网格倾斜度质量提升到0.65 以下,并最终生成倾斜度质量在0.8 左右的多面体体网格。

3.3 物理模型的选择

为了简化物理模型, 烘干室的入口风速处于稳态,烘干室内气体为不可压缩流体。在本次烘干室室体数值模拟中,连续相的流动是基于连续性方程、动量方程和计算湍流的k-ε 方程进行数值模拟。

3.4 边界条件的确定

在模型的仿真计算中,烘干室实际风量为24000 m3/h, 左右共12 个面积分别为0.367 m2的进风口,因此计算得烘干室体送风风速为1.51 m/s, 由于烘干室近似处于风平衡状态, 通过烘干室上方6 个面积分别为0.75 m2的出风口,可推算出烘干室体出风风速为7.41 m/s,从而确定边界风速。 将喷嘴截面设置为内部面,将堵住的喷嘴截面设置为墙体。

3.5 初始化并迭代计算

在以上工作进行完毕后,设定监控物理量、收敛标准、精度控制等求解参数,并在迭代计算之前进行初始化。

4 烘干室室体结构分析

4.1 斜上方大口径进风口及喷嘴的最佳布置方式的确定

通过对仿真结果的后处理, 进风口截面流场分布如图3 所示。

图3 进风口截面流场分布图

通过对“全开式”和非对冲“间隔式”的数据对比,包括进风口的流场分布、最大速度、截面流量及烘干室截面流场可知:两种布置方式斜上方、侧方及斜下方进风口截面处均为贴壁向中心速度逐渐增加的分布方式,并体现较好的左右对称性;“全开式”底部进风口截面存在偏心分布, “间隔式”底部进风口截面偏心分布有所减弱,气流流动状态趋于规律。

“全开式”及“间隔式”进风口最大速度及截面流量如图4 所示。 相对于“全开式”,“间隔式”斜上方、侧方、 斜下方及底部进风口截面最大速度及截面流量均显著提高。

图4 “全开式”及“间隔式”进风口最大速度及截面流量图

图5 为两种布置方式在Z 方向截面流场分布情况。 “全开式”两侧下射气流在烘干室中心处相遇且互相影响,而“间隔式”避免了这种现象,提高了进风口下射速度,增强了流场的稳定性,同时减少了不必要的能量损失。

4.2 不同位置是否设置进风口的确定

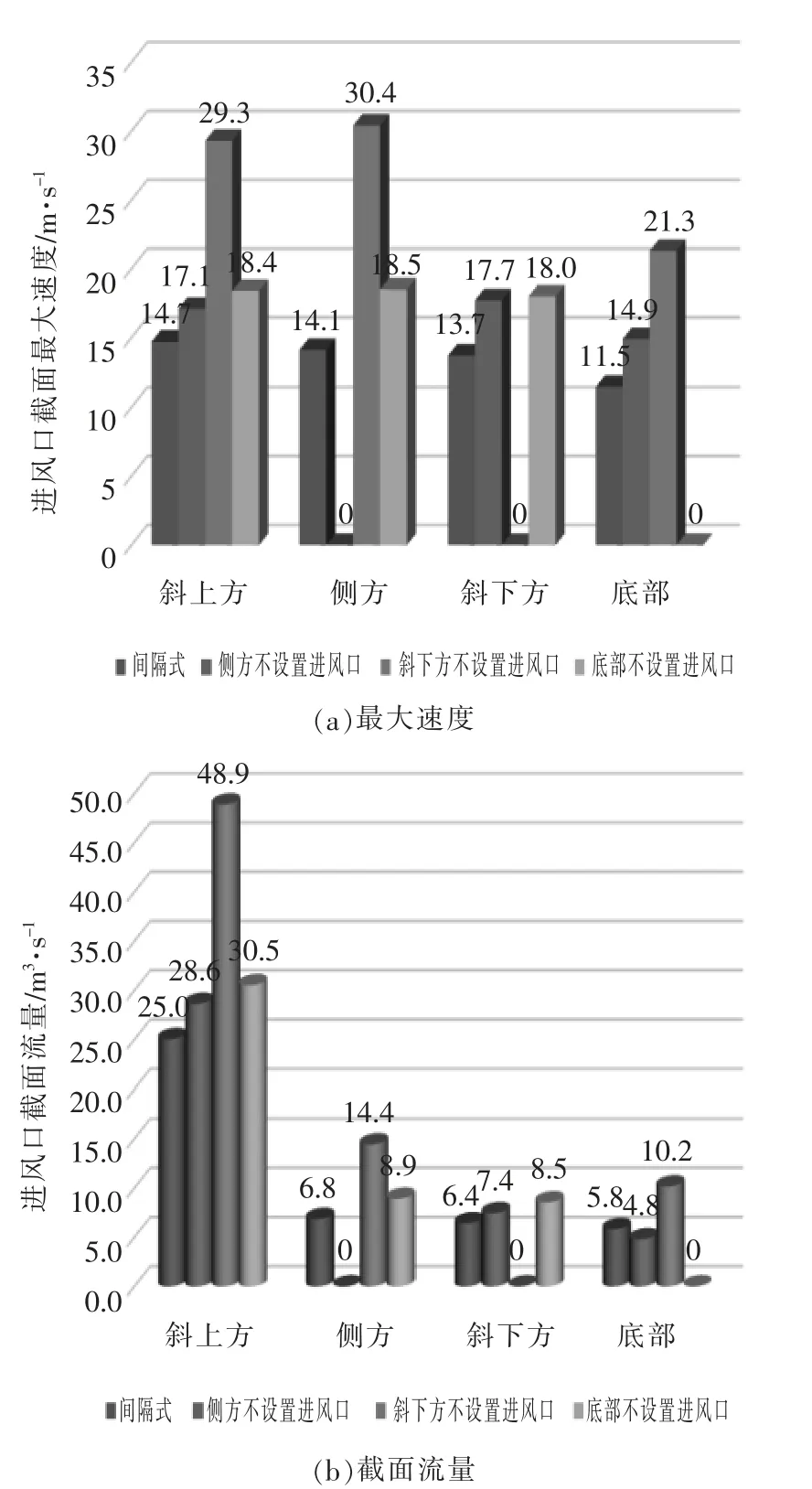

通过分别取消侧方、斜下方及底部进风口,对比其他进风口截面的数据及烘干室截面的流场状态,各位置进风口最大速度和截面流量如图6 所示。 相对于“间隔式”布置方式,侧方、斜下方及底部不设置进风口时, 各位置进风口截面最大速度及截面流量均显著提高,斜下方不设置进风口时提高幅度最大,底部次之,侧方最小。

底部不设置进风口时, 各截面流场分布如图7所示:底部不设置进风口,烘干室内流场状态良好,喷射气流能较充分发展,可以达到烘干室各区域;侧方及斜下方不设置进风口时, 流场对称性虽有所增强,但喷射气流所影响的范围明显减弱,烘干室内气流速度偏低的区域明显增加, 烘干室整体流场状态分布较差。

图5 Z 方向流场分布图

图6 各位置进风口最大速度及截面流量图

4.3 不同位置是否设置喷嘴的确定

由于各位置进风口是否设置喷嘴对流场分布影响结果相同, 故只提供设置与不设置喷嘴的结果对比(如图8 所示)。不设置喷嘴,截面的最大下射速度降低,气流刚性减弱,易受到其他进风口喷射气流的影响。

5 根据模拟结果提出进风口及喷嘴布置方案

根据对进风口及烘干室内截面的模拟仿真结果, 对特定结构的烘干室得出以下优化方案:(1)斜上方大口径进风口采用非对冲的“间隔式”布置方式,尽量减少左右喷射气流间的相互干扰;(2)侧方和斜下方均布置进风口, 作为一种稳定的辅助进风手段,底部不设置进风口;(3)各位置进风口均需设置喷嘴,保证喷射气流的刚性。

为验证所选优化方案可行性, 将加热工件车放入烘干室体,再次进行仿真模拟,斜上方、侧方及斜下方、车身周围送风效果如图9~图11 所示。

由图9 可知, 烘干室体左右两侧斜上方进风口所送热风,可通过车窗直接送达加热工件车内,与加热工件内部充分接触, 保证加热工件内部充分均匀受热。由图10 可知,烘干室体侧方进风口所送热风,可直接吹到加热工件侧方对车体左右两侧加热,而斜下方进风口所送热风针对加热工件底盘及裙边,可以达到良好的加热效果。 由图11 可知,优化方案进风口所送热风,均与加热工件实现良好接触,车身内部、侧方及底部均可充分均匀受热,未出现热风与工件没有充分接触就被出风口带入三元体及四元体,造成不必要的能源浪费的现象。 综上所述,该烘干室体所选优化方案具有可行性。

6 结语

本文通过模拟仿真及理论分析,得出非对冲“间隔式”的大口径进风口布置,侧方和斜下方设置进风口作为稳定的辅助送风手段,进风口设置喷嘴,均有利于烘干室内形成优质的空气流场分布。

图7 各截面流场分布图

图8 设置喷嘴与不设置喷嘴截面流场分布对比图

图9 斜上方送风口送风效果图

图10 侧方及斜下方送风口送风效果图

图11 车身周围所送热风效果图

良好的烘干室进风口及喷嘴布置方式, 有利于提高烘干室内循环热风的利用效率, 降低循环风机等动力设备的能量损耗, 保证车身表面获得优质的漆膜质量,在行业中具有推广价值。