电解铜箔毛刺缺陷的成因与对策

2017-11-14董景伟牛晶晶樊斌锋任伟

董景伟*,牛晶晶,樊斌锋,任伟

(灵宝华鑫铜箔有限责任公司,河南 灵宝 472500)

电解铜箔毛刺缺陷的成因与对策

董景伟*,牛晶晶,樊斌锋,任伟

(灵宝华鑫铜箔有限责任公司,河南 灵宝 472500)

电解铜箔生产过程中易产生毛刺缺陷。先分析了毛刺的微观形貌和成分,再结合多年的生产实践经验,从电解液杂质和氯离子含量,溶铜罐中H2SO4和Cu2+含量,电流密度,铜箔厚度等方面分析了毛刺产生的原因,并给出了相应的解决措施。关键词:电解铜箔;毛刺缺陷;铜离子;硫酸;杂质;氯离子;电流密度

随着信息化产业的迅猛发展,电解铜箔作为电子信息领域的关键性基础材料,被广泛应用于覆铜板、印刷电路板以及锂离子电池制造等领域。电解铜箔肩负着电子信号传输、电力传递和沟通的重任,因此被称为“神经网络”[1]。印刷电路板和新能源锂离子电池的精细化发展对电解铜箔的质量提出了更高的要求。

目前电解铜箔主要分为两大类:一类是用于印刷电路板的普通箔,厚度12 ~ 70 μm,需要经过粗化、固化处理来增强抗氧化性、耐蚀性和剥离强度;另一类专门用于锂离子电池,大多数为双面光电解铜箔,少量为单面光电解铜箔,厚度6 ~ 12 μm,需要经过钝化处理来增强抗氧化性和耐蚀性。无论是哪一类电解铜箔,其表面质量均对后续工序产生影响,因此,确保电解铜箔表面质量尤为重要。电解铜箔的两个表面不同:从钛阴极辊上剥离的一面较为光滑,称为光面;在电解溶液中形成的一面较为粗糙,称为毛面[2]。在亮斑、色差、黑点、毛刺等众多表面缺陷[3]中,毛刺是一种常见的缺陷,主要表现为铜箔毛面存在凸出的刺状物,用强光手电在收卷光面照射时有明显凸起,配戴白手套在铜箔毛面轻擦,有明显的刮擦感。毛刺会降低铜箔的抗氧化性和耐蚀性,影响印刷线路板和锂离子电池的性能,因此电解铜箔生产中需要防止毛刺缺陷的产生。

本文结合生产实际,现场取样对毛刺进行形貌和成分分析,再从溶液杂质含量、氯离子含量、添加剂、溶液参数、铜箔厚度等方面着手,对毛刺出现的规律进行简单的统计分析,制定出相应的预防、应急和解决对策,以指导实际生产。

1 电解铜箔生产的主要工序和设备

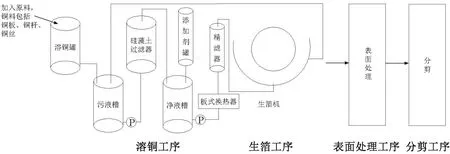

如图1所示,电解铜箔制造主要分为溶铜、生箔、表面处理和分剪4个工序,本文涉及的主要是溶铜工序,这里对溶铜工序设备及工艺参数进行简单介绍。溶铜主要是提供铜酸含量(即铜离子和硫酸的浓度)、溶液洁净度以及温度、流量等均符合标准的电解液,其主要设备包括溶铜罐、污液槽、净液槽、硅藻土过滤器、添加剂罐、精滤器、板式换热器、输送泵等。溶铜罐分为浸泡式和喷淋式,主要是提供铜料、氧气和硫酸发生反应的场所,连续、稳定地为整个电解铜箔生产系统提供铜离子以维持正常电镀消耗。

图1 电解铜箔的生产设备及工艺流程Figure 1 Equipment and process flow for production of electrolytic copper foil

2 毛刺的形貌和成分分析

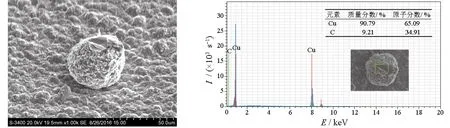

采用日立S-3400N型扫描电镜分析电解铜箔毛刺缺陷的形貌,并采用附带的Bruker能谱仪分析其元素组成,结果见图2。可见,毛刺为凸出状铜豆,直径在200 ~ 400 μm之间,主要成分为Cu,这说明毛刺主要是铜瘤异常长大所致。

图2 电解铜箔毛刺的扫描电镜照片和能谱分析结果Figure 2 Scanning electron microscopic image and energy-dispersive spectrometric analysis results of burr on electrolytic copper foil

3 毛刺产生的原因

根据生产实践经验,分别统计分析电解液杂质含量、氯离子含量、添加剂、溶液参数、铜箔厚度等因素与毛刺缺陷的相关规律。

3.1 电解液中不溶性微粒杂质含量超标

纯净无杂质、成分均匀、稳定的电解液是生产高品质电解铜箔的前提条件。实际生产中不可避免地会有一些杂质通过原料铜、废箔、水、酸的加入以及设备自身磨损和腐蚀而进入电解液中,因此电解液中往往含有金属杂质离子、分子基团、有机物、不溶性微粒(如二氧化硅、硅酸盐、炭)等各种杂质,这些杂质大多数对铜箔品质有负面影响,应尽可能采用有效方法把杂质控制在合理的浓度范围内。金属杂质离子主要从原料方面进行控制,有机物主要采用活性炭吸附去除。本文所述电解液杂质主要指不溶性微粒,主要依靠硅藻土过滤器和精滤器过滤去除。

统计发现,电解液中不溶性微粒含量(检测方法是采用孔径为0.45 μm的微孔滤膜抽滤,根据抽滤前、后的质量差进行计算)超过0.2 mg/L时,无论其他参数如何调整,毛刺都无法消除,而且杂质含量越高,毛刺越明显,可见杂质含量超标是产生毛刺的原因之一。这主要是因为电解液中悬浮的铜粉容易吸附在杂质团聚体周围,被输送到电解槽中时在电流的作用下吸附于阴极辊上,随着铜沉积层的增厚,铜粉夹杂在铜箔上而形成瘤状毛刺。

3.2 溶铜罐中铜酸含量失调

溶铜罐中的铜酸含量是重要的溶铜参数,直接从源头影响溶液的稳定性,溶铜罐中的铜含量的变化一般与酸含量的变化呈反比,即铜含量升高伴随着酸含量降低,铜含量降低则伴随着酸含量升高。结合现场生产经验发现,溶铜罐中铜含量越高,酸含量越低,毛刺越明显。一般情况下,酸含量低于20 g/L时就容易出现毛刺缺陷。这主要是因为溶铜罐中铜料多而酸不足时,在罐内温度高(一般浸泡式溶铜温度在80 ~ 90 °C,喷淋式溶铜温度在65 ~ 75 °C)的情况下,空气在溶铜罐内的溶解极微,溶液缺氧导致铜料氧化不充分,无法与硫酸充分反应,溶铜罐内容易生成大量铜粉和Cu+[4]。一方面,随着铜箔沉积层增厚,附着于阴极表面的铜粉夹杂在铜层中形成铜刺;另一方面,Cu+与Cl-结合生成的氯化亚铜沉淀也容易夹杂在铜箔中而形成毛刺。

3.3 电解液中氯离子含量过高

统计结果表明,氯离子含量与毛刺有一定的相关性。氯离子含量越高,毛刺越明显。Cl-是生产电解铜箔的常用添加剂[5],微量的Cl-能与其他添加剂协同作用,增强阴极极化,从而改善电解铜的表面光亮度,但电解液中 Cl-过多会减弱其他添加剂的作用,使整平作用减弱,发生去极化作用。另外,Cl-会与电解液中的 Cu+结合生成氯化亚铜沉淀并夹杂于镀层中而形成毛刺。氯化亚铜的生成还会降低阴极界面的铜离子浓度,引起阴极析氢,影响铜离子的迁移和沉积,使铜离子电沉积形成枝状晶,进而造成铜箔表面粗糙甚至形成毛刺。氯离子含量一般控制在20 ~ 50 mg/L,含量过高不仅会产生毛刺,而且会腐蚀阴极辊和溶铜罐,含量过低则直接影响铜箔的内在结构和力学性能。

3.4 铜箔厚度

生产实践中发现,铜箔越厚,毛刺越明显,这是由于铜沉积层越厚就越容易包覆吸附在阴极辊表面的铜粉。

3.5 电流密度

在设备工况及其他工艺参数固定的情况下,电流密度直接影响生产效率。一般情况下,生产追求大电流密度,但电流密度过高会直接影响生产稳定性和产品质量。统计结果表明,电流密度越高,毛刺越明显。这是由于电流密度越高,阴极辊表面吸附的铜粉越多,阴极辊转速就越快(在同一机列上电流密度高意味着电流大,对相同厚度规格的铜箔而言,阴极辊转速就越快),就越容易包覆铜粉。

3.6 添加剂

往电解溶液中添加适量添加剂,可不同程度地增强阴极极化而抑制铜的异常生长,有利于获得致密的沉积层,提高铜箔抗拉强度、延伸率等内在性能,因此添加剂配比及加入量是重要的工艺参数,被各厂家视为核心技术参数。生产实践发现,调整添加剂配比和用量时,毛刺缺陷无变化,因此毛刺缺陷与添加剂无关。

3.7 溶液参数

溶液参数主要指净液槽的铜酸参数及输送至生箔电解槽时电解液的温度、流量等。统计结果表明,改变溶液参数时,毛刺缺陷并未发生变化。这说明毛刺缺陷与溶液参数波动无关。

4 解决措施

4.1 提高电解液的洁净度

溶液洁净度提高后,阴极无杂质吸附,从而避免了毛刺的产生。因此解决毛刺问题的首要措施是增强过滤和提高溶液洁净度。需要从溶铜工序的生产细节着手,主要考虑原料纯度的管控是否到位,硅藻土过滤器的吸附过滤是否起到作用,精滤器是否存在泄露,生产过程中电解液是否存在二次污染等。

4.2 降低溶铜罐的铜含量,提高其酸含量

此举的目的在于减少系统中的铜粉和Cu+,这是解决毛刺问题的重要措施。溶铜罐的铜含量降低后,系统中的铜粉减少,氯化亚铜的生成也减少。当系统中的铜粉和氯化亚铜降低到一定程度后,阴极辊上不会吸附铜粉或氯化亚铜,也就不会产生毛刺。实际生产中,需要根据设备工况及工艺参数的变化趋势,将溶铜罐的铜、酸含量分别控制在130 ~ 160 g/L和20 ~ 40 g/L范围内。

4.3 改制薄规格电解铜箔

实际生产中,当毛刺缺陷产生后,实施上述两项措施均需要一定的反应时间,而生产又不能随意停止,此时需要采取应急措施。可根据订单情况,合理地生产薄规格的产品,这能在一定程度上减轻毛刺缺陷。但该措施仅仅是应急之策,治标不治本。

4.4 降低电流密度

除降低产品厚度外,降低电流密度也是减少毛刺的应急措施。

5 改善效果

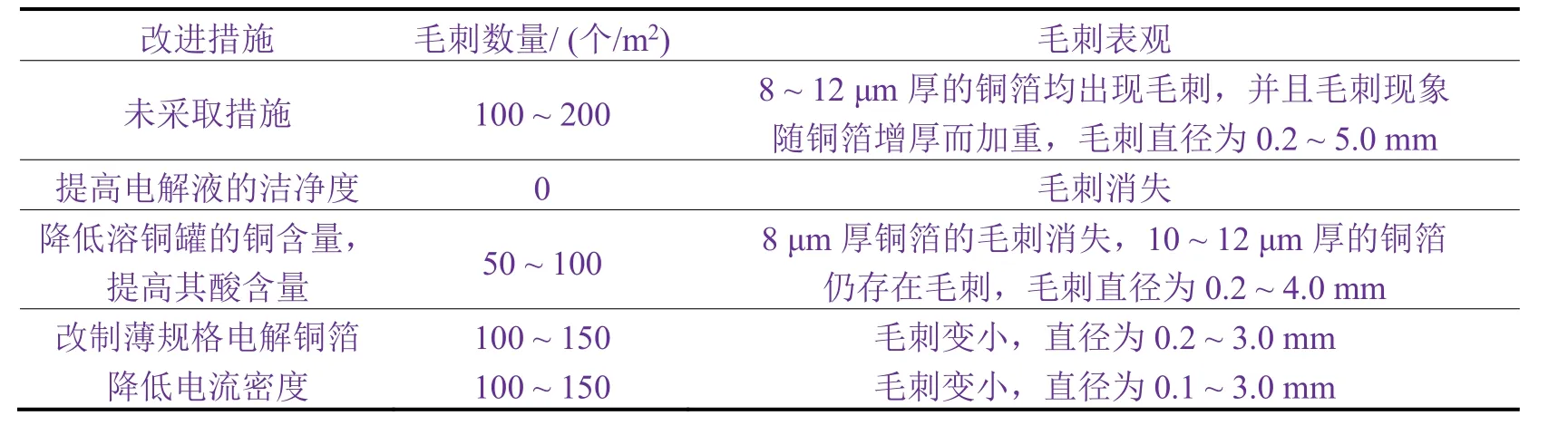

从表1可以看出,通过改制规格、降低电流和控制溶铜罐铜酸含量等均能在一定程度时上减轻毛刺缺陷,但不能完全消除毛刺。通过提高电解液的洁净度,才能从根本上解决毛刺缺陷。

表1 采用不同措施后的毛刺改善效果Table 1 Effectiveness of different measures for elimination of burr defect

[1] 祝大同.世界及我国电解铜箔业的发展回顾[J].世界有色金属, 2003 (8): 7-11.

[2] 张世超, 石伟玉, 白致铭.铜箔表面粗化工艺的研究[J].电镀与精饰, 2005, 27 (5): 1-3.

[3] 彭永忠.铜箔缺陷成因与危害[J].铜业工程, 2011 (2): 39-41.

[4] 金荣涛.电解铜箔生产[M].长沙: 中南大学出版社, 2010: 33-38.

[5] 丁辛城, 张震.Cl--BSP-RPE添加剂存在下Cu在铜电极上的电沉积[J].中国有色金属学报, 2015, 25 (3): 815-823.

Cause analysis on burr defect of electrolytic copper foil and countermeasures

DONG Jing-wei*, NIU Jing-jing,FAN Bin-feng, REN Wei

Burr defect is easy to form on electrolytic copper foil during its production process.The microscopic morphology and composition of burr were characterized, and then the causes to burr formation were analyzed from several respects including the contents of impurities and chloride ions in electrolyte, H2SO4and Cu2+contents in copper dissolving tank,current density for electrolysis and thickness of copper foil in combination of years of practical production experience.Some countermeasures were given.

electrolytic copper foil; burr defect; copper ion; sulfuric acid; impurity; chloride ion; current density

Lingbao Huaxin Copper Co., Ltd., Lingbao 472500, China

TG178

B

1004 - 227X (2017) 20 - 1104 - 04

10.19289/j.1004-227x.2017.20.008

2017-07-25

2017-10-15

董景伟(1985-),男,河南灵宝人,硕士,技术员,主要从事电解铜箔制造方面的研究。

作者联系方式:(E-mail) dongjw07@163.com。

[ 编辑:周新莉 ]