汽车塑料出风口的电镀性能分析

2017-11-14卢振光

卢振光

(上汽大众汽车有限公司质保实验室,上海 201805)

【经验交流】

汽车塑料出风口的电镀性能分析

卢振光

(上汽大众汽车有限公司质保实验室,上海 201805)

从产品结构、电镀工艺、装配方式等方面对3款出风口的电镀性能进行分析。得出具有最佳电镀性能的出风口设计,并对选材、电镀、装配等提出了建议。

出风口;塑料;电镀;应力;开裂;装配

随着现代汽车不断地追求豪华美观以及轻量化,塑料镀铬件在汽车内外饰,尤其是出风口上的应用越来越广泛[1]。出风口安装于汽车仪表板区域,用户直接可见,一旦发生质量问题,非常容易引起不满。另外,近年来出现的细长造型出风口对于电镀工艺而言也是一个很大的挑战。电镀件的质量性能包括厚度、微孔(或微裂纹)数、附着力、耐高低温湿热交变性能、耐腐蚀性能等方面[2]。本文从出风口电镀框的产品结构、电镀工艺、装配方式等方面对3款出风口的镀铬性能进行分析,总结出性能最稳定的出风口设计模式,以寻求最佳的电镀工艺设计方案。

1 产品结构

3款产品的电镀框都属于比较细长的造型,具体尺寸参数见表1。相对而言,B款的出风口零件粗壮一些,结构强度最高。

表1 3款出风口镀铬框的尺寸参数Table 1 Sizes of three models of air vents needing chromium electroplating

1.1 电镀工艺

因施镀时镀液温度高达65 °C,加上镀液打气,容易使细长镀件变形而翘曲(见图1),最终影响产品与对手件的间隙。因此,对于比较单薄的细长结构镀件而言,其电镀的难点在于如何控制零件的变形量。

图1 细长电镀产品的变形现象Figure 1 Deformation of thin and long product after electroplating

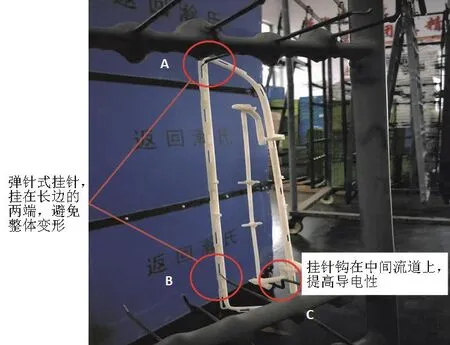

采用图2所示的措施进行改善,具体如下:

(1) 合理设计电镀挂具,将常规的三点定位改为两点定位,避免单边变形。如图2中的A点和B点为两点定位,C点用于提高导电效果,并非定位脚。

(2) 将挂具脚由卡接式改为弹针式,避免产品受力过大,图2中A点便是弹针式挂脚。

(3) 在产品的中部流道位置增加1个软接触(见图2中的C点),不仅可避免产品在电镀过程中因晃动而变形,而且能提高导电效果。

(4) 产品挂点竖排,以降低下挂过程中产品的受力程度。

图2 挂具照片Figure 2 Photo of rack

1.2 装配方式

3款车型的镀铬框与对手件的装配方式不同,间隙的设计也有区别。A款和C款出风口内部都是叶片,间隙很大。B款如图3所示,在截面A-A处从内到外依次是轮盘底座、电镀框、面框。轮盘底座与电镀框的间隙偏小。

图3 B款出风口的组装结构Figure 3 Assembly structure of Model-B air vent

如图4所示,A、B款出风口的镀铬框背面与外部油漆饰板均通过焊接进行装配,各有焊脚13处和17处,装配应力较大。而C款出风口的镀铬框仅有定位孔,自然装配,无需焊接,装配应力很小。

图4 3款出风口镀铬框的焊接位置Figure 4 Welding positions of three models of chromium-plated air vent frames

2 镀层性能分析

2.1 镀层厚度的比较

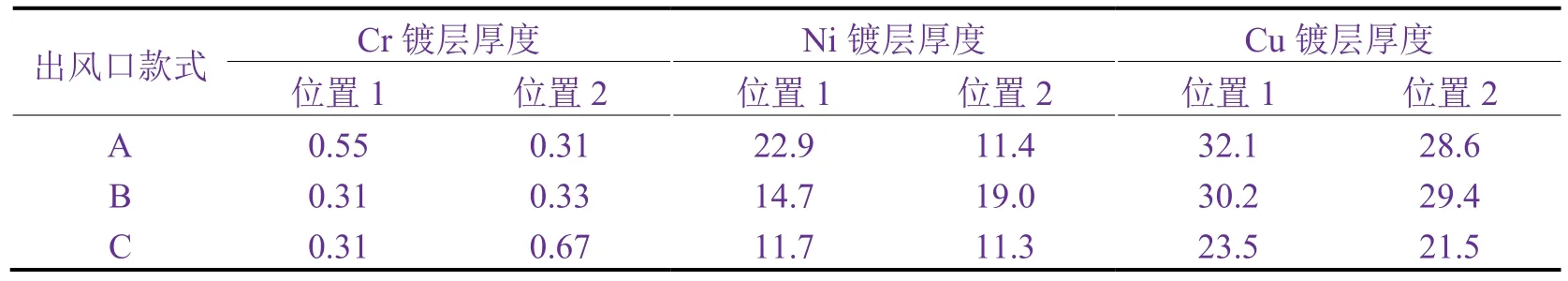

3款镀铬框的电镀层从内到外都是依次为Cu、Ni、Cr,镀层厚度是影响电镀性能的重要因素之一,因此按照GB/T 16921-2005《金属覆盖层 覆盖层厚度测量 X射线光谱方法》检测镀铬层厚度,按照GB/T 6462-2005《金属和氧化物覆盖层 厚度测量 显微镜法》检测镀铜层和镀镍层厚度,结果列于表2。从中可知,3款出风口电镀框表面的Cu、Ni、Cr镀层厚度均满足大众集团标准TL528《塑料电镀件材料要求》对内饰件镀层厚度的要求(Cr 0.3 ~ 1.0 μm,Ni≥10 μm,Cu≥20 μm)。

表2 3款出风口镀铬框表面不同位置上不同镀层的厚度Table 2 Thicknesses of different coatings at different positions on three models of chrome-plated air vent frames(单位:μm)

镀铜层是重要的中间层,具有高整平作用,能使基体本身的粗糙度降低,对后续电镀层的均匀性起到非常重要的作用。金属镀层与塑料基材之间的热膨胀系数差异较大,与其他金属相比,铜较软,延展性和柔韧性较好,其膨胀系数更接近于塑料的热膨胀系数。因此当零件受到外界温度变化的影响时,镀铜层可以起到良好的缓冲作用,有利于增强镀层与塑料基材之间的结合力。镍镀层可以改善零件的抗腐蚀能力,一般为多层镍,利用不同镍层之间的电位差,将纵向腐蚀转变为横向腐蚀,从而改善镀层性能。铬镀层在零件的最表层,电镀铬的电流效率很低,镀层较薄,主要起装饰的作用。

对比3款产品的镀铜层厚度可知,A款和B款出风口镀铬框的镀铜层厚度略大于C款。因此从镀铜层厚度看,A款和B款的延展性可能优于C款。

2.2 素材内应力的比较

在素材件的生产过程中,注塑工艺条件、注入位置、模具制造、制品形状等因素不同都会使注射成型的制件在某些部位存在内应力。镀件的壁厚不均匀,转角处为直角,形状复杂而又缺少对称性等不合理的造型设计会造成内应力。模具设计上浇注尺寸不符合要求,如浇道太窄,浇口太小,主流道太长,浇口位置不当(如浇口位置设计在不同厚度的转接处),或顶杆位置不当,造成强行脱模等,也会产生内应力。内应力过高会造成表面粗化不足,难于敏化、活化和金属化[3],最终影响电镀产品的性能。参考德国标准DIN 53100 Metallic coatings—Electroplated coatings of nickel plus chromium and of copper plus nickel plus chromium on plastics materials中的附录F,采用冰醋酸测试内应力:在室温[(24 ± 3) °C]下,将素材件置于冰醋酸中浸泡30 s,取出后用流动水冲洗,冷风吹干,于光源灯下观察样品表面是否有发白或者龟裂现象。若有,说明应力较大;若无,则说明应力均匀。将素材件重新放入冰醋酸中浸泡2 min,检查零件是否有断裂,有则说明应力较大。经检测,3款电镀框的毛坯件浸泡冰醋酸前后均无明显变化,说明素材件的内应力均较小。

2.3 耐高低温湿热交变性能的比较

对3款出风口成品进行8个周期的高低温湿热交变试验,1个周期为:由室温加热至80 °C(耗时1 h),相对湿度为80%,并保持4 h;然后冷却至-40 °C和相对湿度30%(耗时2 h),并保持4 h;再升温至23 °C(耗时1 h),维持相对湿度30%。试验结束后取出,观察镀铬框表面,要求无缩痕、裂纹、起壳等缺陷,且镀层的附着力仍然合格。结果发现,A款和B款的出风口镀铬框均出现裂纹(见图5),而C款出风口镀铬框没有任何缺陷,满足产品质量要求。由厚度检测结果可知,A款和B款的镀铜层厚度略大于C款,说明对这几款出风口而言,镀层厚度不是影响镀层延展性的主要因素。

经过分析,A款的出风口开裂多位于焊接处,焊接处结构薄弱,壁厚仅1.2 ~ 1.5 mm。高温时,电镀件和对手件面框的膨胀系数不同,导致电镀件的焊接孔处被撑裂。

图5 高低温湿热交变试验后2款镀铬框的开裂现象Figure 5 Cracking phenomenon of two models of chrome-plated frames after high and low temperature alternating damp heat test

在造型和装配方式已经确定的情况下,要改进A款出风口的电镀性能,只能通过改进零件的焊接工艺,通过将焊接筋尺寸减小1 mm,使得焊接后的溶胶不能填满整个孔(见图6),应力有足够的空间得以释放。另外,铆接焊点要保证均匀性,避免过盈焊接。因此,A款出风口对焊接工艺的要求很高,工艺窗口很小,焊接过松容易出现异响抱怨,甚至出现脱落的情况。

图6 A款出风口的焊接筋Figure 6 Welding web of Model-A air vent

B款出风口开裂的位置位于轮盘底座与镀铬框接触点,通过图3可以看到B款出风口的组织结构。轮盘底座采用的是PC/ABS T85XF材料,而电镀框是常用的电镀级PC/ABS T45PG材料。两种材料的热膨胀系数不同,高低温存放时,轮盘底座膨胀系数大于电镀框的膨胀系数,轮盘底座位于产品内侧,故导致轮盘底座头部挤推电镀框,造成电镀框开裂。而另外两款出风口的内部是叶片,并且不直接接触,也就没有来自框内部的作用力。要改进B款出风口的电镀性能,只能通过调整轮盘底座与电镀框的间隙。经过反复调整,该间隙控制在0.5 mm时能够使出风口高低温存放试验后不至于产生开裂。

3 结语

3款出风口镀铬框中,C款出风口的电镀性能最好,而且该款出风口镀铬框无需焊接,自然装配,在高低温湿热存放时有空间释放应力。如果采用焊接的装配方式,必须给应力释放提供足够的空间。在采用电镀级PC/ABS T45PG和T85XF两种材料的零件焊接组装的情况下,360 mm长度的两种材料要有0.5 mm以上的间隙才能满足耐高低温湿热交变的质量要求。对于比较单薄的零件,采用合理的挂具设计可以避免电镀过程中发生变形,进而降低产品不良率。采用电镀框内部留空,轮盘底座在电镀框外部的结构,可以让电镀性能更加稳定。

这种针对造型和组装的分析方法也可以进一步推广到汽车其他镀铬零部件的质量整改上,有助于整车厂和零部件加工厂及时找到原因,快速消除产品缺陷。相关的经验积累可以在后续新项目的早期给镀铬件的造型和组装提供参考,系统地降低镀铬件的质量风险,这也是镀铬件质量管控的治本之策。

[1] 张菊香.塑料电镀在汽车中的应用及发展[J].汽车工程师, 2014 (9): 16-18.

[2] 张华, 陈志勇.汽车塑料饰件电镀工艺及其性能检测[J].环境试验, 2013 (2): 14-18.

[3] 王尚义.汽车塑料件电镀工艺[M].北京: 机械工业出版社, 2009: 16.

Analysis on electroplating quality of automotive plastic air vent

LU Zhen-guang

The properties of electroplated frames for three models of air vents were analyzed from several aspects including product structure, electroplating process and assembly method.The optimal design of air vent most suitable for electroplating was determined.Some suggestions for material selection, electroplating and assembly were given.

air vent; plastic; electroplating; stress; cracking; assembly

TQ153.2; TG147

B

1004 - 227X (2017) 20 - 1090 - 05

10.19289/j.1004-227x.2017.20.005

Author’s address: Laboratory of Quality Assurance, SAIC Volkswagen Co., Ltd., Shanghai 201805, China

2017-08-08

2017-10-16

卢振光(1984-),男,山东青州人,硕士,工程师,主要从事表面工程方面的研究工作。

作者联系方式:(E-mail) lzg_4@163.com。

[ 编辑:周新莉 ]