旋转磁极辅助磁力研磨对TA18管内表面光整加工

2017-11-14谭悦陈燕曾加恒

谭悦,陈燕*,曾加恒

(辽宁科技大学机械工程与自动化学院,辽宁 鞍山 114051)

旋转磁极辅助磁力研磨对TA18管内表面光整加工

谭悦,陈燕*,曾加恒

(辽宁科技大学机械工程与自动化学院,辽宁 鞍山 114051)

采用旋转磁极辅助磁力研磨加工技术对TA18管内表面进行光整加工。对比了旋转磁极辅助和单纯磁力研磨加工前后表面粗糙度的变化,探究了辅助磁极转速和管件转速对TA18管内表面粗糙度的影响。获得了如下较佳的工艺参数:辅助磁极转速1 500 r/min,管件转速1 000 r/min,进给速率2 mm/s。在上述工艺条件下对TA18合金管内表面研磨15 min,其表面粗糙度从原始的0.89 μm降至0.12 μm,表面的应力状态由原始的残余拉应力+169 MPa变为压应力-112 MPa,有效提高了工件的疲劳强度。

钛合金管;磁力研磨;旋转磁极;表面粗糙度;微观形貌;残余应力

钛合金材料具有较高的韧性和比强度,且抗腐蚀性好,被广泛运用于军事领域,作为输送液体与气体的载体管道[1]。钛合金管内表面凹凸不平会造成气体或液体在钛合金管内部的压力和流速不均而产生喘振现象[2]。因此钛合金管内表面的抛光处理很重要。不同的加工工艺相继被提出,如邓超[3]提出的单纯磁力研磨,以及笔者提出的电解-磁力复合研磨工艺[4]和超声辅助磁力研磨工艺[5]。但这些方法都存在着一些不足之处,如单纯磁力研磨易产生加工纹理,电解-磁力复合研磨易发生短路,超声辅助磁力研磨易出现缺陷波。采用旋转磁极辅助磁力研磨法对钛合金管内表面进行精密研磨抛光,可以有效避免上述现象发生。本文对比了旋转磁极辅助和单纯磁力研磨加工后的表面粗糙度,确定了旋转磁极辅助磁力研磨的最佳工艺参数,考察了在最佳工艺参数下钛合金管内表面的加工质量和表面完整性。

1 实验

1.1 旋转磁极辅助磁力研磨的加工机理

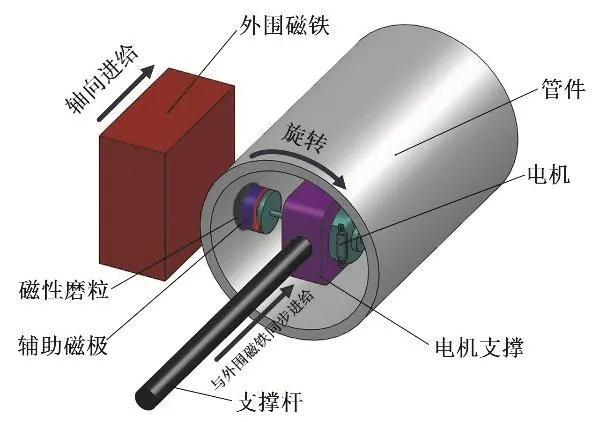

将前期研究的超声辅助磁力研磨装置中的超声装置[5]换成自行研制的旋转磁极装置。旋转磁极辅助磁力研磨管内表面的加工原理如图1所示,通过固定在支撑杆上的电机带动,给辅助磁极增加一个沿管件径向的旋转运动,调节电机电流的大小便可控制旋转磁极的旋转速率。对管件光整加工时,将钛合金管装卡在卧式车床上,通过车床给管件提供转速,外围磁极与支撑杆同步往复进给,管内电机带动辅助磁极进行旋转,通过多种复合运动形成交叉轨迹,从而实现对钛合金管内表面光整加工的效果。

图1 旋转磁极辅助磁力研磨加工示意图Figure 1 Schematic diagram of rotating magnetic pole-assisted magnetic abrasive machining

1.2 旋转磁极辅助加工工艺

基体材料为普通TA18钛合金,外径68 mm、内径60 mm、长100 mm。加工时进给速率为2 mm/s,加工时间均为15 min。外围磁极为50 mm × 50 mm × 25 mm的方形磁极,辅助磁极为直径20 mm、高5 mm的圆形磁极,研磨液为劳力恩SR-9912水溶性研磨液。磁性磨粒由平均直径200 ~ 250 μm的铁粉和平均直径40 ~ 50 μm的Al2O3按质量比2∶1混合烧结后破碎筛分而成。

1.3 旋转磁极辅助加工效果的表征

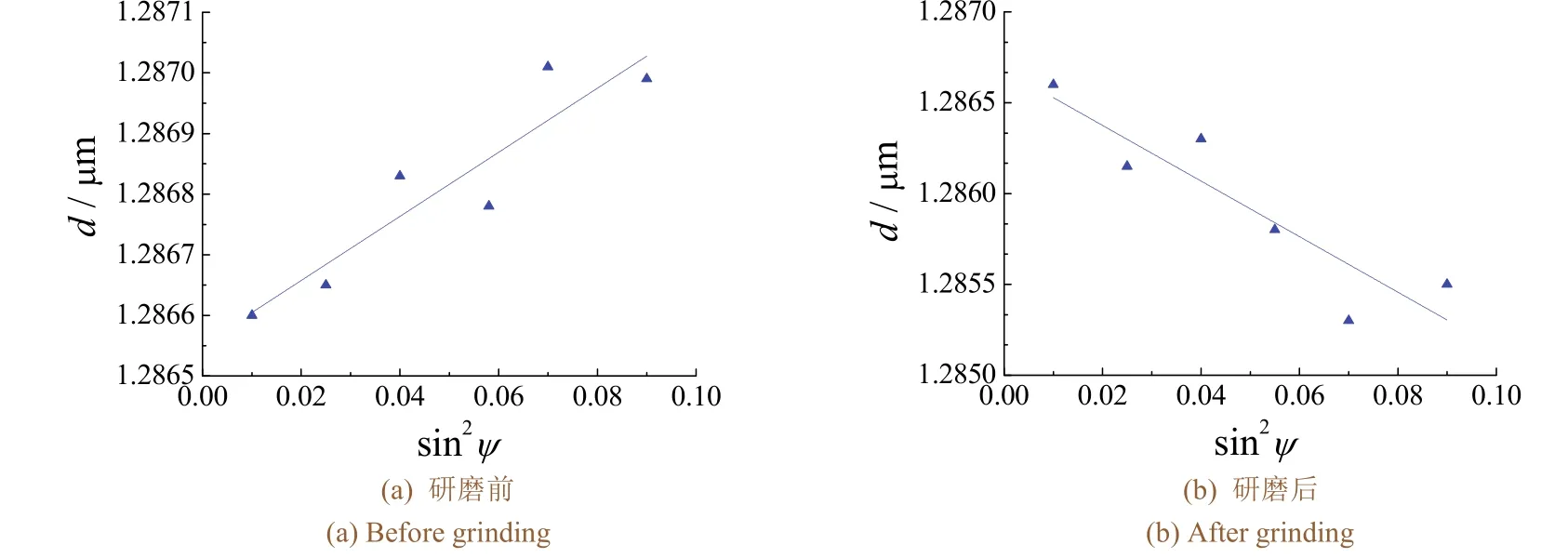

采用广精JB-08E表面粗糙度测量仪测量加工件的表面粗糙度Ra,每加工3 min测1次,测量5个不同点,取平均值。采用基恩士的VHX-500F型超景深3D显微镜观察工件的表面形貌。利用荷兰帕纳科X射线残余应力分析仪检测加工前后工件表层的残余应力。根据X射线衍射 sin2ψ应力分析法[7],通过在衍射角范围内选取6个点测定晶面间距d,绘制出相应的点图并拟合成直线,通过式(1)计算出表面上的应力。

式中,φσ为φ方向的应力(单位:MPa),E为材料的杨氏模量(116 GPa),υ为材料的泊松比(0.32),φ为衍射角(单位:°),ψ为倾斜角度(单位:°),dψ为倾斜角的晶面间距(单位:μm);0d为初始倾斜角(0°)的晶面材料初始表面在初加工时的塑性变形间距(单位:μm)。

2 结果与讨论

2.1 不同加工方式下表面粗糙度的变化

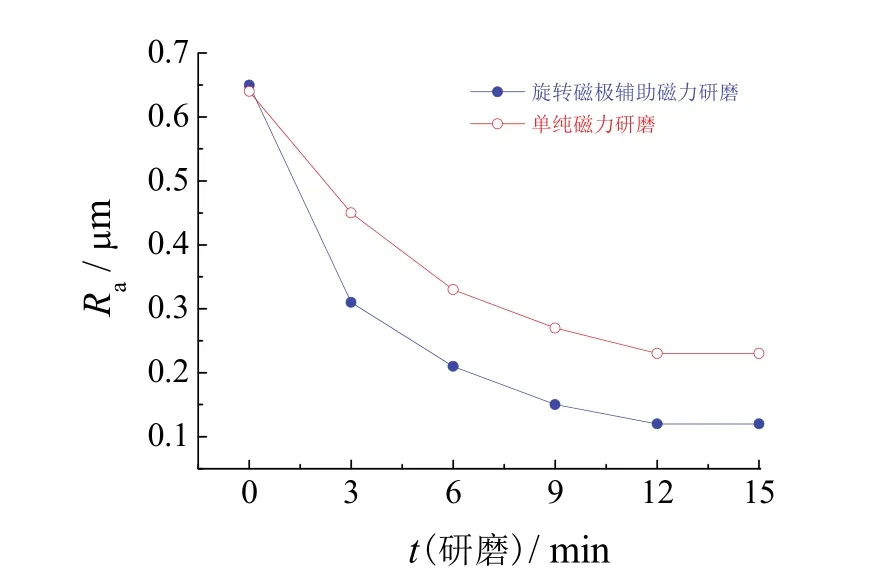

其余参数同1.2,在辅助磁极转速1 500 r/min、管件转速1 000 r/min的条件下,分别采用单纯磁力研磨和旋转磁极辅助磁力研磨对钛合金管内表面进行加工。从图2可以看出,在前9 min内,表面粗糙度的下降速率较快。加工15 min后,采用单纯磁力研磨加工后的表面粗糙度Ra由初始的0.64 μm降至0.23 μm,而采用旋转磁极辅助磁力研磨后的表面粗糙度Ra由初始的0.65 μm降至0.12 μm。

磁力研磨过程中存在尖点效应。开始加工时,表面材料的凸起与磁性磨粒接触的概率大,材料去除量大,表面粗糙度变化较明显。随着加工的进行,表面尖点逐渐被去除,表面趋于平整,尖点变成了微小平台。添加旋转辅助磁极后,磁感应强度增大,使研磨压力增大,且在旋转作用下,磁粒刷的刚性减弱,辅助磁极的振颤效果较弱,磁性磨粒与管件内表面充分接触,因此加工后的表面粗糙度远远低于单纯磁力研磨的粗糙度,加工效率显著提升,表面质量明显提高。

2.2 辅助磁极转速对表面粗糙度的影响

图2 不同加工方式下,TA18钛合金管的表面粗糙度随研磨时间的变化Figure 2 Variation of surface roughness of TA18 titanium alloy pipe with grinding time when using different processing methods

图3 不同辅助磁极转速下,TA18钛合金管的表面粗糙度随研磨时间的变化Figure 3 Variation of surface roughness of TA18 titanium alloy pipe with grinding time at different rotating rates of auxiliary magnetic pole

其他工艺参数同2.1节,在1 000 r/min的管件转速和不同的辅助磁极转速下对钛合金管内表面进行加工,结果见图3。在加工的前6 min内,随着辅助磁极转速的提高,表面粗糙度下降,表面质量显著改善。加工时间大于6 min后,在辅助磁极转速2 000 r/min下研磨加工后的表面粗糙度大于转速1 500 r/min时的表面粗糙度。这是因为辅助磁极旋转后,研磨角度不断改变,表面纹理对磁性磨粒运动方向的干涉较小,能够较好地去除波峰,获得较好的表面质量,并且随着辅助磁极转速的增大,轨迹间的夹角增大,表面粗糙度降低。当辅助磁极转速为1 500 r/min时,表面粗糙度最低。当辅助磁极转速为2 000 r/min时,磁性磨粒因受到的离心力大于磁场的束缚力而脱离加工区域,参与研磨的磁性磨粒减少,钛合金管内表面未能得到有效加工,因此在2 000 r/min的辅助磁极转速下加工超过6 min后,管内表面粗糙度比1 500 r/min时有所提高。

2.3 管件转速对表面粗糙度的影响

设定辅助磁极转速为1 500 r/min,其他工艺参数同2.2,采用不同的管件转速对钛合金管内表面进行加工,结果见图4。管件转速为500 r/min时,由于管件转速过低,切削力过小,导致对管件内表面的塑性变形概率减小,并且因为管件转速较低,单位时间内磁性磨粒刻划管件内表面的次数少,因此加工效率较低,加工后表面粗糙度偏高。管件转速提高到1 000 r/min时,磁性磨粒对管件内表面的切削力增大,单位时间内的刻划次数增多,加工15 min左右时表面粗糙度降至0.12 μm。当管件转速为1 500 r/min时,在前3 min的加工过程中,表面粗糙度的下降速率较管件转速为1 000 r/min时的下降速率无太大的区别,但管件转速提高后,磁性磨粒对管件内表面的切削力增大,并且研磨轨迹的交叉角变小,表面粗糙度略有增大,最后稳定在0.17 μm。

图4 不同管件转速下,TA18钛合金管的表面粗糙度随研磨时间的变化Figure 4 Variation of surface roughness of TA18 titanium alloy pipe with grinding time at different rotating rates of pipe

2.4 表面微观形貌的对比

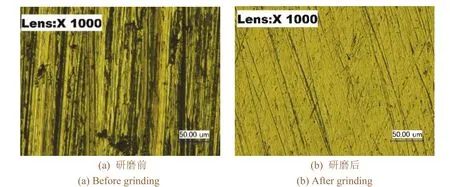

采用VHX-500F型3D超景深电子显微镜观察钛合金管在最佳工艺条件(辅助磁极转速1 500 r/min,管件转速1 000 r/min,进给速率2 mm/s)下加工前、后的表面形貌,结果见图5。从图5可知,原始管件内表面纹理呈螺旋状,并且纹理深浅不一,表面缺陷较多。采用旋转磁极辅助磁力研磨时,辅助磁极的旋转作用促使磁性磨粒团被动搅拌,促进了磁性磨粒的翻滚与更替,对材料表面的去除能力较好,加工后管件内表面缺陷基本消失。

图5 旋转磁极辅助磁力研磨前后TA18钛合金管的的微观表面形貌Figure 5 Microscopic surface morphologies of TA18 titanium alloy pipe before and after rotating magnetic pole-assisted magnetic grinding

2.5 加工前后表面残余应力的变化

图6为旋转磁极辅助磁力研磨前后工件表面的应力线图。由于受初加工时塑性变形和加工温度的影响,研磨前的残余应力为+169 MPa(正号表示拉应力),研磨后工件表面的残余应力降至-112 MPa(负号表示压应力),有效提高了工件的疲劳寿命。

图6 旋转磁极辅助磁力研磨前后TA18钛合金管的表面的应力线Figure 6 Stress line of TA18 titanium alloy pipe surface before and after rotating magnetic pole-assisted magnetic grinding

3 结论

在管件转速为1 000 r/min,辅助磁极转速为1 500 r/min,进给速率为2 mm/s的优化参数下,对钛合金管内表面进行旋转磁极辅助磁力研磨15 min,管件内表面粗糙度Ra从原始的0.89 μm降至0.12 μm,表面微缺陷被去除,达到光整加工的效果,另外残余应力从加工前的拉应力+169 MPa变为压应力-112 MPa,说明工件的疲劳寿命得到提高。

[1] 江志强, 杨合, 詹梅, 等.钛合金管材研制及其在航空领域应用的现状与前景[J].塑性工程学报, 2009, 16 (4): 44-50, 84.

[2] 廖明, 韩冰, 陈燕, 等.钛合金管内表面的电化学磁力研磨复合光整试验[J].中国表面工程, 2016, 29 (3): 123-131.

[3] 邓超, 韩冰, 陈燕.磁研磨法对钛合金弯管内表面的抛光研究[J].航空制造技术, 2015 (3): 61-63.

[4] 谭悦, 陈燕, 曾加恒, 等.电解-磁力复合研磨对TA18管内表面光整加工[J].电镀与涂饰, 2017, 36 (5): 248-252.

[5] 谭悦, 陈燕, 曾加恒, 等.超声磁力复合研磨对TA18管内表面光整加工[J].电镀与涂饰, 2017, 36 (16): 870-873.

[6] FERREIRA N G, ARAMOF E, CORAT E J, et al.Residual stresses and crystalline quality of heavily boron-doped diamond films analysed by micro-Raman spectroscopy and X-ray diffraction [J].Carbon, 2003, 41 (6): 1301-1308.

Finishing of inner surface of TA18 pipe by rotating magnetic pole-assisted magnetic grinding

TAN Yue,CHEN Yan*, ZENG Jia-heng

The inner surface of TA18 pipe was machined and finished by magnetic grinding with the assistance of a rotating magnetic pole.The variation of surface roughness before and after magnetic grinding with and without rotating magnetic pole assistance was compared.The effects of rotation rates of auxiliary magnetic pole and pipe on the inner surface roughness of TA18 pipe were studied.The optimal parameters were obtained as follows: rotation speed 1 500 r/min for auxiliary magnetic pole and 1 000 r/min for the pipe, and feeding rate 2 mm/s.The roughness of inner surface of TA18 pipe is decreased from 0.89 μm previously to 0.12 μm after grinding under the optimal process conditions for 15 min.The surface stress is converted from tensile (+169 MPa) to compressive (-112 MPa), improving the fatigue strength of the pipe effectively.

titanium alloy pipe; magnetic grinding; rotating magnetic pole; surface roughness; microscopic morphology;residual stress

TG175.3; TC669

A

1004 - 227X (2017) 20 - 1081 - 04

10.19289/j.1004-227x.2017.20.003

First-author address: School of Mechanica1 Engineering and Automation, University of Science and Technology,Anshan 114051, China

2017-09-23

2017-09-28

国家自然科学基金(51105187);辽宁省教育厅基金(2016HZZD02)。

谭悦(1990-),男,重庆人,在读硕士研究生,主要研究方向为精密加工技术、表面处理技术。通信作者:陈燕,博士,教授,(E-mail) 1336852522@qq.com。

[ 编辑:周新莉 ]