常减压装置常压塔顶低温系统和塔底高温系统的风险分析与验证①

2017-11-11崔志峰王凤荣蒋金玉

崔志峰 王凤荣 蒋金玉 徐 胜

(1. 合肥通用机械研究院 国家压力容器与管道安全技术工程研究中心 安徽省压力容器与管道安全技术省级实验室;2. 石油化工研究院大庆化工研究中心)

常减压装置常压塔顶低温系统和塔底高温系统的风险分析与验证①

崔志峰1王凤荣2蒋金玉1徐 胜1

(1. 合肥通用机械研究院 国家压力容器与管道安全技术工程研究中心 安徽省压力容器与管道安全技术省级实验室;2. 石油化工研究院大庆化工研究中心)

对某加工高酸原油的常减压装置常压塔塔顶低温系统和塔底高温系统进行了风险评估,确定相应的腐蚀机理和风险水平,采用腐蚀检查方法对评估结果进行了检验,证明风险评估结果与腐蚀检查结果一致。最后对发现的问题提出了相应的改进建议。

常减压装置 塔顶低温系统 塔底高温系统 腐蚀检查 风险评估

近年来,为了降低成本、提高经济效益,国内炼油企业不断增加低廉含硫高酸原油的比例[1,2],导致原油品质劣质化逐渐加剧。加工高酸原油不但会导致装置脱盐效率下降、产品质量下降等,还会因脱盐效率的下降导致塔顶低温系统腐蚀、塔底高温系统高温腐蚀,进而导致管道和容器失效、泄漏等。

笔者对某炼油厂加工含硫高酸原油的常减压装置常压塔塔顶低温系统和塔底高温系统的腐蚀机理进行分析,对系统的关键设备和管道的风险情况进行评估,并通过腐蚀检查的方式对评估结果进行验证,对发现的问题提出针对性整改意见,以确保装置的安全平稳运行。

1 原油情况

某常减压装置以加工高酸原油为主,原油品种较多,其中炼制量比较大的有多巴、阿尔巴克拉、奎都、荣卡多、达混及马林等。原油酸值、硫含量的变化情况如图1、2所示,平均酸值为2.08mgKOH/g,平均硫含量为0.79%。高酸原油具有高酸、重质的特点,乳化严重,脱盐比较困难。加工高酸原油以来,电脱盐系统运行一直不正常,脱盐后原油含盐量仍超标严重,且带水严重。

图1 原油酸值变化情况

图2 原油硫含量变化情况

2 重点腐蚀流

2.1 塔顶低温系统

塔顶低温系统主要介质为塔顶油气,含有H2S、HCl及NH3等腐蚀性杂质,主要的腐蚀机理是HCl-H2S-H2O环境下的盐酸腐蚀和湿H2S环境下的腐蚀,HCl的主要来源是原油中的氯化物。通常,设备和管线中的气相部位腐蚀轻微,液相部位腐蚀严重,特别是气液相转变部位尤为严重。氯离子的含量决定了HCl的含量,HCl含量越高则腐蚀越严重,若原油脱盐效果不好,则会对塔顶低温系统造成严重腐蚀。研究表明,原油酸值越高,原油中氯化物的水解率越大,低温腐蚀越严重,所以电脱盐的效果直接影响塔顶低温系统的腐蚀程度。塔顶低温系统主要腐蚀形貌是碳钢的均匀腐蚀、铁素体不锈钢的点蚀等,通过宏观检查就可以判断腐蚀的严重程度。另外,由于H2S的存在,还会导致氢鼓包、氢致开裂、硫化物应力腐蚀开裂及应力导向氢致开裂等情况的发生。

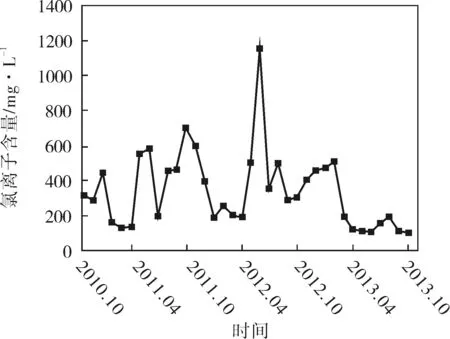

经过采样分析,塔顶低温系统H2S含量为0.15%、NH3含量约1‰,氯离子含量最高可达1 170mg/L。而根据《炼油工艺防腐蚀管理规定》中的要求,氯离子含量应不大于30mg/L;pH值平均值小于6,最低时小于4.4。塔顶冷凝水的氯离子含量、pH值如图3、4所示[3],可以看出,冷凝水中氯离子含量严重超标。

塔顶低温系统主要设备的风险评估结果见表1。根据塔顶低温系统工艺数据、采样分析数据及相关设备、管道的选材等情况,经过综合的分析和计算,表1中主要设备的失效概率大于3,风险等级为中高风险。

图3 塔顶冷凝水氯离子含量

图4 塔顶冷凝水pH值

设备位号设备名称材料操作温度/℃失效可能性失效后果风险等级T1102常压塔Q245R+0Cr13Al(顶部)1054C中高风险E1301A~C常顶油气换热器16MnR/20#105/874C中高风险V1103常顶回流罐A3R504C中高风险

现场腐蚀检查情况如下:

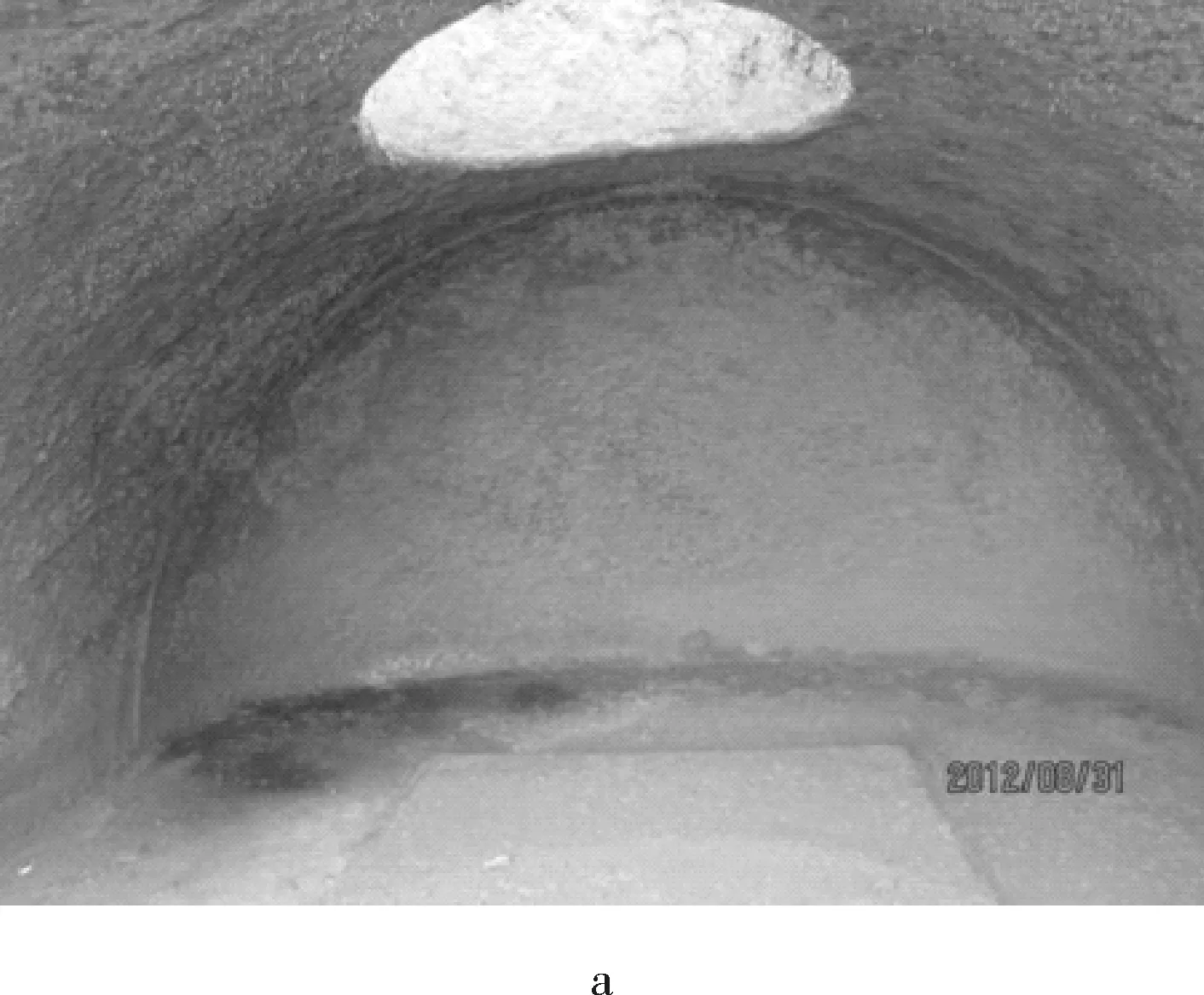

a. 常压塔顶部筒体内壁和封头内壁腐蚀情况如图5、6所示,可以看出,顶部封头和筒体内壁腐蚀严重,表面凹凸不平,有大量腐蚀坑,深度约0.5~1.5mm;

b. 常顶回流罐封头内壁和筒体内壁腐蚀情况如图7、8所示,可以看出,容器内部腐蚀较严重,封头和筒体内壁有大量腐蚀坑,深度约0.5~1.0mm;

c. 常顶油气换热器管箱内壁腐蚀情况如图9所示,可以看出,管箱和隔板有大量明显腐蚀坑。

图6 常压塔顶部封头内壁腐蚀情况

图7 常顶回流罐封头内壁腐蚀情况

图8 常顶回流罐筒体内壁腐蚀情况

图9 常顶油气换热器管箱内壁腐蚀情况

对塔顶系统相关的管道进行了抽检,发现塔顶低温系统管道存在一定的腐蚀减薄,特别是弯头部位,腐蚀减薄情况相对比较严重。

2.2 塔底高温系统

塔底高温系统主要包括常压塔塔底系统相关的设备和管线,主要介质为常压渣油,含有单质硫、H2S及环烷酸等腐蚀性杂质,腐蚀机理是高温硫腐蚀和环烷酸腐蚀。原油中约70wt%的硫集中在常压渣油中,所以高温硫腐蚀常见于常压塔塔底等部位。

环烷酸为有机酸,通常占石油中酸性物质总量的90%左右,主要集中在210~420℃的馏分中。环烷酸腐蚀出现在大于220℃且酸值大于0.50mgKOH/g的高温冲刷部位。环烷酸不但能与铁发生相互作用产生腐蚀,还能与其他腐蚀产物(如硫化亚铁)发生反应,在流速较高的部位形成沟槽状的腐蚀。

经过采样分析,塔底渣油中硫含量约0.75wt%,酸值为1.16mgKOH/g左右。

国内外研究学者对环烷酸腐蚀做了大量的研究[4],发现316L在抵抗环烷酸腐蚀方面有很好的效果。该装置常压塔底部操作温度370℃,底部封头和下部筒体采用Q245R+316L,而与之相关的高温管线也采用316L,经过计算,塔底高温部位的风险等级为2E,失效概率比较低。腐蚀检查结果表明,塔底高温系统设备情况良好,对相关的管道进行厚度检测未见明显的腐蚀减薄。

3 腐蚀检查与风险评估对比

3.1 塔顶低温系统

常压塔塔顶虽然内衬为0Cr13Al,但腐蚀比较严重,主要原因是塔顶的“三注”位于塔顶挥发线上,而当塔顶温度处于HCl的初凝温度时,初凝区的pH值一般在1.0或2.0左右,具有较大的腐蚀性。HCl的初凝温度与所含氯离子的含量有关,与冷凝水中氯离子含量超标的结论一致(图3)。风险评估结果表明,该区域的理论腐蚀速率在380μm/a(均匀减薄),一般情况下,局部减薄的腐蚀速率是均匀减薄的2~3倍左右,风险评估结果与腐蚀检查结果一致。

常顶油气换热器和常顶油气回流罐位于“三注”点以后,正常情况下腐蚀情况有所好转,但由于塔顶“三注”的情况不理想,冷凝液的pH值偏低(图4),导致腐蚀仍然比较严重(图7~9),风险评估结果与实际情况一致。

3.2 塔底高温系统

塔底高温部位均采用316L,理论腐蚀速率为25μm/a,实际检查中未见腐蚀减薄情况,风险评估结果与腐蚀检查结果一致。

4 结论

4.1 采用风险评估方法可以准确地判断设备各部位的损伤机理、损伤模式、腐蚀速率和风险等级,并通过腐蚀检查证明结果的正确性。

4.2 由于冷凝水pH值较低且氯离子含量严重超标,导致塔顶低温系统腐蚀严重,应结合腐蚀监测数据及时调整脱盐注剂和塔顶“三注”的工艺参数。

4.3 常压塔塔顶内衬腐蚀严重,根据目前的工艺情况,建议将内衬材料升级为2205或2507双相不锈钢。

4.4 塔顶低温系统管线存在比较严重的腐蚀减薄,应加强监测,特别是塔顶挥发线的弯头、空冷器出入口管线等部位。

4.5 对常顶回流罐内部使用重防腐涂料进行防腐处理,并进行定点测厚。

4.6 塔底高温部位未发现明显的腐蚀减薄,但应注意泵出口、加热炉入口等流速较高部位的冲刷腐蚀问题。

[1] Slavcheva E,Shone B,Turnbull A.Review of Naphthenic Acid Corrosion in Oilrefining[J].British Corrosion Journal,1999,34(2):125~131.

[2] Johnson D,McAteer G,Zuk H.Naphthenic Acid Corrosion-Field Evaluation and Mitigation Studies[C].7th Annual Conference of European Refining Technology.Paris:ERTC,2002:1~17.

[3] 吴祥,程四祥,陆秀群,等.某蒸馏装置常顶冷凝系统腐蚀分析与控制建议[J].化工机械,2015,42(4):563~566.

[4] Tebbal S,Kane R D.Assessment of Crude Oil Corrosivity[C].Corrosion.San Diego:NACE International,1998:578~588.

RiskAnalysisandVerificationofOverheadCondensingSystemandBottomHigh-temperatureSystemofAtmosphericandVacuumCrudeOilDistillationUnit

CUI Zhi-feng1, WANG Feng-rong2, JIANG Jin-yu1, XU Sheng1

(1.HefeiGeneralMachineryResearchInstitute,NationalResearchCenterforSafetyEngineeringTechnologyofPressureVesselsandPipelines,AnhuiProvincialLaboratoryforSafetyTechnologyofPressureVesselsandPipelines;2.DaqingChemicalResearchCenterofPetrochemicalResearchInstitute)

The risk assessment of top condensing system and bottom high-temperature system of a distillation unit for the high acid crude oil was implemented, including the determination of corrosion mechanism and risk level. Adopting corrosion-checking method to verify the assessment results proves the consistence of risk assessment and corrosion check evaluation and the corresponding improvement measures were proposed.

vacuum crude oil distillation unit, overhead condensing system, bottom high-temperature system, corrosion check, risk assessment

崔志峰(1980-),工程师,从事压力容器与管道的风险评估工作,cuizf97@163.com。

TQ052.4

A

0254-6094(2017)01-0039-04

2017-01-08,

2017-01-11)