双细丝并联多丝埋弧焊接工艺试验研究

2017-11-06付绪宏王景科侯树林付彦宏杨玮玮

赵 波,付绪宏,王景科,侯树林,付彦宏,杨玮玮

(1.渤海装备钢管设计研究院,河北 青县 062658;2.渤海装备巨龙钢管有限公司,河北 青县062658;3.中石化集团管道储运公司,江苏 徐州221000)

双细丝并联多丝埋弧焊接工艺试验研究

赵 波1,付绪宏2,王景科3,侯树林1,付彦宏1,杨玮玮1

(1.渤海装备钢管设计研究院,河北 青县 062658;2.渤海装备巨龙钢管有限公司,河北 青县062658;3.中石化集团管道储运公司,江苏 徐州221000)

为了解决多丝埋弧焊大线能量焊接导致的高钢级管线钢焊缝及热影响区金相组织粗化、力学性能脆化的问题,设计了焊接线能量较低的双细丝并联多丝埋弧焊接工艺,在该工艺下进行了焊接试验,并在相同焊接环境下与常规粗丝四丝埋弧焊工艺进行了对比。结果表明,双细丝并联多丝埋弧焊工艺比常规粗丝四丝埋弧焊工艺焊接线能量降低约27%,显著改善了焊缝及热影响区的低温冲击韧性,两种焊接工艺下焊接接头抗拉强度的变化不大。

焊接;埋弧焊;单电源双丝并联;低线能量;多丝埋弧焊;低温韧性

目前,油气输送用管线钢管焊接生产所使用的最主要的焊接工艺方法为多丝埋弧焊,由于多丝埋弧焊固有的焊接线能量大、熔池过热度大的特点,容易导致焊缝及热影响区的金相组织和力学性能恶化,造成焊缝和粗晶区晶粒粗化、低温冲击韧性降低的问题。为了改善这些问题,除了从原材料化学成分和金相组织设计入手以外,对于焊管生产厂家主要应从降低焊接线能量的角度出发,对现有多丝埋弧焊的焊接生产工艺进行升级改进。

1 埋弧焊工艺分析

通常所说的埋弧焊热效率η,只是考虑焊件所能吸收到的热能占焊接电源输出总能量的比例。实际上这部分热能包括两部分:一部分用于熔化焊丝、母材而形成焊缝;另一部分用于焊剂熔化和由于热传导而流失于母材形成热影响区。严格来讲,用于熔化焊丝的热能占总能量的比例才是真正的焊接热效率。

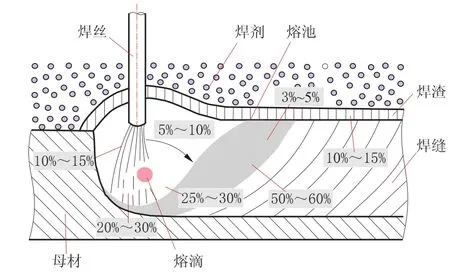

埋弧自动焊的热量分配如图1所示,其焊接参数分别为I=1 000 A,U=36 V,v=600 mm/min。从图1可以看出,其电弧全部热量中用于熔滴过渡(熔化焊丝)的热量仅为25%~30%,用于熔化焊剂的热量为10%~15%,用于熔化母材的热量为20%~30%。为了提高焊接热效率,应该通过工艺改进增加熔滴过渡及其所占热量比例,采用双细丝代替单粗丝的单电源双细丝并联焊接工艺,通过减小焊丝截面积、增强电阻热对焊丝的预热效果,增加熔化焊丝热量在电弧总热量中的占比,从而实现较低线能量的焊接,以达到改善焊缝及热影响区金相组织和力学性能的目的。下面结合相关试验研究对单电源双细丝并联焊接工艺的应用效果进行对比分析。

图1 埋弧自动焊的热量分配示意图

2 单电源双细丝并联埋弧焊设备构成

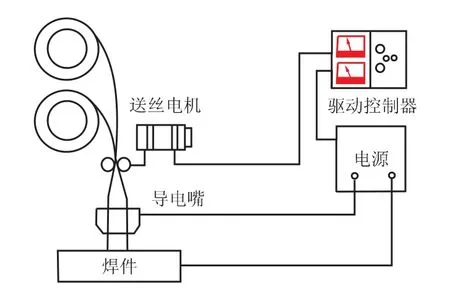

单电源双细丝并联埋弧焊设备由埋弧焊电源、双焊丝盘、单送丝机及其驱动控制器、双丝导丝机构、单焊枪、双孔导电嘴等组成。典型单电源双丝埋弧焊系统结构如图2所示。由图2可以看出,其结构与普通单丝埋弧焊相同,焊接电源、送丝机及其驱动控制器构成的电气系统保持不变。

图2 典型单电源双细丝焊系统结构示意图

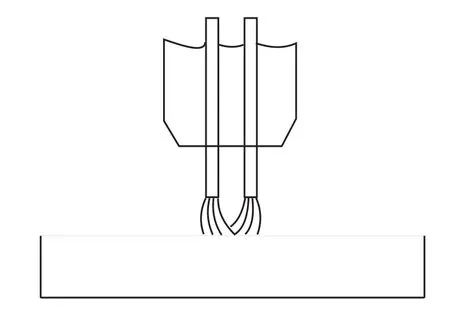

双细丝送丝系统需同时送给两根焊丝,需要对原有的送丝轮、上下导丝嘴、送丝管、焊枪、导电嘴等送丝机械结构进行相应改进,其中送丝轮由原有单槽送丝轮改为双槽送丝轮,导电嘴由原来的单孔改为双孔。双丝送丝轮和导电嘴结构如图3所示。

另外,采用双细丝送丝系统时,还要对送丝电机减速器减速比进行相应调整。以美国LINCOLN AC1200焊机配备的NA-4控制器为例,若采用2根Φ1.6 mm或Φ2.0 mm的单电源双细丝焊工艺,则送丝电机减速器变速比应由单粗丝焊接常用的142∶1调整为适用于双细丝焊接的95∶1或57∶1。即调整方法为更换送丝电机减速器内部的变速齿轮对。

两根焊丝经双槽送丝轮驱动,经过双细丝送丝管进入焊枪杆体,再穿过双孔导电嘴向焊接熔池区域送进。试验研究表明,要保证两根焊丝同步稳定地通过同一导电嘴送进,关键在于精确地设计并加工送丝轮及其压紧驱动机构、导丝机构以及导电嘴,并确保它们便于调节和更换。

3 单电源双细丝埋弧焊接工艺特点

单电源双细丝并联埋弧焊接工艺是将单电源粗丝埋弧焊的单根粗焊丝换成两根细焊丝,两根细焊丝共用一个导电嘴 (见图3(b))。理想条件下,两根焊丝应为等速同步送进,经同一个导电嘴导入电流,两者电流应平均分流,且电压相同。但是由于每根焊丝流经的电流磁场会对另一根焊丝底下的电弧产生电磁作用力,两根并联焊丝因电流方向相同而相互吸引,如图4所示。

图4 双丝焊接时电弧形状示意图

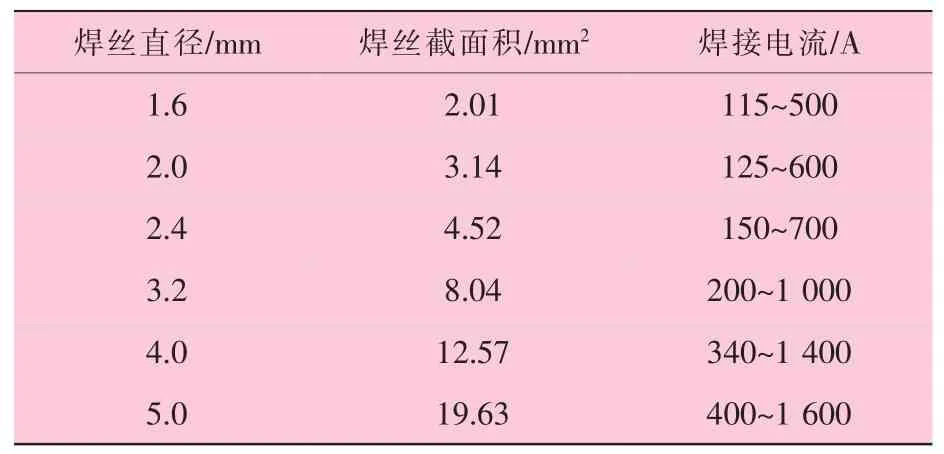

不同直径焊丝截面积、使用电流范围对比见表1。由表1可知,将1根Φ4 mm的焊丝改为2根Φ1.6 mm或Φ2.0 mm的焊丝并联,1根Φ4 mm焊丝截面积是2根Φ1.6 mm的3.1倍、2根Φ2.0 mm焊2倍;在焊丝干伸长都为30 mm的条件下,2根Φ1.6 mm和2根Φ2.0 mm焊丝干伸长部分的电阻分别是1根Φ4 mm焊丝的3.1倍和2倍;在焊接电流相同的条件下,采用双细丝代替单粗丝,一方面可以显著提高电阻热对焊丝的预热温度,另一方面由于并联双细丝间距仅为3~5 mm,两根焊丝间距很小,具有较好的相互加热作用,可以获得较高的热效率,因此在获得等量的熔敷金属条件下,可显著降低焊接线能量。

表1 不同直径焊丝截面积、使用电流范围对比

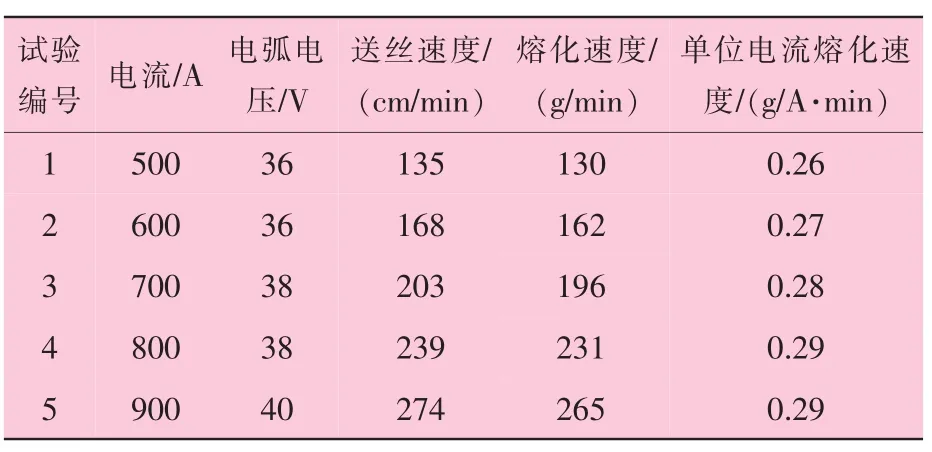

为了验证单电源双细丝并联焊接工艺焊丝熔化速度的实际效果,设计了单电源Φ4 mm单粗丝和2根Φ1.6 mm双细丝两种工艺500~900 A系列焊接电流-焊丝熔化速度对比统计试验,结果见表2和表3。由表2可看出,单电源Φ4 mm单粗丝的单位电流焊丝熔化速度平均为0.278 g/A·min。由表3可以看出,单电源2根Φ1.6 mm双细丝的单位电流焊丝熔化速度平均为0.332 g/A·min。经统计对比,绘制出图5所示的单粗丝和双细丝焊接电流-焊丝熔化速度曲线。由图5可以看出,双细丝单位电流焊丝熔化速度平均比单粗丝提高约20%。由此可见,单电源双细丝并联焊接工艺具有高熔化速度、能够实现降低焊接线能量的工艺特点。

表2 单电源Φ4 mm单粗丝埋弧焊焊接参数及对应的熔化速度

表3 单电源2根Φ1.6 mm双细丝埋弧焊焊接参数及其对应的熔化速度

图5 单粗丝和双细丝焊接电流-焊丝熔化速度曲线

4 双细丝并联焊接工艺应用对比试验

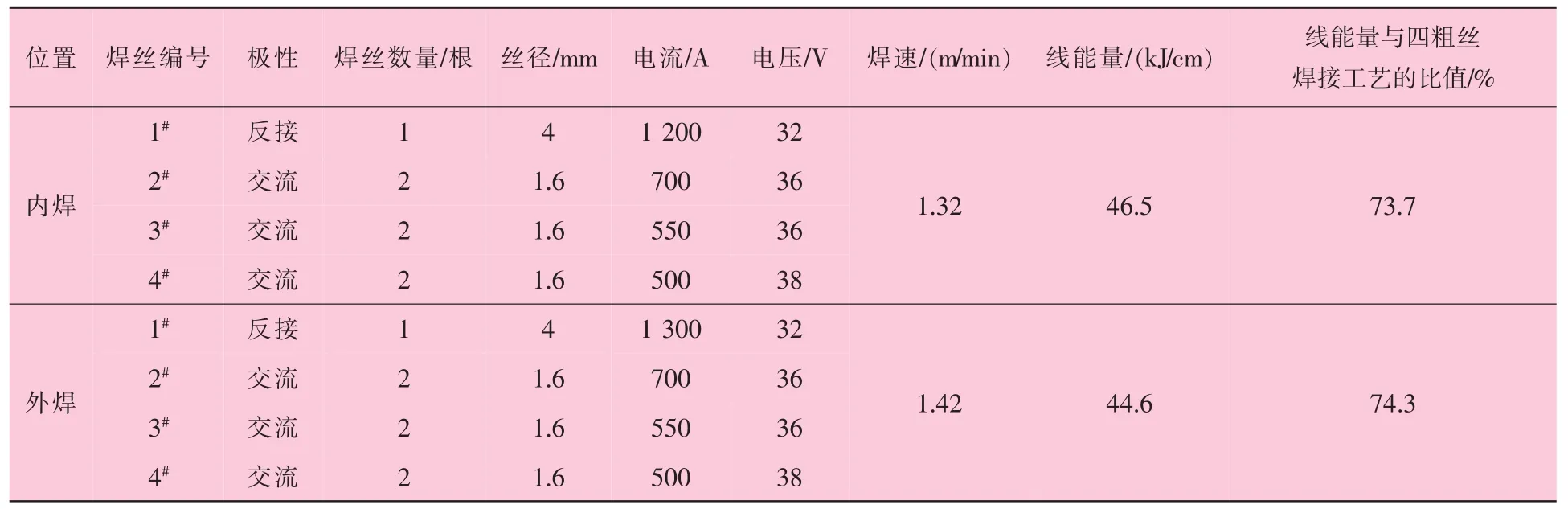

经过试验发现2根Φ1.6 mm双细丝最大允许焊接电流约为870 A。所以在厚壁钢板多丝埋弧焊试验中,1#焊丝仍然采用Φ4 mm单粗丝大电流、低电压参数保证熔深,2#焊丝采用双细丝并联,如图6所示。为了验证双细丝并联焊接工艺在直缝焊管多丝埋弧焊工艺中应用的实际效果,设计了X80钢30.8 mm壁厚焊接试板的四粗丝和单粗丝+三组双细丝多丝埋弧焊接工艺对比试验,两种焊接工艺采用相同成分的母材、焊材和相同的焊接坡口尺寸。其中,常规四粗丝埋弧焊工艺参数见表4,其焊缝宏观形貌如图7所示;双细丝焊接工艺参数见表5,其焊缝宏观形貌如图8所示。

图6 双细丝多丝埋弧焊焊头排列示意图

表4 X80钢30.8 mm厚试板四粗丝焊接工艺参数

图7 常用四粗丝埋弧焊接焊缝的宏观形貌

表5 X80钢30.8 mm厚试板双细丝焊接工艺参数

图8 采用双细丝焊接焊缝的宏观形貌

由表4和表5可以看出,采用双细丝并联焊接工艺后,在内、外焊速度分别相同的情况下,2#焊丝的焊接电流显著降低,X80钢30.8 mm厚试板的内外焊缝焊接线能量分别降低到原四粗丝焊接工艺的74%左右。从图7和图8可以明显看出,双细丝并联焊接工艺中母材的熔化量明显减少,焊缝熔合比显著降低。

针对两种焊接工艺完成的焊件,分别进行低温冲击试验和拉伸试验。冲击试验分别在焊缝和热影响区取样,拉伸试验取棒状试样。低温冲击试验结果和抗拉强度对比见表6。从表6可以看出,-20℃低温冲击试验时,四粗丝焊接工艺的焊缝中心、热影响区冲击功平均值为154 J和164 J,双细丝焊接工艺的焊缝中心、热影响区冲击功平均值为180 J和230 J。双细丝焊接工艺焊缝中心、热影响区的冲击功比四粗丝焊接工艺平均提高16.8%和39.4%。-30℃低温冲击试验时,四粗丝焊接工艺的焊缝中心、热影响区冲击功平均值为135 J和144 J,双细丝焊接工艺的焊缝中心、热影响区冲击功平均值为170 J和215 J。双细丝焊接工艺焊缝中心、热影响区的冲击功比四粗丝焊接工艺平均提高25.9%和49.3%。四粗丝、双细丝多丝埋弧焊接工艺的焊接接头抗拉强度分别为665 MPa和674 MPa,两种焊接工艺下焊接接头的抗拉强度基本相当。

表6 低温冲击韧性和抗拉强度对比结果

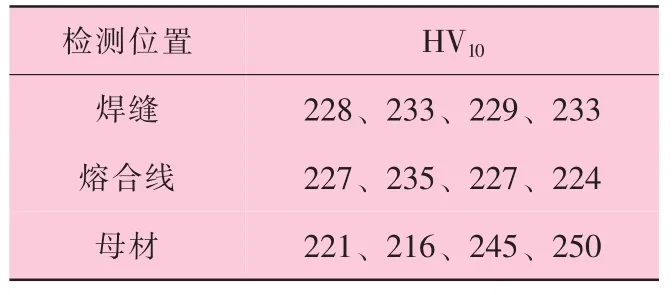

双细丝并联工艺下焊接接头的硬度见表7。西气东输、中俄东线直缝焊管技术条件中对钢管管体、焊缝和热影响区的最大允许硬度值均为280HV10。由表7可知,本次试验中,母材、焊缝、热影响区硬度均在250HV10以下,满足标准要求。

表7 双细丝并联工艺焊接接头不同位置的硬度

5 结束语

通过粗丝和双细丝系列焊接电流—焊丝熔化速度对比试验,验证了采用双细丝焊接工艺单位焊接电流焊丝的熔化速度可提高约20%,在多丝埋弧焊中采用双细丝并联焊接工艺,与相同壁厚焊管常规多粗丝埋弧焊相比,可降低焊接线能量约27%,有效降低了对母材的热输入,母材熔化量显著减低,在保证焊接接头抗拉强度基本不变的同时,焊缝及热影响区的低温冲击韧性均得到了比较显著的改善。

[1]周振丰,张文钺.焊接冶金与金属焊接性[M].北京:机械工业出版社,1988:179-185.

[2]中国机械工程学会焊接学会.焊接手册:材料的焊接[M].第2卷.北京:机械工业出版社,2009:295-298.

[3]吴晓清,张连生.熔焊原理[M].北京:机械工业出版社,1994:9-10.

[4]赵波,付彦宏,王旭,等.单电源双细丝并联埋弧焊接工艺应用探讨[J].焊管,2015,38(6):38-42.

[5]吴水锋,黄石生.单炬双丝埋弧自动焊装备[J].电焊机,2009,39(8):73-76.

[6]何德孚,华大龙,陈立功,等.单电源双丝埋弧自动焊研究[J].电焊机,2004(S):156-160.

[7]高建军,杨瑞坤,岳向欣,等.单电源双细丝埋弧焊在铁路货车行业的应用[J].焊接技术,2013,42(9);34-37.

[8]王元良,屈金山,胡久富,等.高效节能的细丝双丝自动焊接设备的研究[J].焊接技术,2000,29(12):44-45.

[9]孙旭明,刘文瑾.双丝单弧埋弧自动焊机的研制[C]//第十一次全国焊接会议论文集(第 2 卷).北京:[s.n.],2005:279-282.

[10]曹梅青,邹增大,杜宝帅,等.双丝间接电弧焊的电弧形态[J].焊接技术,2006,27(12):49-52.

Experimental Study on Double Filaments Parallel Multi-wire Submerged Arc Welding Process

ZHAO Bo1, FU Xuhong2, WANG Jingke3, HOU Shulin1, FU Yanhong1, YANG Weiwei1

(1.CNPC Bohai Equipment Steel Pipe Design Research Institute,Qingxian 062658,Hebei,China;2.CNPC Bohai Equipment Julong Steel Pipe Co.,Ltd.,Qingxian 062658,Hebei,China;3.Sinopec Pipeline Storage and Transportation Company,Xuzhou 221000,Jiangsu,China)

In order to solve the problem of microstructure coarsening,mechanical property embrittlement of high grade pipeline steel caused by multi-wire submerged arc welding high linear energy welding,the double filaments parallel multi-wire submerged arc welding process with low welding input energy was designed.The welding test was carried out by using this process,and compared with the conventional coarse-wire four-wire submerged arc welding process under the same welding environment.Compared with conventional coarse wire four wire submerged arc welding process,the welding linear energy of double filaments parallel multi-wire submerged arc welding technology reduced about 27%,significantly improved the low temperature impact toughness of weld and heat affected zone,and the tensile strength of two kinds of welding process welded joint does not change significantly.

welding; submerged arc welding; single power source twin-arc parallel; low linear energy; multi-wire submerged arc welding;low temperature toughness

TG445

B

10.19291/j.cnki.1001-3938.2017.09.006

赵 波(1975—),男,高级工程师,主要从事管线钢材料、焊接工艺及装备研究工作。

2017-06-13

编辑:李红丽